Wyroby płaskie do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych

Określanie wartości współczynnika przewodzenia ciepła wyrobów w zakresie wymagań norm europejskich

Wyroby płaskie do izolacji cieplnej wyposażenia budynków i instalcji przemysłowych

Flat-rolled products for thermal insulation of fixtures and fitings, as well as installations for industrial plants

Archiwum autora

Migracja ciepła w ekstremalnych warunkach, w jakich pracują wyroby do izolacji przemysłowych (od ok. –200°C do 1000°C i wyższych), nie może być określana na podstawie wartości współczynnika przewodzenia ciepła deklarowanego dla typowych warunków użytkowania obiektów budownictwa ogólnego.

Zgodnie bowiem z pakietem norm dotyczących wyrobów do izolacji cieplnej w budownictwie wartość współczynnika l deklaruje się w odniesieniu tylko do temperatury 10°C.

Zobacz także

Monika Gali Branża izolacji przemysłowych będzie miała swoje BCU

Od niedawna w polskim systemie oświaty możemy spotkać się z nowym terminem, jakim jest BCU. Skrót ten odnosi się do Branżowego Centrum Umiejętności, czyli jednostki, która ma zrewolucjonizować kształcenie...

Od niedawna w polskim systemie oświaty możemy spotkać się z nowym terminem, jakim jest BCU. Skrót ten odnosi się do Branżowego Centrum Umiejętności, czyli jednostki, która ma zrewolucjonizować kształcenie zawodowe w Polsce. Jakich zmian możemy się spodziewać?

Przemysław Gogojewicz Kanały technologiczne i ich usytuowanie

Zgodnie z Rozporządzeniem Ministra Cyfryzacji w sprawie warunków technicznych, jakim powinny odpowiadać kanały technologiczne i ich usytuowanie, które powstały na podstawie art. 7 ust. 2 pkt 2 ustawy Prawo...

Zgodnie z Rozporządzeniem Ministra Cyfryzacji w sprawie warunków technicznych, jakim powinny odpowiadać kanały technologiczne i ich usytuowanie, które powstały na podstawie art. 7 ust. 2 pkt 2 ustawy Prawo budowlane, kanały technologiczne stanowią ciąg osłonowych elementów obudowy, studni kablowych oraz innych obiektów lub urządzeń służących umieszczeniu lub eksploatacji.

Czytaj całość »

Magdalena Mańka Bezpieczeństwo pożarowe przepustów instalacyjnych

Pomimo bardzo szybkiego rozwoju nowoczesnych metod i narzędzi, które służą ograniczaniu rozwoju pożaru oraz minimalizowaniu jego skutków, wciąż najwyższy poziom bezpieczeństwa budynku gwarantuje konstrukcja...

Pomimo bardzo szybkiego rozwoju nowoczesnych metod i narzędzi, które służą ograniczaniu rozwoju pożaru oraz minimalizowaniu jego skutków, wciąż najwyższy poziom bezpieczeństwa budynku gwarantuje konstrukcja i ściany oraz stropy wydzielenia przeciwpożarowego. Rozwiązania te wspomagane przez elementy biernej i czynnej ochrony przeciwpożarowej pozwalają nam na ograniczenie obszaru objętego pożarem wyłącznie do pojedynczej strefy pożarowej.

Czytaj całość »

ABSTRAKT |

|---|

|

W artykule przedstawiono specyfikę sprawdzania właściwości użytkowych wyrobów do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych. Opisano wymagania norm związane z określaniem proponowanej krzywej współczynnika przewodzenia ciepła i procedurę jej weryfikacji, a także budowę i sposób działania aparatu z osłoniętą płytą grzewczą do pomiarów wartości współczynnika przewodzenia ciepła w zakresie temperaturowym od –160°C do 700°C. |

|

The article presents the specificity of evaluating the performance of products intended for thermal insulation of fixtures and fittings, as well as installations for industrial plants. It describes the requirements of standards, related to the determination of proposed thermal conductivity coefficient curve and the procedure of its verification, as well as the construction and principle of operation of a heating device equipped with a covered heating panel, for the purposes of measuring the value of thermal conductivity coefficient within the temperature range of –160°C to 700°C. |

W budownictwie mieszkaniowym materiały do izolacji budowlanej stosuje się w celu zapewnienia komfortu cieplnego użytkownikom obiektów budowlanych oraz spełnienia innych wymagań, takich jak ograniczenie hałasu, zapewnienie odpowiedniego mikroklimatu czy bezpieczeństwa przeciwpożarowego.

W wypadku materiałów do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych nadrzędnym celem jest ograniczenie migracji ciepła, które nie tylko przynosi oszczędność energii, lecz także umożliwia realizację procesu oraz operacji technicznych i technologicznych.

Wymagania dotyczące wyrobów do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych

Właściwości wyrobów do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych określone są we właściwych specyfikacjach zgodnych z właściwą normą wyrobu.

W wypadku wyrobów stosowanych do wysokotemperaturowych izolacji termicznych [1] są to specyfikacje z pakietu norm dotyczących wyrobów do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych (np.: norma PN-EN 14303:2012 [2] w wypadku wełny mineralnej, norma PN-EN 14304:2009 [3] w wypadku pianki elastomerycznej (FEF), norma PN-EN 14307:2009 [4] w wypadku polistyrenu ekstradowanego (XPS)).

Jednym z istotniejszych zaleceń tych norm jest określenie właściwości użytkowych wyrobu budowlanego1: reakcji na ogień, maksymalnej temperatury stosowania oraz wartości współczynnika przewodzenia ciepła λ.

Określanie reakcji na ogień

Odbywa się ono w identyczny sposób jak w wypadku pozostałych wyrobów do izolacji cieplnej w budownictwie. Klasę reakcji na ogień określa się zgodnie z normą EN 13501-1:2007 [5].

Podstawowe zasady montażu i mocowania opisane są w normie EN 15715:2009 [6].

Określanie maksymalnej temperatury stosowania

Maksymalna temperatura stosowania zdefiniowana jest w normie PN-EN ISO 9229:2007 [7] jako najwyższa temperatura, do której może być stosowany wyrób do izolacji cieplnej o danej grubości i w której będzie spełniać funkcje w zakresie określonych granic właściwości użytkowej.

Norma metodyczna PN-EN 14706:2006 [8] przewiduje różne obciążenie na próbkę oraz różną szybkość przyrostu temperatury w zależności od wyrobu. Przykładowo w odniesieniu do wełny mineralnej wartości te wynoszą odpowiednio: 500 Pa oraz 300°C/h.

Wynikiem badania jest temperatura maksymalna, w której materiał nie przekracza odkształcenia pod zdefiniowanym obciążeniem o dany procent ubytku na grubości, a w wypadku niektórych materiałów również długości i szerokości (np. pianek PUR, PIR).

W odniesieniu do niektórych materiałów (np. wełny mineralnej) dodatkowym wynikiem jest określenie obecności samonagrzewania próbki. Wartość procentowa ubytku na grubości materiału (wartość odkształcenia), określająca maksymalną temperaturę stosowania, jest różna dla różnych materiałów i zdefiniowana w odpowiednich normach specyfikacyjnych.

Przykładowo w odniesieniu do wełny mineralnej wartość odkształcenia pod zdefiniowanym obciążeniem nie powinna przekraczać 5% [2], w odniesieniu do pianki polietylenowej (PEF) – 7% [9], a 2% dla pianek poliuretanowych (PUR) i poliizocyjanuratu (PIR) [10].

Maksymalna temperatura stosowania wyznacza granicę określenia wartości współczynnika przewodzenia ciepła danego materiału. Ze względu na specyfikę pomiaru wartości współczynnika przewodzenia ciepła (wytwarzanie różnicy temperatur DT) na powierzchniach próbki, zadeklarowana maksymalna temperatura stosowania powinna być niższa od temperatury gorącej płyty w aparacie lub z nią równa [11].

Na przykład w wypadku określenia wartości współczynnika przewodzenia ciepła próbki w średniej temperaturze 250°C, przy różnicy temperatur (DT) wynoszącej 20°C, deklarowana maksymalna temperatura stosowania powinna być mniejsza niż 270°C lub jej równa.

W praktyce maksymalną (i minimalną) temperaturę stosowania deklaruje się w zakresie zmierzonego współczynnika przewodzenia ciepła zgodnie z wymaganiami normowymi dotyczącymi pokrycia pełnego zakresu stosowania wyrobu [2, 9, 10].

Przedstawianie deklarowanej wartości współczynnika przewodzenia ciepła

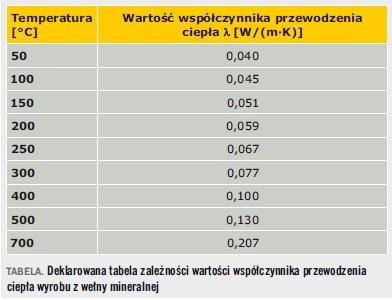

Zgodnie z normami specyfikacyjnymi z pakietu norm dotyczących wyrobów do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych oraz z normą PN-EN ISO 13787:2005 [12] wymagane jest przedstawienie przez producenta deklarowanej wartości współczynnika przewodzenia ciepła materiału w postaci proponowanej krzywej zależności od średniej temperatury (wyrażenie tej zależności można przedstawić również w postaci tabeli).

Najbardziej wiarygodnym sposobem określenia proponowanej krzywej jest wykorzystanie rzeczywistych wyników pomiarów wartości współczynnika przewodzenia ciepła wyrobu. Wyniki powinny być uzyskane z minimum trzech różnych wartości średniej temperatury.

W średnich temperaturach poniżej 500°C wyniki badań powinny być przeprowadzone w przedziałach temperatury o długości najwyżej 100°C i pokrywać cały ustalony przez producenta zakres temperatury stosowania. W wypadku średnich temperatur powyżej 500°C wyniki badań powinny być przeprowadzone w przedziałach temperatury o długości najwyżej 200°C.

Aby wyznaczyć proponowaną krzywą deklarowanej wartości współczynnika przewodzenia ciepła, należy również zmierzyć wartość współczynnika przewodzenia ciepła w temperaturach bliskich punktom przegięcia lub innych nieregularnościach krzywej.

Procedura weryfikacji

Jeżeli celem opracowania krzywej deklarowanej współczynnika przewodzenia ciepła jest proces związany z wprowadzeniem wyrobu na rynek, proponowana krzywa powinna zostać poddana badaniu, czyli weryfikacji na reprezentatywnych próbkach. Weryfikacja powinna być wykonana w tych samych punktach pomiarowych, za pomocą których określono proponowaną krzywą.

W wypadku pomiarów nie większych niż 100°C temperatura badania powinna różnić się maksymalnie o ±5°C od pomiarów pierwszej próbki, a w wypadku pomiarów powyżej 100°C różnica nie powinna być większa niż ±10°C.

Zgodnie z postanowieniami normy EN ISO 13787:2005 [12] istnieje odpowiednia procedura weryfikacji proponowanej krzywej współczynnika przewodzenia ciepła. Polega ona na wybraniu trzech różnych prób materiałowych, z których następnie losowo pobiera się próbki do badań.

Następnie należy zmierzyć wartość współczynnika przewodzenia ciepła w trzech różnych wartościach średniej temperatury próbki pochodzącej z pierwszej próby materiałowej.

Jeżeli wszystkie zmierzone wartości są równe wartościom współczynnika przewodzenia ciepła otrzymanym z proponowanej krzywej lub od nich mniejsze, wynik badania jest pozytywny, a proponowana krzywa staje się krzywą deklarowaną.

Jeżeli jedna wartość lub więcej zmierzonych wartości przekraczają odpowiadające im wartości współczynnika przewodzenia ciepła z krzywej o 10% lub więcej, wynik jest negatywny.

Jeżeli istnieją wartości pomiarowe wyższe od tych z proponowanej krzywej, ale nie przekraczają one odpowiadającego współczynnika przewodzenia ciepła o 10%, należy wykonać pomiary wartości współczynnika przewodzenia ciepła w trzech różnych wartościach średniej temperatury na dwóch nowych próbkach pochodzących z pozostałych dwóch prób materiałowych.

Jeżeli natomiast żaden z nowych wyników pomiaru nie przekracza wartości z proponowanej krzywej o 10% lub więcej, należy przeprowadzić konwersję zmierzonych wartości współczynnika przewodzenia ciepła na wartości odpowiadające temperaturom z pierwszej krzywej i przyjąć do tego celu kąt nachylenia pierwszej krzywej.

Wyniki pomiarów przewyższające o 10% wartości z proponowanej krzywej lub tabeli powinny stanowić o negatywnym wyniku badania. Nie dopuszcza się ekstrapolacji wyników badań poza zakres mierzonej temperatury.

Proponowana krzywa współczynnika przewodzenia ciepła wraz z jej weryfikacją jest podstawą do wprowadzenia wyrobu na rynek.

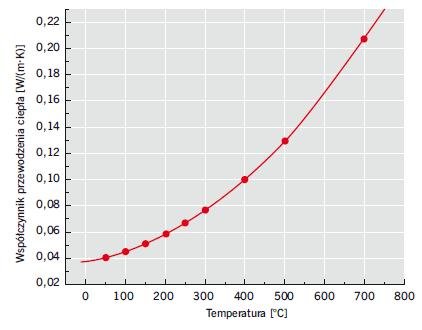

Na wykresie ( rys. ) przedstawiono przykładową deklarowaną krzywą zależności wartości współczynnika przewodzenia ciepła oraz deklarowaną tabelę ( tabela ) dla wyrobu z wełny mineralnej.

Wyniki pomiarów zostały uzyskane w Pracowni Badań Jakościowych COBR PIB metodą osłoniętej płyty grzejnej zgodnie z normą PN-EN 12667:2002 [13].

Aparat do pomiarów

Zgodnie z wymaganiami normy PN-EN 12667:2002 [13] aparat do pomiarów wartości współczynnika przewodzenia ciepła musi spełniać szczegółowe wytyczne norm PN ISO 8302:1999 [14] i PN‑EN 1946-2:2000 [15].

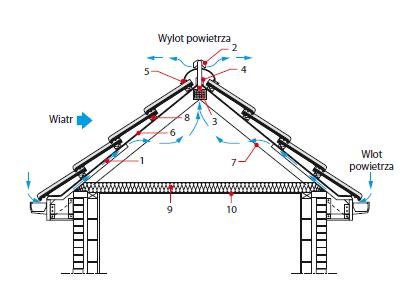

Ze względu na duży zakres temperaturowy wymagany w pomiarach materiałów do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych wszystkie pomiary wykonywane były w aparacie przeznaczonym do badań materiałów izolacyjnych w zakresie temperaturowym od –160°C do 700°C ( fot. ).

Aparat ten, służący do określania wartości współczynnika przewodzenia ciepła, jest dwupłytowym systemem pomiaru współczynnika przewodzenia ciepła, z osłoniętą (aktywnie izolowaną) płytą grzejną.

Podczas pomiaru jednocześnie mierzone są dwie próbki danego materiału (o podobnej gęstości i grubości), umieszczane po obu stronach poziomego zespołu grzejnego. Zespół grzejny to układ złożony z wewnętrznej, kwadratowej płyty grzejnej (ang. hot plate) o boku 150 mm, otoczonej strefą osłonową (300 mm) o niezależnej kontroli termicznej (ang. guard).

Funkcją niezależnie ogrzewanej strefy osłonowej jest wyeliminowanie wszelkich bocznych przepływów ciepła do lub z płyty grzejnej. Tym samym całkowity przepływ ciepła wytwarzany przez płytę grzejną odbywa się jedynie w kierunku dwóch badanych próbek.

Zespoły chłodzące (temperatura zespołów chłodzących ustawiona poniżej płyty gorącej o ΔT – różnicy temperatur na próbce) są również w kontakcie z próbkami i wytwarzają stałą i jednorodną temperaturę po drugiej stronie. System radiatorów chłodzonych cieczą lub gazem powoduje usunięcie energii cieplnej z systemu.

Moc głównego źródła grzania dostarczana jest przez stabilizowany zasilacz DC dużej mocy. Boki próbki ogrzewane są za pomocą paneli ochronnych, których temperatura jest odpowiednikiem średniej temperatury badania.

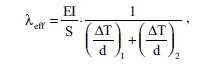

Przewodnictwo cieplne badanych próbek określane jest na podstawie pomiarów temperatury na powierzchniach próbek, mocy dostarczanej do układu i grubości badanych próbek według wzoru:

,

,

gdzie:

EI – pobór mocy grzania,

S – powierzchnia zespołu grzejnego,

ΔT – gradient temperatury w próbce,

d – grubość próbki,

indeksy 1, 2 – próbka górna i dolna,

Podczas badania możliwe jest użycie różnych gazów stanowiących atmosferę próbki. W szczególności do badań materiałów do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych wykorzystywany jest azot lub powietrze.

Czas pojedynczego badania (jeden pomiar wartości współczynnika przewodzenia ciepła w jednej temperaturze) zależy od gęstości i grubości próbki oraz temperatury badania i waha się w granicach od 6 do 24 godz.

Wynika z tego, że uzyskanie wyników do opracowania krzywej współczynnika przewodzenia ciepła danej próbki może trwać nawet ponad tydzień.

Podsumowanie

Sprawdzanie właściwości użytkowych wyrobów do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych jest zagadnieniem odrębnym w porównaniu z tą samą czynnością dotyczącą wyrobów do izolacji obiektów budownictwa ogólnego.

Dotyczy to zwłaszcza określania wartości współczynnika przewodzenia ciepła oraz skomplikowanej i kosztownej procedury przedstawienia krzywej zależności współczynnika przewodzenia ciepła materiału od średniej temperatury.

Innym problemem, który również związany jest z kosztami wykonania badań, jest ograniczona możliwość pomiarowa wynikająca z unikalności oprzyrządowania do badań w dużym zakresie temperaturowym w laboratoriach wykonujących badania wartości współczynnika przewodzenia ciepła.

Rosnące zapotrzebowanie rynku na wyroby do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych wymusza więc odpowiednie działania pozwalające otrzymywać dane potwierdzające własności użytkowe (w tym własności cieplne) uzyskane zgodnie z obowiązującymi normami europejskimi.

Literatura

- Jacek Sawicki, „Surowce stosowane do wysokotemperaturowych izolacji termicznych”, „Izolacje”, nr 6/2012, s. 33–37.

- PN-EN 14303:2012, „Wyroby do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych. Wyroby z wełny mineralnej (MW) produkowane fabrycznie. Specyfikacja”.

- PN-EN 14304:2009, „Wyroby do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych. Wyroby z elastycznej pianki elastomerycznej (FEF) produkowane fabrycznie. Specyfikacja”.

- PN-EN 14307:2009, „Wyroby do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych. Wyroby z polistyrenu ekstrudowanego (XPS) produkowane fabrycznie. Specyfikacja”.

- EN 13501-1:2007, „Klasyfikacja ogniowa wyrobów budowlanych i elementów budynków. Część 1: Klasyfikacja na podstawie wyników badań reakcji na ogień”.

- EN 15715:2009, „Wyroby do izolacji cieplnej. Instrukcje montażu i mocowania do badania reakcji na ogień. Wyroby produkowane fabrycznie”.

- EN ISO 9229:2007, „Izolacja cieplna. Słownik”.

- PN-EN 14706:2006, „Wyroby do izolacji cieplnej wyposażenia budowli i instalacji przemysłowych. Określanie maksymalnej temperatury stosowania”.

- PN-EN 14313:2009, „Wyroby do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych. Wyroby z pianki polietylenowej (PEF) produkowane fabrycznie. Specyfikacja”.

- PN-EN 14308:2012, „Wyroby do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych. Wyroby ze sztywnej pianki poliuretanowej (PUR) i pianki poliizocyjanurowej (PIR) produkowane fabrycznie. Specyfikacja”.

- Guidance from the Group of Notified Bodies for the Construction Products Directive 89/106/EEC, „GNB-CPD position paper from SG19 – EN 14303 to EN 14309, EN 14313 and EN 14314 ITT of factory made thermal insulation products for building equipment and industrial installations”.

- PN-EN ISO 13787:2005, „Wyroby do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych. Określanie deklarowanego współczynnika przewodzenia ciepła”.

- PN-EN 12667:2002, „Właściwości cieplne materiałów i wyrobów budowlanych. Określanie oporu cieplnego metodami osłoniętej płyty grzejnej i czujnika strumienia cieplnego. Wyroby o dużym i średnim oporze cieplnym”.

- PN-ISO 8302:1999, „Izolacja cieplna. Określanie oporu cieplnego i właściwości z nim związanych w stanie ustalonym. Aparat płytowy z osłoniętą płytą grzejną”.

- PN-EN 1946-2:2000, „Właściwości cieplne wyrobów i komponentów budowlanych. Szczegółowe kryteria oceny laboratoriów wykonujących pomiary właściwości związanych z transportem ciepła. Pomiary metodą osłoniętej płyty grzejnej”.

1 Aby wprowadzić na rynek europejski wyrób do instalacji przemysłowych, oprócz wymienionych właściwości należy określić właściwości wyrobu związane z wymiarami, czyli: wymiarami i tolerancją oraz stabilnością wymiarową.