Wykonywanie wtórnej hydroizolacji poziomej metodą iniekcji chemicznej

Secondary horizontal waterproofing by chemical injection

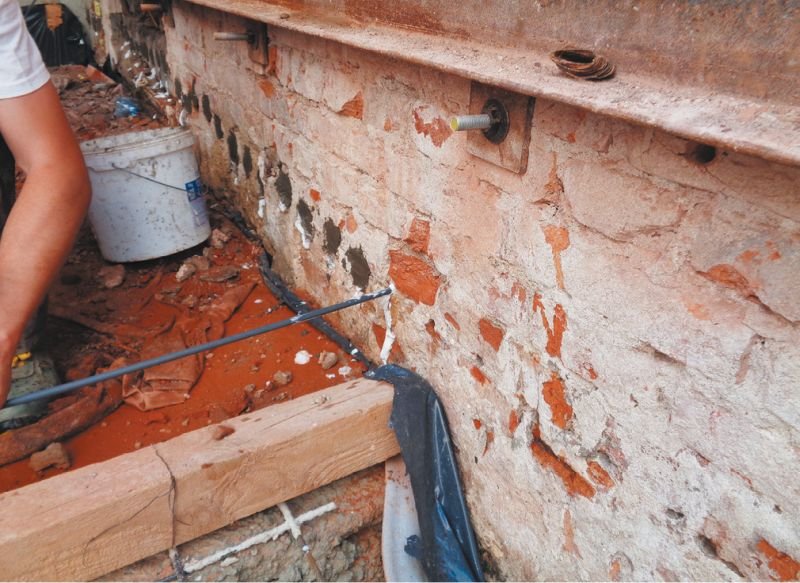

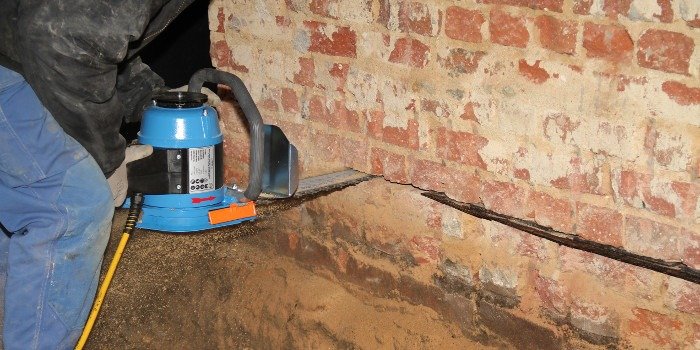

Wykonywanie iniekcji w technologii kremów, fot. B. Monczyński

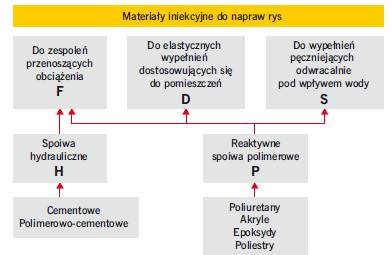

Pod pojęciem iniekcji, technologii iniekcji lub też iniekcji chemicznej należy rozumieć wprowadzenie środka iniekcyjnego w strukturę muru w taki sposób, aby zapewnić jego rozłożenie (rozprowadzenie) w całym przekroju przegrody. Aplikacja preparatu iniekcyjnego może być prowadzona na trzy sposoby: penetracyjny, ciśnieniowy i pulsacyjny w postaci aerozolu [1, 2]. Technologia iniekcji najczęściej stosowana jest do wykonywania w murach wtórnych hydroizolacji poziomych przeciw wilgoci podciąganej kapilarnie. Rzadziej stosowana jest w celu odtwarzania izolacji pionowych (iniekcja strukturalna oraz kurtynowa) czy też uszczelniania rys oraz złączy [3–7].

Zobacz także

dr inż. Bartłomiej Monczyński Co leży u podstaw niezawodności hydroizolacji budynków?

W przypadku prawidłowo zaprojektowanego i wzniesionego budynku wpływ wody zawartej w gruncie nie powinien być w ogóle uwzględniany przy rozważaniu cieplno-wilgotnościowego stanu przegród budowlanych –...

W przypadku prawidłowo zaprojektowanego i wzniesionego budynku wpływ wody zawartej w gruncie nie powinien być w ogóle uwzględniany przy rozważaniu cieplno-wilgotnościowego stanu przegród budowlanych – przy odpowiednio dobranych i w pełni funkcjonalnych hydroizolacjach strefy przyziemia woda gruntowa nie może zawilgacać konstrukcji, a zatem nie wywiera żadnego negatywnego wpływu na budynek [1].

PRINZ Polska sp. z o.o. Zakładanie nowej izolacji poziomej w istniejącym budynku metodą cięcia – osuszanie murów w technologii PRINZ

Źle ułożona, zniszczona izolacja pozioma murów fundamentowych lub jej całkowity brak umożliwia kapilarne podciąganie wody gruntowej. Za pomocą mikrokanalików cząsteczki wody migrują do obszarów o mniejszej...

Źle ułożona, zniszczona izolacja pozioma murów fundamentowych lub jej całkowity brak umożliwia kapilarne podciąganie wody gruntowej. Za pomocą mikrokanalików cząsteczki wody migrują do obszarów o mniejszej wilgotności. Podciągająca wilgoć jest przyczyną technicznych degradacji, w wyniku których na murach przyziemia oraz ścianach wyższych kondygnacji mamy do czynienia z wykwitami soli, odpadaniem tynku czy rozsypywaniem się muru. Jak zatrzymać ten proces?

Czytaj całość »

dr inż. Bartłomiej Monczyński Diagnostyka zawilgoconych konstrukcji murowych

Woda (występująca w różnych postaciach) oraz związki, jakie transportuje (np. szkodliwe sole budowlane), to główne czynniki powodujące procesy destrukcyjne w obiektach budowlanych. Nadmierne zawilgocenie...

Woda (występująca w różnych postaciach) oraz związki, jakie transportuje (np. szkodliwe sole budowlane), to główne czynniki powodujące procesy destrukcyjne w obiektach budowlanych. Nadmierne zawilgocenie powoduje różnego rodzaju zniszczenia materiału konstrukcji, objawiające się deformacjami, zmniejszeniem nośności, uszkodzeniami mrozowymi, pęcznieniem i wypłukiwaniem spoiw, przesunięciami czy też spękaniami [1].

Czytaj całość »W artykule przedstawiono specyfikę iniekcji chemicznej. Opisano etapy prac iniekcyjnych. Wymieniono czynniki, które powinny być brane pod uwagę podczas wyboru metody iniekcji i preparatu iniekcyjnego. Porównano iniekcję ciśnieniową i grawitacyjną.

Secondary horizontal waterproofing by chemical injection

The article presents the specificity of chemical injection. The stages of injection work are described. Factors that should be taken into account when selecting the injection method and injection preparation are listed. Pressure and gravity injection were compared.

***

Aktualny stan technologii odtwarzania izolacji poziomych opisuje znowelizowana w 2015 r. instrukcja nr 4-10-15/D [8] (wcześniej 4-4-04/D) niemieckiej organizacji WTA, czyli Naukowo-Technicznego Stowarzyszenia na rzecz Konserwacji Budynków oraz Ochrony Zabytków (niem. Wissenschaftlich-Technische Arbeitsge-meinschaft für Bauwerkserhaltung und Denkmalpflege ). Zasadą działania iniekcji chemicznej jest w tym wypadku stworzenie ciągłej warstwy przerywającej podciąganie kapilarne oraz uzyskanie w strefie muru nad przeponą (po pewnym czasie – dzięki wymianie wilgoci z otaczającym otoczeniem) obszaru o normalnej wilgotności (wilgotności równowagowej) [ 8, 9 ].

Aby osiągnąć stan wilgotności równowagowej, nie jest jednak konieczne całkowite zahamowanie podciągania kapilarnego wilgoci w murze [ 8 ]. Należy również zwrócić uwagę na fakt, że wtórna izolacja pozioma wykonana tą metodą nie stanowi bariery przeciw wodzie napierającej (działającej pod ciśnieniem). Przepona powinna być zatem wykonana co najmniej 30 cm powyżej poziomu terenu lub najwyższego poziomu wód gruntowych.

Aby zapewnić skuteczność iniekcji, zabieg ów winien być zaplanowany oraz wykonany zgodnie z najnowszym stanem wiedzy, jak również zaleceniami producenta preparatu iniekcyjnego. Na etapie planowania należy uwzględnić m.in., jaki wpływ technologia iniekcji (średnica i rozstaw otworów oraz ew. ciśnienie aplikacji) może mieć na statykę budynku lub jego części. Aby odpowiednio dobrać środek iniekcyjny oraz sposób jego aplikacji, należy ponadto uwzględnić następujące czynniki [ 1, 8 ]:

- Wpływ wody w postaci płynnej na konstrukcję – ponieważ wtórna izolacja pozioma wykonana metodą iniekcji chemicznej nie stanowi bariery przeciw wodzie napierającej (działającej pod ciśnieniem), przepona powinna być wykonana co najmniej 30 cm powyżej poziomu terenu lub najwyższego poziomu wód gruntowych.

- Stopień przesiąknięcia wilgocią przegrody oraz rozkład zawilgocenia w strefie iniekcji – przy wysokim stopniu wysycenia porów wodą odpowiednie rozprowadzenie środka iniekcyjnego w strukturze przegrody może być znacząco utrudnione [10].

Na podstawie oceny stopnia zawilgocenia w strefie iniekcji należy określić rozstaw otworów, podjąć decyzję, czy prowadzić iniekcję metodą grawitacyjną, czy też niskociśnieniową, oraz czy wymagane jest wstępne suszenie strefy iniekcji.

Przy bardzo wysokim stopniu zawilgocenia należałoby również zaplanować osuszanie końcowe [11]. W przypadku mocno zawilgoconych murów (80–95%) doskonale sprawdzają się środki iniekcyjne w konsystencji kremu (z kolei brakuje badań i certyfikatów potwierdzających ich skuteczność poniżej stopnia przesiąknięcia wynoszącego 80% [1]). - Stopień zasolenia przegrody oraz higroskopijny stopień przesiąknięcia wilgocią – przy wysokim stopniu zasolenia może dochodzić do zawilgocenia przegrody powyżej wykonanej przepony na skutek higroskopijnego poboru wody. W indywidualnych przypadkach, jeśli higroskopijny pobór wilgoci jest równy lub przewyższa pochłanianie kapilarne, wykonanie wtórnej hydroizolacji poziomej może wręcz okazać się bezcelowe.

Wysychanie muru powyżej pasa iniekcji może ponadto powodować krystalizację szkodliwych soli, co z kolei może skutkować uszkodzeniem przegrody i/lub jej okładziny. W takim wypadku należy nie tylko zaplanować odpowiednie działania osłonowe (np. system tynków renowacyjnych [12]), ale również zastosować taki preparat iniekcyjny, który nie spowoduje wprowadzenia do przegrody dodatkowych (specyficznych dla produktu) soli. - Strukturę ściany (wolne przestrzenie, rysy, szczeliny, niejednorodność) – na etapie diagnostyki budowli należy ustalić, na ile jednorodna jest przegroda w strefie iniekcji. W przypadku występowania rys, kawern czy też warstwowej struktury muru, aby nie dopuścić do niekontrolowanych wycieków środka iniekcyjnego, konieczne może się okazać wstępne wypełnienie wolnych przestrzeni suspensją cementową lub przeprowadzenie iniekcji wielostopniowej przy zastosowaniu mikroemulsji silikonowych (SMK), względnie zastosować kremy iniekcyjne na bazie silanów lub siloksanów. Alternatywnie można zastosować metody „mostkujące” wolne przestrzenie (np. specjalne lance iniekcyjne).

- Właściwości materiału budowlanego (rodzaj, wytrzymałość, struktura porów) – na podstawie parametrów wytrzymałościowych oraz struktury (wielkości, geometrii oraz rozkładu) porów należy określić rozstaw otworów iniekcyjnych oraz kąt ich nachylenia, jak również określić, czy dany środek iniekcyjny ma być wprowadzony do elementu grawitacyjnie czy też pod ciśnieniem.

W ramach planowania prac iniekcyjnych należy określić co najmniej rodzaj stosowanego środka iniekcyjnego (o skuteczności potwierdzonej Krajową Oceną Techniczną lub certyfikatem WTA [ 13 ]) oraz jego zakładane zużycie, promień, rozstaw i rozmieszczenie otworów iniekcyjnych, metodę oraz czas trwania aplikacji iniektu, jak również wszelkie inne warunki brzegowe.

Weryfikację założeń projektowych należy przeprowadzić, wykonując iniekcję próbną na reprezentatywnym odcinku muru. Po zakończeniu iniekcji próbnej należy również – na rozłamie próbki o niewielkiej średnicy, pobranej ze strefy iniekcji (najlepiej między otworami iniekcyjnymi) – skontrolować rozchodzenie się środka iniekcyjnego w murze.

Stare, zniszczone i zasolone tynki należy usunąć do wysokości ok. 80 cm powyżej najwyższej widocznej lub ustalonej badaniami linii zasolenia i/lub zawilgocenia. Zabieg ten ma na celu zapewnienie odpowiednich warunków suszenia po odtworzeniu hydroizolacji budynku, niemniej można go wykonać przed lub po przeprowadzeniu iniekcji.

Do wykonywania otworów wiertniczych zaleca się stosowanie urządzeń o możliwie niskiej wibracji. Nawierty należy prowadzić w taki sposób, aby zapewnić przewidziane nachylenie oraz odległość otworów na całej grubości muru. Pył wiertniczy należy usuwać poprzez odsysanie lub przedmuchanie (niezaolejonym) sprężonym powietrzem.

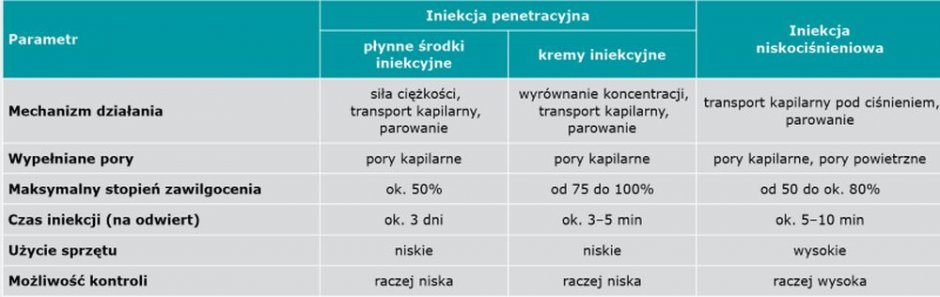

Do wykonywania iniekcji penetracyjnej (określanej również jako grawitacyjna lub bezciśnieniowa) stosowane są takie materiały jak krzemiany, silany, mikroemulsje silikonowe, kremy iniekcyjne, jak również odpowiednio ogrzane parafiny.

Rozprowadzenie środka iniekcyjnego w murze następuje na skutek działania sił kapilarnych oraz grawitacji. Należy zwrócić uwagę na jednorodne rozprowadzenie iniektu w przegrodzie. Zużycie materiału zależy przede wszystkim od rozkładu i objętości porów w materiałach, z których wykonano mur (cegle, kamieniu i zaprawie) oraz charakteru konstrukcji murowej. Środek iniekcyjny powinien być podawany w sposób ciągły (nie wolno dopuścić do całkowitego opróżnienia zasobników), aż do momentu całkowitego wysycenia muru w strefie iniekcji, co ma zapewnić równomierne rozprowadzenie w przegrodzie oraz uzyskanie jednolitej przepony przecinającej podciąganie kapilarne wilgoci. Czas niezbędny do uzyskania pełnego wysycenia uzależniony jest od stopnia chłonności muru oraz jego wilgotności i wynosi przeciętnie od 24 do 48 godz., a w szczególnych przypadkach do 78 godz. Po zakończeniu iniekcji otwory należy wypełnić (zasklepić) systemową suspensją cementową, wskazaną przez producenta.

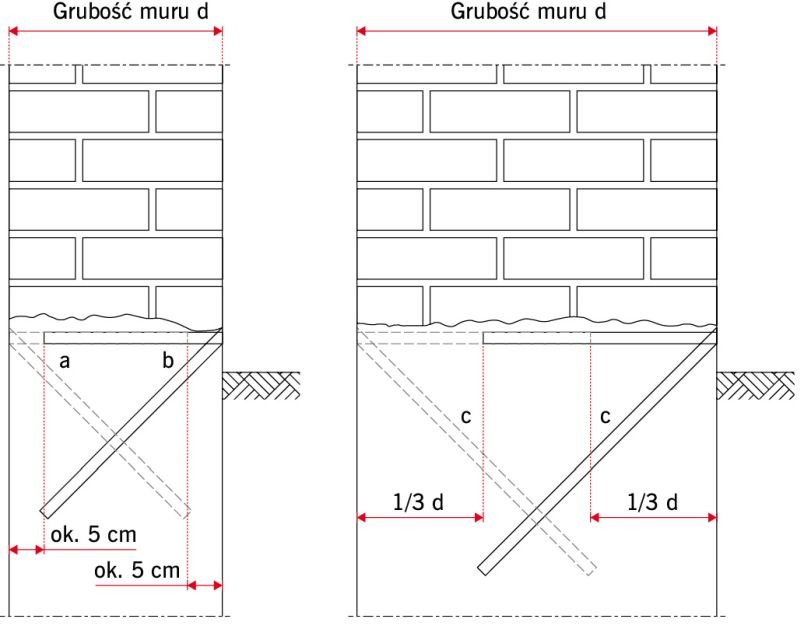

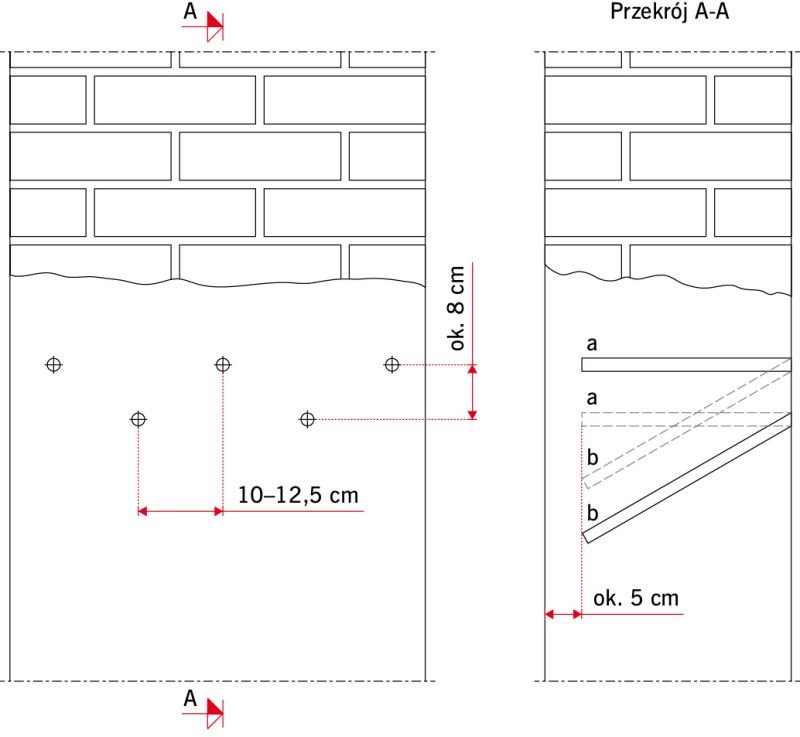

Maksymalny (osiowy) rozstaw otworów powinien być dostosowany do chłonności muru i powinien wynosić od 10 cm do 12,5 cm. Średnica nawiertu uzależniona jest od konkretnej stosowanej metody aplikacji środka iniekcyjnego, lecz zwykle wynosi 20–30 mm. Nawierty wykonuje się z nachyleniem uzależnionym od struktury muru oraz metody aplikacji, zazwyczaj wynoszącym 30° do 45°. Wiercenie należy jednak prowadzić w taki sposób, aby przeciąć co najmniej jedną spoinę, zaś w murach grubych (ponad 30 cm) co najmniej dwie spoiny wsporne. Głębokość wiercenia (mierzona w poziomie) powinna być o ok. 5 cm mniejsza od całkowitej grubości muru.

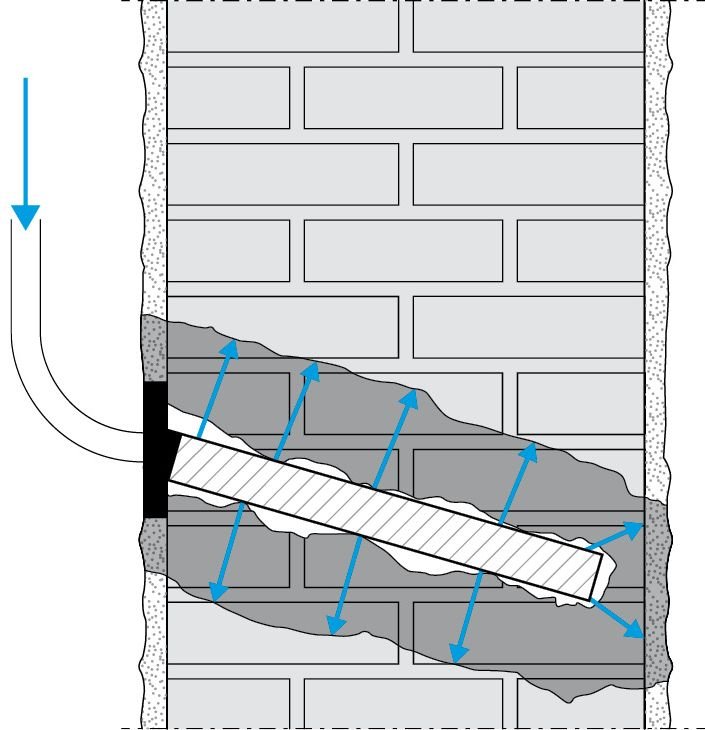

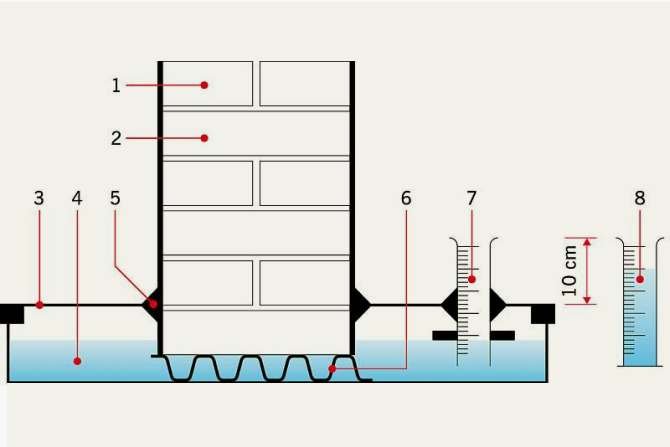

W przypadku ścian o grubości przekraczającej 0,6 m zaleca się wiercenie z obu jej stron – głębokość nawiertu wynosi wówczas ok. 2/3 grubości muru ( RYS. 1 ).

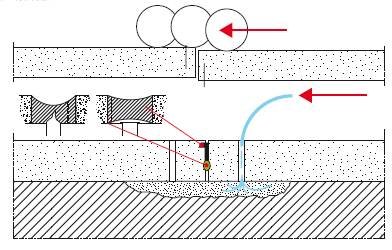

Pewną odmianą iniekcji penetracyjnej jest tzw. metoda rurki infuzyjnej (określana również metodą wałków dozujących) [ 14 ]. W metodzie tej w nawierconym otworze umieszcza się rurki infuzyjne (wałki) wykonane z materiałów kapilarnie chłonnych, które są następnie nasączane preparatem iniekcyjnym. W wyniku działania niewielkiego nadciśnienia preparat iniekcyjny wykrapla się na powierzchni rurki, a następnie jest absorbowany przez materiał budowlany. Absorpcja preparatu przez mur może również następować bezpośrednio z materiału wałka (w miejscu styku rurki z materiałem budowlanym). Metoda rurki infuzyjnej pozwala prowadzić iniekcję grawitacyjną w murach zawierających wolne przestrzenie, bez konieczności wcześniejszego uzupełnienia ich suspensją cementową ( RYS. 2 ).

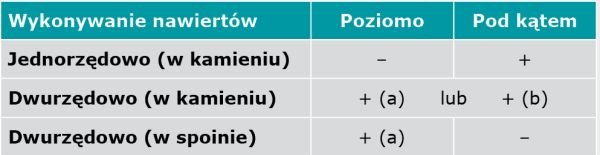

W przypadku iniekcji ciśnieniowej (niskociśnieniowej) materiał aplikowany jest przy użyciu specjalnych pomp, których zadaniem jest wytworzenie ciśnienia w celu równomiernego rozprowadzenia środka iniekcyjnego w materiale budowlanym. Średnica wykonywanych otworów powinna być dopasowana do stosowanych pakerów iniekcyjnych i wynosi zazwyczaj do 10 mm do 18 mm. Średnicę oraz usytuowanie otworów można dostosować do spoin w taki sposób, aby nie „kaleczyć” lica muru. Nawierty mogą być wykonywane poziomo (co ułatwia wykonanie przepony i połączenie jej z innymi izolacjami) lub pod kątem do 30° (lub też innym, dostosowanym do sposobu iniekcji).

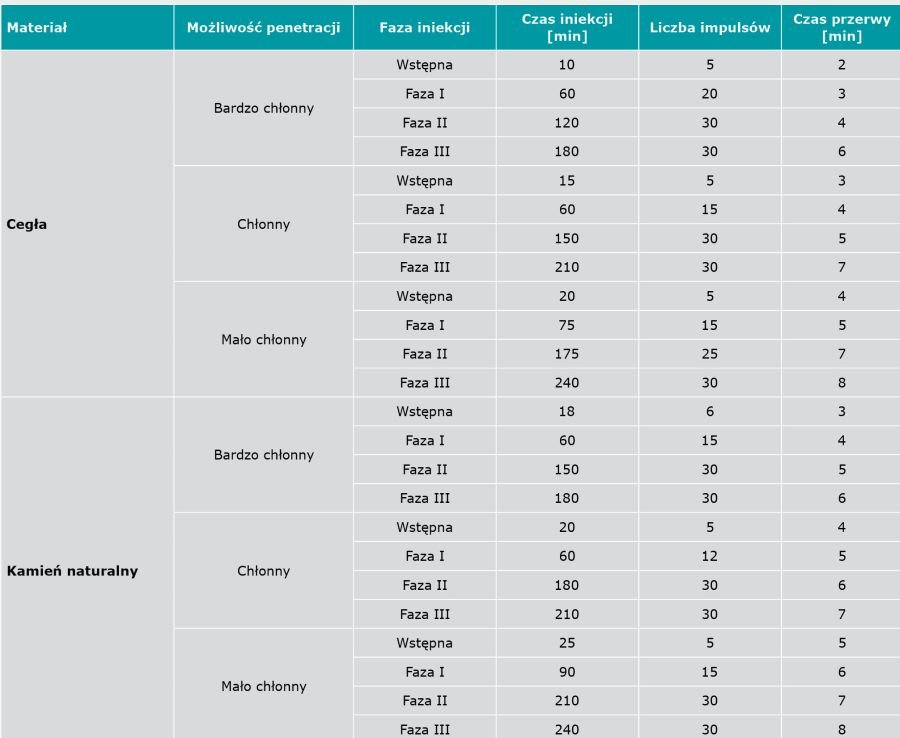

Otwory przy iniekcji ciśnieniowej można wiercić jedno- lub dwurzędowo (w tym drugim przypadku odległość między rzędami otworów powinna wynosić ok. 8 cm). Osiowy rozstaw nawiertów dobierany jest na podstawie oczekiwanej minimalnej głębokości penetracji środka iniekcyjnego, powinien się jednak mieścić w zakresie między 10 cm a 12,5 cm (odejście od tej zasady wskazane jest jedynie w wypadku, gdy skuteczność impregnacji została potwierdzona podczas iniekcji próbnej). Głębokość wiercenia (mierzona w poziomie) powinna wynosić ok. 5 cm mniej niż całkowita grubość muru ( RYS. 3, TABELA 1 ).

Aplikacja ciśnieniowa powinna być prowadzona w sposób ciągły, a ciśnienie dopasowane do wytrzymałości konstrukcji murowej. W przypadku iniekcji dwurzędowej najpierw należy wypełnić dolny łańcuch otworów. Ciśnienie iniekcji należy utrzymywać na stałym poziomie do momentu, aż zapewnione zostanie wystarczające rozprowadzenie środka iniekcyjnego. Należy przy tym zadbać o to, aby rozkład środka iniekcyjnego w murze był na tyle, na ile to możliwe, równomierny.

Wariantami iniekcji ciśnieniowej są iniekcja wielostopniowa oraz iniekcja impulsowa – obie stosowane przy zastosowaniu koncentratów mikroemulsji silikonowych (SMK) [ 1 ].

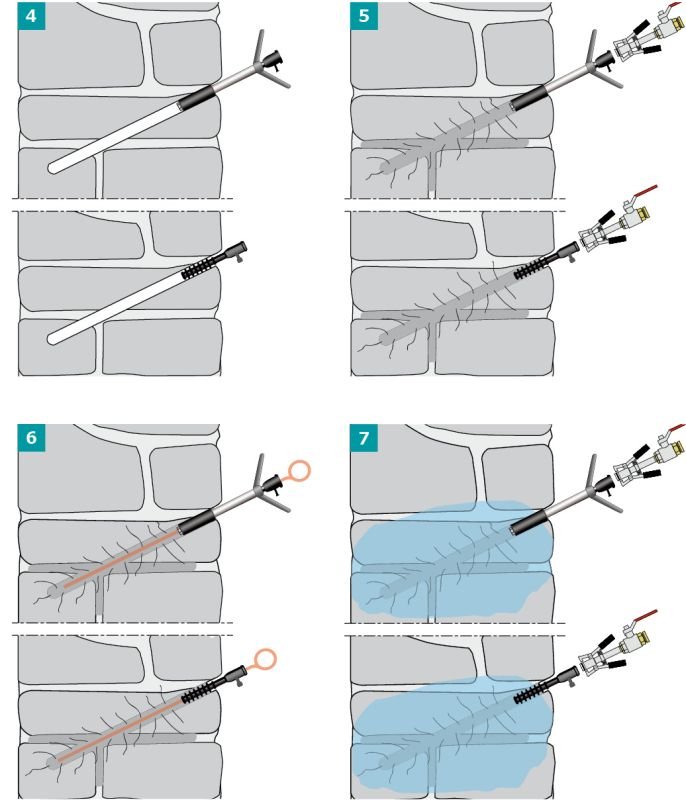

RYS. 4–7. Iniekcja wielostopniowa: osadzenie pakerów (4), iniekcja suspensji cementowej – 1 etap (5), wykonanie kanału dla iniekcji mikroemulsją silikonową (tzw. lancą testową) (6), iniekcja mikroemulsji silikonowej – 2 etap (7); rys.: desoi.de

Na iniekcję wielostopniową składają się trzy różne etapy, stosowane w kombinacji, w zależności od rodzaju i struktury muru [ 1, 14, 15 ]:

- 1 etap – iniekcja suspensji cementowej w celu wypełnienia rys i wolnych przestrzeni,

- 2 etap – iniekcja mikroemulsji silikonowej (koncentrat rozcieńczony wodą w stosunku 1:10–1:15),

- 3 etap – iniekcja aktywizatora alkalicznego.

Należy przeprowadzić bądź etapy 1 i 2 ( RYS. 4–7 ), bądź 2 i 3. Jeśli wymagane jest wstępne wypełnienie rys i pustek w murze, można zrezygnować z zastosowania aktywizatora, ponieważ wymagane środowisko alkaliczne zostanie zapewnione dzięki zawiesinie cementowej. W takim wypadku po upływie 30 do 60 min od wprowadzenia suspensji należy przeprowadzić iniekcję mikroemulsji. W przypadku murów, w których nie stwierdzono rys i wolnych przestrzeni, nie później niż 24 godz. od iniekcji mikroemulsji silikonowej należy w te same otwory iniekcyjne zaaplikować aktywator.

Ciśnienie iniekcji uzależnione jest przede wszystkim od wytrzymałości muru – przy wypełnianiu pustek stosuje się zazwyczaj ciśnienie rzędu 0,2–0,3 MPa, natomiast mikroemulsja silikonowa podawana jest pod ciśnieniem od 0,3 do 0,6 MPa. Aby zapewnić prawidłowe rozprowadzenie preparatu iniekcyjnego (mikroemulsji) w systemie kapilar, iniekcja powinna być prowadzona przez okres 10–20 min [ 15 ].

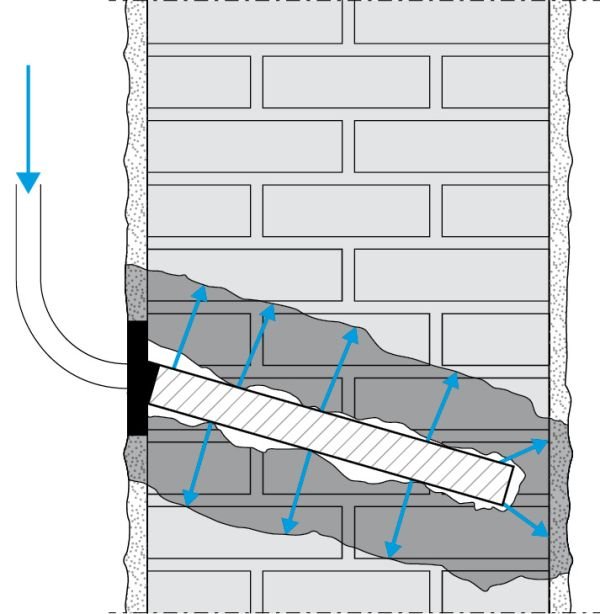

W przypadku iniekcji metodą impulsową (pulsacyjną), środek iniekcyjny wprowadzany jest do muru przez sterowane elektronicznie urządzenie impulsywne (wytwarzające ciśnienie cyklicznie), za pośrednictwem perforowanej lancy (średnica otworów perforacyjnych nie przekracza zazwyczaj 1 mm), którą zostaje rozprowadzony w murze. Metoda ta pozwala na wykonanie iniekcji w murach zawierających szczeliny, puste przestrzenie, a także w murach warstwowych bez konieczności uprzedniego ich wypełniania suspensją cementową ( RYS. 8 ) [ 9, 14, 15 ].

Zasadą działania iniekcji impulsowej jest zróżnicowanie czasu trwania impulsów i długości przerw od fazy iniekcji – czas impulsu wynosi zwykle od 0,5 do 2,5 s, natomiast przerwy między nimi od 0,5 do 5 min. W fazie początkowej stosuje się dłuższy czas trwania impulsów przy krótszych przerwach pomiędzy nimi, natomiast w dalszych etapach proporcje te ulegają odwróceniu ( TABELA 2 ). Czas trwania iniekcji dla odcinka obsługiwanego przez pompę (do 64 otworów iniekcyjnych) wynosi najczęściej od 5 do 10 godz. [ 15 ].

Iniekcję należy prowadzić za pomocą odpowiednich urządzeń:

FOT. 1. Na rynku dostępne są różnego rodzaju zasobniki wykorzystujące siłę ciężkości, ale również takie, które wykorzystują siły spójności (syfon) [16]; fot.: [1]

- w przypadku iniekcji penetracyjnej: zasobników (FOT. 1 i FOT. 2) – metoda bezpośredniego wypełniania otworów iniekcyjnych (nalewania) nie znajduje obecnie praktycznego zastosowania,

- w technologii kremów iniekcyjnych: pistoletów do mas, względnie ręcznych lub pneumatycznych pomp wyposażonych w lancę do podawania kremu (FOT. 3),

- a w przypadku iniekcji ciśnieniowej: zbiorników ciśnieniowych, pomp membranowych, tłokowych lub pneumatycznych oraz odpowiednich akcesoriów, np. węży, pakerów i lanc iniekcyjnych, manometrów.

Należy zapewnić kompatybilność wszystkich materiałów stosowanych w procesie wykonywania wtórnej hydroizolacji poziomej, uwzględniając przewidywany sposób użytkowania obiektu – w indywidualnych przypadkach mogą być konieczne dodatkowe analizy.

Stopień przesiąknięcia wilgocią muru, wszelkie działania przygotowawcze, oczekiwane oraz rzeczywiste zużycie środka iniekcyjnego, czas iniekcji, temperatura środka iniekcyjnego, temperatura oraz wilgotność powietrza, jak również wszystkie inne warunki brzegowe powinny na bieżąco dokumentowane (zazwyczaj na odpowiednim formularzu). Porównanie powyższych parametrów z założeniami przyjętymi na etapie planowania oraz iniekcji próbnej pozwala na bieżącą kontrolę jakości prac (w trakcie ich prowadzenia).

W zależności od specyficznych warunków wykonywania prac iniekcyjnych mogą być wymagane działania towarzyszące, np.:

- wtórne izolacje pionowe – aby całkowicie oddzielić budynek od wody, obok bariery przeciw kapilarnemu podciąganiu wody, zazwyczaj należy również wykonać uszczelnienie pionowe – zewnętrzne lub od wewnątrz [18–20],

- tynki renowacyjne – zastosowanie tynków renowacyjnych umożliwia z jednej strony wysychanie ściany powyżej przepony iniekcyjnej, z drugiej akumulację szkodliwych soli budowlanych w strukturze tynku [12].

Po zakończeniu prac iniekcyjnych należy zapewnić odpowiednie warunki do osuszenia muru powyżej wykonanej przepony. Najczęściej uzyskanie oczekiwanego poziomu wilgotności muru (z reguły 3–6%) następuje po upływie ok. dwóch lat.

W razie potrzeby należy zaplanować i przeprowadzić odpowiednie działania dodatkowe (np. metody sztucznego osuszania ścian). Kontrola skuteczności wykonanej hydroizolacji wtórnej polega zazwyczaj na wykonywaniu porównawczych pomiarów wilgotności [ 21 ] lub parametrów przegrody w strefie iniekcji [ 22 ]. Całość wdrożonych środków uznawana jest za skuteczną, jeśli uzyskanie nad przeponą muru o normalnej wilgotności dojdzie do skutku w określonym czasie (o ile nie uzgodniono inaczej, przyjmuje się okres dwóch lat).

Literatura

1. J. Weber, „Horizontalsperren im Injektionsverfahren” [w:] J. Weber (red.), „Bauwerksabdichtung in der Altbausanierung: Verfahren und juristische Betrachtungsweise”, Springer Vieweg, Wiesbaden 2018, pp. 257–304.

2. R. Wójcik, „Hydrofobizacja i uszczelnianie przegród murowych metodą iniekcji termicznej”, Wydawnictwo Uniwersytetu Warmińsko-Mazurskiego, Olsztyn 2006.

3. B. Monczyński, „Wtórne hydroizolacje wykonywane metodą iniekcji uszczelniających”, „IZOLACJE” 10/2019, s. 96–100.

4. B. Monczyński, „Uszczelnianie rys oraz złączy metodą iniekcji”, „IZOLACJE” 3/2021, s. 58–64.

5. B. Monczyński, „Metody iniekcyjnego uszczelniania rys i złączy”, „IZOLACJE” 4/2021, 82–87.

6. WTA Merkblatt 4-6-14/D, „Nachträgliches Abdichten erdberührter Bauteile”, Wissenschaftlich-Technische Arbeitsgemeinschaft für Bauwerkserhaltung und Denkmalpflege e.V., München 2014.

7. WTA Merkblatt 5-20-09/D, „Gelinjektion”, Wissenschaftlich-Technische Arbeitsgemeinschaft für Bauwerkserhaltung und Denkmalpflege e.V., München 2009.

8. WTA Merkblatt 4-10-15/D, „Injektionsverfahren mit zertifizierten Injektionsstoffen gegen kapillaren Feuchtetransport”, Wissenschaftlich-Technische Arbeitsgemeinschaft für Bauwerkserhaltung und Denkmalpflege e.V., München 2015.

9. F. Frössel, „Osuszanie murów i renowacja piwnic”, Polcen, Warszawa 2007.

10. B. Monczyński, „Preparaty iniekcyjne stosowane do wykonywania wtórnych hydroizolacji poziomych w murach”, „IZOLACJE” 9/2022, s. 72–80.

11. B. Monczyński, „Nie tylko hydroizolacja – metody usuwania nadmiaru wilgoci z przegród budowlanych”, „IZOLACJE” 11/12/2019, s. 108–114.

12. B. Monczyński, „Działania osłonowe w renowacji zawilgoconych budynków – tynki renowacyjne”, „IZOLACJE” 5/2022, s. 64–74.

13. B. Monczyński, „Skuteczność środków iniekcyjnych”, „IZOLACJE” 2/2017, s. 81–87.

14. M. Balak, A. Pech, „Mauerwerkstrockenlegung: Von den Grundlagen zur praktischen Anwendung”, Birkhäuser Verlag GmbH, Basel 2017.

15. M. Rokiel, „Hydroizolacje w budownictwie”, Grupa MEDIUM, Warszawa 2019.

16. H. Stöcker, „Nowoczesne kompendium fizyki”, Wydawnictwo Naukowe PWN, Warszawa 2015.

17. B. Monczyński, G. Wysocki, „Adaptacja obiektów gospodarczych na budynki mieszkalne na przykładzie zabytkowego spichlerza w Chorzeminie” [w:] T. Biliński (red.), „Renowacja budynków i modernizacja obszarów zabudowanych”, t. 6, Oficyna Wydawnicza Uniwersytetu Zielonogórskiego, Zielona Góra 2010, s. 107–116.

18. B. Monczyński, „Wtórna hydroizolacja przyziemnych części budynków”, „IZOLACJE” 4/2019, s. 120–125.

19. B. Monczyński, „Uszczelnienie od zewnątrz odsłoniętych elementów istniejących budynków”, „IZOLACJE” 5/2019, s. 109–115.

20. B. Monczyński, „Uszczelnianie istniejących budynków od wewnątrz”, „IZOLACJE” 6/2019, s. 92–98.

21. B. Monczyński, „Ocena wysychania muru z wilgoci podciąganej kapilarnie metodą nieniszczących pomiarów zespolonych”, [w:] A. Szymczak-Graczyk, B. Ksit (red.), „Budownictwo a środowisko: problemy architektoniczno-techniczne obiektów budowlanych”, Wydawnictwo Zarządu oddziału PZITB w Poznaniu, Poznań 2017, s. 189–202.

22. B. Monczyński, B. Ksit, A. Szymczak-Graczyk, „Assessment of The Effectiveness of Secondary Horizontal Insulation Against Rising Damp Performed by Chemical Injection”, IOP Conference Series: Materials Science and Engineering 471 (2019), 52063.