Powłoki polimocznikowe w budownictwie

Polyurea coatings in the construction industry

Wybieg basenowy we wrocławskim Afrykarium zabezpieczony szczelną polimocznikową powłoką

BASF Polska

Powłoki polimocznikowe ze względu na bardzo uniwersalne właściwości fizyczne, jak wodoszczelność, wyjątkowo wysoką odporność na zużycie, odporność na obciążenia chemiczne i mechaniczne, jednocześnie dużą elastyczność i rozciągliwość oraz wytrzymałość na cykle zamarzania i rozmarzania, znajdują coraz więcej zwolenników i zastosowanie w szeroko pojętym budownictwie.

Zobacz także

Rockwool Polska Nowe zasady programu Czyste Powietrze – jakie dofinansowanie na termomodernizację możesz otrzymać?

Rosnące koszty energii to problem zarówno dla gospodarstw domowych, jak i firm. Związane jest to jednocześnie z potrzebą ograniczania emisji CO2, co ma ogromne znaczenie dla stanu środowiska naturalnego....

Rosnące koszty energii to problem zarówno dla gospodarstw domowych, jak i firm. Związane jest to jednocześnie z potrzebą ograniczania emisji CO2, co ma ogromne znaczenie dla stanu środowiska naturalnego. Niezbędne są działania związane z termomodernizacją, które pochłaniają sporo kosztów, niemniej są w dużej mierze rekompensowane finansowo przez program „Czyste Powietrze”. W ostatnim czasie wprowadzono zmiany w programie, dlatego też każdy, kto interesuje się tematyką dofinansowania powinien poznać...

NEXLER Sp. z o.o. Renowacja dachów płaskich – jakie rozwiązanie wybrać dla Twojego dachu?

Większość dachów płaskich budynków mieszkalnych to stropodachy żelbetowe o nachyleniu od 2 do maksymalnie 15%. Są to dachy wentylowane lub pełne, najczęściej pokryte starymi warstwami pap sprzed wielu...

Większość dachów płaskich budynków mieszkalnych to stropodachy żelbetowe o nachyleniu od 2 do maksymalnie 15%. Są to dachy wentylowane lub pełne, najczęściej pokryte starymi warstwami pap sprzed wielu lat. Z ekonomicznego i praktycznego punktu widzenia renowacja takich dachów za pomocą wyrobów bitumicznych jest najkorzystniejsza.

Czytaj całość »

Festool Polska Sp. z o. o. Cięcie i szlifowanie z klasą – teraz dodatkowo 450 zł zwrotu po zakupie

14 kwietnia br. Festool rusza z kolejną atrakcyjną promocją. Tym razem klienci mogą otrzymać zwrot – 450 złotych! Promocja dotyczy precyzyjnych ukośnic KAPEX oraz szlifierek akumulatorowych ETS EC i ETS...

14 kwietnia br. Festool rusza z kolejną atrakcyjną promocją. Tym razem klienci mogą otrzymać zwrot – 450 złotych! Promocja dotyczy precyzyjnych ukośnic KAPEX oraz szlifierek akumulatorowych ETS EC i ETS 2.

Czytaj całość »Niemal każdy projekt polegający na wykonaniu powłoki izolacji z polimocznika wymaga zastosowania w różnej konfiguracji produktów do:

- iniekcji rys i pęknięć,

- reprofilacji konstrukcji,

- zablokowania przecieków wody pod ciśnieniem,

- uzupełnienia wykruszonych krawędzi,

- wyoblenia na połączeniu powierzchni poziomej z pionową,

- wstępnego wypełnienia dylatacji skurczowych,

- wklejenia taśm na dylatacje konstrukcyjne,

- różnego rodzaju gruntów szczepnych.

Powłoki polimocznikowe jako wodochronne i chemoodporne zabezpieczenia są stosowane w celu ochrony:

- konstrukcji żelbetowych przed niszczącym działaniem wody,

- przed zniszczeniami i utratą mienia przez zalanie wodą,

- przed przedostawaniem się szkodliwych substancji do wód gruntowych (FOT. 1).

FOT. 1. Ekspozycja hipopotamów jako wewnętrzna zagroda i wybieg basenowy we wrocławskim Afrykarium zabezpieczone szczelną polimocznikową powłoką; fot.: BASF Polskaochronną; fot.: BASF Polska

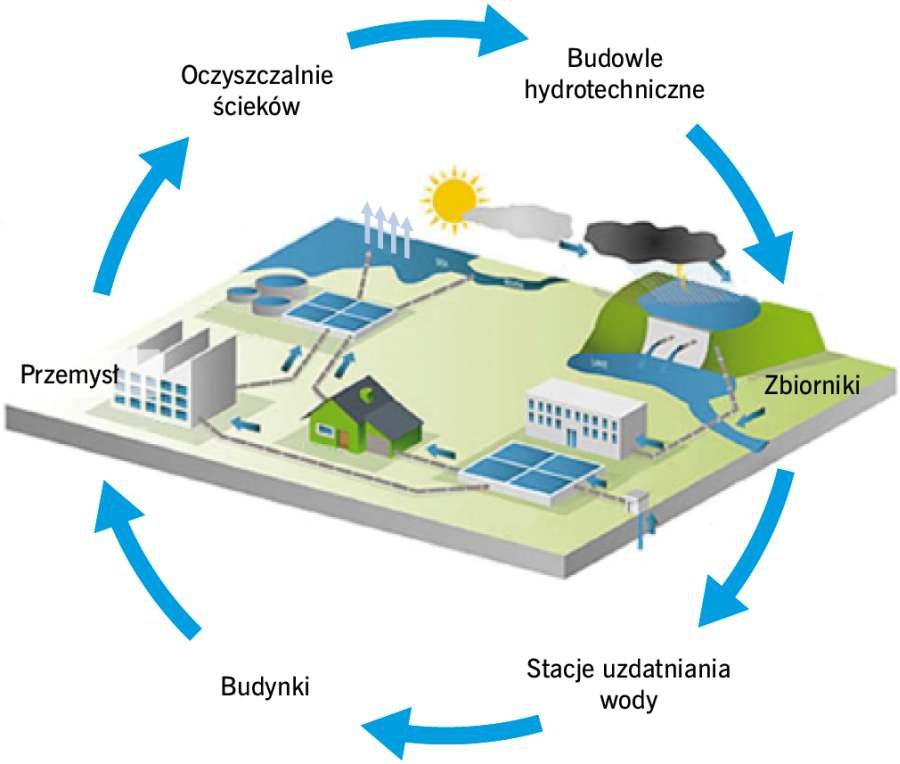

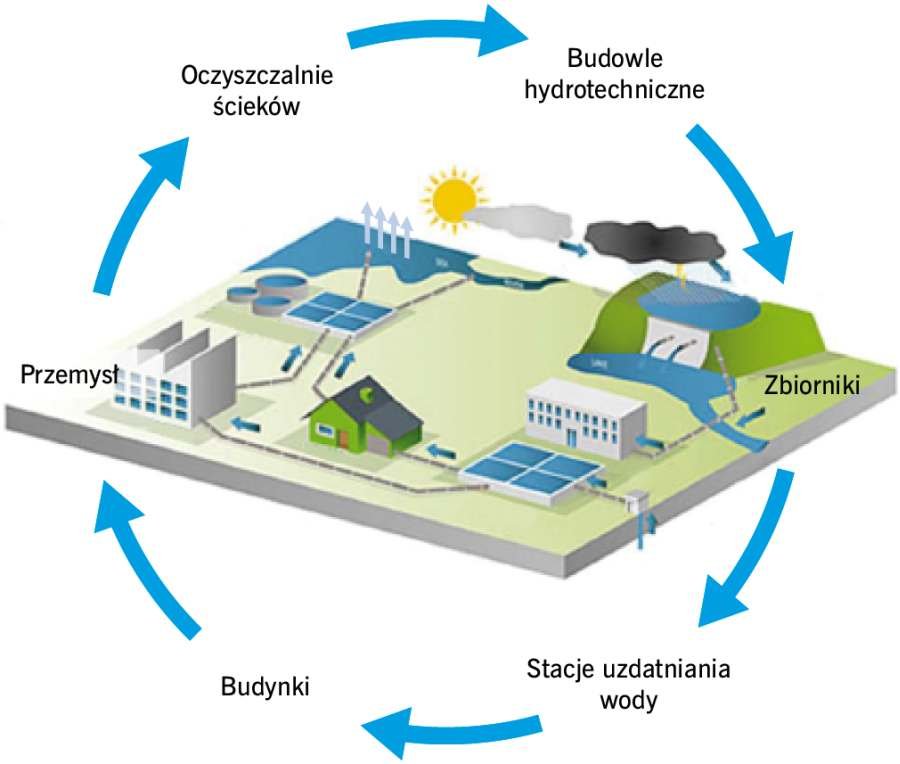

Jest to olbrzymi zakres zastosowania począwszy od całej infrastruktury gospodarki wodnej na każdym ogniwie naturalnego obiegu wody ( RYS. 1 ), poprzez przemysł, rolnictwo, parkingi i dachy w budownictwie przemysłowym i ogólnym, pozwalający również na wyeksponowanie walorów estetycznych powierzchni użytkowych.

Łańcuch naturalnego obiegu wody to zamknięty, stale powtarzający się cykl obiegu wody na ziemi, w którym znajduje się między innymi cały szereg konstrukcji i budowli.

Naturalnym źródłem zasobów wody na ziemi są morza i oceany, skąd woda poprzez parowanie unosi się do atmosfery i w postaci opadów atmosferycznych zasila nasze rzeki i dorzecza. To jest pierwsze miejsce, gdzie konstruuje się tamy i zapory w celu regulowania rzek lub wykorzystywania energii wody do napędzania turbin elektrowni wodnych.

Woda z rzek poprzez kanały irygacyjne jest transportowana do nawadniania upraw i plantacji. Wodę z rzek pobiera się do stacji uzdatniania wody, gdzie jest oczyszczana i przesyłana do zbiorników rezerw wody pitnej. Większość tej wody w postaci wtórnie zanieczyszczonej trafia poprzez kanalizację do oczyszczalni ścieków. Po ponownym oczyszczeniu woda ta jest przesyłana z powrotem do rzek, aby wrócić do pierwotnego źródła, czyli do morza.

To olbrzymia ilość budowli i konstrukcji, które muszą być utrzymywane w dobrym stanie technicznym, ponieważ bezpośrednio przekłada się to na jakość naszego życia. W skali Europy przedstawia się to następująco:

- długość instalacji do przesyłu wody pitnej to 3,6 mln km,

- długość instalacji do przesyłu ścieków to 2,2 mln km,

- 7000 dużych tam i setki tysięcy małych spiętrzeń i przepustów,

- liczba oczyszczalni ścieków w Europie w 2014 r. to 68 800.

Szacuje się, że ok. 70% kosztów gospodarowania przesyłem wody to wydatki związane z utrzymaniem odpowiedniego stanu technicznego infrastruktury w zakresie gospodarki wodnej. Jednak cechy i właściwości powłoki polimocznikowej rozszerzają zakres zastosowania tej technologii poza konstrukcje betonowe, a gotowe systemy rozwiązań do wykonywania powłok polimocznikowych wraz z pracami przygotowawczymi i naprawami podkładu stosować można:

- izolacji dachów z poszyciem z blachy ocynkowanej, z piany PU, blachy malowanej lub powlekanej, wełny mineralnej, płyty warstwowej, papy bitumicznej, folii PVC, folii EPDM,

- izolacji nawierzchni parkingowych na płytach dennych, stropach pośrednich, kondygnacjach dachowych, zarówno nowo budowanych obiektów, jak i w ramach remontu lub renowacji budynków użytkowanych,

- zabezpieczenia konstrukcji betonowych w oczyszczalniach ścieków z podziałem na zbiorniki bioreaktorów, zbiorniki fermentacji wstępnej, przepompownie, komory zlewni, zbiorniki piaskowników, zbiorniki ścieków dowożonych i zbiorniki zagęszczania osadów,

- powłok ochronnych wewnątrz zbiorników na wodę pitną, na wodę procesową, na wodę ppoż., zbiorników do kompostowania odpadów komunalnych, do kompostowania biomasy, do produkcji kiszonek, zbiorników na płynną gnojownicę, zbiorników fermentacyjnych do produkcji biogazu, zbiorników retencyjnych w wykopie gruntowym wyłożonym włókniną,

- zabezpieczeń powierzchniowych obiektów wodnych i basenów, w tym basenów kąpielowych, budowli hydrotechnicznych, kanałów irygacyjnych, kolektorów i kanalizacji miejskich,

- zabezpieczeń chemoodpornych betonowych tac awaryjnych pod zbiornikami w przemyśle chemicznym i petrochemicznym, na tacach rozładunkowych cystern kolejowych, czy tacach obornikowych w rolnictwie.

Abstrakt |

|

W artykule omówiono cechy powłok polimocznikowych oraz zakres ich zastosowania w budownictwie. Szczegółowo opisano prace przygotowawcze przed aplikacją polimoczników na powierzchnie betonowe. Polyurea coatings in the construction industry The article presents the properties of polyurea coatings and their applicability in the constructions sector. There is a detailed description of pre-treatment works before application of polyurea products on concrete surfaces. |

Realizacja każdego projektu wymaga znajomości szerokiego zakresu normy PN-EN1504 dotyczącej napraw i ochrony konstrukcji betonowych obejmującej swym zakresem wiele technologii, jak w przedstawionym poniżej przykładowym opisie niezbędnych prac od przygotowania powierzchni do wykonania gotowej powłoki polimocznikowej.

Przygotowanie podłoża

Pierwszą czynnością będzie oczyszczenie powierzchni betonu przez piaskowanie, hydropiaskowanie bądź wodną obróbkę hydrodynamiczną wysokociśnieniową min. 800 barów ( FOT. 2-3 ).

Fot. 2-3. Przygotowanie podłoża pod nałożenie powłoki polimocznikowej - ręczne (2) oraz mechaniczne (3); fot.: BASF Polska

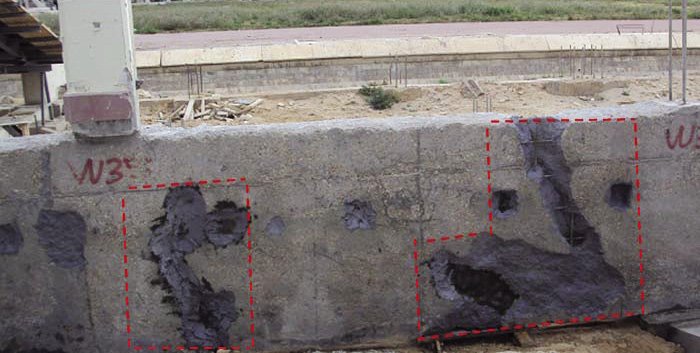

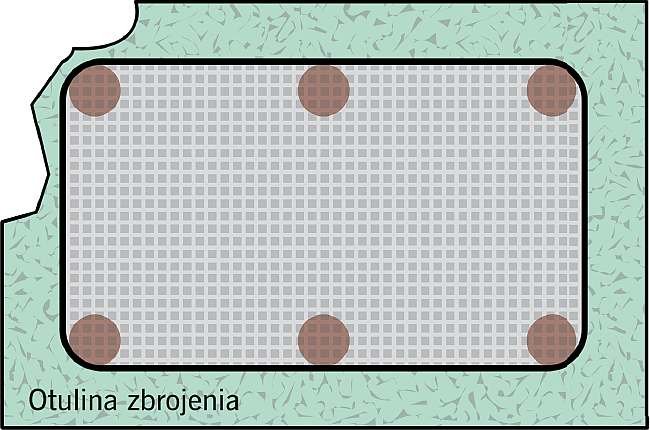

W miejscach, gdzie w wyniku degradacji betonu uległa zniszczeniu cała grubość otuliny zbrojenia należy wyznaczyć pola do wykucia betonu o kształcie prostych figur geometrycznych ( FOT. 4 ).

Do wykuwania betonu należy używać wyłącznie lekkich młotów pneumatycznych (poniżej 8 kg wagi), ponieważ stosowanie sprzętu ciężkiego może prowadzić do powstawania mikropęknięć konstrukcji, mających istotny wpływ na zmniejszenie przyczepności materiału naprawczego, a tym samym na skuteczność naprawy ( FOT. 5 ).

Prace naprawcze przed aplikacją powłoki polimocznikowej

Iniekcje rys i pęknięć

Rysy, które mają być zabezpieczone przed penetracją wody i przed korozyjnie działającymi zanieczyszczeniami, należy wypełniać i uszczelniać materiałami iniekcyjnymi, które z jednej strony przenoszą obciążenia, a z drugiej są tak elastyczne, że dostosowują się do kolejnych odkształceń działających na rysę, w innym są to materiały pęczniejące, szczelnie wypełniające rysy. Rozróżniamy rysy statyczne i dynamiczne. Rysy statyczne są wywołane np. początkowym skurczem; wymagają jedynie pełnego odkrycia i naprawy wypełnienia odpowiednim materiałem naprawczym. Rysy dynamiczne zmieniają swoją szerokość i wymagają materiałów wypełniających elastycznych lub pęczniejących.

W przypadku występowania pęknięć lub rys na powierzchni betonowej konstrukcji należy wykonać prace naprawcze poprzez iniekcję, stosując odpowiednie materiały naprawcze, które wypełniają pęknięcia, a także pustki wewnątrz elementu żelbetowego. Według normy EN 1504-5 wyróżnia się na trzy typy wyrobów iniekcyjnych:

- wyroby iniekcyjne typu F do napraw konstrukcyjnych na bazie żywicy epoksydowej są stosowane tam, gdzie zachodzi konieczność przywrócenia konstrukcji utraconej na skutej zarysowania nośności. Poprzez stosowanie tego typu materiałów zostaje przywrócona integralna całość konstrukcyjna spękanych elementów żelbetowych, takich jak słupy, belki i płyty oraz zostaje przywrócona ciągłość przenoszenia obciążeń przez wypełnioną iniektem rysę,

- wyroby iniekcyjne typu D na bazie poliuretanów są stosowane w przypadkach zapewnienia konstrukcji elastyczności podczas postępujących w niej dalszych odkształceń. Wyroby iniekcyjne służą tu do elastycznego wypełniania rys, pustek i szczelin w betonie w ramach naprawy niekonstrukcyjnej,

- wyroby iniekcyjne typu S produkowane są na bazie poliuretanów lub akryli, które w stanie utwardzonym mogą wielokrotnie pęcznieć na skutek adsorpcji wody, przy czym woda jest wiązana przez składnik wyrobu iniekcyjnego. Wyroby iniekcyjne służą do wypełniania rys, pustek i szczelin w betonie wykorzystując ich pęcznienie wewnątrz materiału.

Produkty iniekcyjne typu S stosuje się zazwyczaj do wstępnej iniekcji rys z wyciekiem wody (nawet pod ciśnieniem hydrostatycznym) w celu zatrzymania penetracji wody w rysie. Następnie spękania wypełniane są iniektem typu F lub D w celu trwałego uszczelnienia rys.

Lepkość żywic iniekcyjnych musi być odpowiednio niska, aby zapewnić efektywną penetrację pęknięcia na całą jego szerokość i głębokość. Produkty iniekcyjne w całej swojej rozległej gamie dostosowane są zarówno do warunków wilgotnych, jak i suchych, a także do napraw konstrukcyjnych i niekonstrukcyjnych.

Zabezpieczenie dylatacji

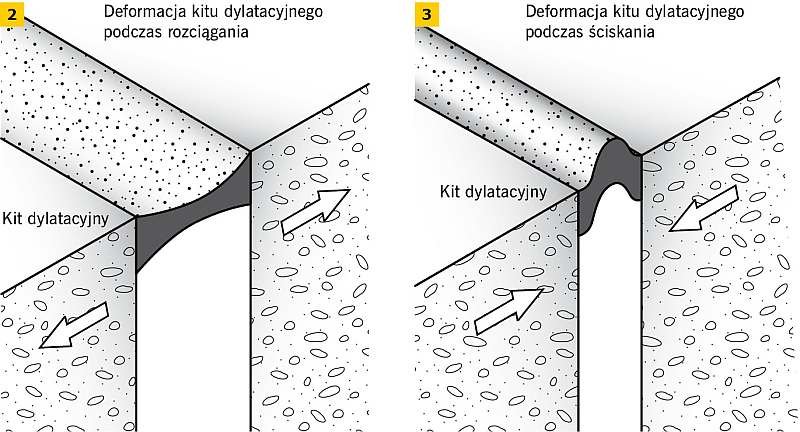

Istniejące w obiektach dylatacje należy zabezpieczyć lub wstępnie wypełnić trwale elastycznym materiałem, w celu stworzenia podparcia dla powłoki polimocznikowej nanoszonej natryskiem.

Ważnym aspektem przy tym etapie prac jest ukształtowanie poszerzonej linii dylatacji, zwiększając w ten sposób początkową strefę rozciągania nałożonej powłoki (inaczej będzie pracowała powłoka w linii rozciągania, gdy początkowe rozwarcie rysy rozpoczyna się od szerokości 0,1 mm, a inaczej gdy początkowa szerokość rozciąganej linii dylatacji wynosi np. 5 mm). Przy takim układzie naprężeń prawdopodobieństwo rozerwania powłoki jest dużo mniejsze ( RYS. 2-3 i FOT. 6-8 ).

Spękania i samoistnie powstałe "dzikie" dylatacje skurczowe należy oczyścić, ewentualnie poszerzyć w górnej strefie przez rozfrezowanie, zagruntować krawędzie żywicą, zablokować sznurem z pianki polietylenowej i wypełnić trwale elastycznym jednokomponentowym poliuretanem.

W przypadku dylatacji konstrukcyjnych należy wykonać podparcie dla powłoki polimocznikowej z elastycznej taśmy hepalonowej wklejonej w kształcie wklęsłej omegi wzdłuż dylatacji w celu umożliwienia rozszerzania i kurczenia się tej dylatacji jeszcze przed procesem naprężania i rozciągania powłoki polimocznikowej ( FOT. 9 ).

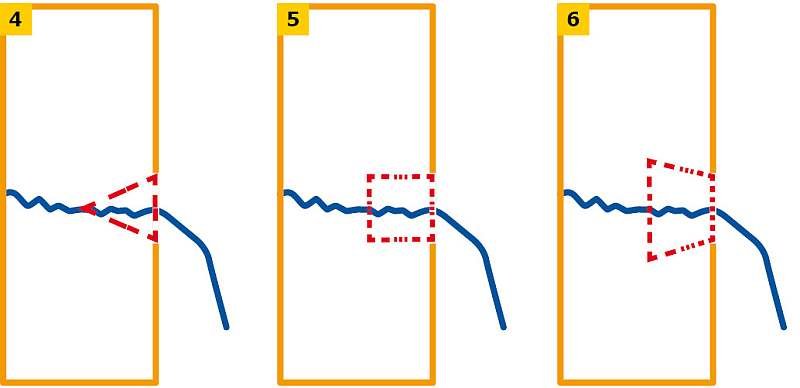

Tamowanie aktywnych przecieków wody

Punktowe wycieki wody pod ciśnieniem są trudne do zatrzymania tradycyjnymi zaprawami mineralnymi lub epoksydowymi, ponieważ zaprawa ta podczas aplikacji jest wypłukiwana przez napływającą wodę. W takich sytuacjach należy zastosować szybko twardniejący materiał pęczniejący, który, zwiększając swoją objętość, twardnieje w ciągu zaledwie kilkudziesięciu sekund, kotwiąc się w ten sposób w otworze i tamując przeciek.

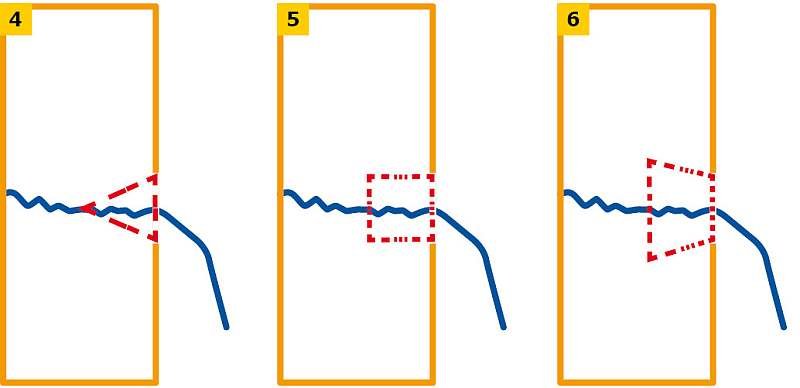

Jednak warunkiem skuteczności zastosowania tej technologii jest właściwe przygotowanie miejsca tamowania aktywnego przecieku ( RYS. 4-6 ).

RYS. 4–6. Schemat poprawnego przygotowania otworu przed tamowaniem aktywnego przecieku: niedopuszczalne (4), akceptowalne (5), prawidłowe (6); rys.: BASF Polska

Jeżeli otwór w betonie przeznaczony do zablokowania pęczniejącym materiałem w trakcie błyskawicznego wiązania będzie miał kształt zwężającego się stożka w głąb, to wtłoczony w niego materiał w wyniku zwiększania swojej objętości zostanie wypchnięty z otworu i blokada okaże się nieskuteczna. Przed aplikacją materiału musimy mieć pewność, że otwór poszerza się w głębi struktury w stosunku do wielkości otworu wylotowego, pozwalając zakotwić się wytworzonej blokadzie podczas wiązania.

Naprawy i reprofilacja powierzchni betonu

W sytuacji napraw konstrukcyjnych istotnym jest odpowiednio duży prześwit między odkrytym zbrojeniem a powierzchnią betonu. Odstęp ten powinien wynosić min. 19 mm lub być 6 razy większy od średnicy największego kruszywa w zaprawie naprawczej.

Przed aplikacją należy oczyścić zbrojenie z rdzy i zabezpieczyć je inhibitorem korozji nanoszonym pędzlem na powierzchnię betonu ( FOT. 10 i FOT. 11 ).

Jeżeli powierzchnia wymagająca grubowarstwowej naprawy konstrukcyjnej nie jest wielka, to można wykonać ją ręcznie, narzucając materiał za pomocą kielni. Jeżeli tych napraw jest więcej, korzystniej jest stosować obrzutkę maszynową.

Przy doborze odpowiedniej zaprawy naprawczej należy kierować się wymaganiami podanymi w normie PN-EN 1504 część 3. Norma ta określa klasy materiałów naprawczych (R4, R3, R2, R1) i wśród nich wyróżnia materiały przeznaczone do napraw konstrukcyjnych i niekonstrukcyjnych.

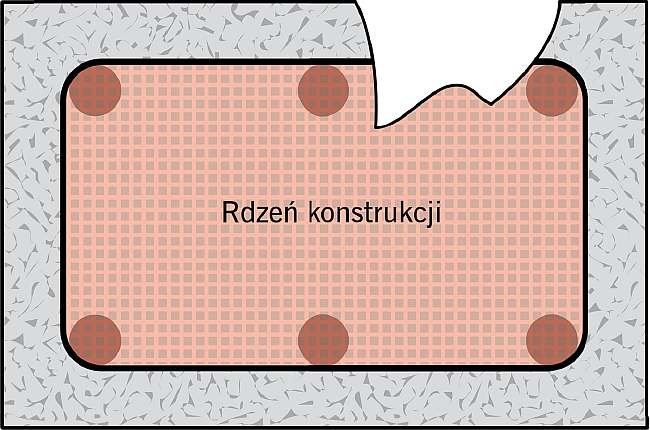

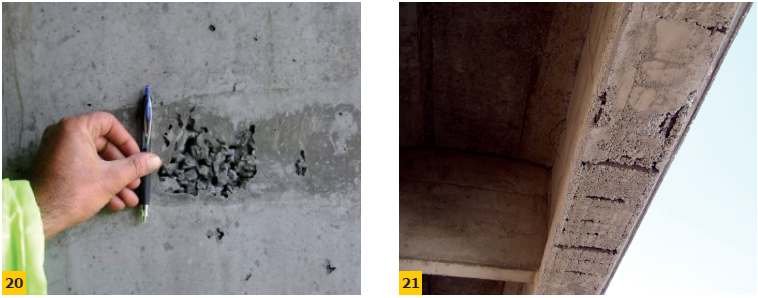

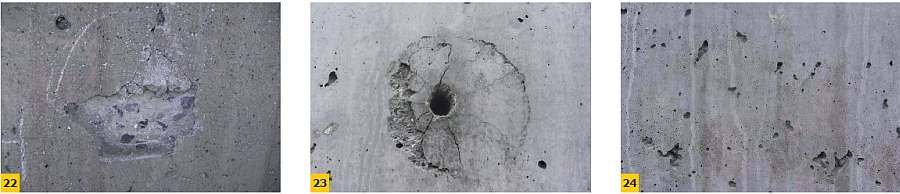

Naprawy konstrukcyjne dotyczą konstrukcji, w których uszkodzenia zagrażają utracie nośności konstrukcji. Uszkodzenia te naruszają rdzeń elementów konstrukcyjnych. ( FOT. 12-13 , FOT. 14-15 , FOT. 16 , FOT. 17 , FOT. 18-19 , FOT. 20-21 , FOT. 22-24 ), RYS. 7 i RYS. 8 .

FOT. 12–13. Przykłady uszkodzeń i defektów konstrukcji betonowych wymagających napraw konstrukcyjnych: odpryski, ubytki betonu (12), uszkodzenia mrozowe (13); fot.: BASF Polska

FOT. 14-15. Przykłady uszkodzeń i defektów konstrukcji betonowych wymagających napraw konstrukcyjnych: uszkodzenia spowodowane erozją (14), uszkodzenia spowodowane reakcją kruszywa z betonu z alkaliami (15); fot.: BASF Polska

FOT. 16. Przykład uszkodzeń i defektów konstrukcji betonowych wymagających napraw konstrukcyjnych: uszkodzenia spowodowane działaniem soli; fot.: BASF Polska

FOT. 17. Przykład uszkodzeń i defektów konstrukcji betonowych wymagających napraw konstrukcyjnych: korozja stali zbrojeniowej; fot.: BASF Polska

FOT. 18–19. Przykłady uszkodzeń i defektów konstrukcji betonowych wymagających napraw konstrukcyjnych: głęboka segregacja; fot.: BASF Polska

FOT. 20–21. Przykłady uszkodzeń i defektów konstrukcji betonowych wymagających napraw niekonstrukcyjnych: płytka segregacja (20), niewystarczająca otulina (21); fot.: BASF Polska

FOT. 22–24. Przykłady uszkodzeń i defektów konstrukcji betonowych wymagających napraw niekonstrukcyjnych: uszkodzenia miejscowe (22), otwory technologiczno-montażowe (23), porowata powierzchnia (24); fot.: BASF Polska

Naprawy niekonstrukcyjne dotyczą konstrukcji, w których uszkodzenia nie wpływają na utratę nośności konstrukcji, czyli bez naruszenie rdzenia konstrukcji, gdzie uszkodzenia ograniczają się do strefy otuliny stali zbrojeniowej.

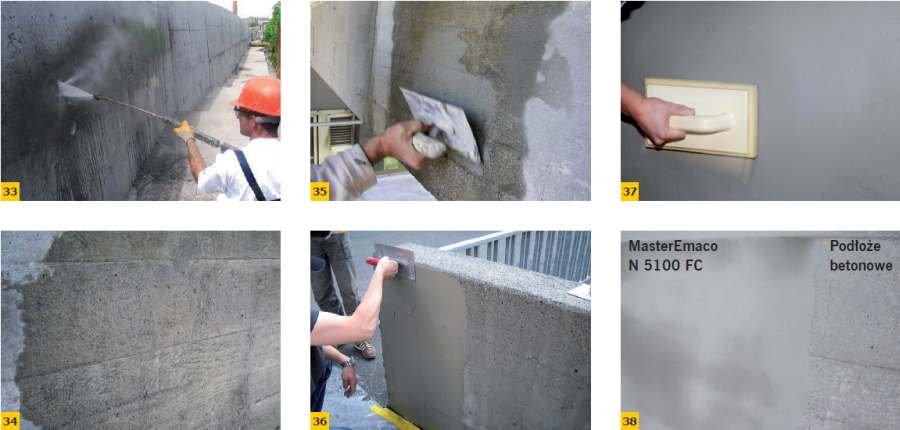

Na wybór odpowiedniego materiału naprawczego składa się wiele czynników, lecz mimo szerokiego wachlarza podaży materiałów nie ma wyczerpującej listy tych, które mogłyby zaspokoić każde zapotrzebowanie ( FOT. 26, FOT. 27, FOT. 28 , FOT. 29 , FOT. 30 , FOT. 31 , FOT. 32 , FOT. 33-38 ; FOT. 39-43 ).

Skuteczność wykonywanych prac renowacyjnych i hydroizolacyjnych obiektów w sektorze gospodarki wodnej zależy nie tylko od dobrej jakości materiałów naprawczych. Dodatkowo przy wyborze odpowiednich materiałów powinny być wzięte pod uwagę takie czynniki, jak stopień zawilgocenia zbiornika, wzajemna relacja stopnia zawilgocenia i wytrzymałość elementów konstrukcji, czas realizacji naprawy, wieloparametrowość harmonogramu prac naprawczych, złożoność przebiegu procesów fizycznych i chemicznych samej naprawy i koniecznych przerw technologicznych między kolejnymi etapami prac wymaganymi ze względu na procesy wiązania lub wysychania poszczególnych materiałów.

Wobec wysokich kosztów związanych z wyłączeniem z eksploatacji zbiornika, wielokrotnie przewyższającym koszty jego renowacji, dąży się zawsze do minimalizacji czasu naprawy konstrukcji. Konieczność renowacji powłok wodochronnych zbiorników wynika z faktu dużego zawilgocenia żelbetowych ścian i den spowodowanego uszkodzeniem lub brakiem tych powłok.

Jednokomponentowe materiały naprawcze są dostarczane w proszku i na miejscu wbudowania mieszane z wodą, jednocześnie wymagają dodatkowego zwilżania powierzchni przed aplikacją, co z kolei dodatkowo zwiększa zawilgocenie naprawianej ściany. A to właśnie wilgotność podłoża obok odpowiedniej wytrzymałości podłoża na ściskanie i na odrywanie w chwili nakładania powłok z żywic reaktywnych decyduje o sukcesie lub też niepowodzeniu wykonanych izolacji.

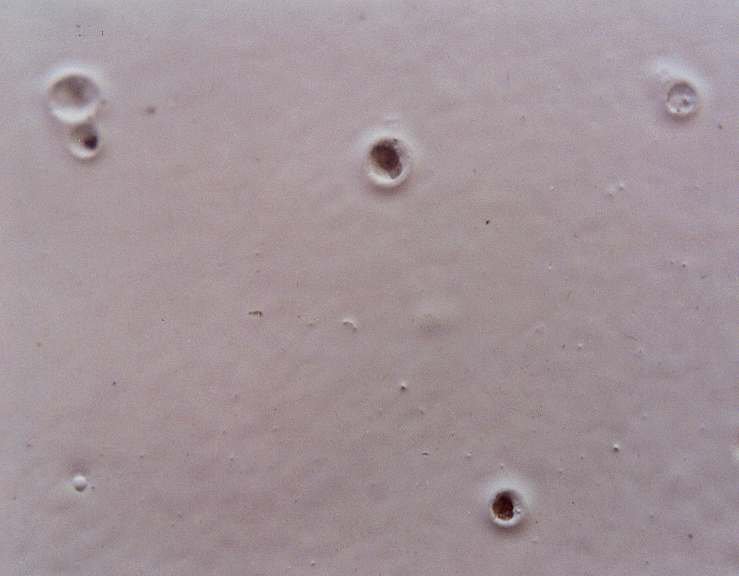

Zbyt duża wilgotność podłoża w chwili aplikacji powłok żywicznych prowadzi bezpośrednio do odspojeń i odprysków ( FOT. 25 ). Podobnie zachowuje się powłoka aplikowana na podłoże betonowej o zbyt niskiej wytrzymałości.

FOT. 25. Delaminacja powłoki żywicznej wskutek zbyt wysokiej wilgotności podłoża w chwili aplikacji żywicy; fot.: BASF Polska

|

|

|

| FOT. 26-28. Aplikacja materiałów naprawczych; fot.: BASF Polska | ||

FOT. 30. Kraterowanie powłoki polimocznikowej spowodowane niedostatecznie zgruntowanym podłożem; fot.: BASF Polska

FOT. 32. Poprawnie ułożona powłoka z polimocznika w zbiorniku dla rekinów we wrocławskim Afrykarium; fot.: BASF Polska

Planując harmonogram prac renowacyjnych zbiornika wodnego (w ściśle określonym czasie), musimy przewidzieć zarówno czas potrzebny do wykonania tych prac, czyli wbudowanie określonych materiałów, jak i czas potrzebny do związania tych materiałów między kolejnymi warstwami, czas do całkowitego związania ostatecznej warstwy przed obciążeniem wodą oraz przerwy technologiczne potrzebne na utratę wilgotności materiałów naprawczych przed pokrywaniem ich powłokami żywicznymi.

FOT. 33–34. Zwilżanie powierzchni betonu; FOT. 35–36. Nakładanie szpachli kosmetycznej; FOT. 37–38. Wygładzanie nałożonej szpachli; fot.: BASF Polska

FOT. 39-43. Procedura wygładzania podłoża w budowlach hydrotechnicznych: przed nakładaniem materiału należy nawilżyć powierzchnie (39). Materiał nakładamy pacą stalową (40). Po jego nałożeniu należy za pomocą twardej gąbki wetrzeć go w pory i dziurki (41). Po 30-45 minutach można przemyć powierzchnie betonu za pomocą wody i gąbki (42); fot. BASF Polska

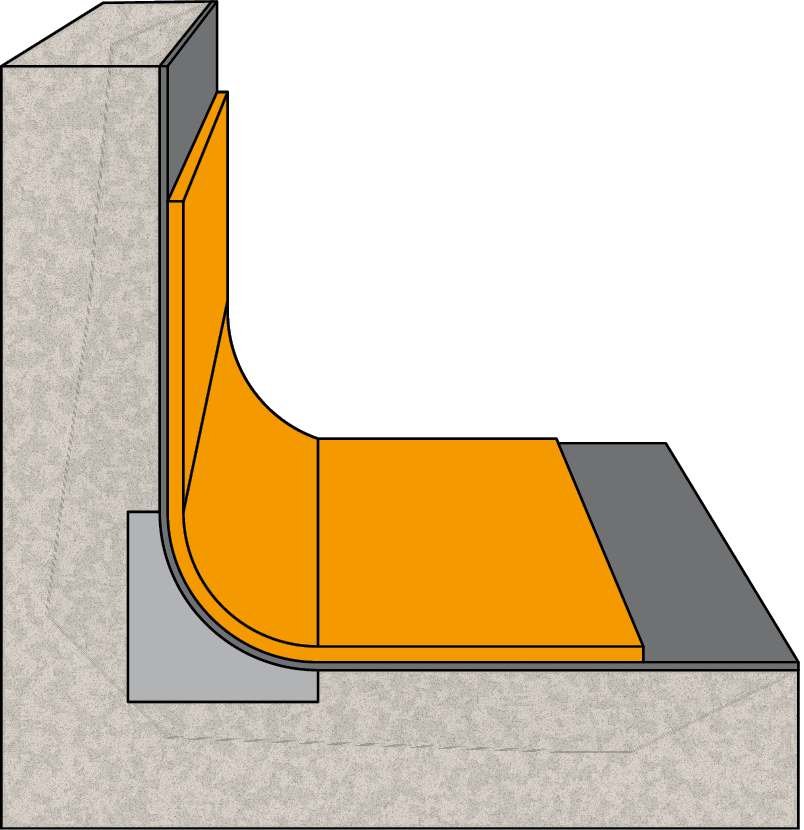

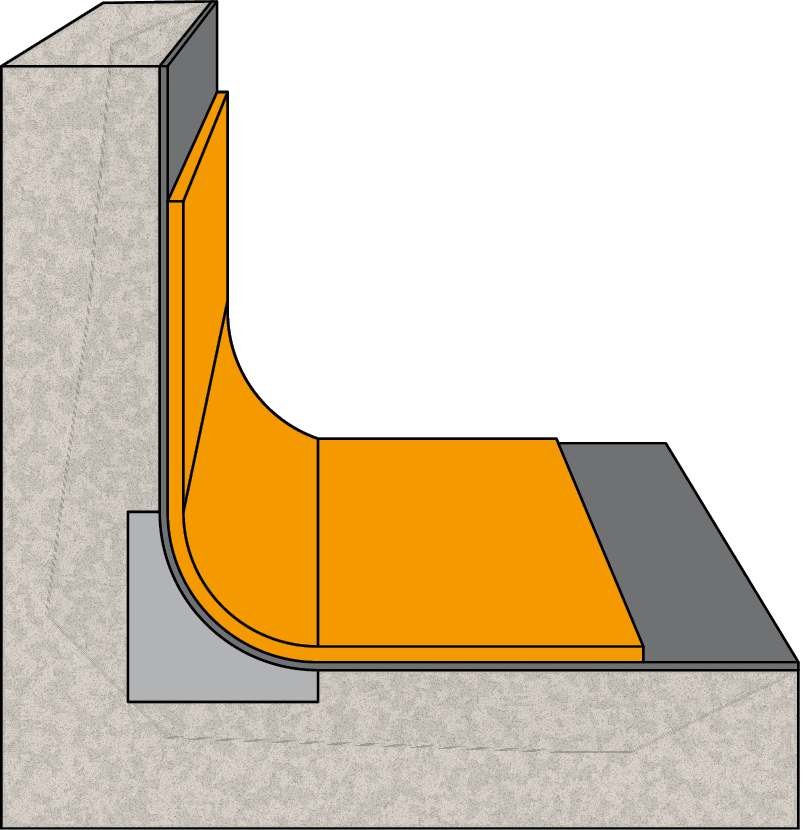

Zaokrąglenia płaszczyzny w narożnikach

Na połączeniu płaszczyzny pionowej i poziomej powinno być wykonane wyoblenie (zaokrąglenie) przy użyciu materiałów o właściwościach blokowania wody ( FOT. 44 ). Wykonanie tego elementu obejmuje jednocześnie kilka aspektów.

Jednym z nich jest lepsza kontrola ciągłości wykonywanej powłoki i możliwość nałożenia natryskiem powłoki o stałej grubości, co przy załamaniu płaszczyzn pod kątem 90° nie jest do końca możliwe. Innym aspektem jest możliwość czyszczenia powłoki w zbiorniku podczas jego eksploatacji.

Kolejnym zagadnieniem, zdecydowanie najważniejszym ze strony użytkownika, jest blokowanie napierającej, przesączającej się z zewnątrz wody lub wilgoci przez przerwę roboczą w konstrukcji żelbetowej. ( FOT. 45 ) Ma to miejsce pomiędzy wcześniej betonowaną płytą fundamentową lub dnem zbiornika a betonowanymi w następnej kolejności ścianami. Dotyczy to także narożników pionowych zbiorników, zwłaszcza w zbiornikach na ciecze, w sytuacjach, gdzie przerwa robocza w betonowaniu występuje w tym właśnie narożniku narożnikiem.

To właśnie z tego względu, w tego typu narożnikach zaleca się wykonać nacięcie (bruzdę kotwiącą) wzdłuż narożnika i wyoblenie z materiału, w którym w sposób kontrolowany szybko wzrasta wytrzymałość, a materiał zwiększa swoją objętość, co gwarantuje trwałą szczelność ( RYS. 9 ).

Dodatkową zaletą tego materiału jest oszczędność czasu, ponieważ już po jednej godzinie od aplikacji można nakładać na niego powłokę. Efektem niestarannego wykończenia narożnika może być przesączanie wody oddziaływujące destrukcyjnie na całą konstrukcję ( FOT. 45 ).

FOT. 44 (po lewej) Zaokrąglenia płaszczyzny w narożnikach, FOT. 45 Przesączanie się wody w narożnikach; fot. BASF Polska

Gruntowanie powierzchni

Budowle hydrotechniczne będące w stałym kontakcie z wodą z założenia mają wysoką wilgotność podłoża i w związku z tym zalecane jest ich gruntowanie, co minimalizuje zagrożenie odspajania powłoki lub tworzenia się pęcherzy pod wpływem ciśnienia dyfuzyjnego, jak na FOT. 46-48 .