Dachy a promieniowanie ultrafioletowe

Podatność materiałów na UV | Stabilizatory UV

Sposób przymocowania łat świadczy o tym, że ma zostać ułożona niskoparoprzepuszczalna folia wstępnego krycia (FWK). Na tym dachu jest to pokrycie tymczasowe, wystawione na działanie promieniowania ultrafioletowego, wiatru i śniegu. | Roofs vs. ultraviolet

K. Patoka

Na współczesnych dachach stosuje się dużo elementów z tworzyw sztucznych. Wydawałoby się, że skutki działania promieniowania słonecznego na te materiały są powszechnie znane i uwzględniane. Nic bardziej mylnego. Przeciętna wiedza projektantów, wykonawców i nadzoru budowlanego na ten temat jest niewielka.

Zobacz także

OMEGAPUR Sp. z o.o. Zalety używania pianki poliuretanowej OMEGAPUR OK/12E do ocieplenia poddasza

Izolacja poddasza to niezwykle ważny element każdej inwestycji budowlanej. Odpowiednio ocieplone poddasze pozwala na znaczne obniżenie kosztów ogrzewania, poprawia komfort termiczny, a także przyczynia...

Izolacja poddasza to niezwykle ważny element każdej inwestycji budowlanej. Odpowiednio ocieplone poddasze pozwala na znaczne obniżenie kosztów ogrzewania, poprawia komfort termiczny, a także przyczynia się do podwyższenia standardów energetycznych budynku. Wśród różnych materiałów do ociepleń na rynku, pianka poliuretanowa staje się coraz bardziej popularnym wyborem. Dziś przyjrzymy się bliżej piance otwartokomórkowej OMEGAPUR OK/12E, produktowi od renomowanego producenta piany OMEGAPUR, oraz wskażemy...

Canada Rubber Polska Zyskaj przewagę nad jesienną aurą z produktem Flex Rubber MS!

Jesień to pora roku, kiedy witają nas chłodne poranki, deszczowe dni, które powoli przygotowują nas na zimę. Często jesienna, kapryśna pogoda przypomina nam o tym, że to ostatni dzwonek przed wpływającymi...

Jesień to pora roku, kiedy witają nas chłodne poranki, deszczowe dni, które powoli przygotowują nas na zimę. Często jesienna, kapryśna pogoda przypomina nam o tym, że to ostatni dzwonek przed wpływającymi na nasz dom niekorzystnymi warunkami pogodowymi.

Alchimica Polska Sp. z o.o. Renowacja dachu płaskiego z lądowiskiem dla helikopterów – Błękitny Wieżowiec w Warszawie

Błękitny Wieżowiec, położony przy pl. Bankowym 2 w Warszawie, przeszedł kompleksową renowację dachu dzięki zastosowaniu systemu płynnych membran poliuretanowych Hyperdesmo. System ten, produkowany przez...

Błękitny Wieżowiec, położony przy pl. Bankowym 2 w Warszawie, przeszedł kompleksową renowację dachu dzięki zastosowaniu systemu płynnych membran poliuretanowych Hyperdesmo. System ten, produkowany przez firmę Alchimica, a w Polsce dystrybuowany przez Alchimica Polska, to sprawdzone rozwiązanie w zakresie hydroizolacji dachów płaskich, w tym dachów użytkowych o różnym natężeniu eksploatacji.

Abstrakt |

|---|

|

W artykule omówiono wpływ promieniowania ultrafioletowego na elementy dachowe wykonane z tworzyw sztucznych. Opisano znaczenie dodatków stabilizatorów UV i kryteria ich skuteczności. Szczególną uwagę zwrócono na problem odporności na UV folii i membran wstępnego krycia. |

|

The article discusses the effect of ultraviolet radiation on roof elements made of plastics. It describes the importance of additional UV stabilisers and the criteria of their effectiveness. Extra attention is dedicated to the problem of UV resistance of prefabricated membranes and plastic films. |

Detale montowane na dachach najczęściej składają się z polichlorku winylu (PVC), poliwęglanu (PC), polimetakrylanu metylu (PMMA), polietylenu (PE) lub polipropylenu (PP).

Ekspozycja tych tworzyw na światło słoneczne ma negatywny wpływ na ich żywotność. Zawarte w świetle promieniowanie ultrafioletowe (UV) rozbija wiązania chemiczne tych polimerów, w wyniku czego materiały ulegają różnego typu uszkodzeniom: sztywnieniu, pękaniu czy odbarwianiu.

Na niektóre produkty, jak rynny, kominki czy pokryciowe membrany dachowe, promieniowanie słoneczne działa bezpośrednio. Inne materiały przeznaczone są do wewnętrznych zastosowań – należą do nich różne materiały osłonowe, np. membrany wstępnego krycia (MWK) lub folie wstępnego krycia (FWK) oraz różnego rodzaju paroizolacje.

Podatność materiałów na UV

Stopień uszkodzeń tworzyw sztucznych wynikający z promieniowania ultrafioletowego zależy od trzech czynników: grubości wyrobów, przezroczystości i rodzaju UV. Im są one grubsze i mniej przenikliwe dla promieniowania ultrafioletowego, tym są trwalsze. Każde tworzywo ma określoną długość fali, przy której ulega zniszczeniu. Jeśli ją się zna, można skutecznie chronić wyroby przed szybką degradacją. Nie da się jednak całkowicie zatrzymać procesów rozkładu.

Zakresy długości fali |

|

Promieniowanie słoneczne docierające do Ziemi składa się w 3% z promieni ultrafioletowych (UV), w 42% ze światła widzialnego i w 55% promieni podczerwonych (IR). Każdej składowej odpowiadają określone zakresy długości fali: promieniowanie ultrafioletowe – 0,28–0,38 μm, widzialne – 0,38–0,78 μm, podczerwone – 0,78–2,5 μm. |

Wyroby z PCV są w większości grube i nieprzezroczyste. Z tego powodu wytrzymują na dachach wiele lat w formie rynien, kominków lub membran pokryciowych. Ich uszkodzenia wywołane UV – odbarwienia i sztywnienia – rzadko obniżają własności eksploatacyjne tych wyrobów na tyle, by nie spełniały one swoich funkcji. Inaczej jest w wypadku folii i membran wstępnego krycia (FWK i MWK).

Membrany wstępnego krycia (MWK) są w większości wytwarzane z polipropylenu (PP), a folie i paroizolacje – z polietylenu (PE) lub laminatów (PE + PP). Produkty te mają formę cienkich, lekkich i elastycznych materiałów, dzięki czemu są łatwe w stosowaniu. Ta podstawowa cecha: cienka warstwa, której często towarzyszy przezroczystość, jest powodem łatwego uszkadzania się tych materiałów wskutek promieniowania ultrafioletowego.

Wprawdzie materiały te są przeznaczone do wnętrza dachu, gdzie nie dociera promieniowanie lub dociera w małym zakresie, ale jeśli zostaną popełnione błędy wykonawcze, to nawet małe ilości UV mogą spowodować uszkodzenia. Główną przyczyną powstawania tych uszkodzeń jest niewiedza budujących, którzy bardzo często bez potrzeby wystawiają FWK, MWK i paroizolacje na działanie promieniowania słonecznego.

Stabilizatory UV

Aby zwiększyć odporność materiałów na działanie promieniowania ultafioletowego, producenci dodają specjalne stabilizatory UV, spowalniające proces degradacji. Obecnie istnieje ponad 200 substancji stosowanych jako fotostabilizatory, ściśle wyspecjalizowanych do konkretnych tworzyw i zastosowań. Ilość dodawanych substancji określają producenci na podstawie prowadzonych eksperymentów.

Stabilizatory UV są zużywalne (wypalane przez słońce). Istnieje więc określony czas ekspozycji, po którym dodatki te zanikają.

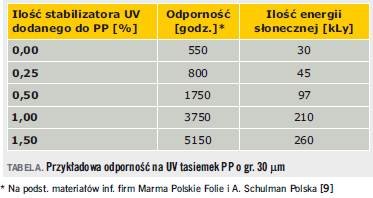

Producenci stabilizatorów podają zestawienia obrazujące zależność odporności tworzywa na UV, uzyskanej po dodaniu określonej ilości ich produktów.

W tabeli przedstawiono działanie przykładowego stabilizatora dodawanego w różnych proporcjach do polipropylenu (PP). Badanie skuteczności stabilizatorów UV wykonuje się na próbkach PP, który ma postać tasiemek o gr. 30 μm. Tasiemki z różną zawartością stabilizatora są naświetlane lampami ksenonowymi i poddane badaniu na rozciąganie. Czas naświetlania, określony jako odporność w godzinach, oznaczony jest w taki sposób, że po jego upływie tasiemki wykazują się wytrzymałością 50% wartości początkowej.

W ostatniej kolumnie tabeli podano ilość energii świetlnej odpowiadającej odporności. Natężenie promieniowania słonecznego jest różne w różnych częściach Ziemi. Mierzy się je w kLy. Langley (Ly) to jednostka stosowana do pomiaru światła słonecznego. Jej nazwa pochodzi od nazwiska amerykańskiego astronoma, który zaproponował, aby ilość światła określać za pomocą energii docierającej do powierzchni Ziemi w dzień, miesiąc lub rok. Jednostka ta wyrażana jest wzorem:

![]()

W aktualnie obowiązującym systemie międzynarodowym SI jest jednostką:

Niestety jest to jednostka zbyt mała do użytku i dlatego stosuje się jej wielokrotność:

Stąd:

![]()

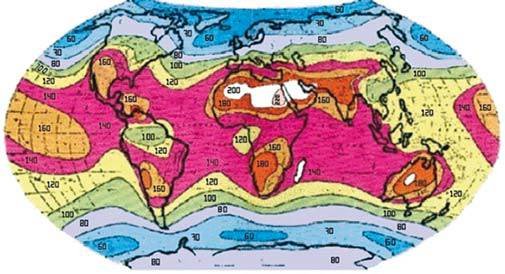

Istnieją mapy obrazujące ilość światła słonecznego, jaka pada na Ziemię w ciągu roku (rys.). Miejsca o tej samej ilości energii połączone są liniami określającymi obszary o tym samym naświetleniu, podawanym w kLy/rok. Polska i Europa centralna otrzymują do 100 kLy/rok, południowa Francja – 120 kLy/rok, Sycylia – 140 kLy/rok, Arabia Saudyjska – 180 kLy/rok, a Sahara – 200–220 kLy/rok. A zatem w Polsce ilość energii słonecznej wynosi 4180 MJ/m2 (4,2 GJ/m²) na rok.

Odporność na UV tasiemek PP (tabela) nie odpowiada odporności MWK. Tabele producentów stabilizatorów UV dotyczą bowiem pasków folii, a membrany są laminatami składającymi się z włóknin. Producenci MWK muszą więc sami badać, jak stabilizatory uodparniają membrany. Mogą korzystać przy tym z norm dotyczących wytwarzania MWK (PN-EN 13859 -1:2008 [1]).

Odporność FWK i MWK na promienie ultrafioletowe podawana przez producentów tych materiałów jest wartością orientacyjną. Ilość promieniowania UV, jakie może dotrzeć do tych materiałów, zależy bowiem od wielu czynników, m.in. od:

- usytuowania połaci względem stron świata (najbardziej naświetlona jest strona południowa);

- warunków pogodowych w trakcie układania warstwy wstępnego krycia;

- regionu i otoczenia budynku;

- dziur ozonowych, których obecność powoduje wzmożoną ilość UV w świetle słonecznym docierającym do powierzchni Ziemi.

Przed wejściem Polski do Unii Europejskiej przyjmowało się, że odporność tworzywa na UV należy określać w czasie podawanym w miesiącach. Było to uzasadnione tym, że czas ten określał długość funkcjonowania (życia) stabilizatorów UV dodawanych do tworzywa, które zużywały się (wypalały) w tym czasie. Pokazywano w ten sposób konieczność ograniczania okresu oddziaływania promieniowania słonecznego na przedmioty wykonane z tak zabezpieczonego tworzywa.

Długość tego czasu wyliczano z tabel podawanych przez producentów stabilizatorów, np. jeśli dodano 0,25% stabilizatora przedstawionego w tabeli, otrzymano odporność 45 kLy, co stanowi 45% dawki rocznej dla Europy Centralnej (100 kLy/rok) i odpowiada odporności przez 5,5 mies.

Taka metoda przedstawiania ilości stabilizatorów UV w odniesieniu do FWK i MWK miała fatalne skutki. Niestety, również obecnie w wielu ulotkach czas ten interpretuje się jako okres, przez który folie i membrany mogą leżeć na dachu bez pokrycia zasadniczego (np. w wypadku MWK są to 3–4 mies.).

Do dzisiaj w Polsce stosuje się zbrojone folie wstępnego krycia (FWK) z dodatkami uodparniającymi je na UV przez 3–4 tyg. (MWK mają najczęściej odporność od 3 do 6 mies.). Jednak nie wszyscy stosujący te materiały zdają sobie sprawę z tego, że czas ten nie jest przeznaczony do pobytu FWK lub MWK na dachu bez pokrycia zasadniczego. Składniki dające taką odporność na UV są dodawane po to, by zabezpieczyć materiały przed słońcem docierającym przez małe dziurki lub prześwity (fot. 1).

Wiadomo, że podczas wieloletniej eksploatacji pokrycia pojawią się uszkodzenia samego pokrycia lub materiałów uszczelniających je w najtrudniejszych miejscach dachu – w koszach, narożach, kalenicy, przy kominie czy ścianie lukarny. Nawet przez najmniejsze uszkodzenia pod pokrycie wnika światło słoneczne, gdzie promieniowanie ultrafioletowe (choć osłabione) powoli uszkadza membranę lub folię.

Z tego powodu współcześnie produkowane MWK zawierają dodatki uodparniające je na wiele miesięcy, co gwarantuje wieloletnią eksploatację, porównywalną do trwałości pokryć zasadniczych. Trzeba jednak pamiętać, że pozostawienie membran na dachu bez pokrycia na okres przekraczający termin ich odporności na UV skutkuje większym lub mniejszym uszkodzeniem tworzywa.

Dlatego nie należy zbyt długo trzymać membran bez zasłonięcia ich pokryciem zasadniczym. Pozostawianie membran jako pokrycia tymczasowego nie ma żadnego uzasadnienia organizacyjnego ani technicznego.

Warto zauważyć, że podawana przez producentów informacja o czasie odporności na UV jako o czasie na ułożenie pokrycia zasadniczego prowokuje do pozostawiania membran na dachach, co nie jest korzystne, ponieważ im krócej naświetlane są membrany (lub folie) podczas układania, tym dłużej dobrze działają.

W ulotkach i instrukcjach powinno być wyraźnie zaznaczone, by wykonawcy nie pozostawiali tych wyrobów bez pokrycia zasadniczego dłużej, niż to jest uzasadnione organizacją prac dekarskich. Niestety, często FWK i MWK traktuje się jako pokrycia tymczasowe (fot. 4).

UE a UV

Obecnie w Unii Europejskiej MWK produkuje się zgodnie z normą PN‑EN 13859-1:2008 [1], która nakazuje wykonanie badania sztucznego starzenia membrany według norm PN-EN 1297:2006 [2] i PN‑EN 1296:2002 [3] ze zmianami z normy PN‑EN 13859‑1:2008 [1] (załącznik C). Przed tym badaniem i po nim sprawdza się odporność na przesiąkanie (według normy PN-EN 1928:2002 [4]), odporność na rozciąganie i wydłużenie (według normy PN-EN 12311‑2:2010 [5]).

Warunki badania starzeniowego membran wstępnego krycia (według załącznika C normy PN-EN 13859-1:2008 [1]) są następujące: temperatura badania 50°C (+3/–0°C), czas ekspozycji na UV – 336 godz. (tj. 28 dni po 12 godz.). Odpowiada to 55 MJ/m2 energii napromieniowania w czasie badania starzeniowego.

Inne materiały stosowane w budownictwie mają zalecane dłuższe czasy ekspozycji:

- kształtowniki okienne z PVC – 8 GJ/m²,

- okładziny ścienne z PVC (typu siding) – 6 GJ/m²,

- rynny dachowe z PVC – 2,6 GJ/m²,

- profilowane płyty dachowe z PC i PMMA – 18 GJ/m².

Źródłem światła w tych badaniach są lampy ksenonowe wytwarzające nieco większą ilość UV niż w świetle dziennym (PN-EN ISO 4892-1:2001 [6] i PN-EN ISO 4892-3:2006 [7]).

Wprowadzenie badań starzeniowych dla folii i membran wstępnego krycia bardzo urealniło wymagania wobec tych materiałów i przyczyniało się do lepszej ich weryfikacji. Sztuczne starzenie w specjalnych urządzeniach imitujących przyspieszone działania czynników atmosferycznych spowodowało, że materiały te są lepiej przygotowane do warunków występujących na dachach.

Dotyczy to szczególnie działania promieniowania ultrafioletowego i temperatury, która intensyfikuje proces degradacji wywołany przez UV. Przy czym tylko w tym współdziałaniu sprawdzanie działania podwyższonej temperatury jest uzasadnione. Natomiast samo podgrzewanie nie ma żadnego znaczenia dla tych materiałów, ponieważ temperatura pod pokryciami dachów pochyłych nigdy nie przekracza wartości zagrażających działaniu MWK i FWK. Dotyczy to szczególnie MWK, które składają się z włóknin osłaniających warstwę funkcyjną i po ułożeniu nie podlegają działaniu żadnych sił.

Temperatura – wpływ dawnych atestów

Dawniej wytrzymałość MWK i FWK na temperaturę oznaczano według normy PN- EN ISO 11501:1999 [8]. Trzeba wyraźnie stwierdzić, że było to błędne postępowanie. Rozszerzalność termiczna tych materiałów jest bowiem niewielka (2% przy 80°C i 4% przy 120°C) i nie ma znaczenia dla ich funkcjonowania.

Ponadto wszelkie kryteria dotyczące zmiany wymiarów w laboratorium nie są adekwatne do warunków występujących pod pokryciami. FWK leżą na więźbie, a MWK – na termoizolacji i są dociśnięte kontrłatami.

Ważne jest również, że temperatura na ich powierzchni pod wentylowanymi pokryciami jest na pewno dużo niższa niż 120°C. Nawet najwyższa temperatura występująca w wadliwie wykonanych dachach pokrytych blachami jest niższa niż temperatura płynięcia PE i PP.

Jak wynika z prostych badań i eksperymentów jednego z polskich producentów tego typu materiałów, włókniny, z których zbudowane są membrany, nie zmieniają swoich własności pod wpływem takiej temperatury. Szkodzi im natomiast współdziałanie promieniowania ultrafioletowego i temperatury, ale takie warunki występują tylko w wadliwie wykonanych dachach.

Konsekwencje dawniej stosowanego, błędnego kryterium oceny są odczuwalne do dzisiaj – wiele osób z nadzoru budowlanego nadal wymaga badań odporności tych materiałów na temperaturę, ponieważ sugerują się jej podwyższoną wartością, szczególnie pod pokryciami blaszanymi. W ten sposób wprowadza się fałszywe kryteria oceny, a jednocześnie pomija dużo ważniejsze czynniki, jak odporność wyrobów na UV.

Pod wpływem tych błędnych wymagań na rynku pojawiły się nawet specjalne membrany odblaskowe pod pokrycia blaszane. Tymczasem odbijanie promieniowania przez membrany zmniejsza ilość energii potrzebnej do ogrzania pary wodnej znajdującej się w termoizolacji i tym samym bardziej szkodzi dachom, niż im pomaga.

Skutki

Dużo trudniej wyplenić błędne kryteria, niż wprowadzić prawidłowe i potrzebne zalecenia. Wynika to z wielu przyczyn, m.in. z nierzetelności wielu firm produkujących i sprzedających MWK i FWK. Skutki tego są poważne (fot. 3–8).

W wyniku nieuwzględniania w pracach dekarskich działania UV na materiały z tworzyw sztucznych wiele polskich dachów ma uszkodzone membrany i folie.

Najczęstsze przypadki to:

- pozostawienie membran (lub FWK) na dachu bez pokrycia zasadniczego na okres zbliżony do całkowitej ich odporności na UV (ponad 3–4 mies.),

- uszkodzenia powstałe wskutek pozostawienia nieosłoniętych membran w okapach dachów (fot. 3–4),

- uszkodzenia powstałe wskutek naświetlenia membran od strony niewykończonych, a doświetlonych poddaszy.

Problemem jest także długość czasu realizacji wielu polskich budów. Często domy zasiedlane są bardzo wcześnie, przed ich całkowitym ukończeniem.

Z tego powodu elementy takie jak podbitki w okapach dachów pozostawia się do późniejszego wykonania. Skutki są fatalne, ponieważ nieosłonięte membrany pozostawione na kilka lat w okapach wchłaniają dostatecznie dużo odbitego od ścian promieniowania ultrafioletowego i ulegają uszkodzeniu. Zawarte w MWK stabilizatory UV po kilku latach nawet małej dawki UV zużywają się, a membrany przestają być chronione. Efekt to przeciekanie membran w okapach.

Podobnie jest z poddaszami zamieszkiwanymi przed wykończeniem i ociepleniem budynku, w których przez okna wpada do środka od strony poddasza tak dużo światła słonecznego, że po kilku latach stabilizatory UV zawarte w membranach wypalają się, a same membrany kruszeją (fot. 9). Zwykłe szkło przepuszcza bowiem wystarczająco dużo promieniowania ultrafioletowego.

Gdyby właściciele wiedzieli o skutkach działania UV, zasłoniliby membrany wełną (zamontowali ją między belkami więźby), a okna na poddaszu zasłonili czarną folią.

Tylko jeden (polski) producent w swoich instrukcjach uprzedza o takich konsekwencjach:

„Z powodu działania promieni słonecznych (UV) na MWK zaleca się:

- zamocowanie pokrycia zasadniczego w jak najszybszym czasie po ułożeniu MWK, najlepiej jest układać obie części pokrycia jednocześnie;

- zasłonięcie membrany (np. termoizolacją) od strony wewnętrznej, od poddasza w czasie nie dłuższym niż 3 mies. od daty ułożenia membrany na dachu (lub zasłonięcie okien), a w okapie nie dłuższym niż 2 mies.

Gdy MWK chroni poddasze nieużytkowe, ale doświetlone, konieczne jest jej zasłonięcie (termoizolacją) przed światłem lub zakrycie źródła światła (okien lub wyłazu)”.

Wnioski

Większość dystrybutorów i producentów FWK i MWK ignoruje podstawową cechę cienkich tworzyw sztucznych – niską odporność na UV – i nie informuje klientów o skutkach naświetlenia tych materiałów. Firmy te nie zatrudniają fachowców od technik zastosowań, nie badają swoich produktów i nie drukują odpowiednio obszernych informacji. Tym samym produkty tych, którzy dbają o dostarczenie klientom odpowiedniej informacji o odporności materiałów na promienie ultrafioletowe, są droższe, ponieważ wymienione czynności nie są regułą, a wymagają nakładów finansowych.

Podobnie jest z dekarzami – ci lepiej wyszkoleni są wprawdzie drożsi, ale mają za to większą wiedzę z zakresu dekarstwa i fizyki budowli, dzięki czemu są w stanie zapobiec uszkodzeniom membran wskutek promieniowania ultrafioletowego. Na budowach jednak często zatrudniani są dekarze, którzy nie zdają sobie sprawy ze skutków pozostawienia nieosłoniętych MWK.

Literatura

- PN-EN 13859 -1:2008, „Elastyczne wyroby wodochronne. Wyroby podkładowe do nieciągłych pokryć dachowych”.

- PN-EN 1297:2006, „Elastyczne wyroby wodochronne. Wyroby asfaltowe, z tworzyw sztucznych i kauczuku do pokryć dachowych. Metoda sztucznego starzenia przez długotrwałą ekspozycję na łączne działanie promieniowania UV, podwyższonej temperatury i wody”.

- PN-EN 1296:2002, „Elastyczne wyroby wodochronne. Wyroby asfaltowe, z tworzyw sztucznych i kauczuku do pokryć dachowych. Metoda sztucznego starzenia przez długotrwałe działanie podwyższonej temperatury”.

- PN-EN 1928:2002, „Elastyczne wyroby wodochronne. Wyroby asfaltowe, z tworzyw sztucznych i kauczuku do izolacji wodochronnej dachów. Określanie wodoszczelności”.

- PN-EN 12311-2:2010, „Elastyczne wyroby wodochronne. Określenie właściwości mechanicznych przy rozciąganiu. Część 2: Wyroby z tworzyw sztucznych i kauczuku do izolacji wodochronnych”.

- PN-EN ISO 4892-1:2001 „Tworzywa sztuczne. Metody ekspozycji na laboratoryjne źródła światła. Część 1: Zasady ogólne”.

- PN-EN ISO 4892-3:2006, „Tworzywa sztuczne. Metody ekspozycji na laboratoryjne źródła światła. Część 3: Lampy fluorescencyjne UV”.

- PN- EN ISO 11501:1999, „Tworzywa sztuczne. Folie i płyty. Oznaczanie zmian wymiarów liniowych w czasie ogrzewania” (norma wycofana).

Materiały inf. firm Marma Polskie Folie i A. Schulman Polska.