Błędy projektowania dachowych blach fałdowych przyczyną zagrożenia awaryjnego stalowej hali przemysłowej

Corrugated roofing sheet design errors as a cause of a steel industrial building failure hazard

FOT. 1. Widok skorodowanych płatwi P oraz blach fałdowych

Archiwum autora

Blachy fałdowe (trapezowe) oprócz swej podstawowej funkcji płyty osłonowej przenoszącej obciążenie poprzeczne (m.in. od ciężaru własnego, śniegu, wiatru) mogą również spełniać zadanie konstrukcyjne usztywnienia płytowo-tarczowego, np. płatwi, rygli ściennych, a także słupów i rygli dachowych budynków. W takim przypadku zastępują one klasyczne stężenia prętowe i stanowią część składową głównego ustroju nośnego.

Zobacz także

OMEGAPUR Sp. z o.o. Zalety używania pianki poliuretanowej OMEGAPUR OK/12E do ocieplenia poddasza

Izolacja poddasza to niezwykle ważny element każdej inwestycji budowlanej. Odpowiednio ocieplone poddasze pozwala na znaczne obniżenie kosztów ogrzewania, poprawia komfort termiczny, a także przyczynia...

Izolacja poddasza to niezwykle ważny element każdej inwestycji budowlanej. Odpowiednio ocieplone poddasze pozwala na znaczne obniżenie kosztów ogrzewania, poprawia komfort termiczny, a także przyczynia się do podwyższenia standardów energetycznych budynku. Wśród różnych materiałów do ociepleń na rynku, pianka poliuretanowa staje się coraz bardziej popularnym wyborem. Dziś przyjrzymy się bliżej piance otwartokomórkowej OMEGAPUR OK/12E, produktowi od renomowanego producenta piany OMEGAPUR, oraz wskażemy...

Canada Rubber Polska Zyskaj przewagę nad jesienną aurą z produktem Flex Rubber MS!

Jesień to pora roku, kiedy witają nas chłodne poranki, deszczowe dni, które powoli przygotowują nas na zimę. Często jesienna, kapryśna pogoda przypomina nam o tym, że to ostatni dzwonek przed wpływającymi...

Jesień to pora roku, kiedy witają nas chłodne poranki, deszczowe dni, które powoli przygotowują nas na zimę. Często jesienna, kapryśna pogoda przypomina nam o tym, że to ostatni dzwonek przed wpływającymi na nasz dom niekorzystnymi warunkami pogodowymi.

Alchimica Polska Sp. z o.o. Renowacja dachu płaskiego z lądowiskiem dla helikopterów – Błękitny Wieżowiec w Warszawie

Błękitny Wieżowiec, położony przy pl. Bankowym 2 w Warszawie, przeszedł kompleksową renowację dachu dzięki zastosowaniu systemu płynnych membran poliuretanowych Hyperdesmo. System ten, produkowany przez...

Błękitny Wieżowiec, położony przy pl. Bankowym 2 w Warszawie, przeszedł kompleksową renowację dachu dzięki zastosowaniu systemu płynnych membran poliuretanowych Hyperdesmo. System ten, produkowany przez firmę Alchimica, a w Polsce dystrybuowany przez Alchimica Polska, to sprawdzone rozwiązanie w zakresie hydroizolacji dachów płaskich, w tym dachów użytkowych o różnym natężeniu eksploatacji.

ABSTRAKT |

|---|

|

W artykule przedstawiono mechanizmy powstawania uszkodzeń korozyjnych obudowy dachowej i ich wpływu na nośność oraz trwałość stalowej konstrukcji nośnej hali. Destrukcja korozyjna doprowadziła nie tylko do zmniejszenia nośności dachowych blach fałdowych, lecz także spowodowała zagrodzenie awaryjne płatwi, stężeń oraz rygli dachowych hali. Wykonano analizę zakresu i sposobu modernizacji obudowy dachu hali, a także określono warunki dalszego bezpiecznego użytkowania obiektu. |

Corrugated roofing sheet design errors as a cause of a steel industrial building failure hazardThe mechanisms of corrosion damage formation in roof sheathing and their effects on load-carrying capacity and durability of the building’s steel load-bearing structure are presented. Corrosion damage not only led to deteriorated load-carrying capacity of corrugated roofing sheets but also caused failure hazard to purlins, bracings and roof beams. The range and methodology of roof sheating upgrade has been analyzed and the criteria for continued safe use have been given. |

Badany budynek jest wielonawową, stalową halą produkcyjną ceramiki budowlanej o powierzchni ok. 23 000 m².

Hala była użytkowana od 8 lat. Występująca w niej intensywna destrukcja korozyjna zmniejszyła jej nośność i powstało zagrożenie awaryjne.

W hali znajduje się piec tunelowy, służący do produkcji ceramiki budowlanej, którego paliwem jest gaz ziemny.

Z wnętrza hali pobierane jest powietrze do pieca i suszarni, w wyniku czego występuje podciśnienie, nasilające się zwłaszcza w okresie zimowym, gdy wszystkie bramy wjazdowe są zamknięte.

Na skutek nieszczelności pieca tunelowego oraz nadciśnienia do wnętrza hali wydzielane są niewielkie ilości produktów spalania gazu ziemnego, zwłaszcza w obrębie strefy gorącej pieca o powierzchni ok. 500 m2.

W wyniku procesów technologicznych we wnętrzu hali panuje bardzo wysoka temperatura, którą oszacowano (pod dachem hali) na ok. 60°C.

Następstwem wydzielania się agresywnych mediów technologicznych jest zarówno intensywna korozja stalowych słupów, rygli dachowych i ich zastrzałów stężeń, jak i płatwi, świetlików oraz obudowy dachu z blach fałdowych (trapezowych) [1].

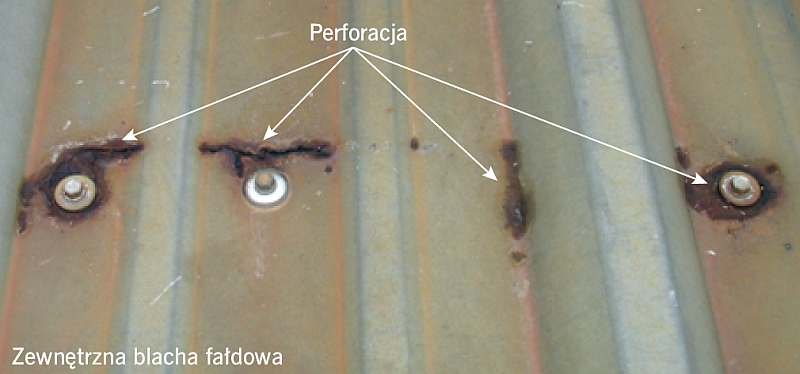

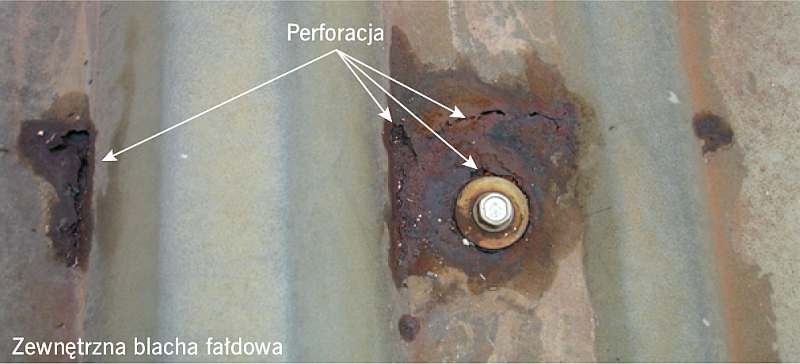

Korozja spowodowała m.in. perforację zewnętrznych blach fałdowych (obniżenie ich nośności), nieszczelności pokrycia dachowego i zamakanie izolacji termicznej dachu, a także uszkodzenia połączeń blach fałdowych z płatwiami.

Uszkodzenie korozyjne tych połączeń sprawia, że płatwie nie są usztywnione i ich nośność jest niedostateczna do przeniesienia prognozowanych obciążeń. Równocześnie płatwie są częścią składową połaciowych stężeń poprzecznych dachu hali, a także wraz z zastrzałami stanowią zabezpieczenie rygla dachowego przed zwichrzeniem. Zidentyfikowane uszkodzenia korozyjne wewnętrznych blach fałdowych stanowią zagrożenie awaryjne konstrukcji nośnej hali.

Krótki opis konstrukcji hali

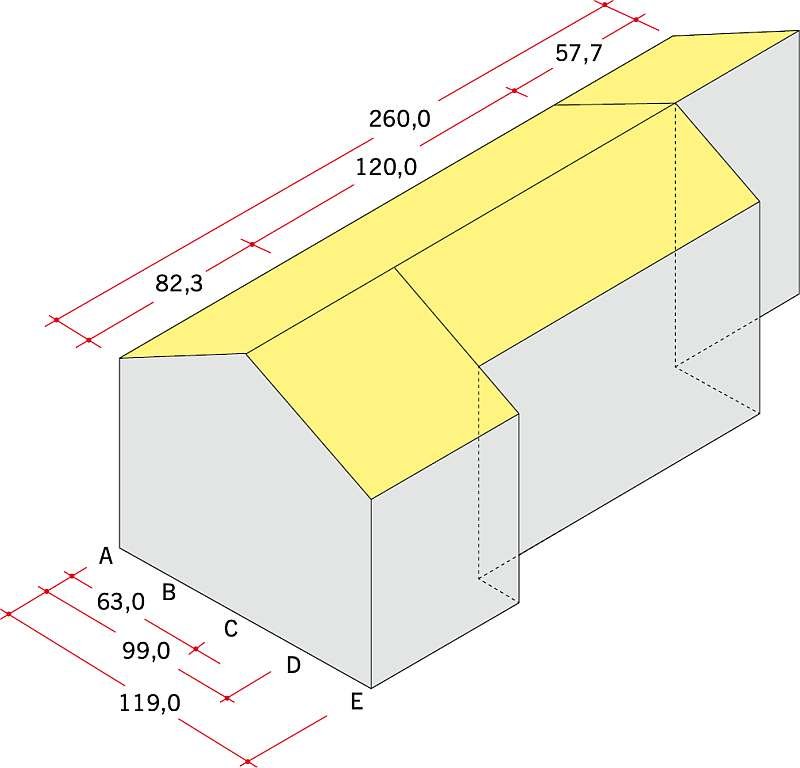

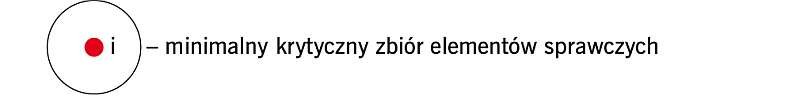

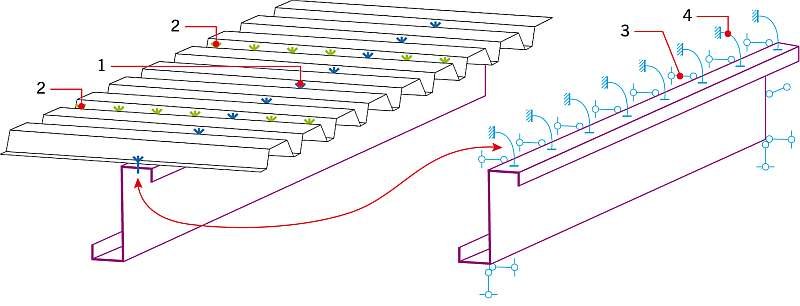

Ustrój nośny stalowej hali stanowią poprzeczne ramy pełnościenne (o przekrojach dwuteowych) oraz stężenia połaciowe poprzeczne i pionowe międzysłupowe. Rozstaw ram poprzecznych wynosi 12,0 m, a rozpiętości ich naw wynoszą: 29,0 m, 34,0 m, 36,0 m i 20,0 m. Długość najdłuższej nawy hali wynosi 260,0 m. Na RYS. 1 pokazano aksonometrię hali.

Konstrukcję wsporczą pokrycia dachu hali stanowią płatwie P o rozpiętości 12,0 m, w rozstawie co 1,5 m. Zaprojektowano je jako uciąglane zakładkowo belki wieloprzęsłowe, z kształtowników Z, giętych na zimno z blach o gr. 2,67 mm.

Wysokość środnika płatwi P wynosi 254 mm, szerokość półek wynosi natomiast 88,9 mm.

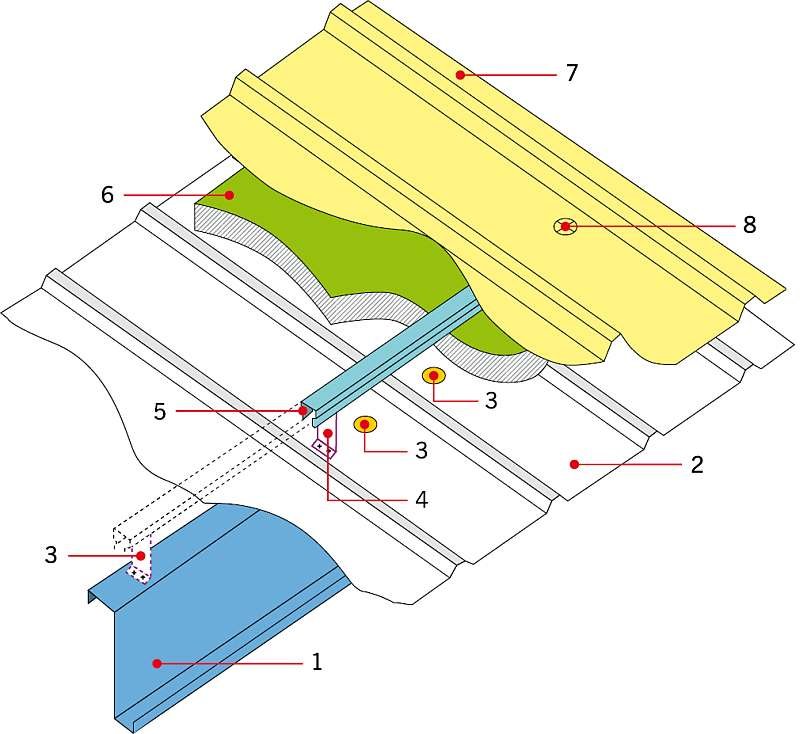

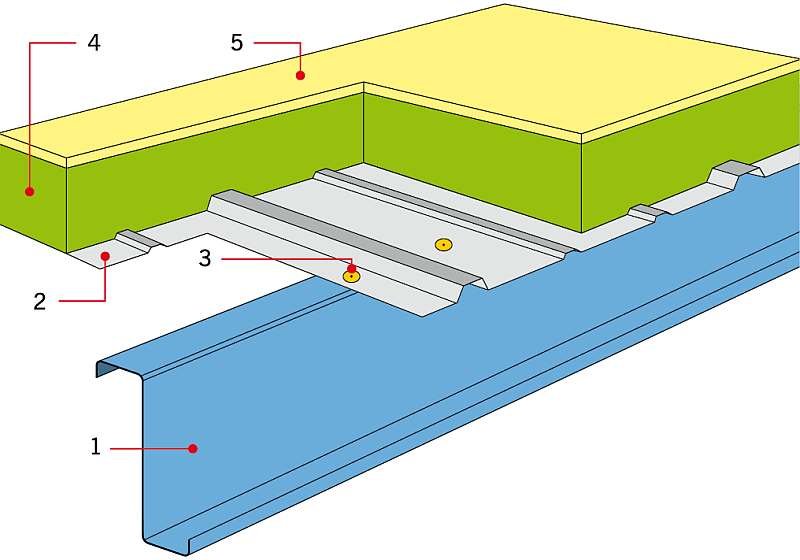

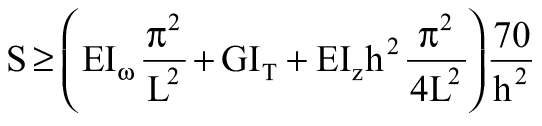

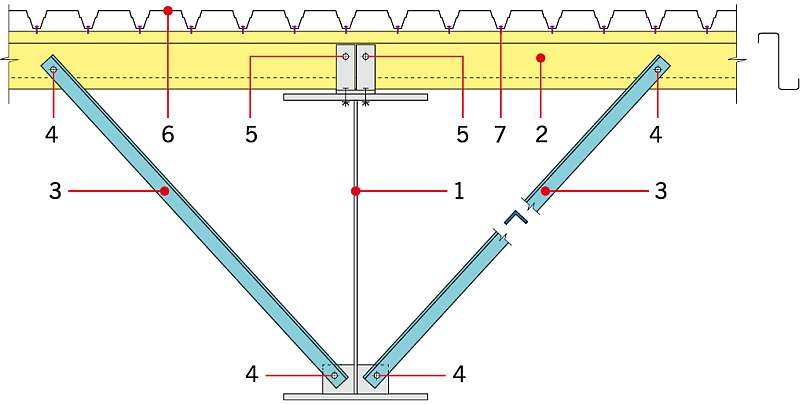

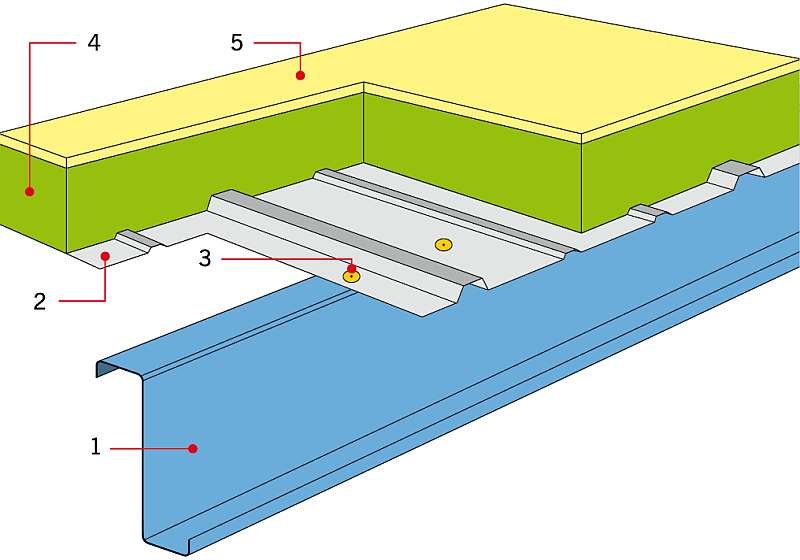

Konstrukcja obudowy dachu (RYS. 2) składa się z wewnętrznej blachy fałdowej (usztywniającej bocznie i przeciwskrętnie płatwie P), izolacji termicznej z wełny mineralnej, belek konstrukcji wsporczej zewnętrznych blach fałdowych i zewnętrznej blachy fałdowej.

RYS. 2. Konstrukcja obudowy dachu hali: 1 - płatew, 2 - wewnętrzna blacha fałdowa, 3 - łącznik wewnętrznej blachy fałdowej, 4 - wspornik dystansowy, 5 - belka wsporcza zewnętrznej blachy fałdowej, 6 - izolacja termiczna, 7 - zewnętrzna blacha fałdowa, 8 - łącznik zewnętrznej blachy fałdowej; archiwum autora

Wewnętrzne blachy fałdowe, o wysokości fałd 19 mm i gr. blachy 0,55 mm, połączono wkrętami samowiercącymi w każdej fałdzie z płatwiami P.

Oprócz funkcji oparcia dla wełny mineralnej spełniają one bardzo ważne zadanie konstrukcyjne usztywnienia płatwi P, tj. zabezpieczenie ich przed zwichrzeniem oraz skręcaniem.

Zewnętrzne blachy fałdowe (dachowe) o wysokości fałd 31,75 mm i grubości blachy 0,55 mm spełniają zadanie płyty, która przejmuje obciążenia od śniegu i wiatru. Są one połączone wkrętami samowiercącymi do belek wsporczych zewnętrznych blach fałdowych.

Opis uszkodzeń obudowy dachu hali

W wyniku oddziaływania agresywnych mediów występujących w hali skorodowaniu uległy wszystkie elementy ustroju nośnego hali (słupy, rygle dachowe, płatwie, rygle ścienne, stężenia).

Szczególnie intensywnej korozji uległa konstrukcja części poddachowej hali w obrębie strefy gorącej pieca tunelowego, a także w strefach formowania się przyspieszonych strug przepływu powietrza, tj. bram, wrót, wentylacji. Na FOT. 1 i FOT. 2 pokazano przykład korozji płatwi P i wewnętrznych blach fałdowych.

Z wykonanych badań fizyko-chemicznych wynika, że gazy powstające przy wypalaniu ceramiki w piecu tunelowym mają odczyn kwaśny, zbliżony do kwasu solnego. Reagują z cynkiem i tworzą charakterystyczny nalot korozyjny.

Wykonane odkrywki (FOT. 2) wykazały, że quasi-produkty korozyjne występują tylko na elementach ocynkowanych, że nie są one ściśle związane z podłożem i tworzą jedynie rdzawy nalot oraz że nastąpiło tylko powierzchowne uszkodzenie warstwy cynku zabezpieczającego antykorozyjnie stalowe elementy (np. płatwie P).

Wniosek ten dotyczy również wewnętrznych blach fałdowych, które zostały zabezpieczone przed korozją w podwójny sposób - przez cynkowanie, a następnie powlekanie cienką warstwą PVC (25 mm).

W miejscach, gdzie doszło do mechanicznego uszkodzenia lub mikropęknięć powłoki PVC, powstały na powierzchni blach fałdowych charakterystyczne brązowe naloty produktów quasi-korozji.

Badania wykazały jednak trwałe uszkodzenia korozyjne połączeń wewnętrznych blach fałdowych z płatwiami P. Stwierdzono występowanie licznych przekorodowań blachy fałdowej wokół rdzenia wkrętów samowiercących i ich poluzowanie.

FOT. 3. Widok skorodowanej obudowy dachu w odkrywce; 1 - zewnętrzna blacha fałdowa, 2 - skorodowana od wewnątrz zewnętrzna blacha fałdowa, 3 - skorodowana belka konstrukcji wsporczej zewnętrznej blachy fałdowej, 4 - zamoknięta i uszkodzona wełna mineralna, 5 - wewnętrzna blacha fałdowa; fot.: archiwum autora

W tym stanie technicznym połączeń wewnętrzna blacha fałdowa nie stanowi zakładanego w projekcie bocznego oraz przeciwskrętnego usztywnienia płatwi P.

Wyjątkowo intensywnej destrukcji korozyjnej uległa obudowa dachu hali. Zniszczeniu uległy zarówno jej wewnętrzne blachy fałdowe, jak i zewnętrzne blachy fałdowe (FOT. 3, FOT. 4 i FOT. 5), a także konstrukcja wsporcza zewnętrznych blach fałdowych oraz izolacja termiczna z wełny mineralnej (FOT. 3).

W celu oceny stanu technicznego obudowy dachowej wykonano odkrywkę zewnętrznego poszycia dachu. Po miejscowym odsłonięciu zewnętrznej blachy fałdowej stwierdzono korozję wszystkich elementów stalowych konstrukcji obudowy, tj. wewnętrznej blachy fałdowej, zewnętrznej blachy fałdowej oraz konstrukcji wsporczej zewnętrznych blach fałdowych, a także silne zawilgocenie wełny mineralnej.

Widok skorodowanych elementów składowych obudowy dachowej pokazano na FOT. 3.

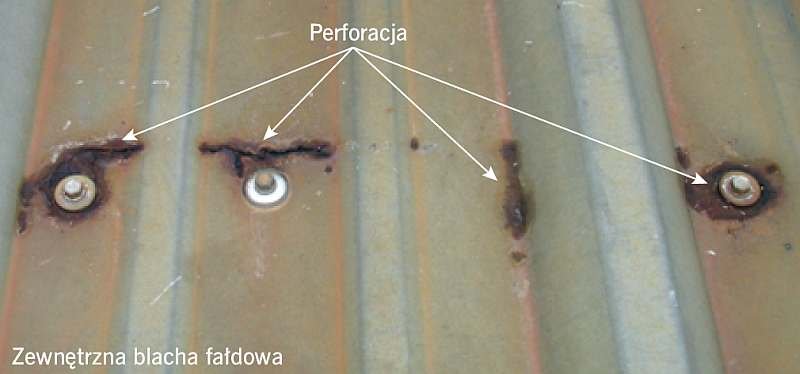

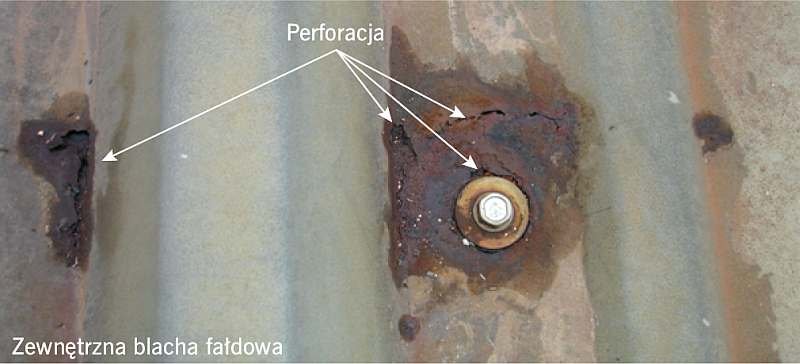

Na FOT. 4 i FOT. 5 pokazano przykłady skorodowanych perforacyjnie zewnętrznych blach fałdowych oraz ich połączeń śrubowych.

Należy zwrócić uwagę, że pokazane na FOT. 4 uszkodzenia zewnętrznej blachy fałdowej pokrywają się z usytuowaniem belki (konstrukcji wsporczej zewnętrznej blachy fałdowej), na której się ona opiera (patrz FOT. 3).

Zewnętrzna blacha fałdowa na skutek perforacji korozyjnych straciła miejscowo całkowicie swoją nośność. W tym stanie technicznym nie spełnia wymagań wytrzymałościowych według normy PN-EN 1993-1-3:2006 [3].

Przyczyn tak zaawansowanej i intensywnej korozji należy upatrywać nie tylko w agresywności środowiska, lecz przede wszystkim w wadliwej konstrukcji obudowy dachu, tj. braku paroizolacji i wentylacji oraz występowaniu mostków termicznych w tej przegrodzie. Spowodowały one zamoknięcie wełny mineralnej i w konsekwencji przyspieszenie procesów korozyjnych.

FOT. 4. Uszkodzenia korozyjne zewnętrznej blachy fałdowej: korozja i perforacja poprzeczna i podłużna fałdów; fot.: archiwum autora

FOT. 5. Uszkodzenia korozyjne zewnętrznej blachy fałdowej: przekorodowana blacha w obrębie łba wkrętu samowiercącego; fot.: archiwum autora

Analiza wpływu korozji wewnetrznych blach fałdowych na nośność konstrukcji hali

Obudowę dachu hali zaprojektowano bez właściwego uwzględnienia występujących w niej agresywnych, korozjogennych mediów emitowanych z pieca tunelowego oraz wysokiej temperatury pod dachem hali.

Następstwem tych oddziaływań jest m.in. intensywna korozja wewnętrznych i zewnętrznych blach fałdowych oraz konstrukcji wsporczej zewnętrznych blach fałdowych, a także zawilgocenie izolacji termicznej oraz liczne perforacje i nieszczelności dachu.

Spaliny gazu ziemnego, zawierające m.in. związki siarki oraz kwasu solnego, wykraplają się w temperaturze poniżej ich punktu rosy.

W wykroplonej, gorącej wodzie bardzo łatwo rozpuszczają się tlenki siarki i azotu, a także inne związki, co powoduje powstawanie agresywnych kwasów, wywołujących wzmożoną korozję elementów stalowych.

W zastosowanym rozwiązaniu obudowy dachu spaliny przedostają się w przestrzeń między wewnętrzną i zewnętrzną blachą fałdową. Wykraplanie się agresywnych mediów i korozja występują szczególnie intensywnie w połączeniach i stykach, co ilustrują FOT. 3, FOT. 4 i FOT. 5 (w miejscach trudno dostępnych, szczelinach itp.).

Należy zwrócić uwagę, że korozja w obrębie wkrętów samowiercących na dachu hali (FOT. 4 i FOT. 5) jest wynikiem korozji półki górnej belki konstrukcji wsporczej zewnętrznych blach fałdowych, co pokazano na FOT. 3. Ponadto na FOT. 3 i FOT. 4 widać, że korozja wewnętrznej powierzchni zewnętrznej blachy fałdowej występuje tylko na powierzchni jej kontaktu z belką konstrukcji wsporczej.

Tak więc destrukcja korozyjna wewnątrz obudowy dachu (FOT. 3) skutkuje uszkodzeniem korozyjnym wsporników dystansowych, belek konstrukcji wsporczej zewnętrznych blach fałdowych i zewnętrznych blach fałdowych oraz ich połączeń.

Ta korozja wynika też z braku paroizolacji oraz z faktu, że nieodizolowane termicznie wsporniki i belki konstrukcji wsporczej zewnętrznych blach fałdowych są mostkami termicznymi, na których wykraplają się agresywne media, powodujące intensywną korozję obudowy dachowej.

W badanej hali ocynkowanie blach fałdowych i powlekanie cienką warstwą PVC (25 m) nie zabezpieczało skutecznie przed korozją.

Cienka warstwa PVC pęka w trakcie obciążania i deformacji bardzo cienkich blach fałdowych (0,55 mm) i otwiera czynnikom agresywnym bezpośredni dostęp do cynku.

Dlatego podczas wymiany obudowy dachu na nową zalecono zastosowanie blach fałdowych o podwyższonej odporności korozyjnej, np. zabezpieczonych warstwą alucynku i powlekanych warstwą PVC grubości 200 mm.

Jako wadliwe należy też uznać zastosowanie zarówno wewnętrznych, jak i zewnętrznych blach fałdowych o grubości ścianek 0,55 mm. Ścianki tych blach fałdowych są o niedostatecznej sztywności i w trakcie użytkowania łatwo się odkształcają i deformują, co prowadzi m.in. do uszkodzeń zabezpieczeń antykorozyjnych. Minimalna grubość ścianek dachowych blach fałdowych nie powinna być mniejsza niż 0,70 mm [4].

Ze względu na projektowaną funkcję blach fałdowych i uwzględniany w obliczeniach zakres ich współdziałania z ustrojem nośnym wyróżnia się trzy klasy konstrukcyjne [3].

Konstrukcje projektowane z uwzględnieniem udziału blach fałdowych w ocenie nośności i stateczności głównego ustroju nośnego (np. rygla dachowego, słupa) zalicza się do klasy konstrukcyjnej I.

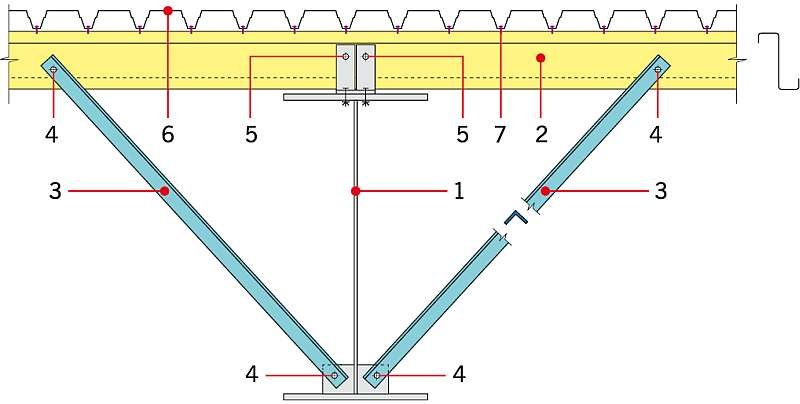

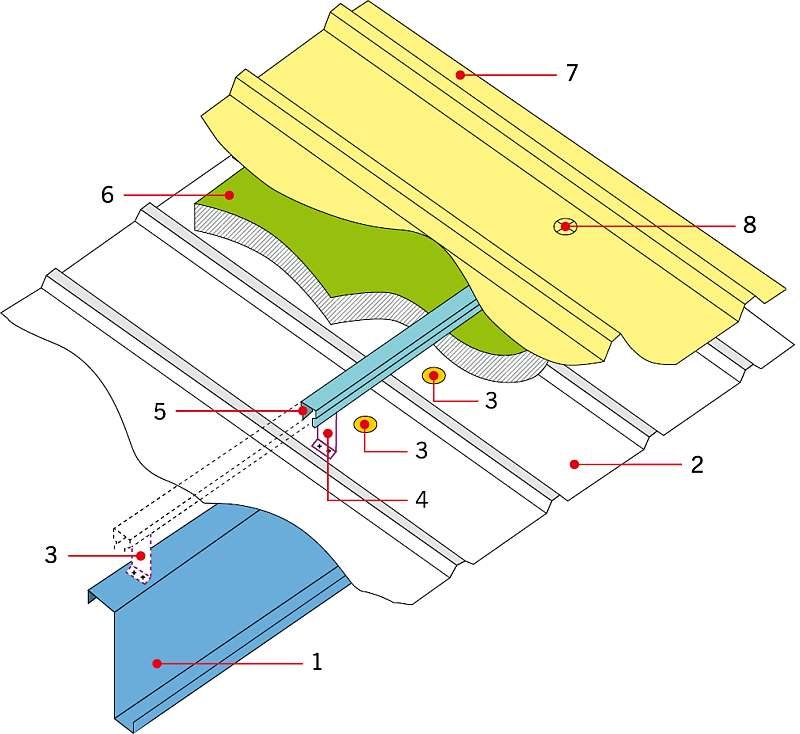

RYS. 3. Schemat konstrukcji: 1 - rygiel dachowy, 2 - płatew, 3 - zastrzał, 4 - połączenie zastrzału z płatwią lub ryglem dachowym, 5 - połączenie płatwi z ryglem dachowym, 6 - blacha fałdowa, 7 - połączenie blachy fałdowej z płatwią; rys. archiwum autora

Jeśli usztywnienie z blach fałdowych uwzględnia się w ocenie nośności i stateczności pojedynczych elementów (np. płatwi, rygli ściennych), to są one klasy konstrukcyjnej II.

Konstrukcje projektowane z założeniem, że blacha fałdowa przenosi tylko obciążenia poprzeczne i przekazuje je na układ konstrukcyjny, zalicza się do klasy konstrukcyjnej III.

W badanej hali wewnętrzna blacha fałdowa klasy konstrukcyjnej II jest częścią składową jej ustroju nośnego (RYS. 3).

Wewnętrzna blacha fałdowa 6 zapewnia niezbędną nośność oraz stateczność płatwiom 2 (gdy jest z nimi połączona łącznikami 7 w dolinie każdej fałdy).

Z kolei płatwie 2 są elementem składowym poprzecznego stężenia połaciowego układów poprzecznych hali, a także wraz z zastrzałami 3 stanowią boczne usztywnienie przed zwichrzeniem rygli dachowych 1.

W tym też sensie wewnętrzna blacha fałdowa 6 (podobnie jak stężenia prętowe) jest elementem głównego ustroju nośnego obiektu.

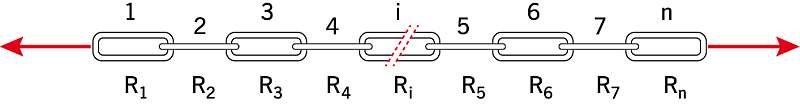

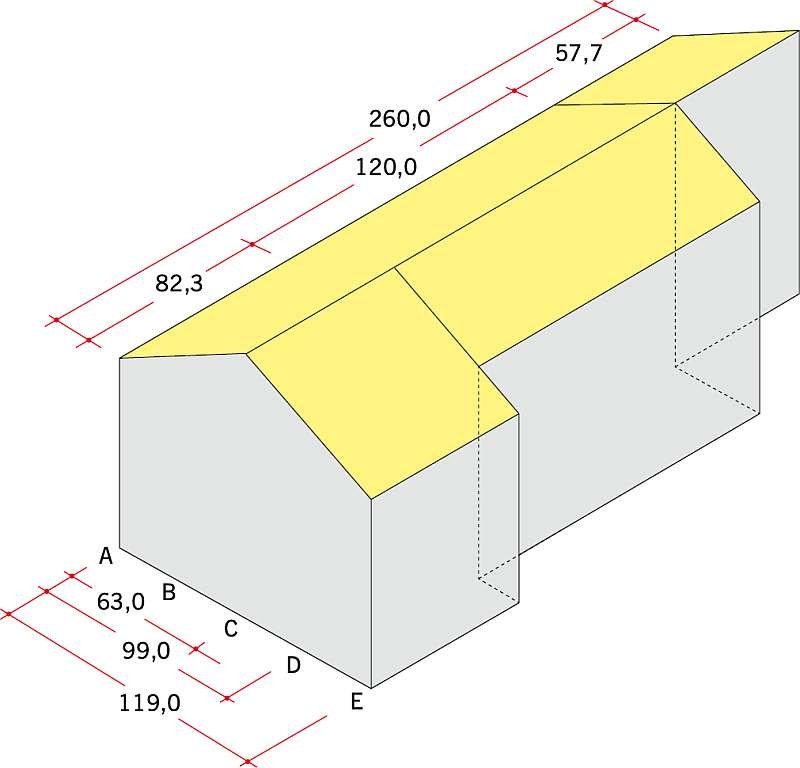

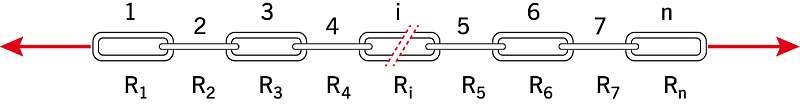

Ten system konstrukcyjny hali jest o szeregowym modelu niezawodnościowym, którego schemat ideowy pokazano na RYS. 4 [2]. W skład minimalnego krytycznego zbioru (MKZ) tego systemu konstrukcyjnego wchodzi jeden element sprawczy (RYS. 5).

Znaczy to, że wyczerpanie nośności np. płatwi 2 lub blachy fałdowej 6, lub połączenia jej płatwią 7 (jak w badanym przypadku) itd. prowadzi do geometrycznej zmienności całego systemu konstrukcyjnego hali (awarii).

O nośności szeregowego systemu konstrukcyjnego decyduje wagowa nośność jego najsłabszego elementu sprawczego (najsłabszego ogniwa w łańcuchu - RYS. 4).

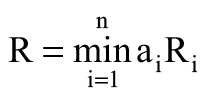

W konstrukcjach o szeregowym modelu niezawodnościowym o nośności granicznej systemu R decyduje wagowa (aiRi) nośność najsłabszego elementu sprawczego ustroju [2]. Nośność graniczna R konstrukcji szeregowo złożonej z elementów sprawczych wynosi:

(1)

(1)

gdzie:

Ri - nośność graniczna i-tego elementu sprawczego konstrukcji,

ai - waga i-tego elementu sprawczego konstrukcji,

n - liczba elementów sprawczych konstrukcji.

Tak zdefiniowana nośność graniczna szeregowego systemu konstrukcyjnego sprowadza się do koncepcji najsłabszego ogniwa w łańcuchu niezawodnościowym, gdyż oczywiste jest, iż awaria ustroju jest generowana przez element sprawczy, w którym jest największy stosunek siły wewnętrznej do jego nośności.

W badanym przypadku elementem sprawczym ustroju nośnego jest skorodowane połączenie 7 o niedostatecznej nośności.

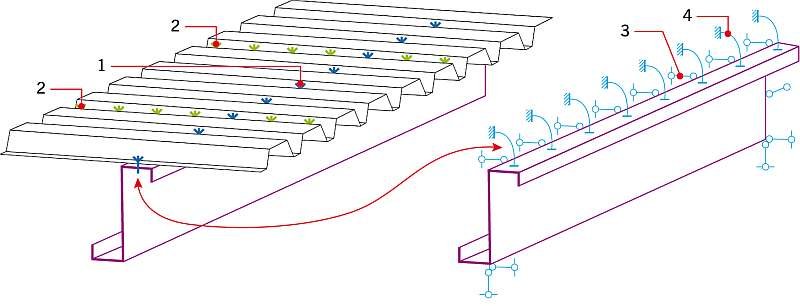

Pełne ciągłe stężenie boczne płatwi, które ogranicza przemieszczenia w płaszczyźnie połaci dachu, można uzyskać za pomocą blachy fałdowej (RYS. 6-7). Musi być ona połączona w sposób ciągły (gęsty) dolnymi fałdami z pasem górnym kratownicy.

Wówczas krępuje przemieszczenia liniowe, a także kątowe pasa górnego kratownicy. To skrępowanie wydatnie podnosi nośność płatwi z warunku jej wyboczenia w płaszczyźnie połaci dachu, a także zwichrzenia.

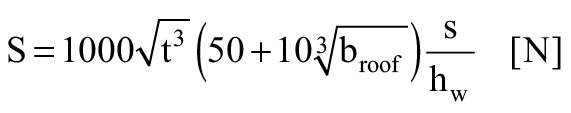

Sztywność postaciową S blachy fałdowej połączonej z pasem górnym płatwi w dolinie każdej fałdy, po obu stronach zakładki i na obu brzegach można obliczać ze wzoru [3]:

(2)

(2)

Pas górny płatwi uważa się za stężony w płaszczyźnie poszycia dachu [3], gdy spełniony jest warunek:

(3)

(3)

We wzorach (2) i (3) zastosowano oznaczenia według normy PN-EN 1993-1-3:2006 [3].

Aby blachę fałdową można było uznać za usztywnienie tarczowe, należy ją połączyć w każdej fałdzie z pasem płatwi. Jeśli są one w co drugiej fałdzie, to zamiast S w (3) przyjmuje się 0,2S, tj. aż 5-krotnie mniejszą sztywność postaciową poszycia. Świadczy to o wadze gęstości wymienionych połączeń w ocenie usztywniania tarczowego z blach fałdowych.

Ponadto należy dać łączniki wzdłużne 2, "zszywające" ze sobą sąsiednie arkusze blach fałdowych (RYS. 6). Ich rozstaw nie może przekraczać 300 mm.

RYS. 6-7. Schemat stężenia płatwi tarczą z blachy fałdowej: model fizyczny (6), model obliczeniowy (7); 1 - łącznik główny, 2 - łącznik wzdłużny, 3 - więź ograniczająca przemieszczenie boczne płatwi, 4 - więź ograniczająca skręcanie płatwi; rys.archiwum autora

W przypadku obciążeń "unoszących" podkładki pod łbami łączników muszą być o odpowiedniej średnicy, aby nie występowało zniszczenie blachy w wyniku przeciągania łba łącznika. Jeśli te warunki są spełnione, wówczas blacha fałdowa krępuje przemieszczenia liniowe (w płaszczyźnie połaci), a także kątowe przylegającego pasa górnego płatwi (RYS. 7).

To skrępowanie wydatnie podnosi nośność płatwi z warunku zwichrzenia.

Zadanie konstrukcyjne blach fałdowych jako usztywnienia i stężenia ustroju nośnego nakłada obowiązek szczególnie starannego wykonawstwa ich połączeń ze stężanym elementem (np. płatwią). Jakość ich wykonania powinna podlegać kontroli i odbiorowi technicznemu [4] (podobnie jak zbrojenia w konstrukcjach żelbetowych).

W strefie "gorącej" hali stwierdzono korozyjne uszkodzenia połączeń wewnętrznych blach fałdowych z płatwiami P i w związku z tym nie stanowią one skutecznego, zakładanego w projekcie bocznego i przeciwskrętnego usztywnienia płatwi P.

Z wykonanych obliczeń statyczno-wytrzymałościowych wynika, że nośność niestężonych blachą fałdową płatwi P od prognozowanych obciążeń jest przekroczona o 156%, co stanowi zagrożenie awaryjne hali.

Analiza zakresu i sposobu modernizacji obudowy dachu hali

W związku z bardzo złym stanem technicznym i potrzebą remontu obudowy dachu hali wykonano analizę zastosowania rozwiązań alternatywnych w stosunku do rozwiązania istniejącego. Z badań roli konstrukcyjnej i mechanizmu destrukcji korozyjnej obudowy dachu hali wynika, że poprawne rozwiązanie powinno spełniać następujące kryteria (postulaty):

- zapewnić usztywnienie "boczne" i przeciwskrętne płatwiom P,

- w wewnętrznej konstrukcji obudowy dachu nie powinny znajdować się stalowe elementy (gdyż mogą one stanowić mostki termiczne inicjujące korozję),

- ograniczyć lub wyeliminować penetrację agresywnych mediów w obudowę dachu.

Uwzględniając m.in. powyższe postulaty, poddano analizie stosowane i technicznie realne zamienne rozwiązania obudowy dachu hali.

Ze względu na bezpieczeństwo konstrukcji nośnej hali (jej nośność) jako imperatywny należy uznać pierwszy postulat.

Analizowano zastosowanie płyt warstwowych na obudowę dachu hali. To rozwiązanie nie spełnia pierwszego wymienionego kryterium, gdyż płyty warstwowe są łączone do płatwi długimi wkrętami o dużej podatności oraz ich krawędzie podłużne nie są łączone między sobą. Sprawia to, że płyty warstwowe nie mogą być uznane za bezpieczne usztywnienie płatwi P.

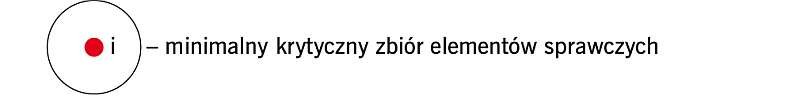

RYS. 8. Zaproponowana konstrukcja obudowy dachu hali: 1 – płatew, 2 – blacha fałdowa, 3 – łącznik blachy fałdowej, 4 – izolacja termiczna z natryskowej pianki poliuretanowej, 5 – natryskowa izolacja przeciwwodna; rys. archiwum autora

Rozpatrzono przejęcie obudowy dachu hali składającej się z wewnętrznej blachy fałdowej połączonej z płatwiami P (spełniającej zadanie usztywnienia płatwi oraz przenoszenia obciążeń od ciężaru własnego, śniegu i wiatru), paroizolacji (np. z folii PVC), termoizolacji (np. ze styropianu, wełny mineralnej, natrysku pianki poliuretanowej) i izolacji przeciwwodnej (np. z papy bitumicznej, zbrojonej membrany dachowej, natryskowej izolacji wodoszczelnej).

Na RYS. 8 pokazano zaproponowaną obudowę dachu składającą się z blachy fałdowej (konstrukcyjnej), natrysku pianki poliuretanowej i natryskowej izolacji przeciwwodnej.

Pianka poliuretanowa przylega bezpośrednio do blachy fałdowej, uszczelnia obudowę i ogranicza penetrację agresywnych mediów w obudowę dachu.

Wnioski i uwagi końcowe

W projekcie obudowy dachu nie uwzględniono w sposób właściwy występujących w badanej hali oddziaływań technologicznych, tj.:

- wydzielania się agresywnych korozyjnie mediów,

- wysokiej temperatury pod dachem hali,

- bardzo dużej wilgotności i braku właściwej wentylacji.

Ponadto jako błędne należy ocenić:

- zastosowane rozwiązanie konstrukcyjne obudowy dachowej, tj. brak paraizolacji i brak wentylacji,

- występowanie mostków termicznych,

- przyjęcie zbyt cienkich ścianek (0,55 mm) wewnętrznych oraz zewnętrznych blach fałdowych,

- niedostateczne zabezpieczenie antykorozyjne blach fałdowych.

Blachy fałdowe klasy konstrukcyjnej I i II (gdy uwzględnia się ich udział w ocenie wytężenia głównego ustroju nośnego lub pojedynczych prętów) są nie tylko płytą osłonową, przenoszącą obciążenia poprzeczne (m.in. od śniegu i wiatru), lecz także tężnikiem tarczowo-płytowym, tj. częścią składową ustroju nośnego obiektu, która zapewnia mu niezbędną sztywność oraz stateczność. W tym też sensie (podobnie jak np. stężenia prętowe) może być ona elementem głównej konstrukcji nośnej obiektu.

Usztywniające ustrój nośny zadanie konstrukcyjne blach trapezowych nakłada obowiązek szczególnie starannego wykonawstwa ich połączeń ze stężanymi elementami. Jakość ich wykonania podlega kontroli i odbiorowi technicznemu [4].

Ponadto w projektach takich obiektów powinny być oznaczone blachy fałdowe, które pełnią stężające zadanie konstrukcyjne.

Dodatkowo w zrealizowanych dachach muszą być umieszczone tablice ostrzegawcze informujące o zakazie ich modernizacji bez wykonania wcześniejszych sprawdzeń statyczno-wytrzymałościowych.

Według prEN 1090-4 [4] grubość ścianek blach fałdowych nie może być mniejsza niż 0,7 mm.

Literatura

- A. Biegus, "Zagrożenie awaryjne hali stalowej spowodowane korozją jej obudowy dachowej”, XXVII Konferencja Naukowo-Techniczna „Awarie Budowlane", Międzyzdroje 2015.

- A. Biegus, "Probabilistyczna analiza konstrukcji stalowych", Wydawnictwo Naukowe PWN, Warszawa-Wrocław 1999.

- PN-EN 1993-1-3:2006, "Eurokod 3: Projektowanie konstrukcji stalowych. Część 1-1: Reguły ogólne. Reguły uzupełniające dla konstrukcji z kształtowników i blach profilowanych na zimno".

- prEN 1090-4, "Execution of steel structures and aluminium structures. EuropeanCommittee for Standardization".