Otuliny techniczne w budownictwie

Armacell

Otuliny techniczne to grupy powłokowych materiałów izolacyjnych. Ich przeznaczeniem jest ochrona i zabezpieczanie zewnętrznych powierzchni instalacji i przewodów sieci przemysłowych, dystrybucyjnych, klimatyzacyjno-wentylacyjnych, a także armatury i urządzeń przed uszkodzeniami fizycznymi oraz przed obniżeniem jakości funkcji użytkowych bądź ich utraty; przy instalacjach ciepłowniczych – ochrona osób przed poparzeniem, przy instalacjach elektrycznych – przed porażeniem. Służą do montażu izolacji zimno- i ciepłochronnych, akustycznych, antywibracyjnych, przeciwpożarowych, przeciwwodnych i przeciwkondensacyjnych.

Zobacz także

Hydropath Sp. z o.o. Przemysłowy uzdatniacz wody – jak poprawić jakość wody w twojej instalacji

Uzdatniacz wody to niezbędne urządzenie w każdym domu i przedsiębiorstwie, które pozwala na poprawę jakości wody pitnej oraz użytkowej. W niniejszym artykule przyjrzymy się różnym rodzajom uzdatniaczy,...

Uzdatniacz wody to niezbędne urządzenie w każdym domu i przedsiębiorstwie, które pozwala na poprawę jakości wody pitnej oraz użytkowej. W niniejszym artykule przyjrzymy się różnym rodzajom uzdatniaczy, zmiękczaczy wody, ich zaletom i zastosowaniom.

Gamrat Technologie wykorzystywane w produkcji rur

W nowoczesnym przemyśle i budownictwie rury odgrywają kluczową rolę w tworzeniu niezawodnych i trwałych systemów do przesyłu wody, ścieków oraz innych substancji. Technologie wykorzystywane w produkcji...

W nowoczesnym przemyśle i budownictwie rury odgrywają kluczową rolę w tworzeniu niezawodnych i trwałych systemów do przesyłu wody, ścieków oraz innych substancji. Technologie wykorzystywane w produkcji rur ewoluowały, oferując materiały i rozwiązania dostosowane do szerokiego spektrum zastosowań, od prostych instalacji domowych po skomplikowane systemy przemysłowe. Wśród najpopularniejszych materiałów wykorzystywanych do produkcji rur znajdują się polietylen (PE), polichlorek winylu (PVC) i stal....

Zawód Typer Rekuperacja czy wentylacja grawitacyjna – na co postawić?

W dzisiejszych czasach dbanie o odpowiednią jakość powietrza w pomieszczeniach stało się kluczowym elementem zdrowego stylu życia. W związku z tym coraz więcej osób zastanawia się nad wyborem odpowiedniego...

W dzisiejszych czasach dbanie o odpowiednią jakość powietrza w pomieszczeniach stało się kluczowym elementem zdrowego stylu życia. W związku z tym coraz więcej osób zastanawia się nad wyborem odpowiedniego systemu wentylacyjnego. Dwa popularne rozwiązania to rekuperacja i wentylacja grawitacyjna. Czym się charakteryzują i która z nich uchodzi za lepsze rozwiązanie? Poznajcie najważniejsze informacje dotyczące każdej z proponowanych opcji.

Norma PN-ISO 9229:2005 – „Izolacja cieplna – Materiały, wyroby i systemy” definiuje otulinę jako „wstępnie uformowany wyrób o kształcie pierścienia cylindrycznego opcjonalnie rozcięty wzdłuż, w celu ułatwienia montażu” i rozszerza to pojęcie również o „płaskie elastyczne elementy, które mogą być montowane na zewnętrznej powierzchni rur”.

Do otulin powinno się również zaliczać te materiały izolacyjne rozcinane lub owijane w postaci mat (otulające), które wykorzystywane są także do izolowania wszelkich powierzchni ścianek w przekroju tworzących figury zamknięte o kształcie innym niż koło, oraz sztywne izolacje składane z dopasowanych ze sobą fragmentów (tzw. łubki).

Tymi sposobami izoluje się przecież powierzchnie złącz zaworów, kolanka, podciągi, zasuwy itp. Otulinę stanowią też gotowe rękawy o średnicach wewnętrznych zgodnych ze średnicą izolowanego materiału, które są na niego nasuwane (nienacinane). Cechą szczególną otulin jest ich przystosowanie do izolowania takich zewnętrznych powierzchni przewodów i instalacji, których nie można wykonać za pomocą innych materiałów izolacyjnych płytowych i arkuszowych. Profil wewnętrznej powierzchni otuliny zachowuje dokładność jej przylegania do izolowanej płaszczyzny, a właściwy jej dobór (np. pod względem grubości izolacji) z powodzeniem spełnia oczekiwane zadanie.

Fot. 1. Widok otuliny instalacji grzewczych z nieodległej nam epoki. Rurę ocieplano, obkładając ją azbestem lub watą szklaną, owijano płótnem i gipsowano.

Fot. 2. Przykład wymiany instalacji magistrali ciepłowniczej w szachcie z rur dawnego typu izolowanych watą szklaną/azbestem na rury preizolowane.

W czym wybierać

Piankowe tworzywa sztuczne są znacznie efektywniejsze od niedawnych sposobów izolowania rur, gdzie otulinę wykonywano, nakładając azbest lub watę szklaną na ich powierzchnie, owijano je gałganami i gipsowano na mokro (fot. 1).

Utworzony w ten sposób pancerz podatny był na uderzenia i odpadał, odsłaniając warstwę izolacyjną. Jego powierzchnię łatwo pokrywał kurz i brud, co było niemożliwe do usunięcia. Wszelkie zakamarki z czasem stawały się siedliskiem dla robactwa i gryzoni (wilgoć bytowa i ciepło).

Izolacje azbestowo-gipsowe itp. jeszcze dzisiaj spotyka się w wielu piwnicach na instalacjach c.o. albo odkrywa przy remontach magistrali ciepłowniczych (fot. 2). Współcześnie stosowane otuliny wykonywane są z:

- wełny mineralnej: skalnej i szklanej,

- spienionych poliuretanów,

- spienionego polietylenu,

- komórkowych elastomerów (kauczuków syntetycznych).

Spotyka się także otuliny wykonane ze spienionego polistyrenu (styropianowe), izocyjanurowe (PIR), szklane, ceramiczne oraz z innych materiałów dopuszczonych do stosowania.

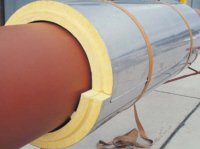

Podstawowym zadaniem otulin z wełny mineralnej (szklanej i skalnej) jest zabezpieczenie przewodów instalacyjnych przed emisją ciepła i dźwięków (tłumią hałas generowany przez wibracje instalacji spowodowane przepływem medium lub dźwiękami uderzeniowymi przenoszonymi przez obudowę przewodów), a także – na skutek niwelowania różnic termicznych na ich powierzchniach – ochrony przeciw kondensacji pary wodnej i zmianom liniowych instalacji (wydłużenia, względnie skurcze) na skutek wahań termicznych.

Dodatkowe zabezpieczenie (płaszcz) chroni otulinę i instalację przed uszkodzeniami mechanicznymi, a ludzi – przed ryzykiem poparzenia.

Współczynnik λ dla otulin z wełny zazwyczaj zawarty jest w zakresach 0,040–0,060 W/(m·K). Znaczna wytrzymałość termiczna wełny sprawia, że materiał ten jest wręcz niezastąpiony w przypadkach izolacji przewodów instalacyjnych wystawionych na działanie wysokich temperatur (izolacje instalacji urządzeń grzewczych, przeciwpożarowych, kominów i kanałów spalinowych), instalacji centralnego ogrzewania (w tym transport technologicznej przegrzanej pary wodnej), rurociągów itp.

Otuliny dobrze spełniają też zadania w izolacjach niskotemperaturowych (np. w instalacjach z wodą lodową), wodno-kanalizacyjnych, wentylacyjnych. Są one niepalne, chemicznie neutralne oraz odporne na degradację spowodowaną mikroorganizmami.

Ogólnie ich asortyment charakteryzuje się:

- zróżnicowaniem produktu pod względem przekrojów średnic izolowanych przewodów i dopasowanych do nich rozmaitych grubości warstwy izolacji (dobiera się ją, by uzyskać efektywną izolację termiczną), gęstości, wykończenia,

- przeznaczeniem – poprzez wskazanie celu, jaki otulina ma spełniać. W tej grupie charakterystyczna jest grupa tzw. otulin lamellowych (o układzie włókien prostopadłym do powierzchni licowej instalacji), które jednostronnie naklejone są na warstwę folii aluminiowej. Takie wełny w formie mat można łatwo zwijać w rulon i łączyć końce. Znajdują zastosowanie w izolacji kanałów wentylacyjnych i klimatyzacyjnych, a także parowych instalacji wysokotemperaturowych o zmiennych kształtach. Ich elastyczność pozwala na dokładne dopasowanie otuliny do każdego kształtu izolowanej powierzchni. Dodatkowo powłoka ALU ma właściwości odbijania promieni cieplnych, zwiększa wytrzymałość mechaniczną na ściskanie, zwiększa opór dyfuzji pary wodnej, ponadto ułatwia utrzymanie instalacji w czystości (usprawnia usunięcie z jej powierzchni osadów, pyłów czy kurzu) (fot. 3).

Otuliny poliuretanowe optymalnie sprawdzają się w instalacjach c.o., grzewczych (wody ciepłej i przegrzanej), ciepłowniczych sieciach przesyłowych, systemach klimatyzacyjnych i wentylacyjnych.

Współczynnik λ dla nich zawiera się w granicach 0,025–0,040 W/(m·K). Mają ograniczoną chłonność wody (0,8–1,1% obj.). Nie atakują ich grzyby, owady i gryzonie. W większości są chemoodporne. W zależności od rodzaju mogą sprawdzać się zarówno w bardzo niskich temperaturach (–200°C), jak i ekstremalnie wysokich temperaturach mediów grzewczych (nawet do 200°C).

Mogą być montowane jako otuliny jedno- i dwuwarstwowe. Otuliny jednowarstwowe eksploatowane są przy temperaturach użytkowych od –60°C do +135/150°C (pow. 135°C przegrzanie krótkotrwałe).

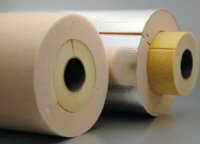

Z uwagi na słabą odporność powłok PUR na promienie UV i czynniki mechaniczne otuliny poddawane wpływom atmosferycznym osłania się warstwami ochronnymi (np. metalowymi płaszczami, foliami aluminiowymi zbrojonymi włóknem szklanym itp.). Otulane taką izolacją instalacje węzłów cieplnych (w budownictwie mieszkaniowym, biurach, sklepach, marketach i innych lokalach oraz w budownictwie przemysłowym) zazwyczaj pokrywa się płaszczem z folii PVC. Ze względu na sztywność materiału producenci wytwarzają otuliny PUR w odcinkach prostych oraz zakrzywionych (na łuki, kolana), a także przystosowane na wymiar wymienników ciepła, zaworów, odmulaczy itp. (fot. 4 i 5).

Fot. 4. Przykład otuliny dwuwarstwowej. Warstwę zewnętrzną stanowi PUR, wewnętrzną zaś – wełna szklana. Od lewej: otulina bez płaszcza, po prawej – z płaszczem (folia ALU).

Fot. 5. Wygląd odcinka otuliny PUR na rurociągu. Uwagę zwraca przestrzeń technologiczna pomiędzy powierzchnią rurociągu a otuliną; w tym przypadku pustka powietrzna działa jako dodatkowa warstwa izolująca. Nieprzyleganie otuliny bezpośrednio do powierzchni rurociągu znacznie ogranicza przebieg ewentualnych procesów termicznego rozkładu PUR w kontakcie z rurą. W rogu: łubek otuliny.

Z uwagi na konieczność ich dopasowania do powierzchni izolowanej mogą być wytwarzane według trzech metod:

- spieniania warstwy izolacyjnej PUR bezpośrednio na izolowanej powierzchni (tzw. rury preizolowane),

- wycinania otulin z bloków pianki,

- składania otuliny z jej części dopasowanych do izolowanej powierzchni (tzw. łubki).

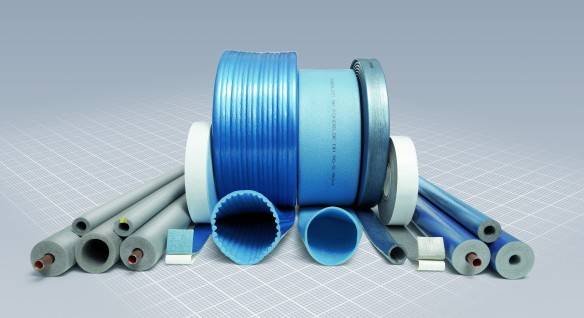

Fot. 6. Zestaw otulin z kauczuku syntetycznego przeznaczonych do izolowania przewodów instalacyjnych. Na zdjęciu widoczne są otuliny z bocznym rozcięciem oraz otuliny pełne, które można naciągać na izolowane przewody, a także taśma klejąca, służąca do montażu otulin rozcinanych.

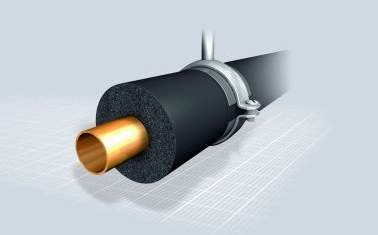

Otuliny z pianek polietylenowych (PE) i elastomerowe (z kauczuków syntetycznych), (fot. 6, 7 i 8) obok dobrych właściwości termoizolacyjnych mają również świetne właściwości fonoizolacyjne i antyroszeniowe. Ich wysoka elastyczność pozwala na bezpośrednie przyleganie produktu do izolowanych powierzchni i przy połączeniach klejonych nadaje izolacjom optymalną szczelność.

Z tych powodów dobrze sprawdzają się w technice grzewczej i sanitarnej (izolacje rur z ciepłą i zimną wodą, instalacje grzewcze i chłodnicze). Ze względu na giętkość i miękkość dobrze sprawdzają się na instalacjach o skomplikowanych kształtach. Dobrze amortyzują też uderzenia.

Zakres roboczych temperatur dla otulin PE mieści się w przedziale od –45°C do +95/105°C, a dla elastomerów może sięgać wartości od –200°C do nawet +175°C, co predestynuje je do zastosowań w instalacjach specjalnych, w tym instalacjach ciekłych gazów technicznych.

W obu przypadkach (w zależności od rodzaju materiału) współczynnik λ może przyjmować wartość od 0,030 do 0,040 W/(m·K). Te rodzaje otulin mają zwiększoną odporność na działanie wielu związków chemicznych (w tym na korozję atmosferyczną i czynniki biologiczne), wodę, wilgoć. Niestety, otuliny takie podatne są na uszkodzenia mechaniczne, promieniowanie UV i IR (podczerwień) i z tego powodu zazwyczaj fabrycznie osłaniane są od zewnątrz powłokami ochronnymi, a w instalacjach prowadzone w szachtach (fot. 2). Wytrzymałość mechaniczna elastomerów jest jednakże większa od PE.

Otuliny ze styropianu (fot. 9) stosowane są w urządzeniach cieplnych i chłodniczych, których temperatura robocza powierzchni nie przekracza +80°C. Ich wartości λ mieszczą się w granicach 0,030–0,040 W/(m·K). Zalety użytkowe to: duża wytrzymałość mechaniczna i znaczna hydrofobowość, a wady – niska odporność na substancje chemiczne oraz temperatury przekraczające podany graniczny próg, powodujące rozkład termiczny otuliny.

Najczęstsze ich zadania to: ochrona termiczna instalacji przed utratą ciepła oraz oddziaływaniem mrozu, zabezpieczenie instalacji przed uszkodzeniem mechanicznym (pierwsze uderzenie następuje na otulinę), redukcja hałasu. Dla wzmocnienia mechanicznego można je ochraniać folią aluminiową, a dla zabezpieczenia przed emisją promieniowania cieplnego i utrzymaniem instalacji w czystości – metalizowanymi powłokami typu ALU-PET (politereftalan etylu metalizowane aluminium).

Otuliny szklane i ceramiczne stosowane są przede wszystkim w przemyśle do izolacji przewodów i rur w instalacjach wysokotemperaturowych (np. w hutnictwie, przemyśle koksowniczym, w pobliżu wanien i kadzi z płynnym metalem, w kolektorach wydechowych urządzeń i maszyn przemysłowych, energetyce itp.). Chronią instalacje przed zniszczeniem termicznym, przeciwdziałają awariom sieci, zabezpieczają osoby przed przypadkowym oparzeniem. Stosowane są na instalacjach w formie koszulek i oplotów (fot. 10). Ten typ izolacji może wytrzymywać temperatury dochodzące nawet do +1400°C (z włókien ceramicznych)3).

Jak izolować

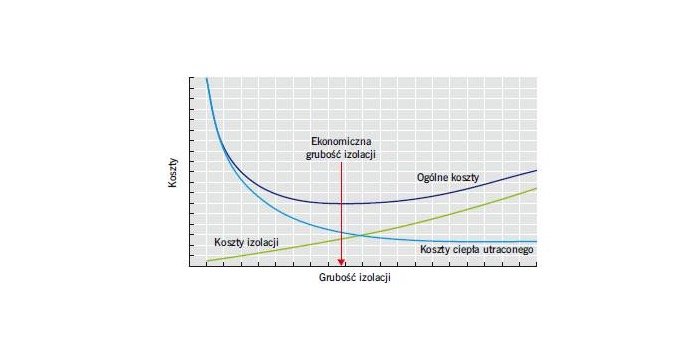

Właściwie dobrana izolacja spełnia rozmaite funkcje ochronne, a jednocześnie przedłuża żywotność instalacji, zmniejsza stopień jej awaryjności, daje poczucie komfortu i estetyki oraz przynosi korzyści ekonomiczne wynikające z eksploatacji. Wybór rodzaju izolacji i sposób jej montażu są więc sprawami nadrzędnymi.

Rozpoczęcie prac montażowych powinno być poprzedzone wykonaniem projektu. Obok rysunku muszą się w nim znaleźć wszelkie informacje techniczne niezbędne do dokonania wyboru odpowiednich otulin: określone długości i średnice rur, długości odcinków ich zagięcia, informacje o właściwościach materiału instalacji, która ma być izolowana, wiedza o temperaturze roboczej, jakiej będzie poddawana instalacja itp.

Dokładne rozpoznanie instalacji, funkcji i celu jej ochrony pomaga dokonać racjonalnego wyboru. Wiadomo na przykład, że ścianki rur metalowych (a szczególnie miedzianych) nagrzewają/chłodzą się łatwiej pod wpływem czynników termicznych niż ścianki rur z tworzyw sztucznych, a zatem ich zaizolowanie porównawczo wymaga stosowania otulin o zwiększonych grubościach warstwy izolującej.

Ścianki rury z tworzyw sztucznych w mniejszym stopniu przewodzą ciepło i z tego powodu można je porównawczo izolować otulinami o mniejszych grubościach warstwy izolującej. Unikanie błędów i optymalny wybór właściwej otuliny najpewniej gwarantuje współpraca z jej producentem (serwisem technicznym). Takie postępowanie zaleca się szczególnie przy skomplikowanych technicznie pracach montażowych.

Właściwie dobrana izolacja spełnia rozmaite funkcje ochronne, a jednocześnie przedłuża żywotność instalacji, zmniejsza stopień jej awaryjności, daje poczucie komfortu i estetyki oraz przynosi korzyści ekonomiczne wynikające z eksploatacji. Wybór rodzaju izolacji i sposób jej montażu są więc sprawami nadrzędnymi.

Rozpoczęcie prac montażowych powinno być poprzedzone wykonaniem projektu. Obok rysunku muszą się w nim znaleźć wszelkie informacje techniczne niezbędne do dokonania wyboru odpowiednich otulin: określone długości i średnice rur, długości odcinków ich zagięcia, informacje o właściwościach materiału instalacji, która ma być izolowana, wiedza o temperaturze roboczej, jakiej będzie poddawana instalacja itp.

Dokładne rozpoznanie instalacji, funkcji i celu jej ochrony pomaga dokonać racjonalnego wyboru. Wiadomo na przykład, że ścianki rur metalowych (a szczególnie miedzianych) nagrzewają/chłodzą się łatwiej pod wpływem czynników termicznych niż ścianki rur z tworzyw sztucznych, a zatem ich zaizolowanie porównawczo wymaga stosowania otulin o zwiększonych grubościach warstwy izolującej.

Ścianki rury z tworzyw sztucznych w mniejszym stopniu przewodzą ciepło i z tego powodu można je porównawczo izolować otulinami o mniejszych grubościach warstwy izolującej. Unikanie błędów i optymalny wybór właściwej otuliny najpewniej gwarantuje współpraca z jej producentem (serwisem technicznym). Takie postępowanie zaleca się szczególnie przy skomplikowanych technicznie pracach montażowych.

Skuteczną ochronę instalacji warunkują następujące zalecenia.

- Dobór rodzaju izolacji otuliny, jej grubości oraz montaż powinien być prawidłowy. Decydujący warunek stawiają normy technologiczne (sanitarne, budowlane, ppoż. i in.), które muszą być zachowane już na etapie tworzenia planu.

Normy te narzucają parametry techniczne, które rzutują później na swobodę korzystania z materiału, który tworzyć będzie izolowaną sieć rurociągu (rury, połączenia, zawory itp.); od wewnątrz bezpośrednio stykać z przesyłanym medium, od zewnątrz zaś wystawionym na bezpośrednie działanie czynników środowiskowych (np. środowisko w kanale podziemnym – temperatura, wilgotność, wentylacja, toksyny, opary, bezpośrednio w gruncie na określonej głębokości i określonej strukturze – glina, iły, piasek itp., warunki naturalnego podpiwniczenia, linia napowietrzna, kotłownia, hala fabryczna i in.), uszkodzenia mechaniczne, czynniki agresywne, takie jak wilgoć, korozja, ogień, światło, zimno–ciepło, wibracje i inne.

W zależności od warunków stosować można różne typy i rodzaje izolacji. Skuteczną ochroną jest odpowiednia grubość izolacji, tzn. taka, aby temperatura ścianki izolacji nie powodowała zjawiska kondensacji zachodzącej na styku jej powierzchni. - Izolacja na całej długości instalacji powinna być szczelna. Jakiekolwiek „przerwy” w izolacji lub nieszczelności na łączeniach powodują zakłócenia w prawidłowym funkcjonowaniu instalacji. Ze szczególną uwagą należy zadbać o te miejsca, w których z instalacji wystają elementy nieizolowane (pokrętła zaworów, manometry, wsporniki itp.).

- Niezbędna jest znajomość warunków „pracy” otuliny. Przy doborze izolacji należy uwzględniać temperaturę czynnika grzewczego/chłodzącego oraz ewentualnie temperaturę otoczenia, jeśli odbiega ona znacznie od typowej. Dopuszczalne temperatury czynnika podawane są przez producentów izolacji.

- Wybierając rodzaj otuliny, warto zaznajomić się z charakterystyką materiału izolacyjnego. Zwraca się uwagę zgodnie z potrzebą na jego rodzaj, gęstość, skuteczność izolacji, odporność ogniową, temperaturową, chemiczną, właściwości ekologiczne (chemiczne, biologiczne, możliwość pylenia, toksyczność), wytrzymałość na ściskanie, estetykę, stopień trudności montażu, ograniczenia stosowania oraz koszty realizacji.

- Podstawową wskazówkę o materiale daje wartość współczynnika przewodzenia ciepła λ. W wielu wypadkach muszą być znane wartości określone dla różnych temperatur. Im niższa jego wartość dla danego materiału (a więc materiał lepiej chroniony jest przed stratami ciepła), tym mniejsza może być średnica otuliny. Jest to szczególnie istotne tam, gdzie nie ma zbyt wiele miejsca na instalacje (np. ograniczenia mogą wynikać z wielkości zagłębienia szczelin w ścianach, rozmiaru średnic kanałów instalacyjnych, sąsiedztwa magistrali instalacji itp.).

Dość istotna może też okazać się informacja o wartości współczynnika przenikania dyfuzyjnego pary wodnej. Im ta wartość jest wyższa, tym gorzej otulina wchłania wodę, tym otulina jest lepsza. Właściwości hydrofobowe materiału izolacyjnego i stopień jego zawilgocenia należy brać pod uwagę, ponieważ obecność wody pogarsza jego właściwości izolacyjne, a w przypadku materiałów higroskopijnych (np. wełny mineralnej) może je nawet zniweczyć. - Montaż otulin wymaga przestrzegania zaleceń producenta. Należy pamiętać, że otuliny muszą dokładnie przylegać do izolowanej powierzchni instalacji, dlatego trzeba je tak dobierać, aby wewnętrzna średnica otuliny odpowiadała zewnętrznej średnicy izolowanej rury. Bardzo ważne jest dokładne klejenie otuliny na złączach, sposób łączenia poszczególnych odcinków i – jeśli tego wymaga sytuacja – okrywanie otulin płaszczami ochronnymi. Należy uważać, by nie uszkodzić ich struktury przez pochopne czynności operacyjne.

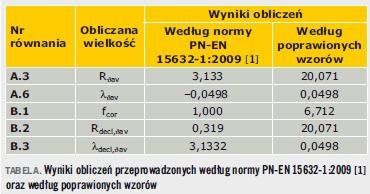

- Wyliczanie optymalnych grubości izolacji na podstawie wzorów matematycznych może niefachowcom sprawiać trudności. Dzisiaj producenci dysponują programami komputerowymi pozwalającymi na niemal błyskawiczne dobieranie żądanego materiału.

- Istotne w instalacjach jest też rozpoznanie środowiska ich „pracy”: odcinki instalacji biegnące wewnątrz obiektu, w pomieszczeniach o wzmożonej wilgotności i określonej temperaturze otoczenia, odcinki instalacji biegnących na zewnątrz, narażonych na działanie rozmaitych czynników (np. uderzenia).

- Instalacje poza budynkiem wymagają izolowania termicznego, zwłaszcza gdy znajdują się w strefie przemarzania. W takich warunkach otuliny nie powinny być bezpośrednio zasypywane ziemią (aby nie uległy zniszczeniu). Dobrze jest umieścić je w dodatkowej osłonie lub poprowadzić w szachtach.

- Rurociągi muszą być ułożone z zachowaniem właściwych odstępów umożliwiających montaż otulin. Przed przystąpieniem do montażu otulin należy sprawdzić stan techniczny instalacji, w tym jej zabezpieczenie antykorozyjne, jakość spawów/łączeń itp.