Ochrona katodowa jako jeden ze sposobów ochrony antykorozyjnej dla konstrukcji stalowych

Cathodic protection as one of the methods of anti-corrosion protection for steel structures

Podłączenie kabla ochrony katodowej do płaszczyzny gazociągu (gazociąg wysokiego ciśnienia DN1000 relacji Gustorzyn–Leśniewice); fot.: Gas-Control Polska

Korozja metali jest zjawiskiem niszczenia ich powłok i struktur pod wpływem chemicznej lub elektrochemicznej reakcji z otaczającym środowiskiem. Ich niszczenie pod wpływem zjawisk fizycznych określa się jako erozję frettingową materiału (cierną lub ścierną) i nie jest ona objęta tematem niniejszej publikacji. Ochrona katodowa kwalifikowana jest jako ochrona przed korozją elektrochemiczną.

Zobacz także

mgr inż. Krzysztof Rogosz, dr inż. Paweł Żwirek Bezpieczne instalowanie podpór do montażu urządzeń na dachach płaskich

Problematyka podpór na dachu stanowi dziś bardzo aktualny temat z uwagi na rosnące zainteresowanie fotowoltaiką, instalacjami solarnymi oraz ze względu na wzrost liczby urządzeń posadawianych na dachach...

Problematyka podpór na dachu stanowi dziś bardzo aktualny temat z uwagi na rosnące zainteresowanie fotowoltaiką, instalacjami solarnymi oraz ze względu na wzrost liczby urządzeń posadawianych na dachach w sposób nieprzenikający warstwy termo- i hydroizolacji, a przenoszący obciążenia na konstrukcję za pośrednictwem pokrycia dachowego. Systemy podpór dachowych i podstaw balastowych mają wiele zalet, ale planując ich zastosowanie, należy wziąć pod uwagę również ich ograniczenia oraz ewentualne niekorzystne...

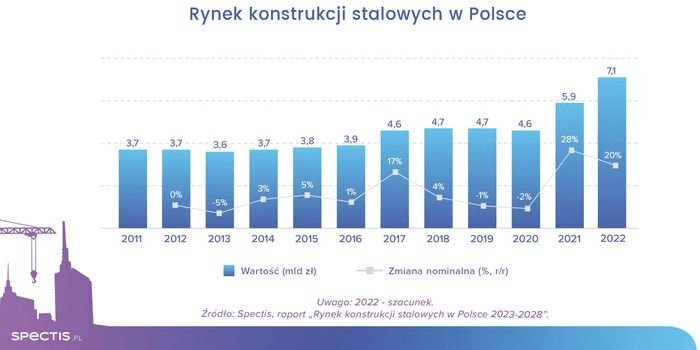

Materiały prasowe news Rynek konstrukcji stalowych w Polsce

W wyniku wzrostu popytu oraz gwałtownej zwyżki cen, w ciągu zaledwie dwóch lat wartość rynku konstrukcji stalowych w Polsce zwiększyła się o ponad połowę. Według szacunków analityków Spectis, w 2022 r....

W wyniku wzrostu popytu oraz gwałtownej zwyżki cen, w ciągu zaledwie dwóch lat wartość rynku konstrukcji stalowych w Polsce zwiększyła się o ponad połowę. Według szacunków analityków Spectis, w 2022 r. 100 największych producentów konstrukcji stalowych w Polsce wyprodukowało konstrukcje o wartości ponad 7 mld zł. Główni odbiorcy konstrukcji to budownictwo przemysłowo-magazynowe oraz szeroko rozumiana branża energetyczno-przemysłowa.

Albaterm Maty izolacyjne Iglo floor – niezawodne systemy ogrzewania podłogowego

Szukasz energooszczędnych materiałów do budowy lub termomodernizacji? Oczekujesz rozwiązań o wysokiej efektywności energetycznej? Poznaj nowoczesne maty izolacyjne Iglo floor do systemów ogrzewania podłogowego.

Szukasz energooszczędnych materiałów do budowy lub termomodernizacji? Oczekujesz rozwiązań o wysokiej efektywności energetycznej? Poznaj nowoczesne maty izolacyjne Iglo floor do systemów ogrzewania podłogowego.

*****

Artykuł prezentuje metodę ochrony katodowej stosowaną do zabezpieczenia powierzchni konstrukcji stalowych przed korozją. Przedstawiono w nim zarys teorii ochrony katodowej, zakres i kryteria jej stosowania oraz uwarunkowania doboru odpowiednich systemów sprawdzalnych w eksploatacji.

Cathodic protection as one of the methods of anti-corrosion protection for steel structures

The article presents a cathodic protection method used to protect the surfaces of steel structures against corrosion. It presents an outline of the theory of cathodic protection, the scope and criteria of its application, and the conditions for selecting appropriate systems verifiable in operation.

*****

Moje zainteresowanie problematyką ochrony katodowej wynikło z lektury rozporządzenia Ministra Klimatu i Środowiska z dnia 24 lipca 2023 r. w sprawie warunków technicznych, jakim powinny odpowiadać bazy i stacje paliw płynnych, bazy i stacje gazu płynnego, rurociągi przesyłowe dalekosiężne służące do transportu ropy naftowej i produktów naftowych i ich usytuowanie (DzU z dnia 25.08.2023 r. poz. 1707).

Zobacz też: Warunki technicznych dla baz i stacji paliw płynnych, gazowych, a także ich infrastruktury przesyłowej

W tym akcie wykonawczym zagadnienie ochrony katodowej przywołano w następujących przepisach:

- § 45.

1. Rurociąg technologiczny stalowy chroni się przed korozją z zewnątrz za pomocą odpowiednio dobranej powłoki ochronnej właściwej dla warunków jego użytkowania. W przypadku części podziemnej rurociągu technologicznego stalowego można stosować równocześnie ochronę katodową.

3. Rurociąg technologiczny podziemny ułożony w strefach oddziaływania prądów błądzących powinien być wyposażony w systemy ochrony katodowej. W przypadku zastosowania ochrony katodowej powinna ona być wykonana zgodnie z wymaganiami określonymi w Polskich Normach.

4. Rurociąg technologiczny podziemny, dla którego stosuje się ochronę katodową, powinien:

- posiadać ciągłość elektryczną;

- być odizolowany elektrycznie od obiektów niewymagających ochrony oraz od wszelkich konstrukcji i elementów o małej rezystancji przejścia względem ziemi. - § 64.

1. Nowo budowane zbiorniki stalowe powinny być zabezpieczone przed korozją za pomocą odpowiednio dobranych powłok ochronnych oraz wyposażone w zabezpieczenie przeciwkorozyjne zewnętrznych powierzchni stykających się z gruntem za pomocą ochrony katodowej, odpowiednio do wymagań określonych w Polskich Normach dotyczących tych zabezpieczeń.

2. Ochrona katodowa nie jest wymagana, jeżeli zewnętrzna powierzchnia zbiornika stykająca się z ziemią posiada powłokę, której szczelność jest monitorowana w czasie jego użytkowania. - § 71. (…)

3. Jeżeli zbiorniki podziemne stalowe są narażone na zwiększone zagrożenie korozją ze względu na występowanie prądów błądzących lub obecność bakterii redukujących siarczany, należy zastosować odpowiednie systemy ochrony katodowej eliminujące ten rodzaj zagrożenia korozyjnego. - § 94. Zbiorniki, rurociągi, podpory i konstrukcje stalowe oraz urządzenia baz gazu płynnego powinny być uziemione, z dostosowaniem do współpracy z instalacją ochrony katodowej, jeżeli jest zastosowana.

- § 113.

1. Zewnętrzne powierzchnie zbiorników stalowych podziemnych i rurociągów technologicznych stacji paliw płynnych zabezpiecza się przed działaniem korozji, stosując odpowiednie powłoki ochronne.

2. Jeżeli zbiornik lub rurociąg, o których mowa w ust. 1, są narażone na zwiększone zagrożenie korozją ze względu

na występowanie prądów błądzących lub obecność bakterii redukujących siarczany, należy zastosować odpowiednie systemy ochrony katodowej eliminujące ten rodzaj zagrożenia korozyjnego. [...]

4. Ochrona katodowa nie jest wymagana do zabezpieczenia podziemnego zbiornika stalowego lub rurociągu technologicznego, jeżeli zewnętrzna powierzchnia zbiornika stykająca się z ziemią posiada powłokę, której szczelność jest monitorowana w czasie ich użytkowania.

5. Rurociąg stalowy technologiczny, dla którego stosuje się ochronę katodową, powinien:

- posiadać ciągłość elektryczną;

- być odizolowany elektrycznie od obiektów niewymagających ochrony oraz od wszelkich konstrukcji i elementów o małej rezystancji przejścia względem ziemi. - § 176.

1. Zewnętrzne powierzchnie rurociągów przesyłowych dalekosiężnych zabezpiecza się przed działaniem korozji, stosując odpowiednie powłoki ochronne oraz ochronę katodową, odpowiednio do wymagań określonych w Polskich Normach dotyczących tych zabezpieczeń.

2. Jeżeli rurociąg przesyłowy dalekosiężny jest narażony na zwiększone zagrożenie korozją ze względu na występowanie prądów błądzących lub obecność bakterii redukujących siarczany, należy zastosować odpowiednie systemy ochrony katodowej eliminujące ten rodzaj zagrożenia.

3. Rurociąg stalowy, dla którego stosuje się ochronę katodową, powinien:

- posiadać ciągłość elektryczną;

- być odizolowany elektrycznie od obiektów niewymagających ochrony;

- być odizolowany elektrycznie od wszelkich konstrukcji i elementów o małej rezystancji przejścia względem ziemi.

Zarys teorii ochrony katodowej

Ochrona katodowa (metoda ochrony elektrochemicznej) jest oparta na podstawach elektrochemii i obejmuje różne materiały, urządzenia i metody pomiarowe. Polega ona na polaryzowaniu korodującego metalu prądem zewnętrznym, na powierzchni którego to metalu istnieją ogniwa lokalne (przyłożenie prądu wymuszonego przeciwnego do prądu ogniw lokalnych). Prąd płynie z elektrody pomocniczej zbudowanej z dowolnego metalu lub przewodnika niemetalicznego i dociera zarówno do anodowych, jak i katodowych obszarów ogniw korozyjnych, a następnie wraca do źródła prądu stałego. Aby ochrona była skuteczna i ekonomiczna powinna być projektowana, instalowana, uruchamiana, nadto podlegać powinna przeglądom i konserwacji przez personel odpowiednio przeszkolony, doświadczony i odpowiedzialny [1, 8].

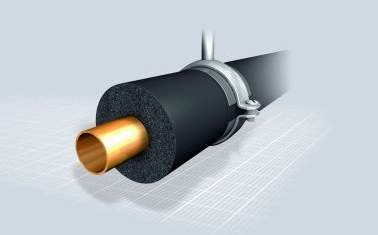

FOT. 1. Montaż elektrody cynkowej w przestrzeni pomiędzy rurą przewodową a rurą zabezpieczającą (ochronną); fot.: gascontrol-polska

Ochrona katodowa jest jednym z najskuteczniejszych sposobów zabezpieczenia konstrukcji stalowych przed korozją elektrochemiczną i polega na połączeniu chronionego elementu z metalem mniej szlachetnym, tworzącym anodę (protektor) ogniwa, natomiast katodą jest obiekt chroniony. Ochrona katodowa oznacza, że przedmiot poddany ochronie spełnia rolę katody w korozyjnym ogniwie galwanicznym. Potencjał elektrodowy chronionego metalu przesuwa się w kierunku ujemnych wartości, a więc roztwarzanie (utlenianie) tego metalu jest ograniczone (FOT. 1).

W przypadku konstrukcji liniowych podziemnych w powszechnym zastosowaniu jest ochrona katodowa. W zakresie ochrony katodowej konstrukcji podziemnych rozróżniamy dwa typy instalacji [2, 3]:

- ochrona katodowa przy pomocy anod galwanicznych (ochrona katodowa galwaniczna, zwana także protektorową),

- ochrona katodowa z zewnętrznym źródłem zasilania (ochrona katodowa elektrolityczna).

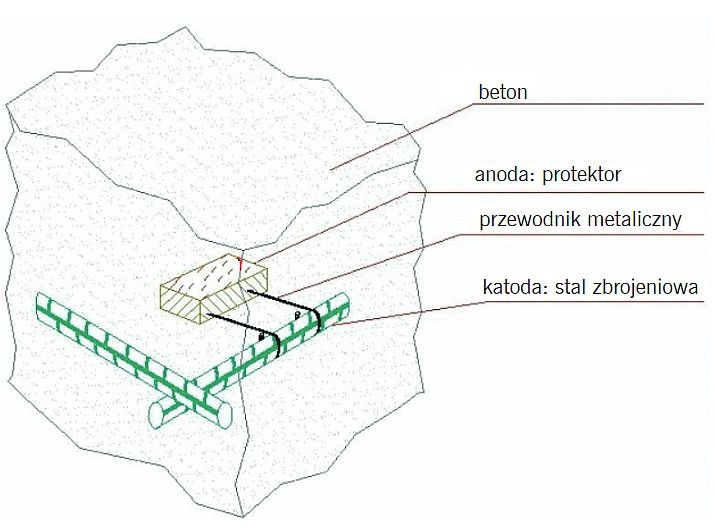

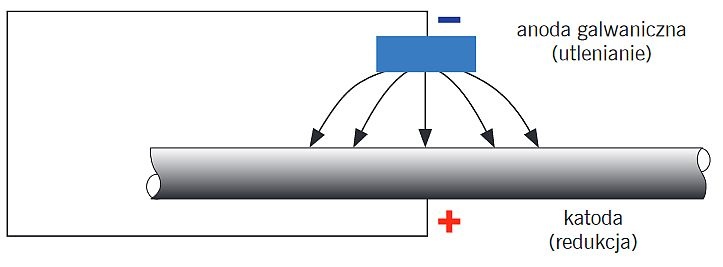

Galwaniczna ochrona katodowa to najprostsza forma ochrony katodowej i zachodzi bez użycia zewnętrznego źródła prądu. Anodą jest protektor, którym może być powłoka na metalu chronionym (np. powłoka cynkowa na stali) lub odpowiednio rozmieszczone płyty anodowe; najczęściej blachy lub sztaby wykonane z metali aktywnych takich jak: cynk (Zn), magnez (Mg) lub glin (Al). Katodę stanowi chroniony obiekt (stalowa powłoka) połączony przewodami z anodą. Potencjał elektrochemiczny chronionego metalu przesuwa się w kierunku elektroujemnym powodując, że proces roztwarzania (utleniania) jest ograniczony lub praktycznie zatrzymany. Chroniony obiekt, zgodnie z reakcją redoks (redukcji i oksydacji), jestem źródłem procesów redukcji [2].

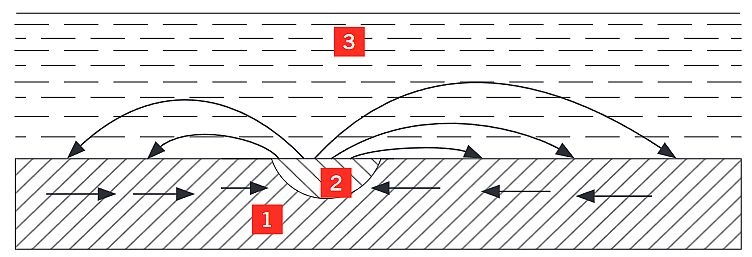

RYS. 1. Schemat ogniwa korozyjnego. Objaśnienia: 1 – rura stalowa, 2 – wtrącenie innego metalu lub cząstki węgla, 3 – elektrolit (gleba); rys.: [9]

Na skutek utworzenia takiego ogniwa anoda, którą jest protektor, ulega korozji, a rozpuszczając się zabezpiecza powierzchnię chronionego przedmiotu. Po zupełnym zużyciu protektora należy go jak najszybciej wymienić na nowy. Podobny efekt daje również zastąpienie cynku złomem stalowym połączonym z dodatnim biegunem prądu stałego, podczas gdy chroniona konstrukcja połączona jest z biegunem ujemnym. Schemat zaistnienia ogniwa korozyjnego przedstawia RYS. 1 [4], a zasadę galwanicznej ochrony katodowej RYS. 2 [2, 3]. Można ją stosować w przypadkach wymogu niewielkiego zapotrzebowania prądowego konstrukcji w celu uzyskania prawidłowego kryterium poziomu ochrony przeciwkorozyjnej oraz – co istotne – w przypadku dobrze przewodzących gruntów (tzn. o niskiej rezystywności).

Przy pomocy protektorów zapewnia się ochronę przed korozją dużych obiektów stalowych, między innymi takich jak: kadłuby statków, rurociągi i podziemne zbiorniki.

RYS. 2. Zasada galwanicznej ochrony katodowej na przykładzie rurociągu podziemnego; rys.: Joanna Kośmider (Wikipedia)

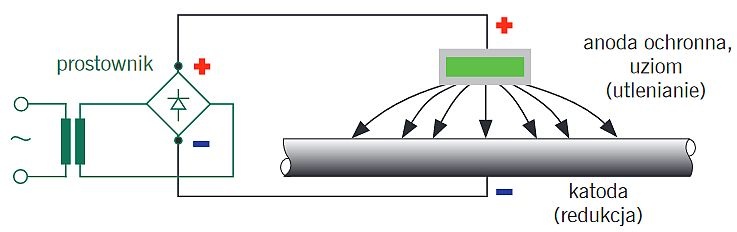

W ochronie katodowej za pomocą źródła prądu chroniony przedmiot jest katodą ogniwa zasilanego prądem stałym z zewnętrznego źródła prądu (prostownika). Pomocnicza anoda jest najczęściej wykonana z materiału nieulegającemu roztwarzaniu (Pt, Pb, C, Ni). RYS. 3 przedstawia schematycznie tego typu ochronę [2]. Ten rodzaj ochrony jest najczęściej spotykanym systemem ochrony katodowej. Chroniony przedmiot jest katodą w wymuszonym ogniwie, w którym pomocnicza anoda jest wykonana z metali trudnoroztwarzalnych/szlachetnych. Główna różnica polega na zastosowaniu zewnętrznego zasilania w formie specjalistycznego prostownika (obecnie często stosowana stacja mikroprocesorowa, z możliwością zdalnej kontroli oraz odczytu). Takie rozwiązanie znajduje zastosowanie w niekorzystnych warunkach glebowych lub gdy konstrukcja chroniona wymaga znacznej ilości dostarczonego prądu stałego do utrzymania prawidłowego kryterium ochrony przeciwkorozyjnej. Niesie to jednak ze sobą szereg utrudnień pod postacią m.in. wymogu budowy linii zasilającej cały system oraz wykonania szeregu uzgodnień administracyjnych z Zakładem Energetycznym oraz stosownym urzędem w zakresie nowobudowanej lub remontowanej inwestycji.

RYS 3. Zasada elektrolitycznej ochrony katodowej na przykładzie rurociągu podziemnego; rys.: Joanna Kośmider (Wikipedia)

Z kolei na RYS. 4 ukazano schemat ochrony katodowej zbrojenia w betonie.

Stałym elementem systemów ochrony katodowej jest gleba (środowisko elektrolityczne) (RYS. 1.). Na jej agresywność korozyjną składa się wiele różnorodnych czynników fizycznych, chemicznych i biologicznych takich jak np. zawartość wilgoci, struktura fizyczna gleby, kwasowość (pH), stopień natlenienia, obecność drobnoustrojów, zawartość wilgoci, przewodnictwo elektrolityczne lub opór właściwy gleby. Dla przykładu, struktura gleb piaszczystych charakteryzuje się nieznaczną porowatością, co też oznacza dobre właściwości napowietrzające – piaski uznawane są w związku z tym za grunty nisko agresywne korozyjnie.

Przeciwieństwem jest glina, bogata w liczne, cienkie kapilary zdolne utrzymywać przez długi czas wilgoć, przy ograniczonym dostępie powietrza – co stanowi dobre środowisko dla rozwoju korozji elektrochemicznej.

Nietypowym zjawiskiem dla korozji elektrochemicznej jest stopniowy proces osadzania się trudnoroztwarzalnych produktów korozji na powierzchni metalu. Z czasem taka warstwa wykazuje właściwości ochronne, powodując zmniejszenie postępowania procesu korozyjnego. W glebach o dobrym napowietrzeniu może nawet dojść do zahamowania negatywnych zjawisk z powodu procesu pasywacji metalu pod wpływem powietrza [3].

Zakres stosowania ochrony katodowej

Destrukcją spowodowaną zachodzącymi możliwymi procesami korozji płaszczyzn konstrukcji stalowych zagrożone są ich powierzchnie zewnętrzne i wewnętrzne, dlatego techniki ochrony katodowej stosowane są od ich stron zewnętrznych i wewnętrznych.

FOT. 2. Podłączenie kabla ochrony katodowej do fragmentu gazociągu (gazociąg wysokiego ciśnienia DN1000 relacji Gustorzyn–Leśniewice); fot.: Gas-Control Polska

Do obszarów budownictwa inżynieryjnego, gdzie ochrona katodowa znajduje swoje zastosowanie, należą głównie:

- podziemne i podwodne rurociągi stalowe (FOT. 2),

- inżynieryjne obiekty mostowe,

- podziemne zbiorniki stalowe (FOT. 3),

- konstrukcje hydrotechniczne w gruntach lub w wodach, w tym morskich,

- zewnętrzne powierzchnie orurowań odwiertów,

- jednostki pływające,

- uziemienia,

FOT 3. Ochrona katodowa zbiorników paliwowych 2 x 50 m3 – podłączenie kabla ochrony katodowej; fot.: Gas-Control Polska

- zbrojenie betonu (RYS. 4),

- reaktory chemiczne,

- wymienniki ciepła,

- armatura techniczna,

- obiekty przemysłowe, hydrotechniczne, morskie, energetyczne,

- oczyszczalnie ścieków,

- podziemne sekcje trakcji elektrycznej (słupy trakcyjne, trakcyjno-oświetleniowe).

Zasady i kryteria ochrony katodowej

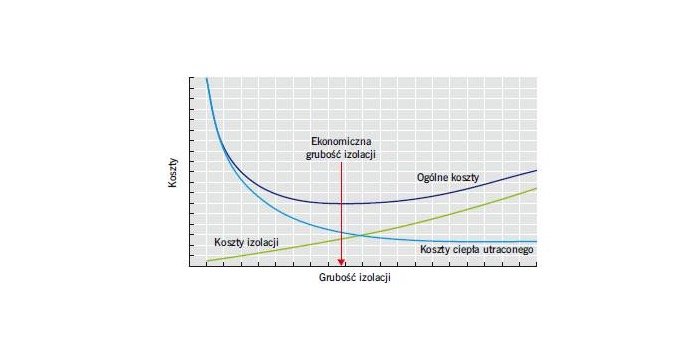

Skala postępu procesów korozyjnych metali zachodzących w środowiskach gruntowych lub wodnych zależy od ich potencjału ochrony metalu E w otaczającym środowisku. Uogólniając, ten postęp maleje, gdy potencjał przesuwa się w kierunku bardziej ujemnym, co można uzyskać, dostarczając prąd stały z uziomu anodowego poprzez ziemię lub wodę do powierzchni metalu chronionej konstrukcji. W przypadku konstrukcji w powłokach prąd płynie do powierzchni metalu głównie w miejscach dziur lub porów w powłokach. Prąd ochronny może być dostarczany przez urządzenia z zewnętrznym źródłem prądu lub z układu anod galwanicznych.

Jeśli potencjał metalu, przy którym postęp korozji jest mniejszy niż 0,01 mm/rok (potencjał ochrony Ep, to można przyjąć, że nie dochodzi do uszkodzeń korozyjnych i spełnia się warunek E ≤ Ep.

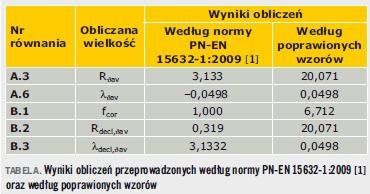

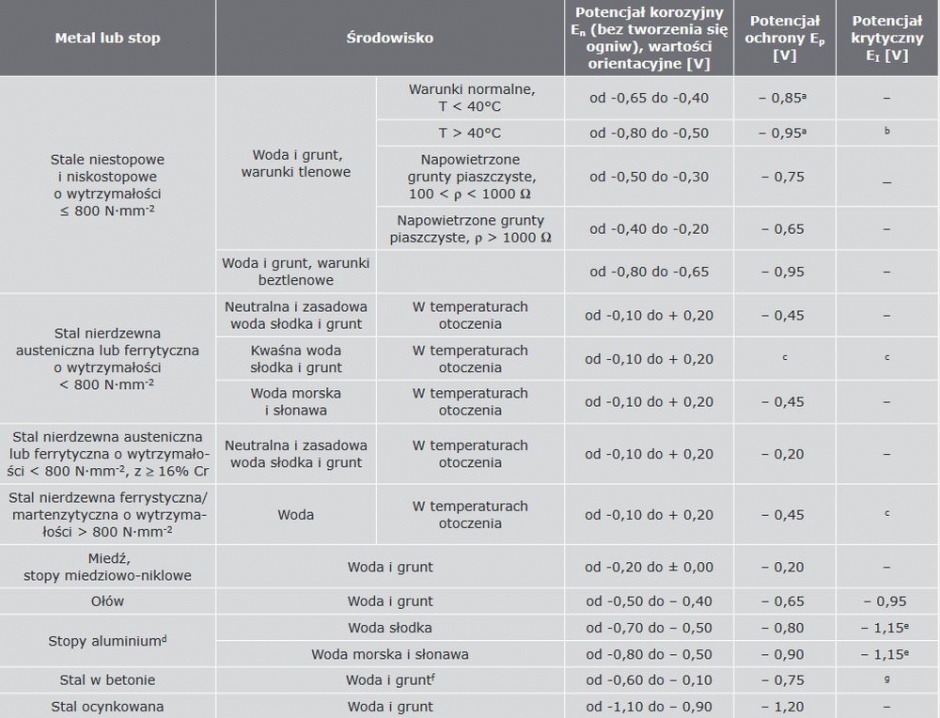

Potencjał ochrony metalu może w pewnym stopniu zależeć od środowiska korozyjnego (elektrolitu), ale przede wszystkim zależy od rodzaju metalu. Dla metali niewyszczególnionych w TABELI potencjały ochrony i krytyczne wyznacza się eksperymentalnie.

TABELA. Potencjały korozyjne, potencjały ochrony i potencjały krytyczne typowych metali w gruncie oraz w wodzie słodkiej i słonej [8]

Uwaga 1: Wszystkie potencjały są wolne od składowej omowej i odniesione do elektrody siarczano-miedziowej ECu = EH – 0,32V.

Uwaga 2: Należy wziąć pod uwagę ewentualne zmiany rezystywności medium otaczającego konstrukcję podczas okresu użytkowania konstrukcji. W przypadku stali o wysokiej wytrzymałości istnieje niebezpieczeństwo powstania kruchości wodorowej, jeżeli potencjał jest bardziej ujemny niż granica wydzielania wodoru.

a Dla temperatur 40°C ≤ T ≤ 60°C potencjał ochrony można interpolować.

b Ryzyko pęknięć wskutek korozji naprężeniowej wywołanej przez NaOH wzrasta ze wzrostem temperatury.

c W każdym pojedynczym przypadku potencjał ochrony i potencjał krytyczny stali nierdzewnej ferrytycznej i martenzytycznej należy wyznaczyć poprzez pomiary.

d Wartości te dotyczą tylko stopów aluminium bez Zn i Cu (np. stopów AlMgSi). Dla wszystkich innych stopów aluminium potencjał ochrony może być inny.

e Zagrożenie korozją w warunkach stagnacji z powodu alkalizacji wywołanej przez ochronę katodową, w wyniku której następuje rozpuszczanie warstwy pasywnej.

f Dla konstrukcji w powietrzu – według EN 12696.

g Potencjał krytyczny stali w betonie strunowym lub kablowym, o wytrzymałości stali > 700 N·mm-2, należy wyznaczyć w każdym przypadku drogą doświadczalną. Potencjały niższe niż -1,1 V należy zawsze uważać za niebezpieczne.

Zastosowanie ochrony katodowej zależy od wielkości i kształtu konstrukcji, typu powłoki, agresywności i rezystywności gruntu, oddziaływań prądów stałych i przemiennych, przepisów krajowych a także od kryteriów technicznych i ekonomicznych.

Dla uzyskania ochrony katodowej chronionej konstrukcji lub jej części muszą być spełnione poniższe warunki:

- zachowanie ciągłości elektrycznej – aby ją uzyskać, należy uzyskać niską rezystancję wzdłużną (elementy, które mogłyby ją powiększyć, należałoby zbocznikować, np. kablem o odpowiednim przekroju),

- utrzymanie separacji elektrycznej – konstrukcja chroniona w powłoce nie może stykać się z częściami konstrukcji niepodlegającymi ochronie ani innymi konstrukcjami w gruncie. Wymagane jest unikanie bezpośrednich połączeń z układami uziemień, w przypadku niemożności spełnienia tego warunku należy zaprojektować odpowiedni system ochrony katodowej traktując taki obiekt jako konstrukcję złożoną,

- wymóg obecności odpowiednich powłok zewnętrznych zapewniającym konstrukcjom ograniczenie zapotrzebowania na prąd ochronny (Ip), polepszenia rozkładu prądu, zwiększenia zasięgu ochrony i minimalizacji oddziaływania prądu ochronnego na inne obce konstrukcje,

- staranne zaprojektowanie systemu tej ochrony, biorąc pod uwagę dokładne dane chronionej konstrukcji (mapa, plan sytuacyjny, wymiary i parametry techniczne, dane ochrony katodowej, dane powłok, rok budowy), warunków eksploatacji, przewidywanego okresu jej użytkowania, dane powłok zabezpieczających (ich parametry przed i po montażu, rezystancję jednostkową powłoki, zapotrzebowania na prąd ochrony),

- uwzględnienie warunków środowiskowych (wielkości rezystywności elektrolitu w odpowiednich miejscach i na właściwej głębokości, warunków gruntowych, w tym głębokości zamarzania gruntu, możliwości oddziaływania elektrycznego czy warunków tlenowych i możliwości aktywności bakterii redukujących siarczany),

- zebranie niezbędnych danych technicznych konstrukcji,

- staranna analiza planu inwestycji chronionej katodowo, np. dla rurociągów należy uwzględnić wszelkie szczegóły topograficzne, wzniesienia terenowe, obecność napowietrznych linii elektroenergetycznych wysokiego napięcia, kabli i konstrukcji ułożonych w gruncie, danych o sąsiadujących innych systemach ochrony katodowej, zaworów i stacji redukcyjno-pomiarowych, przejść przez rzeki, drogi i tory kolejowe, zawieszeń mostowych, danych dotyczących trakcji prądu stałego i przemiennego (np. podstacje, napięcie sieci i biegunowość), instalacji przemysłowych prądu stałego, urządzeń o napędzie elektrycznym (np. zawory bezpieczeństwa), wszystkich uziomów i obiektów uziemionych, urządzeń kontroli zdalnej oraz dotyczących czynników transportowanych. Dla każdego takiego szczegółu obecnego w planie tej inwestycji należy podjąć właściwe środki zaradcze zachowujące skuteczność ochrony katodowej,

- dla rurociągów opracowanie sieci stacji pomiarowych mierzących potencjały konstrukcji, prądy i rezystancję, w szczególności w takich miejscach jak: skrzyżowania z systemami trakcyjnymi, z innymi podziemnymi rurociągami lub kablami, w tym także gdy ich trasy przebiegają równolegle, tam, gdzie zastosowano metalowe rury osłonowe czy złącza izolujące, na skrzyżowaniach z ważnymi drogami i nasypami, na przekroczeniach rzek, w miejscach przyłączenia łączników wyrównawczych, elektrod symulujących, uziomów i układów uziemionych,

- staranne zaprojektowanie dla rurociągów rozwiązań przepustów w ścianach, sposobów mocowania, podpór i kotwień,

- zachowanie wymogu zapewnienia bezpieczeństwa ochrony odgromowej,

- dodatkowe rozwiązania ograniczające oddziaływania prądów przemiennych krótkotrwałych bądź długotrwałych (np. dodatkowe układy uziemień pośrednich z wykorzystaniem iskierników ochronnych, bądź odgraniczników prądu stałego).

Powyższa lista wymogów projektowych stawianych konstrukcjom chronionym katodowo nie wyczerpuje wszystkich przypadków. Każdy szczegół z nich musi być rozpatrywany wielostronnie.

Systemy ochrony katodowej

W czynnej ochronie katodowej korzysta się z urządzeń z zewnętrznym źródłem prądu składających się z zasilacza lub innego źródła prądu stałego oraz anod polaryzacyjnych (FOT. 4).

Uwzględniając ich usytuowanie, należy brać pod uwagę:

- dostępność zasilania niskim napięciem,

- zapotrzebowanie prądu ochrony,

- możliwie najniższą rezystywność gruntu w obszarze uziomu anodowego,

- dobry dojazd do urządzenia,

- wystarczającą odległość między uziomem anodowym a chronioną konstrukcją,

- unikanie stref zagrożonych wybuchem.

Urządzenia takie w miarę możliwości powinny być instalowane poza strefami zagrożonymi wybuchem. Powinno się stosować odpowiednie środki zaradcze w celu zabezpieczenia przed przypadkowym dotknięciem pod napięciem podczas pracy i przed niedopuszczalnym napięciem dotyku (ponad 50V), które mogłoby wystąpić w razie awarii.

Dobór takich urządzeń, ich montaż, uruchomienie, pomiary eksploatacyjne oraz inspekcje techniczne należy zlecać wyspecjalizowanym firmom zajmującym się problematyką ochrony katodowej.

Literatura

1. „Korozja i jej zapobieganie” – Herbert H. Uhlig; tł. doc. dr inż. A. Kozłowski i mgr inż. A. Kozłowska; Wydawnictwa Naukowo-Techniczne, Warszawa 1976.

2. „Ochrona przed korozją”; dr inż. Krystyna Moskwa, dr inż. Bogusław Mazurkiewicz, mgr Magdalena Bisztyga:

http://www.chemia.odlew.agh.edu.pl/dydaktyka/Dokumenty/ChO_WO/Metalurgia/Ochrona_teoria.pdf

3. „Ochrona katodowa – ochrona metali przed korozją elektrochemiczną” (post na blogu) http://alfacore.pl/Artykuly/artykuly-alfacore/ochrona-katodowa-ochrona-metali-przed-korozja-elektrochemiczna

4. „Jak ochronić metale przed powstającą korozją? http://www.technologie-przemyslowe.com/Jak_ochronic_metale_przed_powstajaca_korozja_-1-107-21.html

5. „Wykorzystanie technik zmiennoprądowych w analizie polaryzacji katodowej stali” – Michał Narożny (rozprawa doktorska); Politechnika Gdańska, Wydział Technologii Chemicznej, Gdańsk 2016; https://pbc.gda.pl/Content/62989/phd_narozny_michal.pdf

6. „Ochrona zbrojenia w konstrukcjach żelbetowych”, „Inżynier budownictwa” nr 5/2017 https://inzynierbudownictwa.pl/ochrona-zbrojenia-w-konstrukcjach-zelbetowych/

7. „Doskonała ochrona”, Kamil Koj; Lakiernictwo – portal branży lakierniczej https://www.lakiernictwo.net/artykuly/doskonala-ochrona,2973

8. PN-EN 12954:2004, „Ochrona katodowa konstrukcji metalowych w gruntach lub w wodach – Zasady ogólne i zastosowania dotyczące rurociągów”.

9. „Ochrona gazociągów przed korozją” (Vademecum dla uczniów technikum); https://instsani.pl/technik-inzynierii-sanitarnej/materialy-do-zajec/sieci-komunalne-budowa-i-konserwacja/sieci-gazowe/ochrona-gazociagow-przed-korozja/