Materiały termoizolacyjne przeznaczone do wysokich temperatur

aerogels.pl

Izolacje cieplne przeznaczone do stosowania w warunkach wysokich temperatur to materiały i ich układy, które w bezpośrednim lub pośrednim kontakcie z gorącymi mediami (płomieniami, gazami, cieczami, materiałami stałymi, stopionymi itd.) lub czynnikami gorącymi ograniczają emisję ciepła ze źródła do otoczenia i/lub ośrodka sąsiedniego. Z tego powodu stosowane są jako bariery termiczne między ośrodkami o różnych temperaturach. Z uwagi na tę właściwość używa się na ich określenie terminu „izolacje wysokotemperaturowe”. Od niedawna wprowadzono też termin „izolacje gorących powierzchni”.

Zobacz także

DEROWERK Maszyny X-floc do wdmuchiwania sypkich izolacji w ściany i stropy

X-floc to skrócona nazwa firmy X-Floc Dämmtechnik-Maschinen GmbH, największego w Europie producenta maszyn, przeznaczonych do pneumatycznego przesyłu sypkich materiałów izolacyjnych aplikowanych w konstrukcje...

X-floc to skrócona nazwa firmy X-Floc Dämmtechnik-Maschinen GmbH, największego w Europie producenta maszyn, przeznaczonych do pneumatycznego przesyłu sypkich materiałów izolacyjnych aplikowanych w konstrukcje ścian, stropów oraz pustki połaci dachowych w celu poprawy poziomu izolacyjności cieplnej i akustycznej. Od niemal 20 lat jej generalnym przedstawicielem w Polsce jest firma DEROWERK z Łodzi.

Redakcja miesięcznika IZOLACJE Warunki Techniczne - jak dobrać grubości izolacji

Podstawowym aktem prawnym, na podstawie którego powinno projektować się parametry izolacji cieplnych, jest Rozporządzenie Ministra Transportu, Budownictwa i Gospodarki Morskiej z dnia 5 lipca 2013 r. zmieniające...

Podstawowym aktem prawnym, na podstawie którego powinno projektować się parametry izolacji cieplnych, jest Rozporządzenie Ministra Transportu, Budownictwa i Gospodarki Morskiej z dnia 5 lipca 2013 r. zmieniające rozporządzenie w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie, które obowiązuje już ponad 4 lata. Niestety nadal nie wszystkie obiekty są projektowane zgodnie z określonymi w przepisach nowymi, zaostrzonymi wymaganiami izolacyjności cieplnej dla przegród...

Przemysław Gogojewicz Kanały technologiczne i ich usytuowanie

Zgodnie z Rozporządzeniem Ministra Cyfryzacji w sprawie warunków technicznych, jakim powinny odpowiadać kanały technologiczne i ich usytuowanie, które powstały na podstawie art. 7 ust. 2 pkt 2 ustawy Prawo...

Zgodnie z Rozporządzeniem Ministra Cyfryzacji w sprawie warunków technicznych, jakim powinny odpowiadać kanały technologiczne i ich usytuowanie, które powstały na podstawie art. 7 ust. 2 pkt 2 ustawy Prawo budowlane, kanały technologiczne stanowią ciąg osłonowych elementów obudowy, studni kablowych oraz innych obiektów lub urządzeń służących umieszczeniu lub eksploatacji.

Zadania materiałów termoizolacyjnych przeznaczonych do wysokich temperatur wynikają z najróżniejszych potrzeb. W zależności od indywidualnych zastosowań i przeznaczenia można wyszczególnić kilka przesłanek do ich stosowania:

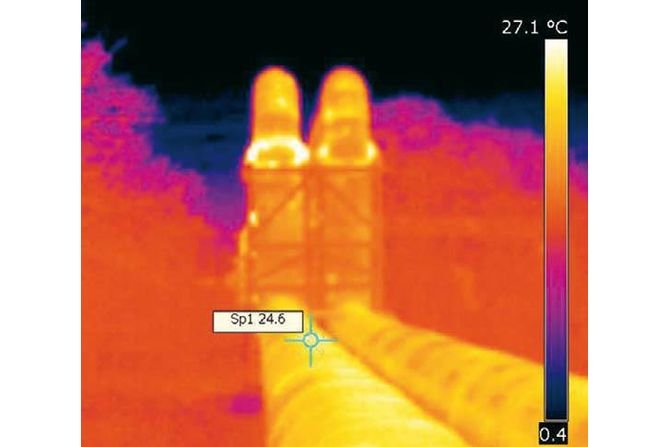

- czynniki ekonomiczne, w tym oszczędność energii – środowiska, w których panują wysokie temperatury, mogą być izolowane w celu zminimalizowania strat ciepła (wytłumienia strumieni cieplnych). To właśnie z tego względu izolowane są ciepłownicze sieci przesyłowe (rurociągi), węzły ciepłownicze, kotły wysokotemperaturowe itp.;

- powody technologiczne – potrzeba izolowania może wynikać z konieczności utrzymania jednorodnej temperatury czynnika roboczego lub zwiększenia wydajności operacyjnej ogrzewania, zapobiegania wydostaniu się otwartego ognia i wysokiej temperatury poza kontrolowaną strefę, eliminacji spadków temperatury różnych czynników (gorącej wody, przegrzanej pary wodnej, kondensatów, spalin, powietrza itp.). Obecność izolacji może usprawnić nadzór nad kontrolą stabilności temperatury w technologicznych procesach chemicznych i fizycznych (spalania, kondensacji, wrzenia), a w określonych przypadkach zoptymalizować ogniotrwałość

- prewencja ochrony budowli i urządzeń – izoluje się przewody i urządzenia o wysokich temperaturach m.in. w celu zapobieżenia kondensacji pary wodnej na powierzchniach wewnętrznych i zewnętrznych izolowanych obiektów, ewentualnie z konieczności utrzymywania temperatury spalin na poziomie bezpiecznym w odniesieniu do wodnego i kwaśnego punktu rosy (np. w energetyce w instalacjach odprowadzających spaliny kotłowe). Celem stosowania takich izolacji może być również zapewnienie w miarę równego rozkładu temperatur na wszystkich elementach konstrukcyjnych, pozwalającego na uniknięcie odkształceń termicznych mogących powodować deformacje i naprężenia mechaniczne itp.;

- przestrzeganie wymagań BHP – odpowiednio dobrane izolacje powinny zachowywać temperaturę na zewnętrznych powierzchniach (płaszczach) gorących instalacji będących w zasięgu ręki, tak by wykluczyć możliwość oparzenia się (za dolną granicę wysokich temperatur powodujących oparzenie uznaje się wartość +50°C przy temperaturze otoczenia nie wyższej niż +40°C). W warunkach przemysłowych zadaniem izolacji może być również utrzymanie na jej zewnętrznych powierzchniach wyższych dopuszczalnych poziomów temperatur w tych obszarach/strefach, gdzie przebywa obsługa, pod warunkiem zastosowania odpowiednich zabezpieczeń. Izolacje de facto stanowią też system zapobiegający lub ograniczający szkody, które mogą powstać w wyniku działania na otoczenie wysokich temperatur.

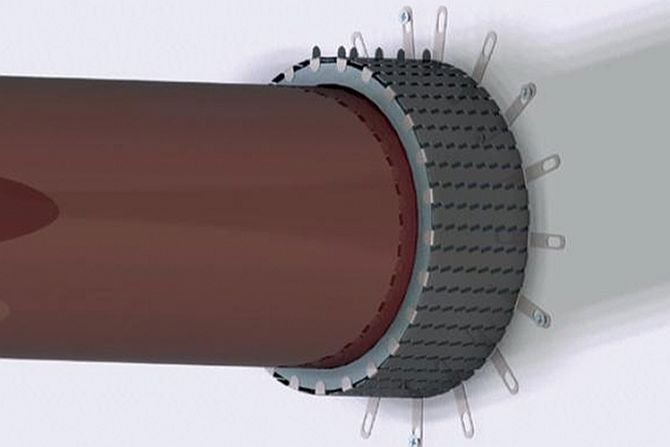

Fot. 1. Supercienka powłoka z aerożelu krzemionkowego może stanowić skuteczną barierę termiczną między dwoma ośrodkami o temperaturach różniących się niemalże 1000°C.

Uwagi wstępne

W polskim systemie norm technicznych odczuwa się brak uregulowań dotyczących izolacji wysokotemperaturowych. Jeszcze do 2005 r. można było znaleźć sformułowanie „materiał (wyrób) termoizolacyjny”, zdefiniowane w obowiązującej wówczas normie PN-89/B-04620 „Materiały i wyroby termoizolacyjne. Terminologia i klasyfikacja”, która została zastąpiona normą PN -ISO 9229:2005 „Izolacja cieplna. Materiały, wyroby i systemy. Terminologia”, zresztą również zastąpiona przez normę PN-EN ISO 9229:2007 „Izolacja cieplna. Słownik”.

W obu normach tego terminu zabrakło. W odniesieniu do budownictwa definicja odnosiła się do materiału (wyrobu) o współczynniku przewodzenia ciepła λ w temperaturze +20°C nie większym niż 0,175 W/(m·K), przeznaczonego do izolacji termicznej budynków, urządzeń technicznych, rurociągów, przemysłowych urządzeń cieplnych i chłodniczych.

Definicja ta w odniesieniu do wysokich temperatur jest jednak nieprecyzyjna, bo pozycjonuje materiał tylko na podstawie przypisanej temperatury i wyznaczanej dla niej wartości współczynnika λ, gdy tymczasem wraz ze zmieniającymi się wysokimi temperaturami materiały termoizolacyjne zmieniają także parametry uwarunkowań fizykochemicznych. Np. ich wartość współczynnika λ rośnie wraz z temperaturą, zmienne są wartości rozszerzalności liniowej, gęstości, pojemności cieplnej, odporności na wstrząsy cieplne itp.

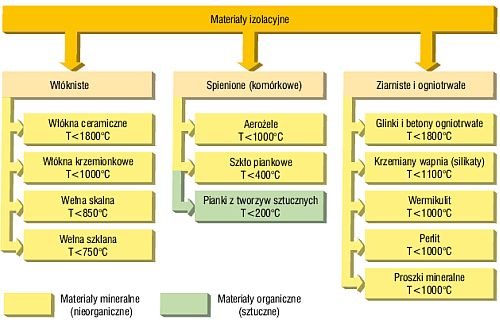

Izolacje termiczne produkowane są zarówno z wybranych surowców pochodzenia mineralnego (nieorganicznego), jak i organicznego. Reprezentują je wyroby mające struktury włókniste, porowate (komórkowe) oraz ziarniste (w tym także z ziarnami o strukturze komórkowej). Podział materiałów termoizolacyjnych uwzględniający jako kryteria rodzaj podstawowego surowca wyjściowego i ich strukturę budowy wewnętrznej często uznawany jest za nadrzędny w stosunku do pozostałych kryteriów (rys.).

Rys. Podział grup materiałów termoizolacyjnych wraz z wartościami ich maksymalnych temperatur stosowania (T)

Główną cechą, która sprawia, że materiały są szczególnie przydatne do stosowania jako termoizolacje wysokotemperaturowe, jest ich struktura odznaczająca się wysokim oporem cieplnym, co przekłada się na niskie przewodnictwo cieplne. Dzięki tej właściwości zmniejsza się lub jest zatrzymywany przepływ ciepła przez konstrukcję, na której materiał został zainstalowany. Ich gęstość charakteryzują wielkości rzędu 10–250 kg·m–3.

Dodatkową cenną zaletę wysokotemperaturowych materiałów termoizolacyjnych (zwłaszcza włóknistych i spienionych) stanowi niska pojemność cieplna powietrza w bezruchu, które zawarte jest w ich strukturach. Jego objętość stanowi przynajmniej 45% objętości materiału, w praktyce najczęściej zawiera się w przedziale 60–90%, w skrajnych przypadkach może sięgać nawet 99%.

Wysoka porowatość umożliwia uzyskanie wyższej izolacyjności cieplnej oraz prowadzi do obniżenia wytrzymałości mechanicznej i wzrostu gazoprzepuszczalności, a tym samym obniżenia odporności na korozję. Nawet w materiałach ziarnistych w danych technicznych podawane są informacje o tzw. porowatości otwartej (stosunku objętości porów otwartych do całego wyrobu), której proporcje mogą wynosić od kilku do ponad 20% ogólnej objętości materiału.

Kluczowe są również takie parametry porowatości, jak jej średni rozmiar, rozkład wielkości porów, ich kształt i struktura oraz skład mineralogiczny tworzywa. W zależności od temperatury zmienia się udział mechanizmu przewodzenia przez fazę stałą, konwekcję i radiację w całkowitym procesie przenoszenia ciepła. Dobry efekt izolacyjny uzyskują materiały, w których średnica porów nie przekracza 1 mm. Najniższe przewodnictwo cieplne mają mikroporowate materiały izolacyjne, w których pory nie są większe niż 0,1 µm. Średnice włókien mogą przyjmować wielkości od ułamka do kilkunastu µm i porów od ułamka do kilku milimetrów.

Dolny zakres wysokich temperatur umownie określony jest wspomnianym poziomem +50°C przy temperaturze otoczenia nie wyższej niż +40°C, co ujęto w normie PN-77/M-34030 „Izolacja cieplna urządzeń energetycznych. Wymagania i badania”. Wartości dla górnych zakresów temperatur różnie są przyjmowane, ale zwykle w budownictwie oscylują w przedziale +1650–1800°C, bo są także środowiska z temperaturami przekraczającymi nawet próg +3000°C (np. piece do wytopu metali, szklarskie, hutnictwo i metalurgia), gdzie również stosuje się izolacje.Izolacje wysokotemperaturowe, których zakres przekracza wartość +800°C, w materiałoznawstwie mogą być również określane jako izolacje (materiały) ogniotrwałe.

Kryteria wyboru

- Wybór rodzaju i grubości izolacji zależy od różnych czynników, np. wymagań cieplnych oraz innych niż cieplne (m.in. odpowiednie właściwości mechaniczne, tłumienie hałasu, odporność na wibracje, niepalność, nieabsorbowanie wilgoci), a także uwarunkowania technologiczne i ekonomiczne, co wynika np. z potrzeby:

- zachowania efektywności cieplnej zależnej od właściwości cieplnych izolacji, która rozumiana jest jako zdolność izolacji do ograniczania przepływu ciepła zarówno w stanach ustalonych, jak i nieustalonych;

- zapewnienia stabilnych właściwości cieplnych w czasie, do których spełnienia wymagane jest, by izolacja była jednorodna i zachowująca izotropowość właściwości cieplnych;

- skutecznej i bezawaryjnej pracy izolacji w określonym zakresie temperatur roboczych;

- zachowania odporności na czynniki zewnętrzne, z jakimi izolacja może spotkać się w warunkach eksploatacyjnych (zakresy i uwarunkowania odnoszące się do stopnia odporności na szok termiczny, działania płomienia, czynników chemicznych, erozyjnych, promieniowania UV, IR, wytrzymałości na czynniki mechaniczne – uderzenia i naciski, procesów starzeniowych, wpływu wilgoci itp.);

- utrzymania stałych wymiarów (kształtu i powierzchni);

- ochrony środowiska – powinno się stosować takie izolacje, które nie są szkodliwe dla człowieka (np. znane są właściwości rakotwórcze izolacji azbestowych, szkod liwe jest również osadzanie się w płucach podczas wdychania włókien o średnicy poniżej 2 µm i długości ok. 5 µm wykonanych z innych materiałów), a także przy produkcji których nie są stosowane środki niszczące środowisko naturalne (np. freony niszczące warstwę ozonową w atmosferze). Istotne są też aspekty utylizacji i/lub bezpiecznego składowania;

- izolacja nie powinna być również czynnikiem agresywnym chemicznie w stosunku do sąsiadujących z nią materiałów.

W uwarunkowaniach ekonomicznych decydujące znaczenie mają kryteria pracochłonności oraz oszacowanie realnych kosztów wykonawstwa i wysiłku włożonego przy montażu izolacji (w tym także izolowania obszarów o złożonych kształtach). Jednocześnie rozważa się istotne dane techniczne związane z izolowanym przedsięwzięciem, takie jak typ urządzenia (np. stacjonarne lub mobilne), charakter pracy (ciągła lub okresowa), wymiary liniowe urządzenia, dopuszczalna grubość wyłożenia izolacyjnego, wymagania i warunki schładzania, wewnętrzne i/lub zewnętrzne czynniki mechaniczne, chemiczne i eksploatacyjne, dopuszczalna możliwość wystąpienia czynników mogących doprowadzić do uszkodzeń wewnętrznych lub zewnętrznych, typ i charakter zasilania oraz rodzaj czynnika grzewczego, wymagane krzywe procesów termicznych, w tym krzywe grzania i chłodzenia, atmosfera chemiczna wewnątrz urządzenia i możliwość wystąpienia czynników korozyjnych w stosunku do wyłożenia termoizolacyjnego.

Wszystkie powyższe uwarunkowania muszą być jednocześnie rozważone i uwzględnione indywidualnie przy projektowaniu i konstruowaniu każdego urządzenia wysokotemperaturowego.

Z uwagi na nieograniczoną różnorodność zastosowań izolacji termoizolacyjnych, a przy tym zawsze towarzyszącą im niepowtarzalność (jednostkowość) konstrukcji spełniającej wymagania, wybór izolacji zawsze musi być dokonywany na podstawie indywidualnej analizy jej rodzaju i obliczeń dotyczących optymalnych grubości.

Skuteczność właściwości materiałów ograniczona jest maksymalną temperaturą stosowania, czyli taką temperaturą, przy której zainstalowana izolacja cieplna o zalecanej maksymalnej grubości może jeszcze spełniać funkcje bez obniżania niezbędnych właściwości użytkowych lub stwarzania zagrożeń. Uwagę zwraca czas maksymalnych obciążeń termicznych, które mają charakter ciągły lub chwilowy. A zatem wiedza o charakterystykach wytrzymałości izolacji termicznej stanowi podstawę zaplanowania, do jakich zakresów temperatur roboczych można stosować izolację danego rodzaju.

Wybrane wysokotemperaturowe surowce termoizolacyjne

Norma PN-EN ISO 9229:2007 „Izolacja cieplna. Słownik” wymienia i definiuje materiały termoizolacyjne przeznaczone do omawianych zastosowań. Są to: polistyren (styropian) ekspandowany (EPS), polistyren ekstrudowany (XPS), elastyczna pianka elastomerowa (FEF), pianka fenolowa (PF), pianka polietylenowa (PEF), poliuretan (PUR), pianka mocznikowo-formaldehydowa (UF), polichlorek winylu (PVC), poliizocyjanurat (PIR), szkło piankowe (CG), izolacje zawierające krzemian wapnia (CS), izolacje magnezjowe (zasadowe materiały ogniotrwałe), keramzyt, perlit, wermikulit, diatomit, kauczuk ekspandowany, izolacje celulozowe, korek, kompozyty izolacji włóknistych, wełna drzewna (WW), włókna mineralne, przetworzone włókna mineralne, ceramiczne włókna ogniotrwałe (RCF), wełny mineralne (MW) (szklane, skalne, żużlowe, w tym także wełny luzem), włókna azbestowe (z adnotacją o ich szkodliwości), włókna węglowe, beton komórkowy, spieniony beton żużlowy, włókna grafitowe.

Polistyren ekspandowany – EPS (styropian) – charakteryzuje się bardzo małą gęstością (10–40 kg/m2) i niskim współczynnikiem przewodzenia ciepła Λ (zazwyczaj w zakresie 0,03–0,042 W/(m·K)). Górna temperatura zastosowań: ≈80°C. Wymaga dodatkowych zabezpieczeń przed wyższymi temperaturami. Stosowany jest do ochrony termicznej instalacji ciepłej wody użytkowej. Z uwagi na słabą odporność na UV nie może być wystawiany na bezpośrednie działanie promieni słonecznych. W zewnętrznych instalacjach ze względu na niską odporność na udar musi być osłaniany płaszczem ochronnym.

Polistyren ekstrudowany – XPS – wytrzymuje górną granicę temperatur ≈75°C. Współczynnik przewodzenia ciepła Λ zazwyczaj mieści się w zakresie 0,027–0,042 W/(m·K).

Elastyczna pianka elastomerowa – FEF – może być stosowana w izolacjach wysokotemperaturowych tylko w zakresach do ≈75°C, jednakże w praktyce zwykle służy do izolacji niskotemperaturowych.

Pianki fenolowe – PF – wytrzymują temperatury do +120°C, a zatem mogą być stosowane w warunkach termicznych nieprzekraczających tego progu.

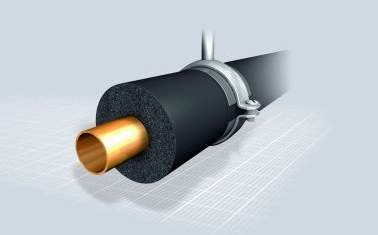

Poliuretany – PUR – mogą występować w postaci pianek sztywnych o gęstościach ρ = 30–250 kg/m3, półsztywnych ρ = 35–160 kg/m3 oraz elastycznych ρ = 10–70 kg/m. Pianki sztywne (o komórkach zamkniętych) powszechnie stosowane są w postaci półcylindrycznych otulin (łubków), kształtek i wypełnień (izolacji właściwej) w rurach preizolowanych przesyłających czynnik o temperaturze 135–150°C.

Obecne są też w rozwiązaniach tzw. izolacji kaszerowanych, gdzie izolowane czynniki mają wysokie temperatury, które wstępnie są redukowane przez inne izolacje i dzięki temu uzyskują na swoich powierzchniach zewnętrznych dopuszczalne wartości temperatur. Z uwagi na wrażliwość na promienie UV oraz podatność na uszkodzenia mechaniczne w rozwiązaniach izolacji rurociągów napowietrznych otuliny termoizolacji pokrywane są najczęściej płaszczem ochronnym z blachy stalowej ocynkowanej lub szklanym welonem utwardzanym żywicą.

Pianki półsztywne (o komórkach otwartych) najczęściej stosowane są do izolacji rurociągów i urządzeń w pomieszczeniach zamkniętych, np. w węzłach ciepłowniczych po stronie dostawcy. Temperatura ich ciągłej pracy z czynnikiem grzewczym nie powinna przekraczać +120°C. Pianki elastyczne zwykle stosowane są do wewnętrznych instalacji o temperaturach czynnika ≈85°C.

Pianki poliizocyjanuranowe – PIR – mają gęstości na poziomie ρ = 30–120 kg/m3 i izolują termicznie płaszczyzny środowisk o maksymalnych temperaturach ≈150°C. Ten typ izolatora znajduje zastosowanie głównie w ciepłownictwie w podobnych aplikacjach jak wyroby ze sztywnego poliuretanu.

Pianki polietylenowe – PEF – występują głównie w instalacjach grzewczych, wymiennikach ciepła, instalacjach wodociągowych pracujących w temperaturach do +100°C. Polietylen niespieniony HDPE (twardy) może osiągać dolną dopuszczalną dla wysokich temperatur granicę +50°C i wykorzystywany jest do wykonywania płaszczy osłonowych na rurach preizolowanych wodnych sieci ciepłowniczych układanych bezpośrednio w gruncie.

Szkło piankowe – CG – jest lekkim materiałem porowatym (gęstość ok. 300 kg/m3) o porach zamkniętych i małej nasiąkliwości; ma doskonałe właściwości termoizolacyjne i dźwiękochłonne, jest ognioodporne i odporne na czynniki chemiczne. Służy do preizolowania rur i kształtek stalowych przeznaczonych do przesyłu pary o wysokich parametrach pracy przy ciśnieniu dochodzącym nawet do 2,5 MPa i temperaturze czynnika cieplnego do +300°C, a maksymalnie nawet do +480°C.

Na ich powierzchniach łubki ze szkła piankowego stanowią pierwszą warstwę, drugą zaś – pianka poliuretanowa, na którą jeszcze nachodzi płaszcz osłonowy. Izolacja cieplna ze szkła piankowego ma wyjątkowe właściwości fizykomechaniczne (paroszczelna, nie nasiąka wodą, ma wysoką wytrzymałość na ściskanie i niski współczynnik przewodzenia ciepła) i dzięki nim tak przy produkcji rur, jak w warunkach pracy rurociągu izolacja ze szkła piankowego nie ulega odkształceniu i wciąż zachowuje te same właściwości izolacyjne. W przypadku awarii rurociągu szkło piankowe nie nasiąka wodą oraz nie przepuszcza pary do izolacji z pianki poliuretanowej, a przy tym zachowuje niezmienne parametry eksploatacyjne.

Fot. 2. Instalacja wysokotemperaturowa zaizolowana matą z wełny mineralnej typu WIRED MAT (zbrojoną siatką metalową)

Fot. 3. Na rozwiniętej macie z wełny mineralnej typu WIRED MAT widoczne jest zbrojenie siatką metalową

Wełna mineralna (fot. 2 i 3) – MW – szklana i skalna. Oba rodzaje wełny stosowane są do ociepleń różnych instalacji z tą tylko różnicą, że izolacje z wełny szklanej można stosować tylko do temperatury +500°C, podczas gdy wyroby z wełny kamiennej (skalnej) mogą jeszcze pracować w temperaturach ≈700°C, a nawet krótkotrwale w temperaturach pożarowych rzędu +1000°C.

Waty szklane wytwarzane przez stapianie odpowiednich zestawów surowców szklarskich. Włókna powstają w procesach wyciągania, rozdmuchiwania, rozpylania wirowego lub kombinowanych. Temperatura stosowania wyrobów z włókna szklanego w zasadzie nie przekracza +500°C. Kompozycje specjalne mogą pracować do +750°C.

Wysokotemperaturowe włókna szklane. Z chemicznego punktu widzenia są to krzemiany alkaliczne o składzie podobnym do włókien mineralnych i szklanych. Ich maksymalne temperatury stosowania zależą od warunków termicznych i chemicznych; w atmo sferach naturalnych jest to wartość +850–1200°C.

Włókna ceramiczne (fot. 4, 5, 6 i 7). Produkowane z nich wyroby są ogniotrwałe, a temperatura ich stosowania może sięgać nawet +1800°C, o czym decyduje skład chemiczny (obecność tlenków metali: Al2O3, SiO2, ZrO2, Cr2O3). Współczynnik przewodzenia ciepła zależy m.in. od średnicy włókien, gęstości wyrobu oraz temperatury i może wynosić 0,05–0,032 W/(m·K).

Perlit ekspandowany – EPB – o gęstości ρ = 30–180 kg/m3, który stanowi uwodniona skała pochodzenia wulkanicznego. Surowiec po zgranulowaniu w procesach wypalania oddaje wodę i silnie pęczniejąc, uzyskuje formę popcornu. Materiał wyjściowy służy do produkcji ogniotrwałych prostek, płyt i kształtek. Zakres stosowania wyrobów perlitowych nie przekracza temperatury 750–1000°C.

Fot. 6. Sztywne płyty z ogniotrwałych włókien glinokrzemianowych do zastosowań w warunkach 1260–1400°C

Wermikulit eksfoliowany, który jest minerałem trójwarstwowym, a poddawany szybkiemu ogrzewaniu w temperaturze powyżej 700°C ekspanduje i zwiększa objętość 20-, a nawet 30-krotnie (uzyskuje w ten sposób postać rzędowego układu listków). Jego gęstość ρ = 60–200 kg/m3. Podobnie jak perlit stanowi surowiec do produkcji prostek, płyt i kształtek. Spoiwami są gliny, cementy, szkło wodne i fosforany.

Diatomit stanowi rodzaj skały osadowej okrzemkowej. Bazą materiałową dla wyrobów diatomitowych są mikroskopijne muszelki pochodzące z diatomitów. Izolacyjność cieplną zapewniają mikroskopijne pory rzędu 5–500 µm w obrębie muszelek o różnych kształtach. Wyroby izolacyjne z diatomitu produkuje się metodą wytłaczania. Mogą też być stosowane dodatki typu: glina wiążąca, dodatki ulegające spaleniu lub włókna. Obecność maleńkich porów w strukturze sprawia, że izolacyjność wyrobów diatomitowych jest wysoka.

Ceramika ognioodporna (fot. 8). Przyjmując skład chemiczny jako kryterium podziału wysokotemperaturowych wyrobów izolacyjnych, tym hasłem można określić następujące grupy wyrobów:

- krzemionkowe,

- glinokrzemianowe: szamotowe, kaolinowe, wysokoglinowe,

- termalitowe (ziemie okrzemkowe),

- korundowe,

- cyrkonowe,

- inne (np. tlenków boru, wanadu, berylu, węglików metali).

Rodzaje ognioodpornych wyrobów ceramicznych zazwyczaj różnią się między sobą maksymalną wytrzymałością termiczną w zakresach temperatur przekraczających poziom +1000°C. Ich charakterystyczną cechą jest odporność na zmiany temperatur (w tak wysokich temperaturach skoki termiczne mogą wynosić nawet kilkaset stopni), stąd ich powszechne zastosowanie jako wyrobów służących do wykładzin pieców ogrzewczych, gazowniczych, palenisk czy pieców przemysłowych. Ich zakresem objęte są wyroby produkowane z różnych surowców i półproduktów ogniotrwałych w sposób zapewniający znaczne zwiększenie porowatości. Otrzymuje je się poprzez:

- wypalanie dodatków, takich jak trociny, koks naftowy, rozdrobniony wosk, kulki styropianowe, rozdrobnione odpady przemysłu celulozowo-papierniczego (wytwarzanie wyrobów krzemionkowych i szamotowych),

- w procesach spieniania, gdzie homogenizuje się aż do uzyskania właściwej gęstości masę ceramiczną z ustabilizowaną pianą, do jej wytworzenia wykorzystuje się specjalne mydła oraz naturalne środki pianotwórcze (wyroby kaolinowe, wysokoglinowe i szamotowe),

- metodami chemicznymi, polegającymi na mieszaniu środka gazotwórczego z masą ceramiczną (proszek metaliczny lub karbido- wy, nadtlenek wodoru H2O2) – wywiązywanie się gazów z lekkich kruszyw mineralnych,

- metodami specjalnymi (metodą substancji odparowujących – np. odparowującego naftylenu).

Materiały krzemianowo-wapniowe (silikatowe), które wytwarzane są w procesie prowadzonej w autoklawach hydrotermalnej obróbki drobno zmielonych surowców: wapna (CaO) i piasku (SiO2) w zawiesinie wodnej o niskiej zawartości cząstek stałych i dodatków. Produkty mają matrycę „cementową”, co wpływa na ich odporność na wodę i parę wodną. Maksymalne temperatury stosowania (bez uszkodzeń) wynoszą ≈1100°C.Wyroby silikatowe – w zależności od proporcji krzemionki i wapna – zwyczajowo klasyfikowane są jako:

- lekkie (ρ < 400 kg/m3, niska gęstość pozorna i wysoki stopień izolacji cieplnej). Izolacyjne płyty silikatowe są czułe na szok wysokotemperaturowy i dlatego najczęściej stosowane są jako tylne wyłożenia;

- średnio gęste (gęstości ρ = 400–1000 kg/m3). Właściwościami wyróżniającymi te materiały są: niskie przewodzenie ciepła, wysoka wytrzymałość mechaniczna, brak zwilżalności w kontakcie z metalami nieżelaznymi, dobra obrabialność i przetwarzalność. W zastosowaniach wysokotemperaturowych świetnie zastępują wycofywane wyroby azbestowe. W związku z ochroną przed korozją metalu ze strony kondensatów wyroby o tej gęstości stosowane są w konstrukcjach suszarni i pieców w miejscach stalowych blach;

- gęste (ρ > 1000 kg/m3). Charakteryzują się: bardzo wysoką wytrzymałością mechaniczną i wysoką izolacyjnością elektryczną. Główne ich zastosowania to izolacje termiczne i elektryczne pieców indukcyjnych oraz maszyny i instalacje techniczne.

Aerożele – składają się z mieszanin krzemionkowo-powietrznych o różnych układach proporcji. Są to nowe rodzaje izolacji termicznych o niespotykanych w naturze właściwościach. Ich gęstości mogą osiągać nawet rząd kilku kg/m3, a wymiary porów – do kilkudziesięciu nanometrów. Stosunek procentowy krzemionki do powietrza w typowym aerożelu w postaci pianki wynosi 5:95, ale można również wytworzyć aerożele o stosunku obu tych składników 0,13:99,87. Cząsteczki krzemionki w aerożelu mają wymiary 2–5 nm, a pory są wielkości 20 nm, mniejszej od długości fali promieniowania widzialnego, stąd aerożele są przezroczyste. Ich gęstość jest rzędu trzykrotnej gęstości powietrza, a przewodność cieplna w warunkach próżni 10-krotnie mniejsza niż izolacji z włókien szklanych.

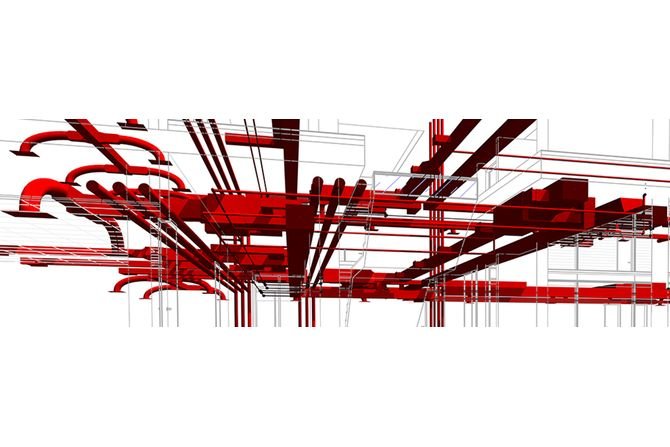

Rodzaje wyrobów termoizolacyjnych

W uchylonej normie PN-ISO 9229:2005 „Izolacja cieplna. Materiały, wyroby i systemy. Terminologia” można wskazać rodzaje wyrobów kwalifikujących się do grupy wyrobów termoizolacyjnych wysokotemperaturowych. Norma wymienia m.in.:

bloki izolacyjne – sztywne izolacje wstępnie uformowane w postaci elementów o przekroju prostokątnym i grubościach nieznacznie różniących się od innych wymiarów;

płyty izolacyjne – sztywne wyroby izolacyjne o kształcie prostokątnym z okładziną lub bez okładziny i o grubości znacząco mniejszej niż inne wymiary;

elementy – kształtki – wstępnie uformowane sztywne wyroby do nakładania wzdłuż cylindrycznego elementu, dla którego niedostępne są otuliny. Mogą występować w trzech typach:– o pełnych krawędziach i prostokątnym przekroju poprzecznym, przeznaczone do stosowania na zbiornikach cylindrycznych o takiej średnicy, że izolacja znajduje się wystarczająco blisko powierzchni;– o krawędziach ściętych ukośnie, które odróżniają się od kształtek o pełnych krawędziach obecnością jednej lub więcej ściętych ukośnie krawędzi;– elementy – kształtki wygięte promieniowo z krawędziami ściętymi ukośnie, które mają powierzchnie uformowane odpowiednio do powierzchni zbiornika cylindrycznego;

wyroby lamelowe – izolacje z włókien mineralnych, w których ogólna orientacja włókien ma układ prostopadły do powierzchni licowych;

izolacje zasypowe – materiały w formie granulatów, kulek, proszku lub podobnych postaci;

maty (fot. 2, 3, 4 i 5) – elastyczne włókniste wyroby mogące występować w formie rulonów lub płyt miękkich;

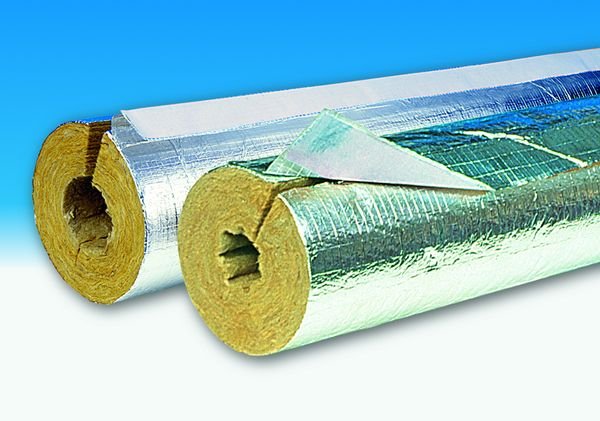

otuliny – wyroby wstępnie uformowane w kształcie pierścienia cylindrycznego opcjonalnie rozciętego wzdłuż w celu ułatwienia montażu. Otuliną są również płaskie elementy elastyczne, które mogą być montowane na zewnętrznej powierzchni rur;

materace – elastyczne wyroby składające się z materiału izolacyjnego pokrytego z jednej strony lub obu stron siatką z drutu, siatką metalową lub [termoodpornym – przypis autora] pokryciem umocowanym mechanicznie do materiału izolacyjnego;

kołdry – materace pokryte z jednej strony, z obu stron lub całkowicie osłonięte [termoodpornym – przypis autora] pokryciem albo zszyte w odpowiednich miejscach. Wskazana norma nie wyczerpała wszystkich możliwych form wyrobów termoizolacyjnych, a zatem warto tu dodać kilka bardziej znanych:

prostki wysokotemperaturowe (fot. 8) – cegły izolacyjne formowane hydraulicznie (np. perlitowe, szamotowe, andaluzytowe, boksytowe, wysokoglinowe, korundowe itp.), które służą np. do izolacji termicznej pieców grzewczych i urządzeń cieplnych eksploatowanych w hutach, odlewniach, cegielniach, elektrowniach i elektrociepłowniach, w urządzeniach grzewczych przemysłu maszynowego i metali nieżelaznych, w przemyśle chemicznym, ceramicznym i in.;

betony ogniotrwałe o różnym składzie chemicznym wynikającym z potrzeb, wytwarzane in situ;

maty zbrojone (fot. 2 i 3) (typu WIRED MAT – zbrojenie siatką metalową) przeznaczone do wysokotemperaturowych izolacji powierzchni płaskich, rur i rurociągów, armatury oraz innych urządzeń i powierzchni, gdzie wymagana jest duża wytrzymałość mechaniczna materiału izolacyjnego przy jednoczesnej jego elastyczności i łatwości montażu (w szczególności: ściany kotłów energetycznych, elektrofiltrów, kanałów spalin, kominów stalowych, rurociągi nisko- i wysokoprężne, parowe i wodne, korpusy turbin parowych i gazowych, obudowy sprężarek, stacji redukcyjnych, zaworów, wentylatorów). Powierzchnie o specjalnych wymaganiach, np. dotyczących korozji, mogą być izolowane matami na siatce ze stali nierdzewnej;

włókniny i tkaniny stosowane do izolacji cieplnej przewodów parowych i wodnych, kotłów, zbiorników, jako pokrycia materaców i poduszek izolacyjnych, a także jako półfabrykat w procesie produkcji koców gaśniczych (włókniny z włókien chemicznych na podłożu tkaniny szklanej, włókniny szklane);

- szklane – wykonane z przędzy szklanej w procesie tkania w splocie płóciennym (w zależności od grubości stosowane są sploty jedno- lub wielowarstwowe). Wykorzystywane są jako ekrany cieplne czy osłony węży lub kabli pracujących w pobliżu źródeł ciepła. Maksymalna temperatura stosowania: do +500°C;

- kaolinowe – wykonane z przędzy glinokrzemianowej w procesie produkcji zbrojonej drucikiem inconelowym lub bez zbrojenia (wyroby niezbrojone w temperaturach powyżej +500°C tracą elastyczność w procesie tkania) w splocie płóciennym, który wypalany zostaje w procesie produkcji (w zależności od grubości stosowane są sploty jedno- lub wielowarstwowe). Wykorzystywane są jako ekrany cieplne, uszczelnienia suszarek i pieców hartowniczych lub osłony węży lub kabli pracujących w pobliżu źródeł ciepła. Maksymalna temperatura stosowania: do +800°C;

- glinokrzemianowe – wykonane z przędzy glinokrzemianowej, w procesie produkcji zbrojone drucikiem inconelowym lub bez zbrojenia, o właściwościach jak przy wyrobach kaolinowych. Stosowane są jako ekrany cieplne, izolacje w procesie wygrzewania konstrukcji spawanych, osłony węży lub kabli pracujących w pobliżu źródeł ciepła. Maksymalna temperatura stosowania: do +1260°C;

- ceramiczne – wykonane z przędzy ceramicznej, nitkowanej, zbrojonej drucikiem mosiężnym, miedzianym, stalowym lub inconelowym w procesie tkania w splocie płóciennym wielowarstwowym. Stosowane są do uszczelniania włazów kotłowych, otworów wyczystkowych, pokryw aparatów i innych urządzeń pracujących w środowisku wody i pary wodnej oraz innych czynników nieagresywnych. Odporne są na temperatury do +450°C.

koce, taśmy i sznury (szklane, kaolinowe, glinokrzemianowe) mające zastosowanie jako izolacje cieplne wszelkiego typu maszyn, urządzeń i instalacji, gdzie występuje kontakt z wysokimi temperaturami i gdzie trzeba ograniczyć przepływ ciepła:

Uzupełnieniem są nieodzowne rozmaite wysokotemperaturowe akcesoria (uszczelki i szczeliwa, podkładki, masy cementowe, kleje, impregnaty, elementy mocujące do wyłożeń włóknistych, utwardzacze, kołnierze itp.) – zawsze dobierane w zależności od indywidualnych uwarunkowań technicznych.

Literatura

- J. Góżyński, „Przemysłowe izolacje cieplne”, Wydawnictwo IZOMAR, Wyd. I, Warszawa 1996.

- „Izolacje cieplne. Mechanizmy wymiany ciepła, właściwości cieplne i ich pomiary”, Instytut Techniki Cieplnej, Oficyna Wydawnicza Politechniki Warszawskiej, Wyd. I, Warszawa 2006.

- „Izolacje wysokotemperaturowe. Podręcznik. Inżynieria izolacji wysokotemperaturowych”, Promat Top Sp. z o.o., Warszawa 2006.

- PN-77/M-34030 „Izolacja cieplna urządzeń energetycznych. Wymagania i badania”.

- PN-89/B-04620 „Materiały i wyroby termoizolacyjne. Terminologia i klasyfikacja”.

- PN-ISO 9229:2005 „Izolacja cieplna. Materiały, wyroby i systemy. Terminologia”.

- PN-EN ISO 9229:2007 „Izolacja cieplna. Słownik”.

- Materiały informacyjne firm: Europolit, Gambit- Lubawka, ICMarket, Paroc, PHU KOMEX, Plasfi, Promat Top, RATH Polska, Rockwool, Steinberg, ThermalCeramics.

CZERWIEC 2009