Izolacja w niskich temperaturach - ochrona przed kondensacją i stratami energii

Insulation in cold applications - protection against condensation and energy losses

Znaczenie systemu izolacyjnego na ogół dostrzega się dopiero wtedy, kiedy on zawodzi.

Armacel

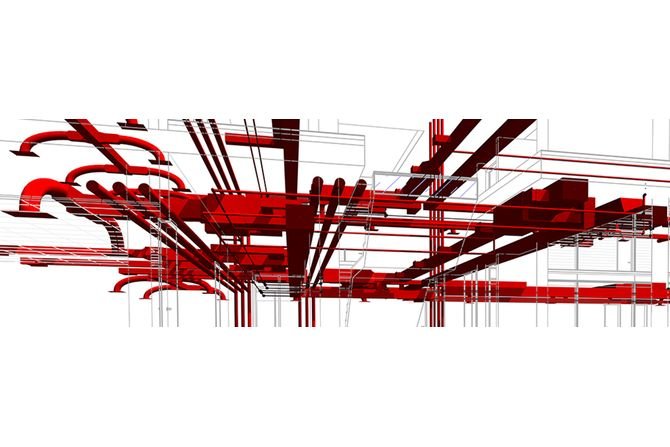

Zazwyczaj nie dostrzega się znaczenia izolacji technicznych dla instalacji mechanicznych oraz armatury, jednak to one odgrywają kluczową rolę: podnoszą wydajność energetyczną wyposażenia, zapobiegają kondensacji, zapewniają ochronę przed korozją, redukują poziom emitowanego hałasu i zapewniają prawidłowe działanie technicznego wyposażenia budynku.

Zobacz także

Redakcja miesięcznika IZOLACJE Warunki Techniczne - jak dobrać grubości izolacji

Podstawowym aktem prawnym, na podstawie którego powinno projektować się parametry izolacji cieplnych, jest Rozporządzenie Ministra Transportu, Budownictwa i Gospodarki Morskiej z dnia 5 lipca 2013 r. zmieniające...

Podstawowym aktem prawnym, na podstawie którego powinno projektować się parametry izolacji cieplnych, jest Rozporządzenie Ministra Transportu, Budownictwa i Gospodarki Morskiej z dnia 5 lipca 2013 r. zmieniające rozporządzenie w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie, które obowiązuje już ponad 4 lata. Niestety nadal nie wszystkie obiekty są projektowane zgodnie z określonymi w przepisach nowymi, zaostrzonymi wymaganiami izolacyjności cieplnej dla przegród...

Przemysław Gogojewicz Kanały technologiczne i ich usytuowanie

Zgodnie z Rozporządzeniem Ministra Cyfryzacji w sprawie warunków technicznych, jakim powinny odpowiadać kanały technologiczne i ich usytuowanie, które powstały na podstawie art. 7 ust. 2 pkt 2 ustawy Prawo...

Zgodnie z Rozporządzeniem Ministra Cyfryzacji w sprawie warunków technicznych, jakim powinny odpowiadać kanały technologiczne i ich usytuowanie, które powstały na podstawie art. 7 ust. 2 pkt 2 ustawy Prawo budowlane, kanały technologiczne stanowią ciąg osłonowych elementów obudowy, studni kablowych oraz innych obiektów lub urządzeń służących umieszczeniu lub eksploatacji.

Magdalena Mańka Bezpieczeństwo pożarowe przepustów instalacyjnych

Pomimo bardzo szybkiego rozwoju nowoczesnych metod i narzędzi, które służą ograniczaniu rozwoju pożaru oraz minimalizowaniu jego skutków, wciąż najwyższy poziom bezpieczeństwa budynku gwarantuje konstrukcja...

Pomimo bardzo szybkiego rozwoju nowoczesnych metod i narzędzi, które służą ograniczaniu rozwoju pożaru oraz minimalizowaniu jego skutków, wciąż najwyższy poziom bezpieczeństwa budynku gwarantuje konstrukcja i ściany oraz stropy wydzielenia przeciwpożarowego. Rozwiązania te wspomagane przez elementy biernej i czynnej ochrony przeciwpożarowej pozwalają nam na ograniczenie obszaru objętego pożarem wyłącznie do pojedynczej strefy pożarowej.

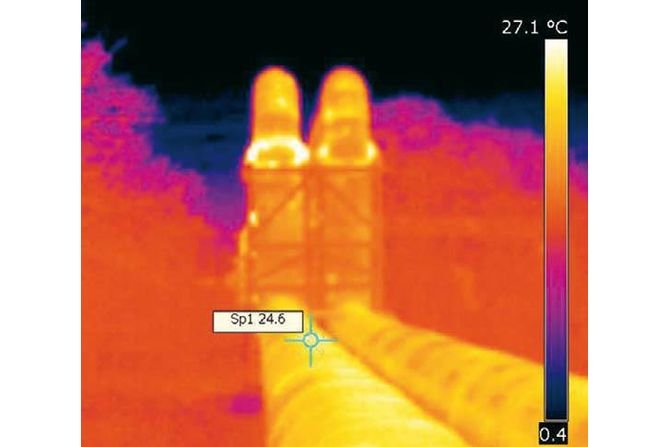

Znaczenie systemu izolacyjnego na ogół staje się dostrzegalne dopiero wtedy, kiedy on zawodzi: zamarznięte rury, wilgoć na sufitach podwieszanych z powodu osadzania się na instalacjach skroplonej pary wodnej, zakłócenia procesów przemysłowych skutkujące kosztownymi pracami konserwacyjnymi i przestojami, bądź gwałtowny wzrost zużycia energii - to tylko niektóre przykłady. Według badania przeprowadzonego przez Exxon-Mobil Chemical od 40 do 60% kosztów prac konserwacyjnych w przypadku rur jest skutkiem wystąpienia korozji pod izolacją. Główną przyczyną jest zawilgocenie izolacji.

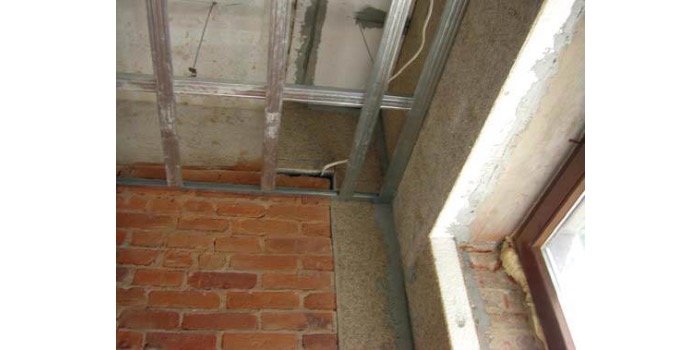

W obszarze techniki izolacyjnej rozróżnia się izolacje związane z konstrukcją budynków (ścian, stropów, połaci dachowych itp.) oraz izolacje urządzeń technicznych stanowiących ich wyposażenie (tj. sprzętu hydraulicznego i klimatyzacyjnego). Przegrody w budynku są izolowana termicznie w celu zminimalizowania efektu ochładzania budynków ogrzewanych lub nagrzewania budynków schłodzonych oraz by zapewnić użytkownikom przyjemny klimat wewnątrz.

W celu zapewnienia prawidłowego działania oraz zredukowania zapotrzebowania na energię wyposażenie techniczne budynku jest izolowane termicznie. Ogólnie można więc stwierdzić, że ochrona przed utratą ciepła lub chłodu nie tylko zwiększa wydajność energetyczną, ale także zapewnia ich długoterminową niezawodność eksploatacyjną.

Podczas gdy głównym celem izolowania przewodów grzewczych i gorącej wody jest oszczędność energii, zimne systemy (takie jak przewody zimnej wody w systemach klimatyzacji lub przewody ssące w zamrażarce) wymagają także ochrony przed skraplaniem się pary wodnej, a w rezultacie -przed korozją. Jednocześnie izolacja obniża spadek mocy urządzeń w niskich temperaturach.

Urządzenia przemysłowe izoluje się w celu stabilizacji procesów produkcyjnych (np. zachowania zadanych temperatur roboczych), podniesienia efektywności pracy urządzenia, a co za tym idzie - w celu redukcji kosztów. Co więcej, izolacja zabezpiecza wyposażenie przed oddziaływaniem mechanicznym, zwiększa niezawodność i wydłuża żywotność poprzez obniżenie liczby cykli operacyjnych. Przyczynia się ona do zachowania bezpieczeństwa w czasie pracy na przykład poprzez obniżenie temperatury powierzchni kontaktowej wyposażenia wysokotemperaturowego.

FOT. Elastyczne izolacje kauczukowe pozwalają szczelnie zaizolować nawet skomplikowane kształty; fot.: Armacell

Ponadto izolacje techniczne zapewniają ochronę akustyczną, obniżając poziom hałasu pochodzącego z instalacji, oraz poprawiają klimat wewnątrz pomieszczeń.

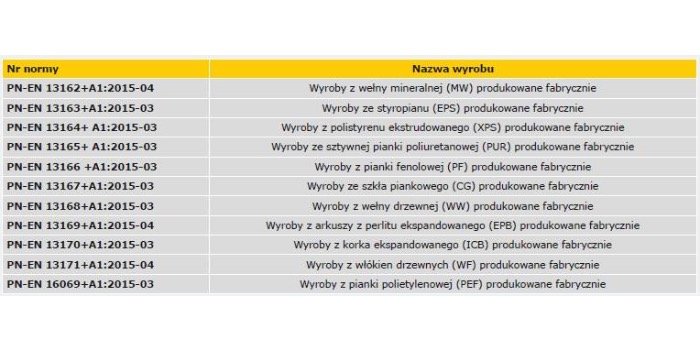

Materiały izolacyjne muszą spełniać odpowiednie wymagania w zakresie ochrony przeciwpożarowej, być łatwe w montażu nawet w trudnych warunkach roboczych oraz, w zależności od zastosowania, muszą posiadać wysoką odporność na substancje chemiczne i być materiałami fizjologicznie obojętnymi.

Poniżej szczegółowo zaprezentowane zostały najważniejsze wymagania techniczne stawiana dla materiałów izolacyjnych oraz ich kluczowe właściwości fizyczne.

Obniżanie strat energii

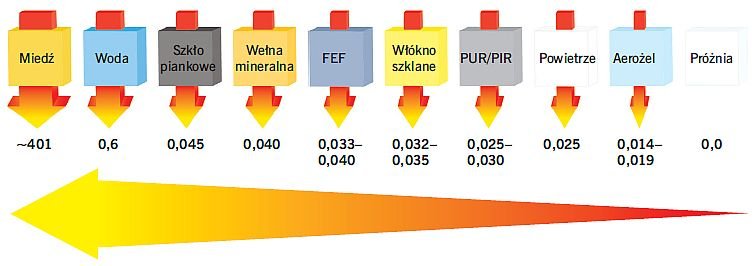

Izolacje techniczne minimalizują straty energii, tj. stratę ciepła lub chłodu. Ciepło przenoszone jest poprzez przewodzenie, konwekcję i promieniowanie. Najważniejszą właściwością fizyczną w ocenie materiałów izolacyjnych jest współczynnik przewodzenia ciepła (λ).

Przewodność cieplna

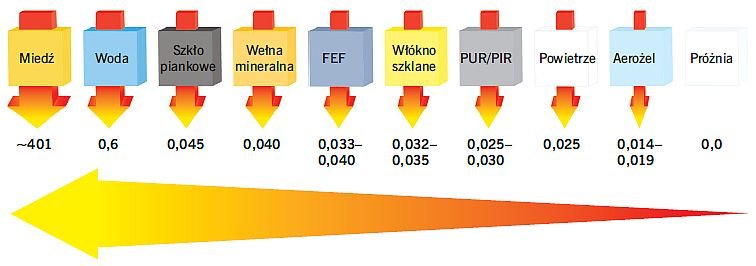

Jest to ilość ciepła, które przepływa przez warstwę substancji o powierzchni równej 1 m2 i grubości 1 m w czasie jednej sekundy, w sytuacji kiedy różnica temperatur pomiędzy tymi dwoma przeciwległymi powierzchniami wynosi 1 K. Im niższa przewodność cieplna (λ), tym lepsze właściwości izolacyjne materiału i mniejsza strata energii (RYS. 1)

RYS. 1. Przewodność cieplna różnych materiałów: im niższa wartość, tym wyższa zdolność izolacyjna; rys.: Armacell

Przewodność cieplna jest zależną od temperatury stałą materiałową, co oznacza, że (nieznacznie) wzrasta w miarę podnoszenia się temperatury. Z tego powodu rzetelni producenci izolacji podają wartość przewodności cieplnej jedynie w połączeniu z temperaturą. Wartość ta jest zazwyczaj zapisywana w postaci indeksu dolnego, np. λ0°C ≤ 0,033 W/(m·K).

Bardzo dobre właściwości izolacyjne mają elastyczne pianki elastomerowe (FEF) - kauczuk syntetyczny. W zależności od rodzaju elastomeru, maksymalna przewodność cieplna waha się pomiędzy 0,033 a 0,040 W/(m·K) w temperaturze 0°C. Jeśli wymagany jest określony przepływ ciepła (to znaczy, że nie wolno go przekroczyć), można zaoszczędzić miejsce poprzez stosowanie izolacji mniejszej grubości.

Obniżanie strat energii

Przejmowanie ciepła

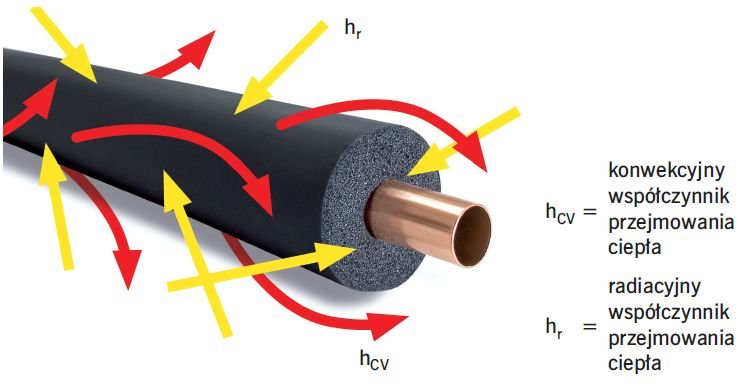

Wpływ na wymianę ciepła, tj. przenoszenie ciepła pomiędzy cieczą a ciałem stałym (np. ścianką rury lub naczynia) ma głównie konwekcja i promieniowanie cieplne (radiacja). Określono je przy użyciu współczynnika przejmowania ciepła: hCV- konwekcyjny współczynnik przejmowania ciepła i hr- radiacyjny współczynnik przejmowania ciepła (RYS. 2).

Należy rozróżnić wewnętrzne przejmowanie ciepła (tj. wymianę ciepła pomiędzy medium znajdującym się w rurze lub naczyniu a ścianą rury lub naczynia) i zewnętrzne przejmowanie ciepła (wymianę ciepła pomiędzy ścianą rury lub naczynia bądź jego materiałem izolacyjnym a otoczeniem). Współczynnik przejmowania ciepła dzieli się zazwyczaj na:

- przejmowanie ciepła poprzez konwekcję

- oraz przejmowanie ciepła poprzez promieniowanie (radiację).

W przeciwieństwie do przewodności cieplnej współczynnik przejmowania ciepła nie jest stałą materiałową, ale zależy on od rodzaju przepływającego czynnika, prędkości przepływu, struktury powierzchni (szorstka lub gładka, błyszcząca lub matowa) oraz innych parametrów.

Konwekcja

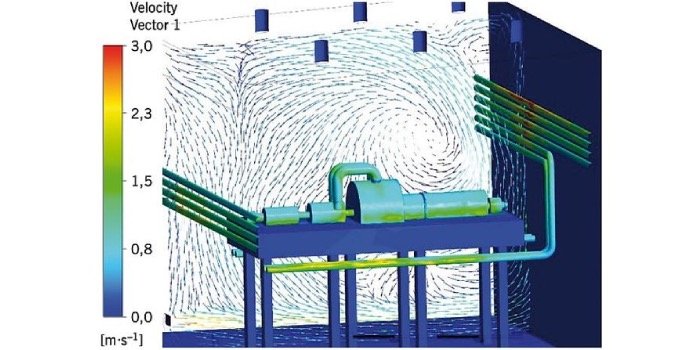

Współczynnik przejmowania ciepła związany z konwekcją w znaczący sposób przyczynia się do zapobiegania kondensacji pary wodnej na powierzchni materiału izolacyjnego. Im szybciej przepływa otaczające powietrze, tym więcej ciepła zostaje przeniesione. Dlatego też w praktyce niezbędne jest zapewnienie, aby rury i przewody nie leżały zbyt blisko siebie lub zbyt blisko ścian i innych instalacji.

W przeciwnym wypadku, oprócz trudności w prawidłowym montażu materiału izolacyjnego, istnieje także niebezpieczeństwo powstania tzw. martwej strefy. W takich obszarach cyrkulacja powietrza (konwekcja) wymagana do zapewnienia odpowiednio wysokiej temperatury powierzchni izolacji jest zahamowana, tj. w takich martwych strefach współczynnik przejmowania ciepła jest niższy, ponieważ spada udział konwekcji. W rezultacie ryzyko kondensacji znacząco wzrasta. Efektem jest konieczność stosowania znacząco większych grubości materiału izolacyjnego zapobiegającego kondensacji pary wodnej na izolacji.

Promieniowanie cieplne (radiacja)

Promieniowanie cieplne to rodzaj przenikania ciepła, w którym ciepło przenoszone jest za pomocą fal elektromagnetycznych. Przenoszenie energii przez promieniowanie nie jest ograniczone do jednego czynnika pośredniczącego.

W przeciwieństwie do przewodności cieplnej lub konwekcji (przepływu ciepła), promieniowanie cieplne może także rozchodzić się w próżni. W przypadku promieniowania cieplnego, mechanizm przenikania ciepła składa się z dwóch procesów:

- emisja: na powierzchni ciała o wyższej temperaturze ciepło zostaje zamienione w wypromieniowaną energię,

- absorpcja: promieniowanie, które dociera do powierzchni ciała o niższej temperaturze zostaje zamienione na ciepło.

Ciała w ciemnych kolorach emitują więcej energii niż ciała w jasnych kolorach. Z drugiej jednak strony, ciała w ciemnych kolorach absorbują więcej energii cieplnej niż te w jasnych kolorach.

Pomiar emisyjności materiału wyrażony jest za pomocą współczynnika absorpcji ε. Pomiar mocy absorpcji wyraża się współczynnikiem α. Emisyjność ciała w danym kolorze jest dokładnie tak duża, jak jego absorpcyjność. Ciało całkowicie czarne posiada największą zarówno absorpcyjność i emisyjność.

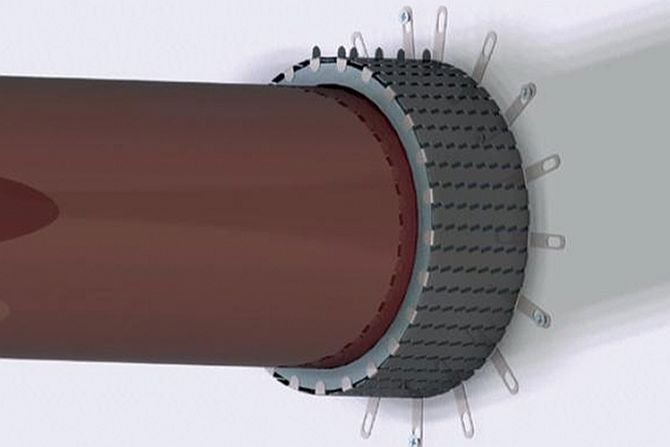

Warto wiedzieć, że to głównie charakter powierzchni materiału izolacyjnego lub jego płaszcz ochronny - oprócz wpływu innych ciał refleksyjnych -określa udział promieniowania αS we współczynniku przejmowania ciepła. Materiał izolacyjny na bazie kauczuku syntetycznego absorbuje dużo więcej energii cieplnej niż na przykład folia aluminiowa. Ma to niezwykle pozytywny wpływ na grubość izolacji wymaganej do kontroli kondensacji, tj. im wyższa absorpcyjność, tym mniejsza grubość izolacji wymagana w celu zapobieganiu kondensacji.

Ochrona przed wnikaniem wilgoci

W niskich temperaturach izolacja musi zostać zabezpieczona przed wnikaniem wilgoci. Z jednej strony wilgoć powstaje w związku z kondensacją pary wodnej na powierzchni rur o temperaturze poniżej temperatury otoczenia. Z drugiej jednak strony, ze względu na różnicę ciśnień cząstkowych pary wodnej, para wodna może wnikać w materiał izolacyjny i w niedługim czasie doprowadzić do jego zawilgocenia.

Zapobieganie kondensacji

Otaczające nas powietrze składa się z różnych gazów oraz z pary wodnej. Zawartość pary wodnej w powietrzu może się znacząco różnić. Na przykład w zakładach, w których wykorzystuje się dużą ilość wody, takich jak browary lub ubojnie, zawartość pary wodnej w powietrzu będzie o wiele wyższa niż w typowym budynku biurowym. Jednak zdolność powietrza do pochłaniania wilgoci w formie pary wodnej jest ograniczona. Mówiąc ogólnie, ciepłe powietrze może zaabsorbować więcej wody niż zimne. W praktyce oznacza to, że kiedy powietrze atmosferyczne o określonej temperaturze oraz określonej zawartości pary wodnej ochładza się w obecności zimnej rury, jego zdolność wchłonięcia wody spada.

Rzeczywista zawartość pary wodnej w powietrzu nazywana jest wilgotnością bezwzględną i mierzona jest w gramach na metr sześcienny powietrza (g/m3).

Maksymalna wilgotność to maksymalna ilość pary wodnej, która może zmieścić się w jednym metrze sześciennym powietrza. Jest ona zależna od temperatury, tj. ilość ta jest mniejsza w chłodnym powietrzu a większa w ciepłym. Na przykład powietrze o temperaturze 30°C może zaabsorbować maksymalnie 30,3 g wody, podczas gdy powietrze o temperaturze 5°C może zaabsorbować maksymalnie 6,8 g. Jeśli nasycone powietrze ochładza się z 30°C do 5 °C, nastąpi uwolnienie 23,5 g wody.

Zazwyczaj wilgotność bezwzględna jest zestawiana z wilgotnością maksymalną w celu ustalenia wilgotności względnej. Wartość ta jest mnożona przez 100, co daje wynik wilgotności względnej wyrażonej w procentowo.

Temperatura punktu rosy i kondensacja

Ponieważ zawartość pary wodnej nie obniża się wraz z ochładzaniem się powietrza, stopień nasycenia powietrza wilgotnością rośnie w miarę obniżania się temperatury.

W określonej temperaturze powietrze staje się nasycone w 100%. Temperatura ta znana jest jako temperatura punktu rosy. Jeżeli w tym momencie powietrze będzie ulegało dalszemu schładzaniu na obiekcie, część wilgoci nie będzie już absorbowana w postaci (niewidocznej) pary wodnej i przejdzie w stan ciekły. Nastąpi wtedy kondensacja, zwana również skraplaniem.

Aby zapobiec kondensacji, niezbędne jest zapewnienie, by temperatura powierzchni izolacji była przynajmniej równa temperaturze punktu rosy otaczającego powietrza.

Dyfuzja pary wodnej

Dyfuzja pary wodnej (znana także jako przepuszczalność pary wodnej) to naturalny ruch pary wodnej przez materiały konstrukcyjne i izolacyjne. Motorem napędowym jest różnica ciśnień cząstkowych pary wodnej po obydwu stronach elementu. Para wodna wędruje ze strony o wyższym ciśnieniu w kierunku gradientu ciśnienia. Ciśnienie pary wodnej zależy od temperatury i wilgotności względnej.

Odporność na dyfuzję pary wodnej, zwana także wartością μ, wskazuje, ile razy większy jest opór dyfuzyjny warstwy materiału w porównaniu do statycznej warstwy powietrza tej samej grubości.

μ jest bezwymiarową własnością materiałów zależną od temperatury. Im niższa wartość μ materiału izolacyjnego, tym większy wzrost zawartości wilgotności w izolacji wskutek procesów dyfuzji, prowadzącym z kolei do większych strat energii.

Grubość warstwy powietrza równoważna dyfuzji pary wodnej

Inną właściwością odporności na dyfuzję pary wodnej jest grubość warstwy powietrza równoważna dyfuzji pary wodnej (wartość sd). W przeciwieństwie do wartości μ, uwzględnia ona grubość materiału konstrukcyjnego. Wyraźnie określa ona odporność na dyfuzję pary wodnej, wskazując grubość, jaką miałaby statyczna warstwa powietrza wymagana, aby osiągnąć taką samą dyfuzję w takich samych warunkach jak badany materiał. Wartość sdopisuje, jak dobrze materiał konstrukcyjny sprawdza się jako bariera dla pary wodnej.

Wysokie straty energii spowodowane absorpcją wilgoci

W niskich temperaturach niezbędne jest zabezpieczenie materiału izolacyjnego przed wnikaniem wilgoci do jego wnętrza. Skuteczność izolacji jest znacząco obniżana przez wilgoć. Dlatego wybierając i określając grubość izolacji do takich temperatur, należy koniecznie pamiętać, że w przypadku materiałów izolacyjnych o niskiej wartości μ straty energii podczas użytkowania mogą drastycznie wzrosnąć w wyniku przenikania wilgoci do ich wnętrza. Woda ma dużo wyższą przewodność cieplną niż materiały izolacyjne. Dlatego też absorpcja wilgoci zawsze prowadzi do wzrostu przewodności cieplnej materiału izolacyjnego oraz obniżenia zdolności izolacyjnej.

Wraz ze wzrostem zawartości wilgoci w izolacji jej przewodność cieplna wzrasta, a skuteczność izolacji obniża się. Rezultatem są nie tylko wyższe straty energii, ale również spadek temperatury zewnętrznej powierzchni izolacji. Jeżeli spadnie ona poniżej temperatury punktu rosy, nastąpi kondensacja.

Jedynie wtedy, gdy przewodność cieplna izolacji nie wzrośnie na skutek przenikania wilgoci, można zagwarantować, że temperatura powierzchni zewnętrznej izolacji będzie wyższa od temperatury punktu rosy nawet po wielu latach.

Wzrosty przewodności cieplnej materiałów izolacyjnych zależne od zawartości wilgoci zostały udokumentowane przez Joachima Achtzigera i J. Cammerera już w latach 80. ubiegłego wieku. Badali oni wpływ wilgoci na zdolność izolacyjną różnych materiałów izolacyjnych wykonanych z wełny mineralnej o gęstości pomiędzy 34 a 78 kg/m³. Materiały izolacyjne zostały zamontowane na miedzianej rurze o średnicy 35 mm, przy temperaturze rurociągu 60°C i temperaturze otoczenia 22°C.

Przewodność cieplna izolacji z wełny mineralnej o gęstości 62 kg/m³ wynosi 0,040 W/(m·K) przy 0% zawartości wilgoci i 0,075 W/(m·K), kiedy zawartość wilgoci wzrasta do 2,5%. Nawet w przypadku tak małej absorpcji wilgoci, aby osiągnąć taką samą oszczędność energii, izolacja musiałaby być czterokrotnie zwiększona (z 30 mm do 120 mm).

Większa oszczędność energii dzięki optymalnej izolacji

Zapobieganie kondensacji na powierzchni to minimalne wymaganie, które musi spełnić każda izolacja mając na uwadze długoterminową perspektywę, a nawet warunki krytyczne. Warunkami wstępnymi są tutaj wysoka jakość materiału, fachowe wykonanie oraz zamontowanie izolacji o odpowiedniej grubości. Specjaliści i montażyści, którzy poświęcają jakość na rzecz niższych kosztów, nie używają odpowiednich materiałów lub nie określają grubości i montują izolacje zbyt cienkie, podejmują nieobliczalne ryzyko.

Minimalna grubość izolacji zapobiegająca jedynie kondensacji zazwyczaj nie jest optymalnie przystosowana do zmniejszania strat energii. Montaż izolacji o większej grubości skutkuje znacznie wyższymi oszczędnościami energii oraz CO2.

Izolacje wyższego poziomu, tj. o grubościach, które wykraczają poza kontrolę kondensacji, wymagają nieco wyższych nakładów, jednak są one opłacalne, a wymierne oszczędności finansowe zauważane są już po kilku latach.