Izolacje techniczne - zapobieganie stratom energii i korozji instalacji

Przykład zastosowania izolacji technicznych w instalacjach przemysłowych

Armacel

Izolacje techniczne w instalacjach powinny skutecznie chronić nie tylko przed stratami energii (zyskami lub stratami ciepła i chłodu), ale także przed kondensacją pary wodnej na powierzchni przewodów, a w razie potrzeby pełnić nawet funkcję izolacji akustycznej.

Zobacz także

Redakcja miesięcznika IZOLACJE Akustyka stropów – izolacje z wełny mineralnej

Stropy spełniają kilka podstawowych zadań: przenoszą obciążenia użytkowe, ograniczają straty ciepła, ale spełniają także rolę przegród dźwiękochłonnych.

Stropy spełniają kilka podstawowych zadań: przenoszą obciążenia użytkowe, ograniczają straty ciepła, ale spełniają także rolę przegród dźwiękochłonnych.

Monika Gali Branża izolacji przemysłowych będzie miała swoje BCU

Od niedawna w polskim systemie oświaty możemy spotkać się z nowym terminem, jakim jest BCU. Skrót ten odnosi się do Branżowego Centrum Umiejętności, czyli jednostki, która ma zrewolucjonizować kształcenie...

Od niedawna w polskim systemie oświaty możemy spotkać się z nowym terminem, jakim jest BCU. Skrót ten odnosi się do Branżowego Centrum Umiejętności, czyli jednostki, która ma zrewolucjonizować kształcenie zawodowe w Polsce. Jakich zmian możemy się spodziewać?

Czytaj całość »

Przemysław Gogojewicz Kanały technologiczne i ich usytuowanie

Zgodnie z Rozporządzeniem Ministra Cyfryzacji w sprawie warunków technicznych, jakim powinny odpowiadać kanały technologiczne i ich usytuowanie, które powstały na podstawie art. 7 ust. 2 pkt 2 ustawy Prawo...

Zgodnie z Rozporządzeniem Ministra Cyfryzacji w sprawie warunków technicznych, jakim powinny odpowiadać kanały technologiczne i ich usytuowanie, które powstały na podstawie art. 7 ust. 2 pkt 2 ustawy Prawo budowlane, kanały technologiczne stanowią ciąg osłonowych elementów obudowy, studni kablowych oraz innych obiektów lub urządzeń służących umieszczeniu lub eksploatacji.

Czytaj całość »W dobie energoefektywności uwaga koncentruje się głównie na stratach ciepła lub chłodu. Jednak korozja instalacji spowodowana kondensacją powierzchniową pary wodnej zawartej w powietrzu ma istotne znaczenie dla pracy instalacji i jej żywotności. Korozja zewnętrzna przewodów i armatury spowodowana brakiem izolacji lub jej złym doborem czy niepoprawnym montażem naraża użytkowników na wysokie koszty napraw i remontów.

Awarie i wymiany przewodów oraz armatury w instalacjach z wodą lodową lub czynnikiem chłodniczym są bardzo kosztowne. Wytworzenie chłodu jest bowiem znacznie droższe niż ciepła i jest to kolejny argument na rzecz starannego doboru izolacji. Także korozja kanałów wentylacyjnych i ich perforacja grożą obniżeniem wydajności systemu w wyniku spadku ciśnienia, zaciekami i wykraplaniem się wilgoci wewnątrz kanałów, co powoduje ryzyko pogorszenia jakości powietrza wentylacyjnego, a nawet jego skażenia pleśniami i bakteriami. To ryzyko dla zdrowia ludzi dodatkowo wzrasta, gdy nieodpowiedniemu doborowi izolacji towarzyszy brak czyszczenia lub niestaranne czyszczenie kanałów.

W zależności od przeznaczenia instalacji i specyfiki czynnika w niej płynącego wybierać można spośród wielu materiałów zapewniających odpowiednią ochronę zarówno przed nadmiernymi stratami ciepła, jak i wykraplaniem wilgoci, a nawet urazami mechanicznymi. Do izolowania przewodów chłodniczych i klimatyzacyjnych, gdzie bardzo istotne jest zapobieganie kondensacji pary wodnej na ściankach oraz przeciwdziałanie korozji, wykorzystywane są izolacje o zamkniętej strukturze komórkowej: spieniony kauczuk, szkło piankowe czy spieniony poliuretan. Do izolowania kanałów wentylacyjnych i klimatyzacyjnych stosowana jest też wełna mineralna w postaci mat. Choć nie ma ona zamkniętej struktury komórkowej, to maty z warstwą ochronną i antydyfuzyjną przeciwdziałają dyfuzji pary wodnej pod warunkiem prawidłowego montażu i zagwarantowania braku uszkodzeń folii ochronnej, a duża odporność ogniowa predysponuje je do izolowania odcinków przechodzących przez przegrody budowlane.

Do niedawna nie doceniano roli izolacji przemysłowych, zarówno w ujęciu technicznym, jak i ekonomicznym, a zwłaszcza ekologicznym. Potencjał oszczędności ciepła i chłodu w obiektach i instalacjach przemysłowych jest nadal duży, począwszy od chłodnictwa, poprzez ciepłownictwo i energetykę, po metalurgię, przemysł chemiczny i petrochemiczny. We współczesnych systemach izolacji przemysłowych dąży się przede wszystkim do osiągnięcia jak najniższej wartości współczynnika przewodzenia ciepła i grubości izolacji przy jednoczesnej wysokiej porowatości zamkniętej.

Kolejny kierunek działań producentów to ograniczanie absorpcji wilgoci z otoczenia i zwiększanie żywotności przy zachowaniu początkowych właściwości fizycznych. Innym kierunkiem prac jest zapewnienie skutecznej i trwałej osłony izolacji (płaszcza) chroniącej przed działaniem zewnętrznych czynników mechanicznych i wilgoci. Obok tradycyjnych blach stalowych i aluminiowych stosowane są tu też tworzywa.

Najważniejszym kryterium doboru izolacji przemysłowych jest utrzymanie zadanej temperatury medium wewnątrz instalacji czy w urządzeniu, zapewniającej ich prawidłowe działanie, a następnie oszczędność energii oraz temperatura zewnętrzna izolacji (BHP). Różnorodność kształtów i rozmiarów sprawia, że do izolowania w przemyśle używa się wielu materiałów, w tym z tworzyw, jak spieniony kauczuk czy pianki PUR i PIR oraz styropian, a także z ogniotrwałe z wełny i materiały krzemionkowe i silikatowe. Stosuje się też aerożele, a nawet izolacje próżniowe.

Materiały

Skuteczną ochronę przed kondensacją pary wodnej, która może pojawiać się w przypadku instalacji chłodniczych lub przemysłowych, stanowi kauczuk syntetyczny. Służy on ponadto do izolacji i ochrony rur, kanałów powietrznych i zbiorników (także kształtek i armatury). Niektóre rodzaje otulin i mat z kauczuku dobrze sprawdzają się przy izolacji instalacji solarnych, gdyż nie ulegają degradacji pod wpływem działania promieni UV czy substancji chemicznych (kauczuk EPDM). Stosowany jest z powodzeniem także w ogrzewnictwie i instalacjach wodociągowych.

Kauczuk jest elastyczny i charakteryzuje go zamknięta struktura komórkowa, dobrze reaguje również na wahania temperatury. Jego główną zaletą jest zapobieganie kondensacji wilgoci (nawet przy uszkodzonej powierzchni), a także duża wytrzymałość na urazy mechaniczne. Współczynnik oporu dyfuzji pary wodnej najczęściej przekracza w przypadku tego materiału 10 000, a współczynnik przewodzenia ciepła λ wynosi 0,032-0,036 W/(m·K) dla temperatury 0°C. Może być stosowany w szerokim zakresie temperatur: od –200 do 110°C. Jest to materiał niezapalny o klasie reakcji na ogień od BL-s1, d0 do BL-s3, d0 dla otulin oraz B-s2, d0 lub B-s3, d0 dla mat.

Producenci stale doskonalą produkcję kauczuku, tworząc otuliny i maty o coraz mniejszej strukturze komórek, dzięki czemu wzrasta ich izolacyjność termiczna oraz odporność na dyfuzję pary wodnej. Izolacje z kauczuku wyposażane są w różne powłoki zewnętrzne chroniące przed niekorzystnymi czynnikami.

Izolacje z kauczuku spienionego oferowane są w postaci otulin i mat. Otuliny stosowane są głównie do izolowania instalacji chłodniczych, wody lodowej, wody ciepłej i zimnej, systemów grzewczych i wentylacyjnych. Są też otuliny fabrycznie rozcięte ze specjalną dociskową warstwą samoprzylepną. Z kolei maty o szerokości 1000/1500 mm są wygodnym materiałem izolacyjnym do kanałów wentylacyjnych, rur o dużych średnicach i armatury. Zmniejszają segmentację, ułatwiając montaż, przez co minimalizowane są koszty i czas pracy.

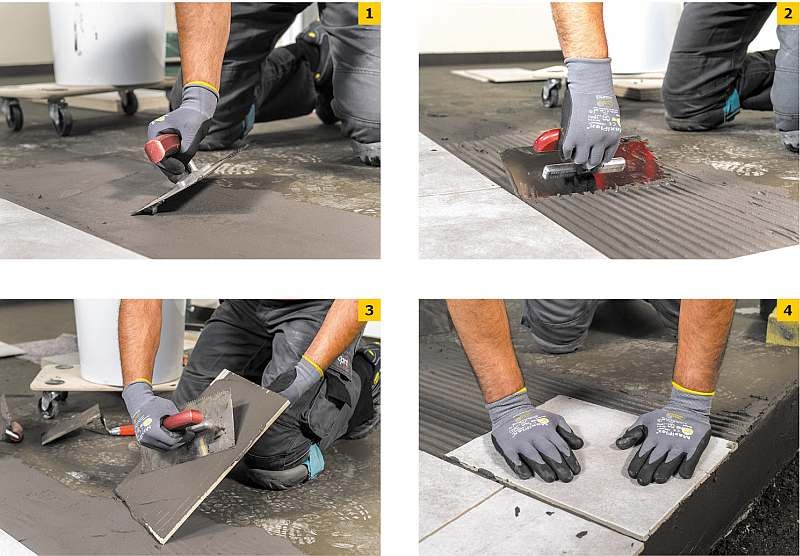

FOT. 1-4. Przykłady zastosowania izolacji w instalacjach przemysłowych - widok instalacji przed i po zaizolowaniu przewodów i armatury; fot.: K-Flex

Szkło spienione to szkło aluminiowo-krzemianowe z dodatkami, bez środków wiążących. W połowie lat 60. zaczęto je stosować jako techniczną izolację termiczną. Jest to materiał paro- i wodoszczelny (komórki są hermetycznie zamknięte), niepalny (euroklasa A1). Ma wysoką odporność na ściskanie (największą wśród izolacji cieplnych: 0,7-1,6 MPa) - jest to praktycznie materiał nieściśliwy o niezmiennym kształcie (cieplna rozszerzalność objętościowa porównywalna jest z betonem i stalą). Jego odporność chemiczna zbliżona jest do szkła. Cięcie odbywa się za pomocą zwykłych pił do drewna (jak cięcie pumeksu) - można nimi wycinać odpowiednie kształty.

To dobry materiał m.in. do izolacji konstrukcji przystosowanych do niskich temperatur, jak np. lodowiska i podłogi chłodni, oraz do izolacji urządzeń i instalacji z temperaturami roboczymi od –260 do 430°C, w tym klimatyzacyjnych. Współczynnik przewodności ciepła λ wynosi 0,040-0,050 W/(m·K) w temperaturze 10°C. Materiał posiada wyjątkowo wysoki współczynnik odporności na dyfuzję pary wodnej -zbliżony do nieskończoności (nie dotyczy to połączeń). Oferowany jest w postaci otulin, płyt i łubków.

Izolacje techniczne z pianki polietylenowej oferowane są najczęściej w postaci otulin, mat i płyt. Produkowane są z powłoką ochronną lub bez niej. Otuliny służą głównie izolowaniu rur z ciepłą i zimną wodą oraz instalacji grzewczych i chłodniczych. Ich zakres stosowania waha się od –50 do 110°C temperatury czynnika. W zależności od rodzaju materiału współczynnik λ zawiera się w przedziale 0,035-0,039 W/(m·K). Pianka polietylenowa oprócz funkcji termoizolacyjnych ma właściwości powstrzymujące dyfuzję pary wodnej, co chroni rury przed roszeniem i korozją, o ile izolacja stanowi ciągłą i szczelną powłokę. Otuliny z pianki rozcięte i następnie łączone nie powinny być stosowane tam, gdzie ważna jest ochrona przed kondensacją. Polietylen jest stosowany w branży klimatyzacyjnej jako ciągła izolacja, na całej długości preizolowanych rur miedzianych. Dodatkowo jej powierzchnię pokrywa ochronna folia z PE. Pianka ma niską kurczliwość, tłumi dźwięki, jest odporna na chemikalia w średnich stężeniach. Są już oferowane na rynku otuliny polietylenowe spełniające wymóg nierozprzestrzeniania ognia w klasie reakcji na ogień BL-s1, d0. Pianka nie jest jednak odporna na działanie promieni UV, dlatego wymaga osłon lub warstw ochronnych.

Otuliny ze spienionego poliuretanu stosowane są w sieciach cieplnych, w chłodnictwie przemysłowym i instalacjach zewnętrznych. Jest to bardzo dobry materiał izolacyjny, ale jego stosowanie determinuje klasa reakcji na ogień. Ze spienionego poliuretanu wykonywane są m.in. izolacje dla dużych średnic przewodów (sieci cieplne, rurociągi parowe), zabezpieczane np. warstwą polietylenu lub osłonami z blach stalowych i aluminiowych.

Izolacje techniczne z pianki poliuretanowej oferowane są także w postaci sztywnych płyt. Materiał ten stosuje się dla temperatury instalacji od –60 do 135°C, a nawet 150°C. Niektóre twarde pianki mogą pracować na przewodach z zakresem temperatur medium od –180 do 140°C.

Poliuretan jest wrażliwy na działanie promieni UV i czynniki mechaniczne, dlatego otuliny pokrywane są warstwami ochronnymi. Wartości λ mieszczą się w przedziale 0,019-0,030 W/(m·K). Chłonność wody wynosi 0,8-1,1% objętości. Ich szczególną cechą jest to, że elementy izolacji technicznych mogą być wykonywane poprzez wtrysk pianki w formy do otrzymywania konkretnych kształtów: otulin na rury, zawory, kolanka itp. Są to elementy sztywne. Montaż ułatwiają samoprzylepne taśmy PVC i polipropylenowe oraz nity z tworzywa. Połączenia otulin skleja się taśmą samoprzylepną, a do zabezpieczenia i łączenia elementów izolacji na armaturze wykorzystywane są także nakładki aluminiowe skręcane drutem.

Materiał ten jako izolację antydyfuzyjną można podzielić na dwie grupy:

- Pierwsza to wtryskiwane izolacje przemysłowe wykonywane bezpośrednio na budowie - wtrysk odbywa się pod blachę i nie ma tam połączeń, co zapewnia skuteczną barierę antydyfuzyjną.

- Druga grupa to otuliny produkowane fabrycznie pokryte folią PVC, które wymagają połączeń za pomocą taśm, nitów itp., a tym samym nie dają pełnej gwarancji izolacji przeciwkondensacyjnej. Są natomiast skuteczną izolacją termiczną, łatwą w montażu i estetycznie wyglądającą.

Wełna mineralna wyróżnia się spośród izolacji technicznych możliwością stosowania jej w wysokich temperaturach. Jako izolacja termiczna może być stosowana do zabezpieczenia powierzchni urządzeń o temperaturze do 750°C (spiekanie włókien następuje powyżej 1000°C). Do 700°C produkty z wełny mineralnej, w zależności od ich przeznaczenia, zachowują trwałość mechaniczną. W temperaturach powyżej 200°C właściwości izolacyjne pozostają niezmienne, ale maleje wytrzymałość na ściskanie. Jednak elementy pokrycia otuliny (np. folie aluminiowe) zachowują swoje właściwości w niższych temperaturach.

To materiał izolacyjny, który ma szczególne cechy użytkowe w zakresie bezpieczeństwa pożarowego oraz pochłaniania dźwięków i odporności chemicznej. Izolacje z wełny są niepalne i tym samym w pewnych przypadkach bywają niezastąpione. Oferowane są m.in. maty lamelowe (włókna ułożone prostopadle w stosunku do powierzchni izolowanej), które mają powłoki zewnętrzne np. z folii aluminiowej. Takie maty dokładniej przylegają do powierzchni, zwłaszcza nieregularnych, tworząc powłokę o niezmiennej grubości. Z kolei powłoki i osłony zewnętrzne dają możliwość przejmowania obciążeń mechanicznych i stanowią barierę dla dyfuzji pary wodnej. Także ten materiał wymaga bardzo starannego wykonania dla uzyskania skutecznej bariery antydyfuzyjnej.

Literatura

- Rozporządzenie Ministra Infrastruktury z dnia 12 kwietnia 2002 r. w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (DzU nr 75/2002, poz. 926, z późn. zm.).

- Miros A., "Grubość termoizolacji w instalacjach technicznych i przemysłowych", "Rynek Instalacyjny" 11/2015

- Materiały techniczne firm: Armacell, K-Flex, Paroc, Rockwool.