Wzrost efektywności energetycznej instalacji przemysłowych dzięki lepszej izolacyjności

Cz. 2 Dobór grubości izolacji termicznej

Jaka jest efektywność energetyczna instalacji przemysłowych?

Rockwool

Wśród przedsięwzięć służących poprawie efektywności energetycznej na czołowym miejscu znajduje się ograniczanie strat ciepła instalacji przemysłowych i energetycznych. Największy potencjał redukowania strat energii mają obiekty, w których występują procesy technologiczne lub transport czynników wysokotemperaturowych.

Zobacz także

Przemysław Gogojewicz Kanały technologiczne i ich usytuowanie

Zgodnie z Rozporządzeniem Ministra Cyfryzacji w sprawie warunków technicznych, jakim powinny odpowiadać kanały technologiczne i ich usytuowanie, które powstały na podstawie art. 7 ust. 2 pkt 2 ustawy Prawo...

Zgodnie z Rozporządzeniem Ministra Cyfryzacji w sprawie warunków technicznych, jakim powinny odpowiadać kanały technologiczne i ich usytuowanie, które powstały na podstawie art. 7 ust. 2 pkt 2 ustawy Prawo budowlane, kanały technologiczne stanowią ciąg osłonowych elementów obudowy, studni kablowych oraz innych obiektów lub urządzeń służących umieszczeniu lub eksploatacji.

Magdalena Mańka Bezpieczeństwo pożarowe przepustów instalacyjnych

Pomimo bardzo szybkiego rozwoju nowoczesnych metod i narzędzi, które służą ograniczaniu rozwoju pożaru oraz minimalizowaniu jego skutków, wciąż najwyższy poziom bezpieczeństwa budynku gwarantuje konstrukcja...

Pomimo bardzo szybkiego rozwoju nowoczesnych metod i narzędzi, które służą ograniczaniu rozwoju pożaru oraz minimalizowaniu jego skutków, wciąż najwyższy poziom bezpieczeństwa budynku gwarantuje konstrukcja i ściany oraz stropy wydzielenia przeciwpożarowego. Rozwiązania te wspomagane przez elementy biernej i czynnej ochrony przeciwpożarowej pozwalają nam na ograniczenie obszaru objętego pożarem wyłącznie do pojedynczej strefy pożarowej.

Joanna Ryńska Bezpieczeństwo pożarowe szachtów wentylacyjnych i oddymiających

Szachty (szyby) wentylacyjne i oddymiające, prowadzone zwykle przez wszystkie kondygnacje budynku, coraz częściej sąsiadują bezpośrednio z pomieszczeniami przeznaczonymi na pobyt ludzi. Zgodnie z prawem,...

Szachty (szyby) wentylacyjne i oddymiające, prowadzone zwykle przez wszystkie kondygnacje budynku, coraz częściej sąsiadują bezpośrednio z pomieszczeniami przeznaczonymi na pobyt ludzi. Zgodnie z prawem, wymagają odpowiedniego zabezpieczenia przeciwpożarowego – w warunkach pożaru szyby oddymiające muszą zapewnić skuteczne odprowadzanie niebezpiecznych produktów spalania, a szyby wentylacyjne nie mogą powodować przenoszenia pożaru z jednej kondygnacji na drugą.

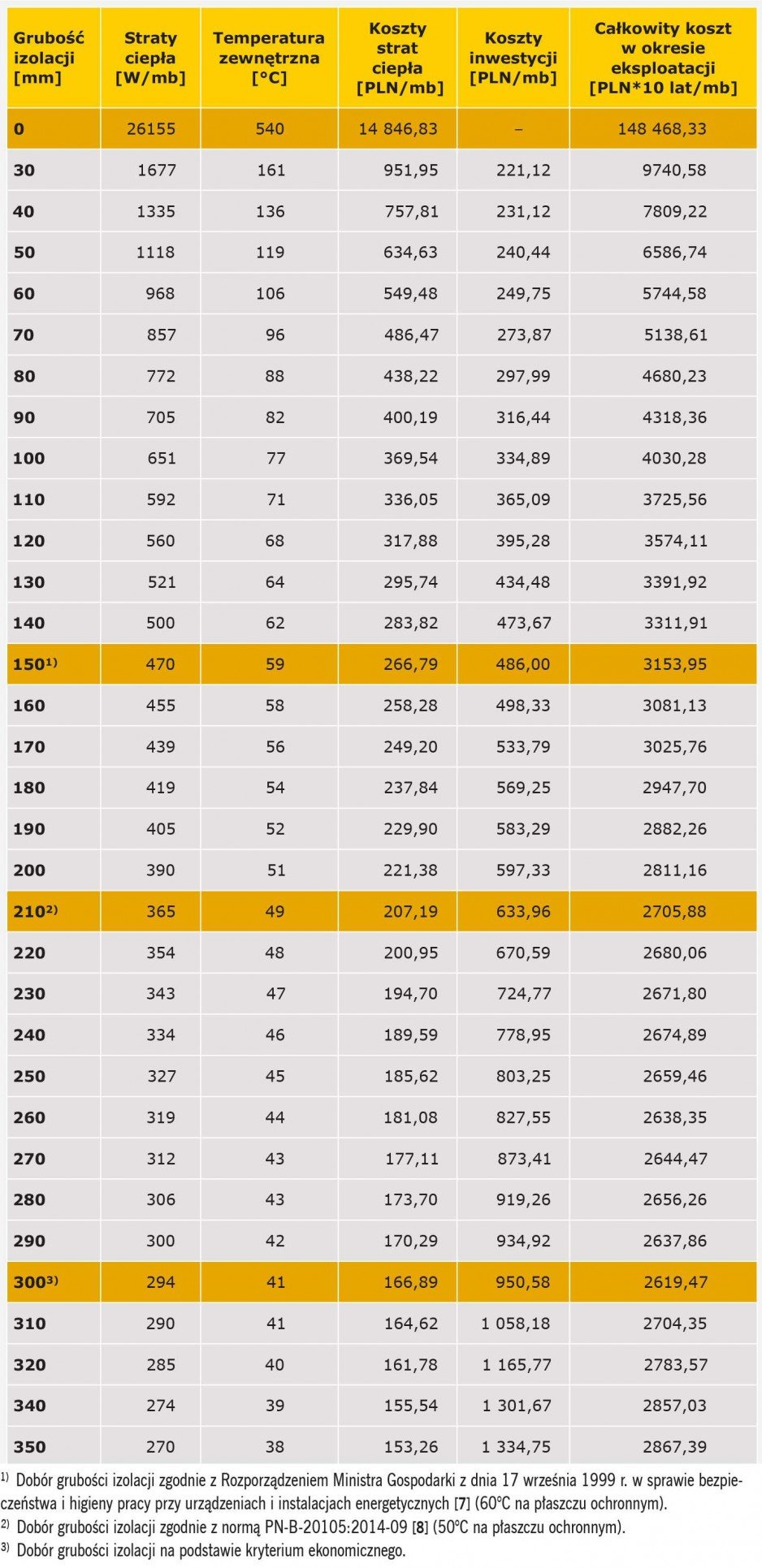

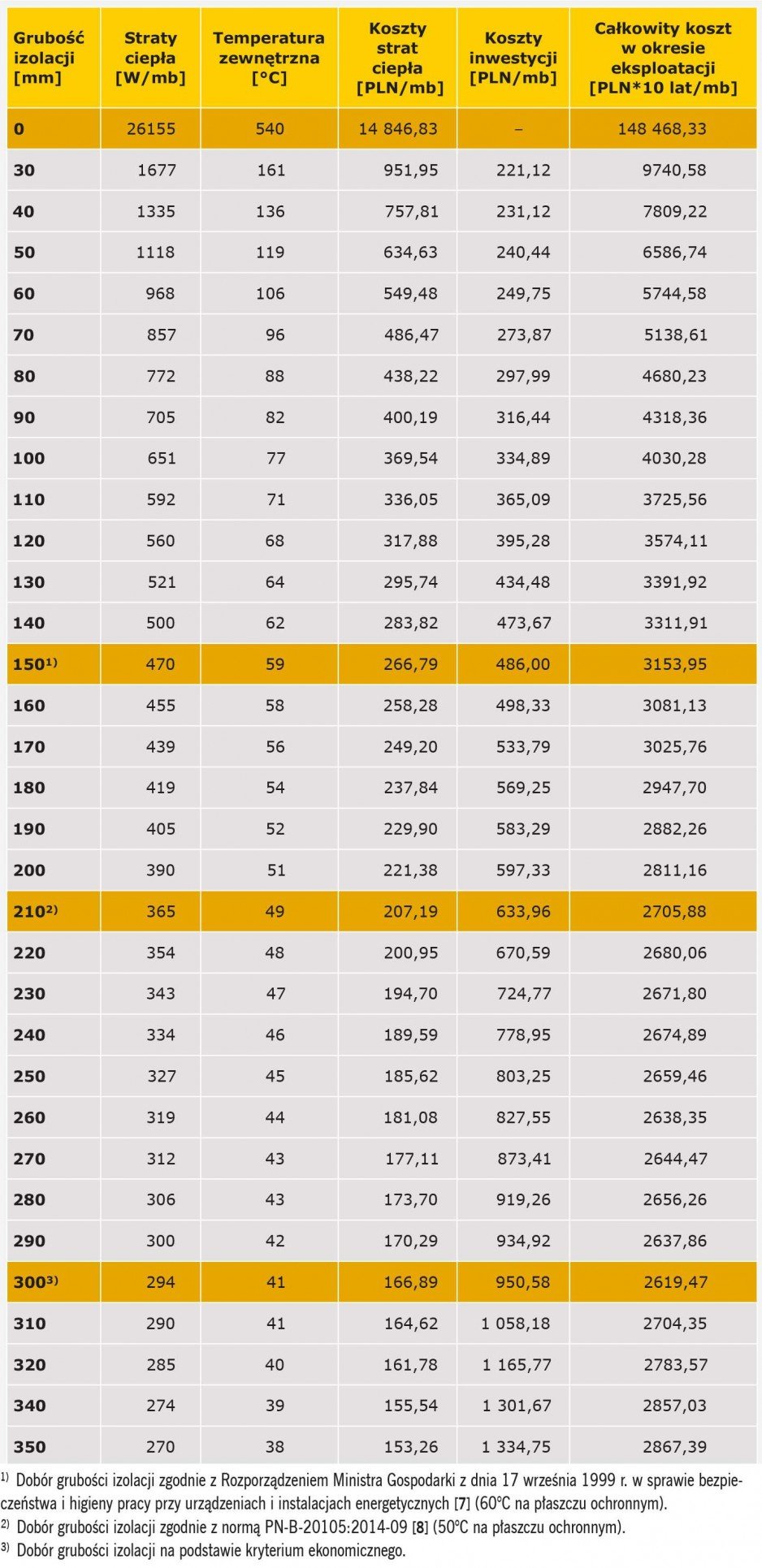

Izolację uzasadnioną ekonomicznie należy dobierać z uwzględnieniem kosztów strat energii cieplnej i kosztów inwestycji związanych z wykonaniem izolacji [1-4]. Aby zobrazować tę zasadę, przedstawiono wyniki obliczeń doboru grubości izolacji termicznej rurociągu pary technologicznej o średnicy nominalnej 250 mm i temp. medium 540°C w odniesieniu do parametrów:

- temp. otoczenia 25°C,

- prędkość powietrza 0,1 m/s,

- płaszcz zewnętrzny izolacji: blacha ocynkowana,

- materiał izolacyjny: wełna mineralna o gęstości 100 kg/m³,

- podkonstrukcja typowa dla rurociągów poziomych, dla której uwzględniono występowanie mostków termicznych.

Grubość izolacji a straty ciepła

|

Obliczenia strat ciepła wykonano zgodnie z normą VDI 2055 [5] oraz pracą E. Kostowskiego [6]. Przyjęte parametry ekonomiczne to koszt utraconej energii cieplnej 18 PLN/GJ. Okres bezinwestycyjnej eksploatacji izolacji wynosi 10 lat. Koszt wykonania izolacji uwzględniono w odniesieniu do obecnych cen rynkowych. W TABELI przedstawiono wyniki obliczeń. Zaznaczono 4 pozycje:

Z przeprowadzonych obliczeń wynika, że najniższe straty ciepła spośród przyjętych kryteriów doboru osiąga się przy grubości izolacji równej 300 mm. Temperatura na powierzchni płaszcza izolacji wynosi wówczas 41°C, a dobór odpowiada grubości określonej na podstawie kryterium ekonomicznego. |

ABSTRAKT |

W artykule przedstawiono wyniki obserwacji autorów związanych z wdrażaniem działań w zakresie poprawy efektywności energetycznej instalacji przemysłowych. Wśród przedsięwzięć służących poprawie efektywności energetycznej na czołowym miejscu wymieniono ograniczanie strat ciepła instalacji przemysłowych i energetycznych. Przedstawiono różne kryteria wpływające na dobór grubości izolacji i ograniczenia strat ciepła.Increase of energy efficiency of industrial installations through improvement of thermal performance. Part 2. Selection of thermal insulation thicknessThe article presents the findings of the authors’ observations on implementation of measures to improve energy efficiency of industrial installations. Among the undertakings aimed to improve energy efficiency, limitation of heat losses in industrial and power installations is mentioned first. Various criteria are presented that affect the choice of insulation thickness and limitation of heat losses. |

Czas zwrotu z inwestycji w tym wariancie wydłuża się o ok. 4 lata w stosunku do wykonania izolacji zapewniającej temp. 60°C na płaszczu ochronnym i o 2,5 roku przy zapewnieniu temp. 50°C.

Kryterium ekonomiczne wyznaczania grubości izolacji nie wyczerpuje możliwości ograniczania strat ciepła przy zachowaniu kosztów inwestycyjnych na poziomie uzasadnionym ekonomicznie.

Bardzo często da się uzasadnić wzrost kosztów inwestycyjnych wynikający np. z zachowania ciągłości izolacji, tzn. izolowania drobnych elementów instalacji, takich jak armatura odcinająco-regulacyjna, odpowietrzenia i odwodnienia, zawieszenia czy podpory.

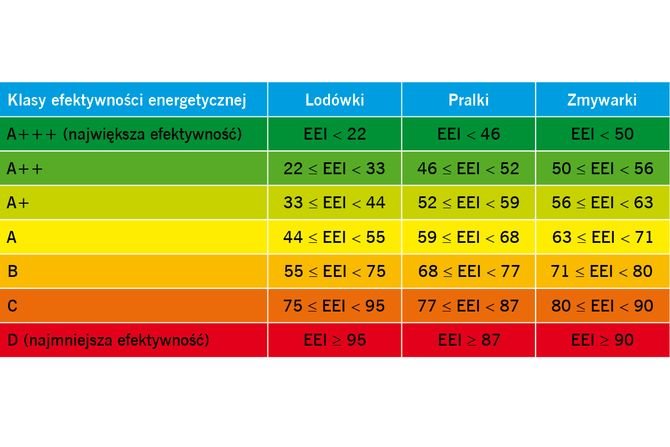

Klasy efektywności energetycznej instalacji przemysłowych

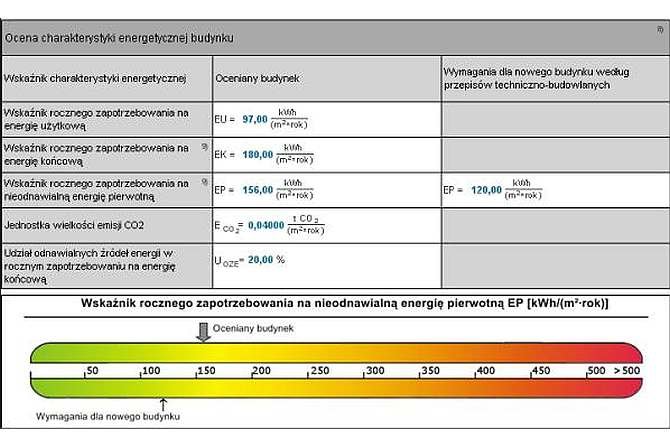

W prawodawstwie polskim obecnie brak regulacji określających sposób i konieczność określania klas efektywności energetycznych instalacji przemysłowych na wzór klas energetycznych nadawanych dla sprzętu AGD, pojazdów samochodów czy obiektów budowlanych [9-11]. Obowiązek taki istnieje już w kilku państwach zachodniej Europy, m.in. w Niemczech i Szwecji.

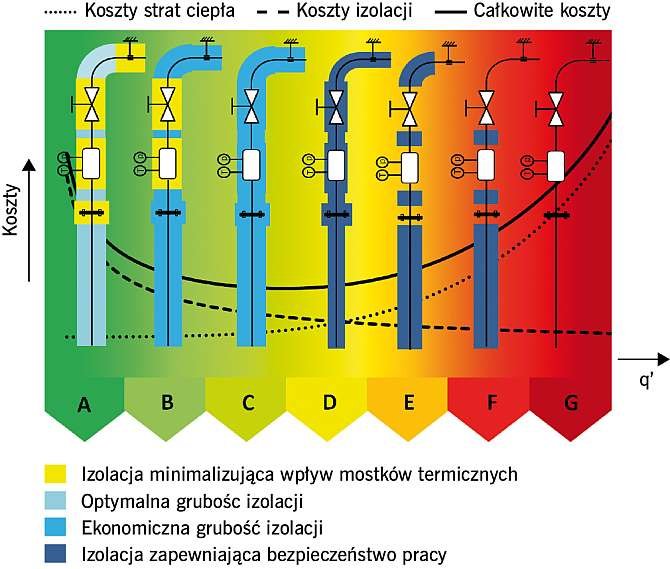

W Niemczech sposób określania i nadawania odpowiedniej klasy efektywności energetycznej instalacji należy wykonywać na podstawie normy VDI 4610 [12]. Norma proponuje siedem klas efektywności energetycznej od A do G, gdzie A stanowi najwyższą klasę, której towarzyszy najniższy poziom strat energii cieplnej. Osiągnięcie klasy A wymaga poniesienia największych nakładów inwestycyjnych.

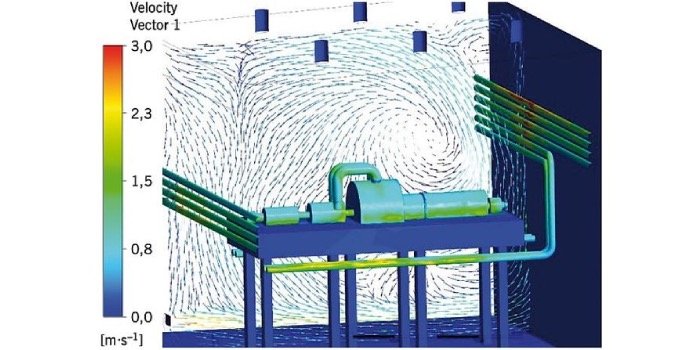

Norma zakłada, że poziom efektywności energetycznej jest wynikiem uwzględnienia sumy kilku kryteriów. Za najważniejsze przyjęto: grubości izolacji, jakości wykonania oraz eliminacji wpływu mostków cieplnych (RYS.).

Dla warunków niemieckich wykonanie izolacji termicznej o grubości materiału izolacyjnego wyznaczonej na podstawie kryterium ekonomicznego pozwala osiągnąć co najwyżej klasę C lub D. Osiągnięcie wyższej klasy wymaga wykonania znacznie grubszej izolacji oraz zastosowania metod wykonania i montażu podkonstrukcji minimalizującej wpływ mostków cieplnych.

RYS. Klasy efektywności energetycznej instalacji przemysłowych na tle krzywej optymalizującej koszty inwestycji według VDI 4610 [12]; rys.: archiwa autorów

Podsumowanie

O skuteczności układów termoizolacyjnych decyduje bardzo wiele czynników.

W pierwszej kolejności należy wymienić optymalny dobór rodzaju i grubości materiału z uwzględnieniem jego właściwości fizykochemicznych, jakość projektu technicznego, w którym określa się sposób fizycznego wykonania izolacji wraz z podkonstrukcją i zabudową płaszcza ochronnego oraz sam proces wykonania układu termoizolacyjnego.

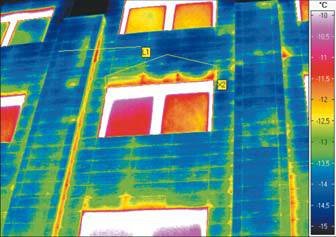

Następnie należy dokonać oceny skuteczności jej działania oraz w okresie eksploatacji izolacji dokonywać ciągłego lub okresowego monitorowania start w celu diagnozowania stanu technicznego izolacji (monitoring procesu starzenia).

Nowe możliwości w zakresie termomodernizacji instalacji przemysłowych niosą osiągnięcia w zakresie inżynierii materiałów izolacyjnych.

Opracowywane i wprowadzane na rynek nowe materiały termoizolacyjne posiadają znacznie większą skuteczność przy zachowaniu tej samej grubości co materiały tradycyjne, takie jak wełna mineralna i szklana czy twarda pianka poliuretanowa.

Nowe materiały cechuje również lepsza odporność na wysoką temperaturę oraz inne oddziaływania, na jakie jest narażona izolacja w warunkach eksploatacji przemysłowej.

Branża budowlana już kilka lat temu przeszła gruntowne zmiany w zakresie wzrostu efektywności energetycznej przez wprowadzanie m.in. wymagań zmierzających do podejmowania realizacji projektów termomodernizacyjnych czy budowy budynków niskoenergetycznych, pasywnych lub zero- a nawet plusenergetycznych.

Kolejny krok zmian stoi obecnie przed branżą przemysłową. Zmiany te wymagają jednak wprowadzenia odpowiednich regulacji prawnych na poziomie ustaw, rozporządzeń oraz powszechnej wiedzy technicznej w postaci przygotowanych norm, poradników itp.

Konieczność poprawy efektywności energetycznej jest powszechnie zauważana przez przedsiębiorców. Związane jest to z rosnącą ceną energii i paliw. Nie mniej istotny wpływ na zintensyfikowanie realnych działań ma stworzenie zachęt finansowych, np. w postaci preferencyjnych kredytów i premii, na wzór tych, które od wielu lat są stosowane w budownictwie.

Wszelkie działania w zakresie inwestycyjnym powinny zostać poprzedzone analizami techniczno-ekonomicznymi, które często sprowadzają się do wykonania audytów efektywności energetycznej.

Szansą na poprawę świadomości przedsiębiorców oraz uzyskanie konkretnych korzyści jest wprowadzenie klas efektywności energetycznej instalacji przemysłowych. Innym rozwiązaniem dla przedsiębiorstw jest wdrożenie systemu jakości w zakresie zarządzania energią - wdrożenie normy ISO 50001 [13, 14].

Literatura

1. A. Kecebas, M. Ali Alkan, M. Bayhan, "Thermo-economic analysis of pipe insulation for district heating piping systems", "Applied Thermal Engineering", vol. 31/2011, s. 3929-3937.

2. N. Sisman, E. Kahya, N. Aras, H. Aras, "Determination of optimum insulation thicknesses of the external walls and roof (ceiling) for Turkey’s different degree-day regions", "Energy Policy", nr 35/2007.

3. G.M. Zaki, A.M. Al-Turki, "Optimization of multi-layer thermal insulation for pipelines", "Heat Transfer Engineering", nr 21/2000.

4. A. Bahadori, H.B. Vuthaluru, "A simple correlation for estimation of economic thickness of thermal insulation for process piping and equipment", "Applied Thermal Engineering", vol. 30/2010. s. 254–259.

5. VDI 2055 Blatt 1:2008-09, "Wärme- und Kälteschutz von betriebstechnischen Anlagen in der Industrie und in der Technischen Gebäudeausrüstung – Berechnungsgrundlagen".

6. E. Kostowski, "Przepływ ciepła", Wydawnictwo Politechniki Śląskiej, Gliwice 2006.

7. Rozporządzenie Ministra Gospodarki z dnia 17 września 1999 r. w sprawie bezpieczeństwa i higieny pracy przy urządzeniach i instalacjach energetycznych (DzU 1999 nr 80 poz. 912).

8. PN-B-20105:2014-09, "Izolacja cieplna wyposażenia budynków i instalacji przemysłowych. Wymagania dotyczące projektowania, wykonania i odbioru robót".

9. Z. Parczewski, "Efektywność energetyczna w wybranych krajach UE, USA oraz w Polsce (trendy zmian, mechanizmy i instrumenty polityki)", monografia Instytutu Energetyki - Instytut Badawczy, Warszawa 2014.

10. K. Kurtz, D. Gawin, "Certyfikacja energetyczna budynków mieszkalnych z przykładami", Wrocławskie Wydawnictwo Naukowe Atla 2, Wrocław 2009.

11. D. Gawin, H. Sabiniak, "Świadectwa charakterystyki energetycznej, Praktyczny Poradnik", ArCADiasoft Chudzik sp.j, Łódz 2009.

12. VDI 4610 Blatt 1:2012-12, "Energieeffizienz betriebstechnischer Anlagen. Wärme- und Kälteschutz".

13. B. Goranczewski, „Systemy zarządzania energią wg PN–EN ISO 50001:2011 jako narzędzie racjonalizacji gospodarki energetycznej w gminie", "Journal of Mechanical and Transport Engineering", nr 3/2013.

14. PN-EN 50001:2012, "Systemy zarządzania energią. Wymagania i zalecenia użytkowania".

![RYS. Klasy efektywności energetycznej instalacji przemysłowych na tle krzywej optymalizującej koszty inwestycji według VDI 4610 [12]](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/wzrost-efektywnosci-rys-1.jpg)