Właściwości i rodzaje materiałów do hydroizolacji

Hydroizolacja spodu płyty fundamentowej.

Hydrostop

Zadaniem hydroizolacji jest ochrona konstrukcji przed wodą i wilgocią, jednak sama wilgoć nie jest jedynym czynnikiem zagrażającym trwałości konstrukcji lub jej elementów. Woda jest bardzo często nośnikiem substancji, które mają szkodliwy wpływ na samą izolację i na chronione przez nią elementy budynku. Rozpuszczone w wodzie agresywne związki chemiczne powstałe np. w wyniku naturalnego procesu gnicia roślin i liści czy też wskutek procesów chemicznych (zachodzących pomiędzy wodą a produktami spalania, takimi jak dwutlenek węgla i tlenki siarki) przenikają do gruntu i oddziałują agresywnie najpierw na warstwy izolacji, a po ich zniszczeniu wnikają w fundamenty. Problemy te jednak nie dotyczą wyłącznie fundamentów, lecz także dachów balastowych i zielonych, pomieszczeń mokrych, balkonów, tarasów, basenów itp. Wymienione konstrukcje muszą więc mieć odpowiednią hydroizolację.

Zobacz także

Tremco CPG Poland Sp. z o.o. Flowcrete – bezspoinowe posadzki żywiczne w przemyśle

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość...

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość oraz łatwość utrzymania w czystości, rozwiązania posadzkowe na bazie żywic syntetycznych są powszechnie stosowane w zakładach produkcyjnych z różnych branż.

dr inż. Krzysztof Pogan, WestWood® Kunststofftechnik GmbH Rozwiązania dla parkingów wielopoziomowych i podziemnych

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one...

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one raczej budowle drogowe, jak np. mosty. Zatem muszą spełniać wysokie wymagania w zakresie trwałości – powinny możliwie długo pozostać odporne na oddziaływanie warunków zewnętrznych i służyć przez długi czas.

dr inż. Krzysztof Pogan Rysy w posadzkach nawierzchni garażu podziemnego

Omawiany obiekt, w którym usytuowane są garaże podziemne, został zaprojektowany zgodnie z wytycznymi zawartymi w decyzji o warunkach zabudowy jako zespół trzech budynków zlokalizowanych na działce w sposób...

Omawiany obiekt, w którym usytuowane są garaże podziemne, został zaprojektowany zgodnie z wytycznymi zawartymi w decyzji o warunkach zabudowy jako zespół trzech budynków zlokalizowanych na działce w sposób kontynuujący wnętrza urbanistyczne działek sąsiednich.

Bardziej właściwe jest stosowanie sformułowania „rozwiązanie technologiczno-materiałowe”, ponieważ problem nie dotyczy samego materiału hydroizolacyjnego. Skuteczność izolacji zależy mianowicie od:

- poprawności określenia obciążenia (obciążenie wilgocią lub wodą pod ciśnieniem) i związanego z tym doboru typu izolacji (przeciwwilgociowa, przeciwwodna),

- właściwego doboru rodzaju (typu) materiału hydroizolacyjnego, co wynika nie tylko z obciążeń wodnych (w tym również agresywności wody), lecz także z innych obciążeń podłoża podczas eksploatacji obiektu, przewidywanych odkształceń podłoża czy wreszcie możliwości aplikacyjnych w konkretnym obiekcie,

- stanu podłoża, na którym aplikowany jest materiał izolacyjny (rysy, kawerny, nośność podłoża, wielkości pól dylatacyjnych) oraz jego kształtu,

- możliwości technicznych skonstruowania i uszczelnienia detali (dylatacje, przejścia rur instalacyjnych, wpusty itp.).

Określenie obciążenia i wybór hydroizolacji

Pierwotną przyczyną przecieków i/lub procesów destrukcyjnych jest przyjęcie złego rozwiązania konstrukcyjno-materiałowego. Spowodowane jest to nieprzeanalizowaniem rzeczywistych warunków pracy hydroizolacji i chronionego przez nią elementu konstrukcyjnego, a także, co się z tym łączy, niedostatecznym rozpoznaniem występujących obciążeń wilgocią i zastosowaniem niewłaściwych rozwiązań konstrukcyjnych i materiałów izolacyjnych.

Materiały hydroizolacyjne można podzielić według różnych kryteriów. Mogą to być np.:

- materiały bitumiczne (roztwory, emulsje, masy i lepiki asfaltowe, polimerowo-bitumiczne masy uszczelniające – masy KMB, papy),

- mineralne (bentonity, mikrozaprawy),

- z tworzyw sztucznych (folie, membrany, polimerowe dyspersyjne masy uszczelniające – tzw. folie w płynie, powłoki żywiczne).

Z innych kryteriów można wymienić podział na:

- materiały bezszwowe (mikrozaprawy, masy KMB, folie w płynie),

- rolowe (folie, membrany, papy), a także służące do:

- uszczelnień szczelin i dylatacji (taśmy, kity),

- izolacji przeciwwilgociowej oraz przeciwwodnej.

Nie można jednak przyjmować za pewnik, że skoro sam materiał jest szczelny, to w konkretnym przypadku można z jego użyciem wykonać szczelną hydroizolację. Np. tak chętnie stosowane w projektach do uszczelnień fundamentów folie z tworzyw sztucznych nie sprawdzają się w takim zastosowaniu. Wykonanie z ich użyciem szczelnej wanny (chodzi o połączenia arkuszy ze sobą, połączenia izolacji poziomej z pionową oraz izolacją podposadzkową, uszczelnienie dylatacji, przejść rurowych itp.) jest jeżeli nie niemożliwe, to trudne, skomplikowane i wymagające dodatkowych czynności technologicznych (fot. 1). Ponadto niska kultura techniczna panująca na polskich budowach jest przyczyną częstych uszkodzeń mechanicznych, które skutkują późniejszymi przeciekami. Z kolei materiały te doskonale sprawdzają się przy hydroizolacji np. dachów zielonych czy odwróconych.

Różne właściwości materiałów hydroizolacyjnych

Zagadnienie związane z wymaganiami stawianymi poszczególnym materiałom hydroizolacyjnym nie należy do łatwych. Często mówi się o wymaganiach normowych, nie precyzując jednak, co one oznaczają. Maskuje się w ten sposób mankamenty materiału, gdyż wymagania dla tego samego materiału stosowanego w różnych miejscach będą różne. Oczywiście, możliwa jest sytuacja odwrotna. To, że materiał nadaje się do wykonania np. przeciwwilgociowej izolacji fundamentów, nie oznacza, że może być stosowany w każdym przypadku.

Problem ten można dość łatwo prześledzić na przykładzie materiałów bitumicznych. Bitumiczne materiały hydroizolacyjne (z wyłączeniem materiałów rolowych, a więc pap i materiałów do uszczelnień szczelin – kitów i mas zalewowych) można podzielić na: lepiki, roztwory, emulsje, masy asfaltowe, grubowarstwowe polimerowo-bitumiczne masy hydroizolacyjne.

Lepiki asfaltowe. Te stosowane na zimno składają się z mieszaniny asfaltów, wypełniaczy, plastyfikatorów i ewentualnie rozpuszczalników/emulgatorów. Nie są one odporne na rozpuszczalniki organiczne i podwyższoną temperaturę (powyżej +60ºC). Służą do wykonywania izolacji przeciwwilgociowej (a więc typu lekkiego). Spotyka się lepiki o konsystencji półciekłej lub gęstej. Lepiki stosowane na gorąco bez wypełniaczy są mieszaniną asfaltów z dodatkiem modyfikatorów (polepszaczy) i plastyfikatorów. Są wrażliwe na mróz – temperatura łamliwości wynosi ok. –7ºC. Lepiki na gorąco z wypełniaczami, oprócz wspomnianych dodatków wypełniających, zawierają dodatki uplastyczniające. Lepiki stosuje się zazwyczaj do przyklejania izolacji z pap asfaltowych do betonowego podłoża oraz wykonywania samodzielnych izolacji przeciwwilgociowych.

Roztwory asfaltowe. Są to roztwory asfaltu przemysłowego w organicznym rozpuszczalniku. Stosuje się je do wykonywania izolacji przeciwwilgociowych lub gruntowania podłoża.

Emulsje asfaltowe. Można je podzielić na kilka podgrup. Ogólnie rzecz biorąc, jest to wielofazowy układ asfaltu, wypełniaczy, emulgatorów, stabilizatorów i dodatków uplastyczniających. Nowszym materiałem jest emulsja asfaltowa modyfikowana dodatkami elastomerów i/lub plastomerów. Spotyka się emulsje gruntujące, emulsje do wykonywania właściwych powłok przeciwwilgociowych i pasty. W zależności od zastosowanych emulgatorów różnią się one niektórymi właściwościami. Emulsje anionowe mają stosunkowo długi czas wiązania, można je stosować w okresie wiosenno-jesiennym, przy dobrej pogodzie. Kationowe natomiast wiążą szybko, także w niskich temperaturach i na wilgotnym podłożu. Emulsje niejonowe wyróżniają się najwolniejszym procesem wiązania, pozwala to na wniknięcie cząstek emulsji w porowate podłoże (takie jest ich zalecane zastosowanie).

Masy asfaltowe. Są to rozpuszczalnikowe roztwory asfaltów z dodatkiem wypełniaczy i modyfikatorów (dodatków uszlachetniających). Podobnie jak emulsje mogą występować w postaci modyfikowanej (z dodatkiem plastomerów i/lub elastomerów) i służyć do gruntowania i wykonywania właściwych powłok uszczelniających.

Grubowarstwowe polimerowo-bitumiczne masy hydroizolacyjne (zwane także z j. niem. masami KMB). Są to materiały uszczelniające różniące się parametrami i charakterystyką od opisanych wyżej. Są to materiały jedno- lub wieloskładnikowe, bezzapachowe, bezrozpuszczalnikowe, o niemal natychmiastowej odporności na deszcz, pozwalające na szybkie zasypanie wykopów fundamentowych. W przeciwieństwie do wymienionych materiałów masy KMB w zależności od grubości warstwy mogą stanowić zarówno izolację przeciwwilgociową, jak i przeciwwodną. Dostępne na rynku masy KMB różnią się liczbą składników (jedno- lub wieloskładnikowe), a co za tym idzie – sposobem i czasem schnięcia. Materiały jednoskładnikowe wiążą przez wysychanie. Czas wysychania zależy zasadniczo od warunków zewnętrznych, co może w pewnych sytuacjach przedłużać czas realizacji inwestycji (dopóki warstwa izolacji nie wyschnie, nie można ułożyć płyt ochronnych i zasypać wykopu). Innym niebezpieczeństwem jest możliwość zniszczenia warstwy izolacji przez np. niespodziewaną burzę – jednoskładnikowe materiały izolacyjne są odporne na deszcz po całkowitym wyschnięciu. Dwuskładnikowe masy na skutek pewnych specyficznych właściwości roztworu potrafią w czasie twardnienia wiązać nawet bez dostępu powietrza lub w obecności wody. Są one niemal natychmiast odporne na deszcz i szybko wiążą.

Właściwości wymienionych materiałów bitumicznych zmieniały się na przestrzeni kilkudziesięciu lat, głównie ze względu na postęp technologiczny w chemii budowlanej. Np. tradycyjne, znane od dawna lepiki asfaltowe (zarówno te stosowane na zimno, jak i na gorąco) na skutek procesów starzenia traciły elastyczność, co spowodowane było spadkami temperatur otoczenia poniżej zera. Z kolei obecne masy bitumiczne, modyfikowane polimerami, zwłaszcza dwuskładnikowe, oprócz znacznej elastyczności w ujemnych temperaturach (zdolność mostkowania rys w temperaturze –10ºC może sięgać prawie 2 mm) cechują się odpornością na opady atmosferyczne już po kilku godz. od nałożenia oraz odpornością na agresywne wody znajdujące się w gruncie. Każdy z wymienionych materiałów (poza tradycyjnymi lepikami) może być stosowany do wykonywania izolacji przeciwwilgociowej, która jest najprostszym rodzajem hydroizolacji zagłębionych w gruncie elementów budynków i budowli. Nie oznacza to jednak, że znajduje zastosowanie w każdym przypadku i na każdym podłożu. Wybrane właściwości techniczno-użytkowe mas i emulsji asfaltowych oraz wykonanych z nich powłok podano w tabelach 1, 2, 3 i 4.

Zastosowanie materiału uzależnione od wymaganych i niewymaganych właściwości

Izolacje przeciwwilgociowe (typu lekkiego) chronią elementy konstrukcji budowlanych przed wodą niewywierającą ciśnienia. Będą to np. fundamenty posadowione powyżej poziomu wody gruntowej, narażone tylko na działanie kapilarnie podciąganej wilgoci, ewentualnie wsiąkającej w grunt wody opadowej, elementy narażone na okresowe zraszanie ich powierzchni wodą itp. Wymienionej wcześniej materiały typu emulsje czy roztwory ze względu na niewielką grubość powłoki uszczelniającej są bardzo wrażliwe nie tylko na ewentualne uszkodzenia mechaniczne czy zarysowania podłoża, lecz także na miejscowe nierówności i ubytki. A zatem stosowanie tego typu materiałów musi być ograniczone do powierzchni równych (niekoniecznie płaskich) oraz wymaga spełnienia pewnych warunków przez uszczelniane podłoże. Mury z elementów drobnowymiarowych (cegły, pustaki, bloczki itp.) muszą być otynkowane (fot. 2). Nie wystarczy zwykła obrzutka (rapówka) – jakość wykonania tynku pod tego typu hydroizolację powinna odpowiadać tynkowi III kategorii.

Innym ważnym elementem jest zdolność mostkowania rys, jednak brak jest wymagań dotyczących tej właściwości. Badana jest wprawdzie giętkość powłoki, jednak badanie to nie jest tożsame ze zdolnością mostkowania rys. Oznacza to, że taka powłoka hydroizolacyjna musi być nakładana na wysezonowane podłoże. Nie uchroni to przed ewentualnymi przeciekami, gdy rysy powstaną na skutek np. nadmiernego wytężenia uszczelnionego elementu czy nierównomiernego osiadania.

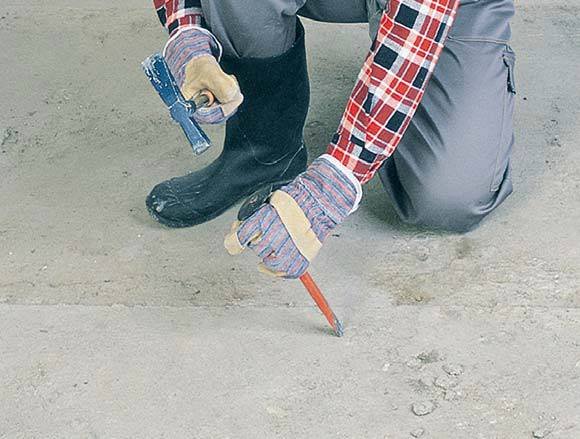

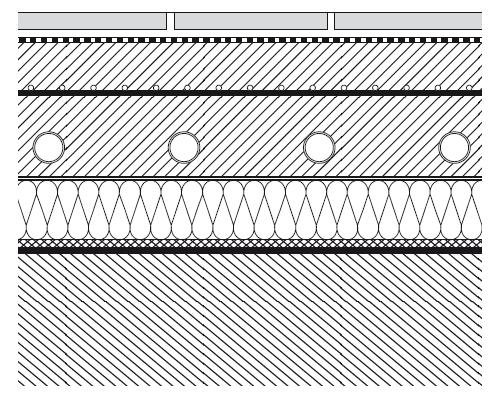

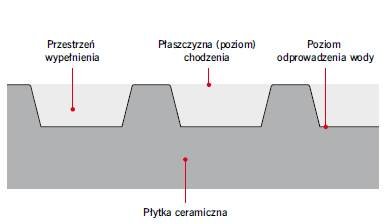

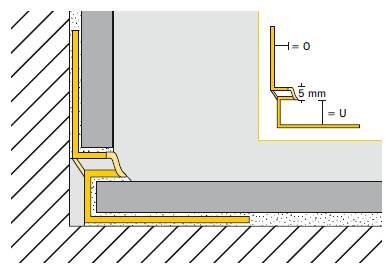

Izolacje poziome i pionowe budynku muszą tworzyć szczelny, ciągły układ, co oznacza, że muszą być ze sobą połączone. Dodatkowo przy budynkach posadowionych na ławach pojawia się konieczność uszczelnienia dylatacji przy posadzce (izolacja pozioma ław i izolacja pozioma posadzki muszą być połączone – rys. 1, 2), a grubość powłoki z roztworów i emulsji asfaltowych wynosi 0,2–0,3 mm. Dlatego nie da się tu zastosować taśmy uszczelniającej – konieczne jest stosowanie dodatkowych zabiegów. Podobne problemy może stwarzać uszczelnienie przejść rurowych (fot. 3), dylatacji konstrukcyjnych itp. trudnych i krytycznych miejsc. Przykłady te potwierdzają, że wobec materiałów hydroizolacyjnych i wykonanych z nich hydroizolacji powinny być określane więcej niż tylko minimalne właściwości techniczne. Problem ten dotyczy także nowszych materiałów, takich jak polimerowo-bitumiczne grubowarstwowe masy uszczelniające, zwane także masami KMB.

Wymagania stawiane masom KMB

Jeśli chodzi o parametry materiału i wykonanej z niego powłoki, można się podeprzeć wymaganiami normy DIN 18195 „Bauwerksabdichtung”, VIII 2000, ale podane w niej wymagania są bardzo ogólne. Więcej parametrów dotyczących powłoki hydroizolacyjnej można znaleźć w wytycznych „Richtlinie für die Planung und Ausführung von Abdichtung von Bauteilen mit kunststoffmodifizierten Bitumendickbeschichtungen (KMB) – erdberührte Bauteile”, przy czym bazują one także na wymaganiach normy DIN 18195. Najważniejsze podano w tabeli 5.

Podane wymogi są wymaganiami normowymi. Biorąc pod uwagę możliwości zastosowań mas KMB, konieczna jest jeszcze interpretacja przynajmniej niektórych rzeczywistych parametrów podawanych np. w kartach technicznych lub szczegółowych specyfikacjach technicznych. Trzeba zwrócić uwagę na dwie właściwości. Pierwsza to tzw. zawartość części stałych, mówiąca o tym, o ile zmniejszy się grubość powłoki po wyschnięciu (zawartość części stałych wynosząca 90% oznacza, że po wyschnięciu grubość hydroizolacji będzie wynosić 90% grubości nałożonej świeżej masy). Dostępne na rynku masy KMB mogą się pod tym względem znacznie różnić, co skutkuje dużym zróżnicowaniem zużycia w celu uzyskania wyschniętej warstwy o żądanej grubości (minimalna zawartość części stałych to 50%). Może się w efekcie okazać, że 1 m² powłoki hydroizolacyjnej wykonanej z dobrej jakościowo, droższej (za 1 kg lub dm³ produktu) masy KMB o wysokiej zawartości części stałych będzie tańszy niż to samo uszczelnienie wykonane z pozornie taniej masy o niskiej zawartości części stałych.

Drugim istotnym parametrem jest odporność masy na obciążenia (tzw. obciążalność mechaniczna). Jest ona określana zmniejszeniem grubości warstwy hydroizolacji przy obciążeniu mechanicznym. Dla izolacji przeciwwodnej przy obciążeniu mechanicznym 0,3 MPa zmniejszenie grubości powłoki hydroizolacyjnej nie może być większe niż 50%. Dostępne na rynku materiały mogą w tym punkcie różnić się właściwościami, i to niekiedy dość znacznie. Oznacza to, że w konkretnym przypadku nie każdy materiał może być zastosowany – decyzja musi być podjęta indywidualnie, po analizie obciążeń i parametrów związanej masy.

Masy KMB są także chętnie stosowane do wykonania hydroizolacji dachów zielonych, dachów w układzie odwróconym lub tarasów z drenażowym odprowadzeniem wody. Nie wolno jednak stosować powłok bez wkładek zbrojących. Nie chodzi tu o zwiększenie ich odporności mechanicznej (choć jest to bezsporne), lecz bardziej o wymuszenie nałożenia warstwy o odpowiedniej grubości. Zastosowanie wkładki z siatki czy włókniny zbrojącej nie pozwala na pocienienie powłoki (będą wtedy widoczne oczka siatki). By jednak zastosować masę KMB w konstrukcji dachu zielonego, trzeba zapytać o odporność chemiczną materiału. Chętnie stosowanym punktem odniesienia dla odporności chemicznej mas KMB była (i jeszcze jest) norma DIN 4030 Teil 1 „Beurteilung betonangreifender Wässer, Böden und Gase. Grundlagen und Grenzwerte”, VI 1991. Rozróżnia ona trzy stopnie agresywności wody (słabo agresywny, silnie agresywny i bardzo silnie agresywny) oraz dwa stopnie agresywności gruntu (słabo agresywny i silnie agresywny). W zasadzie masy KMB są odporne na silnie agresywną wodę: 4,5 ≤ pH< 5,5, 30 ≤ NH4+ < 60, 1000 ≤ Mg2+ < 3000, 600 ≤ SO4 2– < 3000. Odpowiada to klasie ekspozycji XA2 – środowisko chemiczne średnio agresywne według normy PN-EN 206-1:2003 „Beton. Część 1. Wymagania, właściwości, produkcja i zgodność”. Nie musi to dotyczyć każdego materiału, jednak daje pojęcie o odporności chemicznej tego typu produktów. Może się bowiem okazać, że na terenach silnie zanieczyszczonych jest ona kryterium wiodącym. Jeszcze inne wymagania będą dotyczyć materiałów rolowych, takich jak samoprzylepne membrany bitumiczne czy papy.

Wymagania dotyczące elastycznych szlamów i dyspersyjnych mas uszczelniających

Elastyczne szlamy (mikrozaprawy) uszczelniające mogą być stosowane m.in. do uszczelnień fundamentów, balkonów, tarasów, basenów, pomieszczeń wilgotnych i mokrych. Pytanie, a raczej pytania, które należałoby postawić w tym miejscu, będą dotyczyć minimalnych wymagań dla poszczególnych zastosowań. Inne są przecież warunki pracy hydroizolacji na tarasie, a inne na ławie fundamentowej. Instrukcja ZUAT-15/IV.13/2002 „Wyroby zawierające cement przeznaczone do wykonywania powłok hydroizolacyjnych” (ITB, 2002) podaje zarówno zestawienie właściwości technicznych elastycznych powłok hydroizolacyjnych (tabela 6), jak i wymagane właściwości powłok w zależności od ich przeznaczenia (tabela 7).

Z danych zawartych w tabeli 7 wyraźnie wynika zróżnicowanie wymagań stawianych szlamom w zależności od zastosowania. Można więc sobie teoretycznie wyobrazić sytuację, w której zastosowanie szlamu jest ograniczone do pewnego obszaru. Teoretycznie, ponieważ ogólnie rzecz ujmując, są to bardzo zaawansowane technologicznie materiały. Na początku artykułu w odniesieniu do hydroizolacji zostało użyte słowo „system”. Także tutaj może ono mieć niebagatelne znaczenie. Podane w tabeli 6 wymagania są wymaganiami minimalnymi. Na rynku spotyka się szlamy o przyczepności do podłoża sięgającej nawet 2 MPa oraz szlamy o przyczepności rzędu 0,6–0,7 MPa. Jedne i drugie spełniają minimalne wymagania, jednak do wykonywania okładzin ceramicznych na balkonach stosuje się kleje klasy C2 o minimalnej przyczepności do podłoża 1 MPa. Może się więc okazać, że najsłabszym ogniwem uszczelnienia zespolonego będzie hydroizolacja.

W przypadku wykonywania izolacji wewnętrznej typu wannowego przyczepność do podłoża jest jednym z najistotniejszych parametrów, może się bowiem zdarzyć, ze będziemy mieli do czynienia z obciążeniem wodą, a szlamy (w przeciwieństwie do materiałów bitumicznych) nie wymagają wykonania warstw dociskowych.

Czasami warto skorzystać z wytycznych niemieckich, np. wymagania stawiane materiałom do hydroizolacji niecek można znaleźć także w niemieckich wytycznych: „Schwimmbadbau. Hinweise für Planung und Ausführung keramischer Beläge im Schwimbadbau”, VI 2008. Prezentują się one następująco:

- przyczepność – nie mniejsza niż 0,5 N/mm2,

- mrozoodporność, określana przyczepnością do podłoża po cyklach zamrażania i odmarzania – nie mniejsza niż 0,5 N/mm2,

- odporność na temperaturę +70°C – określana przyczepnością do podłoża – nie mniejsza niż 0,5 N/mm2, odporność na 3% roztwór ługu

- potasowego w temperaturze +40°C – określana przyczepnością do podłoża – nie mniejsza niż 0,5 N/mm2,

- odporność na wodę wapienną (środowisko alkaliczne), określana przyczepnością do podłoża – nie mniejsza niż 0,5 N/mm2,

- szczelność przy obciążeniu ciśnieniem 0,3 N/mm2 przez 7 dni,

- zdolność mostkowania rys o szerokości 0,4 mm,

- odporność chemiczna, określana przyczepnością do podłoża nie mniejszą niż 0,5 N/mm2 po zanurzeniu systemu hydroizolacyjnego na 7 dni w:

– 5% (masowo) roztworze kwasu mlekowego,

– 5% (masowo) roztworze kwasu octowego,

– 3% (masowo) roztworze kwasu solnego.

Podsumowanie

Najlepszym wyznacznikiem jakości materiału oraz poprawności proponowanych przez konkretną firmę rozwiązań technologiczno-materiałowych są referencje w zastosowaniu. Oczywiście, w przypadku materiałów nowych, wprowadzanych po raz pierwszy na rynek, trudno mówić o referencjach. Jednak renomowani producenci zanim zdecydują się na sprzedaż produktu, testują go we własnych laboratoriach. Nie zastąpi to, rzecz jasna, doświadczeń np. z kilku lat eksploatacji, ale daje gwarancję, że materiał został gruntownie przebadany, znane są jego parametry oraz, co równie ważne, ograniczenia w zastosowaniu. Dlatego na możliwość zastosowania trzeba patrzeć kompleksowo. Bardzo istotna jest odpowiedź na pytanie, czy producent oferuje rozwiązanie systemowe (np. szlam, klej do okładzin, zaprawę spoinującą, masy do wypełnień dylatacji, taśmy i kształtki uszczelniające, czy ma opracowaną technologię uszczelnienia przejść rurowych, wpustów itp.), czy zużycia podawane w kartach technicznych są realne. Zastosowanie materiałów musi być zgodne ze sztuką budowlaną, wytycznymi producenta oraz zdrowym rozsądkiem. I nie są to puste słowa. Za przestrogę niech posłuży fot. 4, pokazująca stan masy KMB użytej do hydroizolacji wewnętrznej żelbetowego, obsypanego ziemią zbiornika, który nie został zaizolowany od zewnątrz.

Literatura

- M. Rokiel, „Poradnik Hydroizolacje w budownictwie. Wybrane zagadnienia w praktyce”, wyd. II, Dom Wydawniczy MEDIUM, Warszawa 2009.

- „Richtlinie für die Planung und Ausführung von Abdichtung von Bauteilen mit kunststoffmodifizierten Bitumendickbeschichtungen (KMB) – erdberührte Bauteile”, Deutsche Bauchemie e.V., 2001.

- „Richtlinie für die Planung und Ausführung von Abdichtung erdberührter Bauteile mit flexiblen Dichtungsschlämmen”, Deutsche Bauchemie e.V., 2006.

- „Hinweise für die Ausführung Verbundabdichtungen mit Bekleidungen und Belägen aus Fliesen und Platten für den Innen- und Außenbereich”, ZDB Merkblatt, I 2005.

- „Schwimmbadbau. Hinweise für Planung und Ausführung keramischer Beläge im Schwimbadbau”, ZDB Merkblatt, VI 2008.

- DIN 18195 „Bauwerksabdichtung”, VIII 2000.

- ZUAT-15/IV.07/2005 „Wyroby bitumiczne rozpuszczalnikowe. Masy asfaltowe i asfaltowe modyfikowane”, ITB, 2005.

- ZUAT-15/IV.02/2005 „Wyroby bitumiczne. Emulsje asfaltowe i asfaltowe modyfikowane”, ITB, 2005.

- ZUAT-15/IV.13/2002 „Wyroby zawierające cement przeznaczone do wykonywania powłok hydroizolacyjnych”, ITB, 2002.

- DIN 4030 Teil 1 „Beurteilung betonangreifender Wässer, Böden und Gase. Grundlagen und Grenzwerte”, VI 1991.

- PN-EN 206-1: 2003 „Beton. Część1. Wymagania, właściwości, produkcja i zgodność”.

- PN-EN 12004: 2007 „Kleje do płytek. Definicje i wymagania techniczne”.

- „Richtlinie für Flexmörtel. Definition und Einsatzbereiche”, Deutsche Bauchemie e.V., 2001.