Diagnostyka i uszkodzenia betonowych posadzek przemysłowych

Diagnostics and damage of concrete industrial floors

Rozwarstwienie warstwy wierzchniej i podkładu

Archiwum autora

Badania podkładów betonowych wykonuje się w celu oceny i sprawdzenia ich stanu. Ocena taka jest wymagana przy odbiorze robót, przed nałożeniem ostatecznej warstwy posadzkowej oraz w wypadku konieczności wykonania napraw.

Zobacz także

Tremco CPG Poland Sp. z o.o. Flowcrete – bezspoinowe posadzki żywiczne w przemyśle

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość...

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość oraz łatwość utrzymania w czystości, rozwiązania posadzkowe na bazie żywic syntetycznych są powszechnie stosowane w zakładach produkcyjnych z różnych branż.

dr inż. Krzysztof Pogan, WestWood® Kunststofftechnik GmbH Rozwiązania dla parkingów wielopoziomowych i podziemnych

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one...

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one raczej budowle drogowe, jak np. mosty. Zatem muszą spełniać wysokie wymagania w zakresie trwałości – powinny możliwie długo pozostać odporne na oddziaływanie warunków zewnętrznych i służyć przez długi czas.

dr inż. Krzysztof Pogan Rysy w posadzkach nawierzchni garażu podziemnego

Omawiany obiekt, w którym usytuowane są garaże podziemne, został zaprojektowany zgodnie z wytycznymi zawartymi w decyzji o warunkach zabudowy jako zespół trzech budynków zlokalizowanych na działce w sposób...

Omawiany obiekt, w którym usytuowane są garaże podziemne, został zaprojektowany zgodnie z wytycznymi zawartymi w decyzji o warunkach zabudowy jako zespół trzech budynków zlokalizowanych na działce w sposób kontynuujący wnętrza urbanistyczne działek sąsiednich.

ABSTRAKT |

|---|

|

W artykule omówiono etapy badań diagnostycznych stosowanych w ocenie podkładu betonowego, najważniejsze uszkodzenia i wady podkładów betonowych oraz najczęstsze uszkodzenia dylatacji. Podano przykłady takich uszkodzeń oraz przywołano odpowiednie normy. |

Diagnostics and damage of concrete industrial floorsThe article discusses the stages of diagnostic tests used in the assessment of the concrete floors, the most important damage and defects in concrete floors and the most common damage to the joints. The examples of such damages, and cites relevant standards are shown. |

Badania diagnostyczne stosowane w ocenie podkładu betonowego obejmują najczęściej:

- obserwacje wizualne,

- sprawdzenie wypoziomowania i równości powierzchni,

- sprawdzenie grubości podkładu,

- określenie cech wytrzymałościowych,

- badania zbrojenia podkładu,

- badania stanu podłoża gruntowego,

- badania stanu powierzchni (czystość, szorstkość, ścieralność, rozwarstwienia),

- stabilność rys,

- inne cechy, w zależności od potrzeb i wymagań, takie jak temperatura, zawartość wilgoci, nasiąkliwość, mrozoodporność, karbonatyzacja, zawartość chlorków, oporność elektryczna, penetracja zanieczyszczeń chemicznych, badania korozyjne betonu i zbrojenia.

Obserwacje wizualne

Obejmują one powierzchnię podkładu, a także wycięte do innych badań próbki rdzeniowe. Na podstawie obserwacji ocenia się jakość i jednorodność powierzchni, obecność rys, pęknięć, wykruszeń, ubytków betonu, obecność zawilgoceń, wykwitów i przebarwień czy stan dylatacji.

Z obserwacji wyciętych próbek rdzeniowych można ocenić jednorodność, rodzaj kruszywa, porowatość, jakość zagęszczenia, usytuowanie zbrojenia w przekroju, rodzaj i przekroje zastosowanego zbrojenia.

Sprawdzenie wypoziomowania i równości powierzchni

Wypoziomowanie oraz równość powierzchni można sprawdzić metodami geodezyjnymi (niwelacja powierzchni) lub dokładnymi łatami i poziomicami elektronicznymi.

Do oceny równości powierzchni i sprawdzenia zachowania dopuszczalnych odchyłek zgodnie z wymaganiami norm DIN 18202 04.97 [1] i ASTM 1155M-96 [2] stosowane są specjalne urządzenia elektroniczne - profilografy, rejestrujące automatycznie profil powierzchni i dopuszczalne wartości odchyłek na wytyczonych trasach przejazdu. Urządzenia te stosowane są przede wszystkim do kontroli równości powierzchni na określonych obszarach w magazynach wysokiego składowania.

Kontrole grubości podkładu

Kontrole te wykonuje się najczęściej na podstawie pomiarów próbek rdzeniowych, które wykorzystuje się następnie do określenia innych właściwości podkładu.

Próbki rdzeniowe o średnicach najczęściej od 80 mm do 150 mm pobiera się w losowo wytypowanych miejscach lub w miejscach budzących uzasadnione wątpliwości co do jakości podkładu. Liczba próbek zależy od powierzchni sprawdzanego podkładu i nie powinna być mniejsza niż ok. 6 sztuk.

Do określenia grubości podkładu można także w szczególnych wypadkach wykorzystać metodę nieniszczącą wykorzystującą zjawisko rozchodzenia się fal sprężystych w ciałach stałych [3]. Grubość podkładu określa się wówczas pomiarem wykonywanym z jednej strony, z powierzchni podkładu.

Określenie cech wytrzymałościowych betonu

Dokonuje się go na podstawie badań nieniszczących, mało niszczących i niszczących. Do badań nieniszczących wykorzystuje się metody sklerometryczne (młotek Schmidta) i metody ultradźwiękowe (betonoskop). Do badań mało niszczących zaliczyć można metodę "pull out" polegającą na wyrywaniu z betonu osadzonej kotwy stalowej [3].

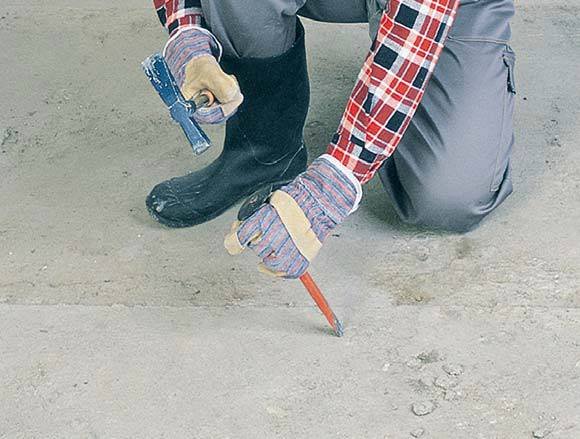

Badania niszczące wykonuje się w celu określenia wytrzymałości betonu na ściskanie na wyciętych próbkach rdzeniowych. Pobór próbek, ich przygotowanie i badanie należy wykonać zgodnie z normą PN-EN 12504-1:2001 [4]. Badania przeprowadza się w laboratorium w prasach wytrzymałościowych.

W wypadku podkładów zbrojonych stalowymi włóknami zachodzi czasami potrzeba określenia tzw. wytrzymałości równoważnej fibrobetonu na rozciąganie przy zginaniu, na próbkach prostopadłościennych 150×150×450 mm, zgodnie z normą japońską JCI-SF-4 [5] lub amerykańską ASTM C 1018-97 [6].

Badania zbrojenia

Badanie to wykonuje się metodami nieniszczącymi z wykorzystaniem urządzeń elektromagnetycznych i radarowych [7] lub przez obserwację wyciętych próbek rdzeniowych. W wypadku fibrobetonu po rozkruszeniu próbki można określić rodzaj i liczbę włókien w próbce, a następnie ich zawartość w 1 m3 zastosowanego betonu.

W szczególnych wypadkach wykonuje się badania korozyjne betonu i zbrojenia oraz wykorzystuje się metody stosowane w innych konstrukcjach żelbetowych, opisane w pracy "Metody diagnostyki zagrożenia korozyjnego zbrojenia w konstrukcjach żelbetowych" [8].

Badania stanu podłoża gruntowego

Wykonuje się je na podstawie sondowań i wierceń poprzez wykonane odwierty rdzeniowe w posadzkach. Stopień zagęszczenia i moduły podbudowy określa się dynamicznymi sondami lekkimi lub metodą VSS (średnica odwiertu w tym wypadku - min. 300 mm). W wyniku wierceń i pobrania próbek można określić uziarnienie i inne parametry geotechniczne podbudowy i głębiej zalegających warstw gruntu.

Badania stanu powierzchni podkładu

Są one szczególnie istotne przed aplikacją różnych warstw powłokowych. Czystość powierzchni i zawilgocenia określa się na podstawie obserwacji wizualnych. Pozostałe cechy, takie jak szorstkość, ścieralność, wilgotność, temperatura, skażenia chemiczne - na podstawie stosownych norm krajowych i europejskich.

Stabilność rys

Cecha ta jest istotna przy podejmowaniu decyzji w sprawie naprawy. Pomiar przemieszczeń poziomych i pionowych w rysach wykonuje się czujnikami mechanicznymi lub elektronicznymi.

Inne właściwości podkładów

Inne właściwości mogą być sprawdzane według stosownych procedur, jeżeli zamawiający postanowił określić daną właściwość, nawet wówczas, gdy przepisy ogólne tego nie wymagają.

Uszkodzenia podkładów i przyczyny ich powstawania

Uszkodzenia podkładów betonowych stanowią znaczną część występujących uszkodzeń posadzek przemysłowych. Często wady wierzchniej warstwy posadzek spowodowane są uszkodzeniami podkładu. Bywa również, że uszkodzenia powierzchniowe powodują stopniową degradację podkładu.

Uszkodzenia podkładów betonowych mogą być wywołane błędami projektowymi (najczęściej złym doborem materiałów posadzki, warstw posadzki, złym rozwiązaniem dylatacji), błędami wykonawczymi oraz niewłaściwym użytkowaniem. Niewłaściwa jakość podkładu lub jego nieodpowiednie przygotowanie są przyczyną ponad 50% uszkodzeń posadzek [9].

Wśród najważniejszych uszkodzeń i wad podkładów betonowych można wymienić:

- zarysowania skrośne,

- rysy powierzchniowe,

- wady struktury betonu,

- nieodpowiednie rozmieszczenie dylatacji nacinanych,

- podnoszenie się naroży oraz krawędzi płyt i nierówności powierzchni,

- uszkodzenia powierzchniowe.

Rysy skrośne

To jedne z najczęściej spotykanych uszkodzeń podkładów posadzek. Miejsce występowania zarysowania przechodzącego przez całą grubość płyty posadzki ściśle zależy od przyczyny wywołującej zarysowania. Najczęstszymi przyczynami są nierównomierne osiadanie podłoża i przeciążenia oraz wpływy termiczno-skurczowe [10].

Gdy przyczyna powstania zarysowania związana jest z ruchem podłoża i przeciążeniem, składowanym materiałem lub obciążeniem wywołanym środkami transportowymi, rysy występują w okolicy zmiany struktury gruntu.

W wypadku, gdy przyczyną uszkodzeń są wpływy termiczno-skurczowe, pojedyncze rysy o znacznej rozwartości usytuowane są najczęściej w środkowej części dylatowanego pola posadzki lub obserwuje się kilka równomiernie rozmieszczonych rys o mniejszej rozwartości.

Głównymi przyczynami niepożądanego skurczu betonu posadzki są:

- nadmiar wody w mieszance,

- niewłaściwe uziarnienie kruszywa,

- zbyt późne lub zbyt płytkie nacięcie szczelin dylatacyjnych

- zbyt duże odległości między szczelinami,

- zbyt późne nałożenie środka utwardzającego powierzchnię lub zła jego jakość (skuteczność poniżej 75%),

- przesuszenie powierzchni w pierwszych dniach po zabetonowaniu,

- przeciągi,

- zbyt mała zawartość zbrojenia rozproszonego.

Rysy skurczowe najczęściej pojawiają się w pierwszych tygodniach po zabetonowaniu i stopniowo się powiększają. Czasem ujawniają się dopiero później, np. po pierwszym okresie grzewczym, kiedy to występuje dodatkowo istotne odprowadzenie wody z podkładu.

Rysy skrośne często inicjują się również w miejscach koncentracji naprężeń, takich jak: narożniki, miejsca przebić przez posadzkę oraz w okolicy otworów, gdzie występują duże zmiany temperatury.

Czasem, pomimo zastosowania dylatacji typu "caro", rysy występują również w okolicy słupów obiektów halowych. Związane jest to z różnicą odkształceń konstrukcji obiektu (słupy + fundament) i konstrukcji posadzki. Poprzez siły tarcia i adhezji siły ze słupa częściowo przekazują się na przylegającą do niego posadzkę, co powoduje jej zarysowanie w bezpośredniej bliskości słupa.

Aby uniknąć tego typu uszkodzeń, należy na styku słupa i betonu posadzki zastosować izolację z taśmy poliuretanowej.

Rysy powierzchniowe (tzw. map cracking)

Mają one zazwyczaj układ nieregularnej siatki (FOT. 1), a czasem na posadzce o polach w kształcie prostokąta orientowane są w kierunku dłuższego boku pola (FOT. 2).

FOT. 1-2. Zarysowania powierzchniowe (tzw. map cracking): układ nieregularnych rys (1), rysy orientowane w kierunku dłuższego boku pola posadzki (2): fot. archiwum autora

Najczęstszą przyczyną występowania dużych powierzchniowych zarysowań jest skurcz plastyczny wywołany przesuszeniem powierzchni płyty w pierwszych godzinach po wykonaniu.

Uszkodzenia te spowodowane mogą być również:

- nadmiarem wody w mieszance betonowej,

- wydzielaniem się mleczka cementowego,

- wadliwą pielęgnacją betonu lub jej brakiem,

- zastosowaniem zbyt dużej ilości preparatu utwardzającego do wykańczania powierzchni płyty

- lub zastosowaniem niewłaściwego utwardzacza z dużą domieszką cementu [10, 11].

Wady struktury betonu

To pustki powietrzne, niedowibrowania, rozwarstwienia i wytrącenia obce.

Pustki powietrzne i niedowibrowania związane są z zastosowaniem nieodpowiedniego betonu lub niewłaściwym wykonaniem płyty posadzki (złe odpowietrzenie betonu podczas układania i zagęszczania). Przykład pustek powietrznych w pobranej próbce betonu pokazano na FOT. 3.

Wytrącenia obce pochodzenia organicznego spotykane są czasem w wypadku zastosowania zanieczyszczonych kruszyw. Jeżeli występują w większej ilości, powodują istotne obniżenie jakości betonu w podkładzie.

Nieodpowiednie rozmieszczenie dylatacji nacinanych

Niewłaściwe rozmieszczenie dylatacji nacinanych może wpływać na występowanie zarysowań. Dobre warunki do wystąpienia zarysowania stwarza się, jeżeli dylatuje się posadzkę w polach o zróżnicowanej powierzchni i wykonuje pola prostokątne oraz z przesuniętymi nacięciami dylatacyjnymi.

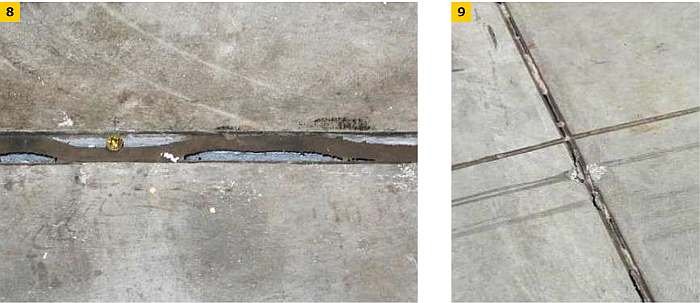

Podnoszenie się naroży i krawędzi płyt (curling)

Zjawisko to i spowodowane nim nierówności powierzchni są typowe w posadzkach przemysłowych. Uważa się nawet, że zjawiska curlingu nie należy zaliczać do uszkodzeń, a jedynie do wad posadzki, gdyż nie można go całkowicie wyeliminować, a jedynie wpływać na jego wielkość [9, 12, 13].

Podnoszenie się naroży i krawędzi płyt spowodowane jest nierównomiernym skurczem dolnej i górnej warstwy płyty na skutek innych warunków dojrzewania (odmienna wilgotność i temperatura).

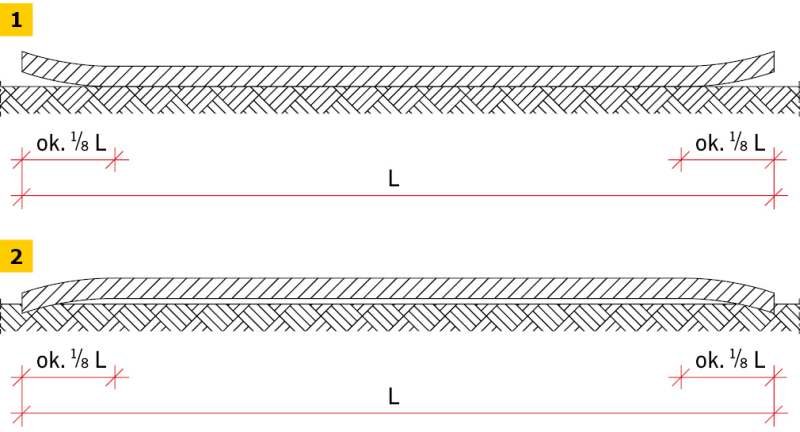

Zjawisko to występuje zazwyczaj na obszarze o szerokości do 1/8 długości płyty wzdłuż obwodu dylatowanego pola.

Odmienny mechanizm obserwuje się w posadzkach usytuowanych wewnątrz i na zewnątrz pomieszczeń.

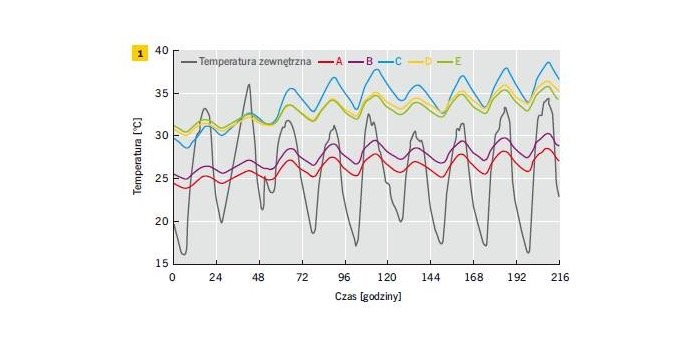

- W posadzkach wewnątrz pomieszczeń obserwuje się podnoszenie krawędzi płyty do góry pod wpływem większego skurczu górnych warstw posadzki i większej wilgotności jej warstw dolnych (RYS. 1).

- W posadzkach usytuowanych na zewnątrz występuje natomiast deformacja krawędzi płyt do dołu pod wpływem działania promieni słonecznych (RYS. 2).

Przy niesprzyjających warunkach krawędzie płyt mogą się podnieść nawet o kilkadziesiąt milimetrów. Dokładne określenie wielkości podnoszenia krawędzi i narożników wymaga przeprowadzenia analizy numerycznej z uwzględnieniem odpowiednich warunków podparcia płyty i odpowiedniego obciążenia.

Płytę należy modelować przestrzennie na podłożu uwarstwionym przy założeniu, że warstwy nie przenoszą naprężeń rozciągających. Pomocne są tzw. więzy jednostronne, które umożliwiają przenoszenie tylko naprężeń ściskających oraz powstanie odrywania w miejscu naprężeń rozciągających.

Ograniczenie zjawiska podnoszenia krawędzi i naroży płyt jest możliwe jedynie na etapie projektowania i wykonawstwa posadzki.

Przede wszystkim należy zadbać o jak najmniejszy skurcz betonu posadzki. Zmniejszenie skurczu o 1‰ powoduje zmniejszenie wielkości podnoszenia płyty (o polu 6,0×6,0 m i gr. 0,15 m) o ok. 6 mm.

W celu zmniejszenia skurczu należy utrzymać stosunek w/c na poziomie 0,4-0,5 oraz stosować betony szczelne, bez porów powietrznych, modyfikowane superplastyfikatorami.

Wyniki badań prezentowane w pracy "Technologia i wykonywanie posadzek betonowych w aspekcie skurczu i pielęgnacji betonu" [14] prowadzą do wniosku, że odpowiednia pielęgnacja oraz zastosowanie superplastyfikatorów mogą ograniczyć skurcz płyty posadzki o połowę.

Zwiększenie grubości betonowego podkładu posadzki ma również wpływ na ograniczenie zjawiska podnoszenia krawędzi. Zwiększenie grubości płyty z 15 cm do 20 cm zmniejsza to zjawisko o 50%.

Wyeliminowanie zjawiska podnoszenia krawędzi i naroży płyt jest teoretycznie możliwe przy zastosowaniu poduszek powietrznych podczas wykonywania płyty posadzki [15, 16]. Polega to na zamontowaniu pod wykonywaną płytą poduszek powietrznych w rozstawie co 1–2 m, które po 3–7 dniach od zabetonowania płyty napełnia się powietrzem.

- Płyta unosi się do góry i tworzy pustkę między spodem betonu a gruntem. Zapewnia tym samym zbliżone warunki dojrzewania po obu stronach płyty.

- Po kilku tygodniach płytę opuszcza się i można przystąpić do eksploatacji.

RYS. 1-2. Schemat powstania zjawiska curlingu: posadzka wewnątrz pomieszczenia (1), posadzka na zewnątrz pomieszczenia (2); rys.: archiwum autora

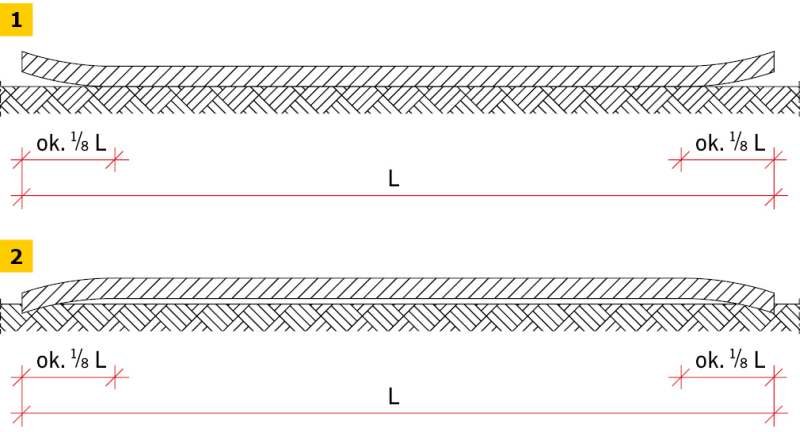

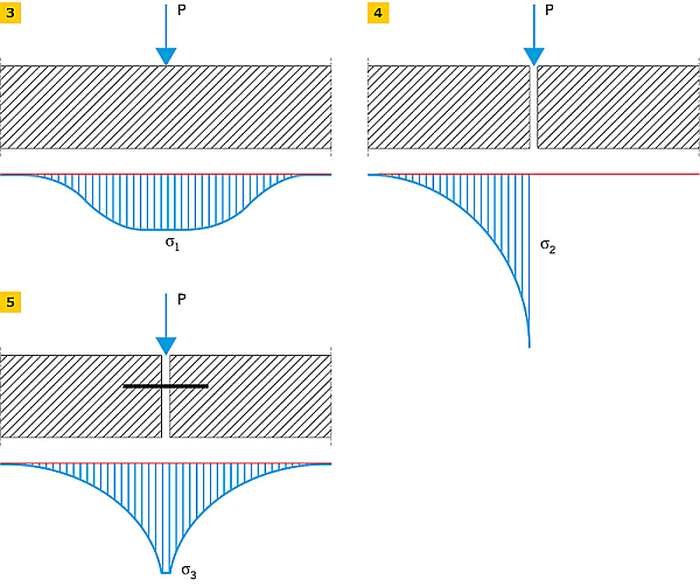

RYS. 3-5. Schemat rozkładu naprężeń w posadzce pod wpływem obciążenia punktowego: przyłożonego w środku płyty (3), przyłożonego na krawędzi płyty (4), przyłożonego na krawędzi płyt połączonych dyblowaniem, s2 > 2s1, s3 ≈ 2s1 (5); rys.: archiwum autora

Ze względu na brak bliższych informacji o praktycznych zastosowaniach tego rozwiązania trudno jest oceniać jego skuteczność. Metoda może być przydatna przy wykonywaniu płyt o małej rozpiętości (autorzy wykonali płytę 15,0×8,0 m). Przy większych płytach zastosowanie poduszek powietrznych będzie zapewne utrudnione.

Występowanie podnoszenia narożników i krawędzi płyt jest szczególnie niekorzystne w posadzkach obciążonych znacznym ruchem transportowym. Podniesione obszary płyt są bowiem narażone na złamanie pod wpływem obciążenia od kół środków transportowych. Rozkład obciążeń od siły skupionej jest dwukrotnie większy na krawędziach niż w środku płyty (RYS. 3-5).

Często więc obserwuje się zarysowania naroży oraz rysy równolegle do dylatacji, biegnące wzdłuż brzegów płyt, co świadczy o załamaniu podniesionych naroży i krawędzi. Dlatego powszechnie zaleca się dyblowanie dylatacji wzdłuż wszystkich dróg transportowych, na wysokości nie mniejszej niż 1/3 wysokości płyty od góry.

Uszkodzenia powierzchniowe

Uszkodzenia takie jak pylenie, ścieranie, łuszczenie i rozwarstwienie, lejkowate odpryski i wykruszenia (typu "pop-out") są uciążliwe podczas eksploatacji posadzek. Pylenie i nadmierne ścieranie posadzki są wynikiem nieodpowiedniego wykonania warstwy wierzchniej posadzki.

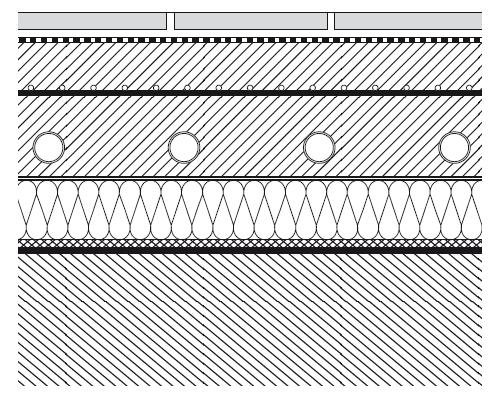

Lokalne rozwarstwienia (FOT. 4 zdjęcie główne) wierzchniej warstwy i podkładu wywołane są nadmierną, opóźnioną sedymentacją mieszanki betonowej na skutek zbyt wysokiego w/c lub zbyt szybkiego rozpoczęcia prac przy warstwie wykańczającej powierzchnię [17].

Lejkowate pojedyncze odpryski typu "pop-out" (FOT. 5) spowodowane są znaczną zawartością szkodliwych minerałów w kruszywach. Niektóre kruszywa mogą bowiem reagować z alkaliami zawartymi w cemencie i tworzyć pęczniejące produkty reakcji. Reakcje te mogą zachodzić zarówno z kruszywami bogatymi w krzemionkę (asr - alkali silica reaction), jak i z kruszywami węglowymi (acr - alkali carbonate reaction) [18].

Jeśli kruszywo cechuje się niską gęstością objętościową, ma tendencję do wypływania na powierzchnię mieszanki betonowej, to wówczas efektem reakcji kruszywo-alkalia jest odspojenie fragmentu wierzchniej warstwy posadzki.

Wadą nawierzchni posadzki jest zbyt duża liczba włókien zbrojenia rozproszonego widoczna na powierzchni (FOT. 6).

FOT. 6-7. Zbrojenie rozproszone na powierzchni posadzki: widoczne włókna stalowe w dużej ilości (6), bruzdy na powierzchni posadzki po wyrwaniu włókien zbrojenia (7); fot. archiwum autora

Zalecenia francuskie [18] podają, że na powierzchni 1 m2 średniej klasy posadzki może być widoczne 3-6 sztuk włókien zbrojenia (w wypadku posadzki z warstwą ścierną) lub 6-10 sztuk (w wypadku posadzki bez warstwy ściernej).

Występowanie zbrojenia rozproszonego na powierzchni posadzki ma szczególnie negatywny wpływ na trwałość posadzek o małej odporności na ścieranie. Na skutek ścierania powierzchni może dochodzić do wyrywania włókien zbrojenia rozproszonego z powierzchni i powstania szeregu bruzd (FOT. 7).

Uszkodzenia dylatacji i przyczyny ich powstawania

Nie mniej liczą grupę (w porównaniu z uszkodzeniami betonowych podkładów posadzek) stanowią uszkodzenia dylatacji. Najwięcej uszkodzeń dylatacji obserwuje się zazwyczaj na trasach ruchu środków transportowych. Do najczęstszych uszkodzeń dylatacji można zaliczyć:

- wykruszenia krawędzi,

- odspojenia kitów wypełniających,

- niedokładne zabetonowanie dybli,

- klawiszowanie,

- korozję i uszkodzenia stalowych elementów dylatacyjnych.

Wykruszenia krawędzi dylatacji

Występują one zazwyczaj w dylatacjach nacinanych, stykowych lub dylatacjach konstrukcyjnych, gdzie nie wykonano sfazowania lub odpowiedniego okucia krawędzi dylatacji.

Uszkodzenia te są najczęściej wynikiem miażdżenia betonu pod wpływem działania pionowych i poziomych obciążeń od kół środków transportowych. Stosowane powszechnie wózki widłowe mogą przekazywać na posadzkę pionowe obciążenia skupione o wartości do 100 kN i siły poziome od hamowania kół rzędu 5-30 kN.

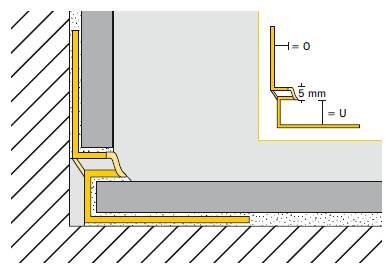

Już przy obciążeniu skupionym przekraczającym 3,0 kN zaleca się ochronę krawędzi płyt posadzki stalowymi profilami [19]. Zasady kształtowania dylatacji omówiono szczegółowo w pracy W. Kiernożyckiego [20].

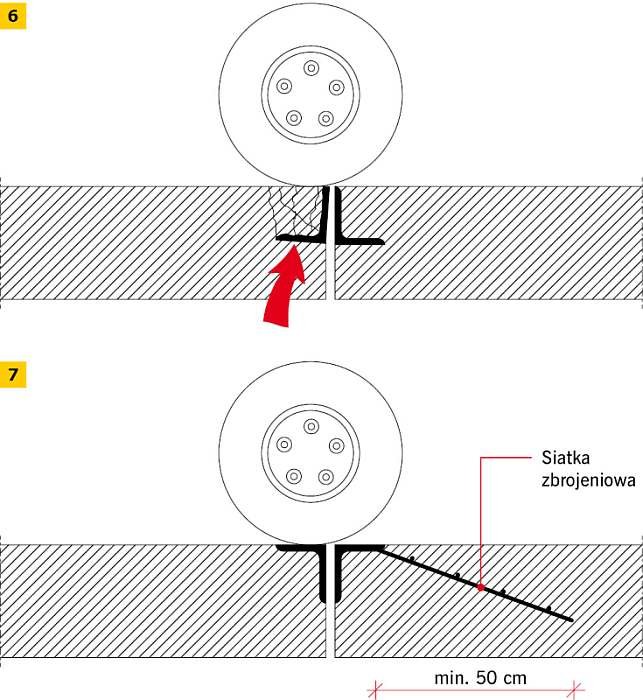

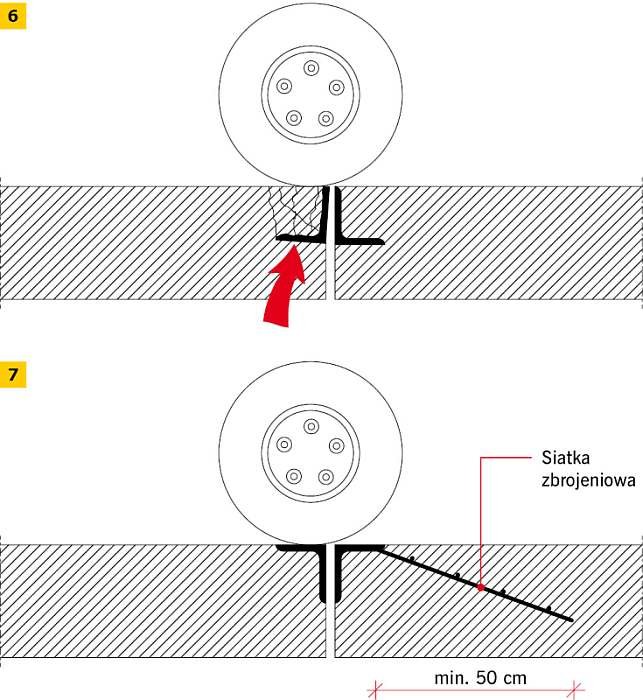

Szczególnym przypadkiem uszkodzeń dylatacji jest wykruszenie betonu na skutek niewłaściwie wykonanego okucia. Niewłaściwe wbetonowanie kątowników okucia może prowadzić do uszkodzeń na całej długości dylatacji lub lokalnych wyruszeń fragmentów posadzki kołami środków transportowych (RYS. 6-7).

Niedokładne zabetonowanie dybli

RYS. 6-7. Okucie kątownikiem krawędzi dylatacji: niewłaściwe (6), właściwe (7); rys. archiwum autora

Może ono również prowadzić do znacznych uszkodzeń posadzki.

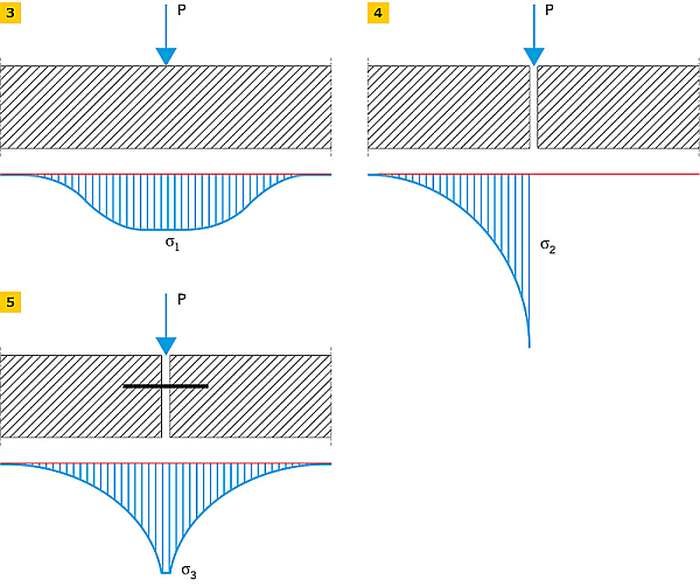

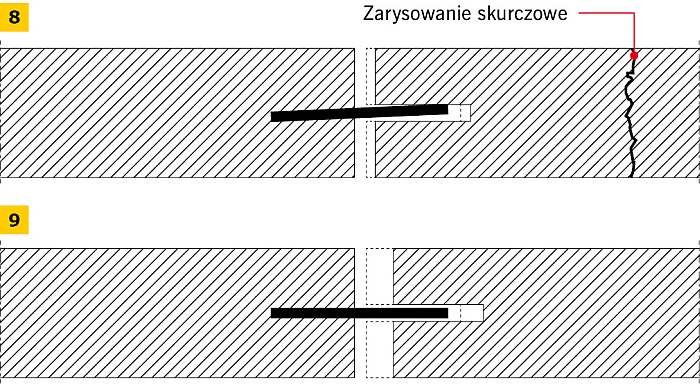

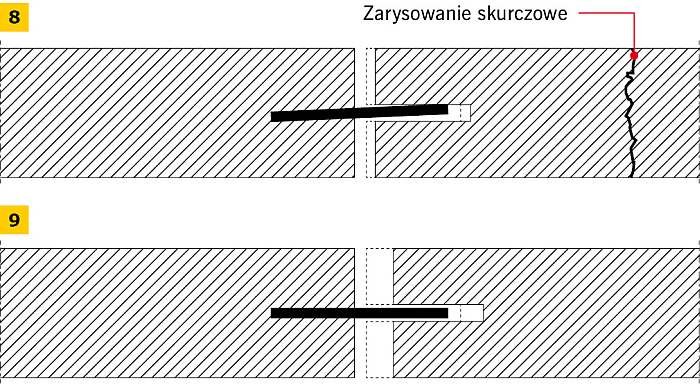

Nierówno (nie prostopadle do powierzchni styku) zamontowane dyble powodują ograniczenie swobody odkształceń skurczowych betonowego podkładu, co z kolei generuje zarysowania (RYS. 8-9).

Zdarza się, że dyblowane szczeliny stykowe po ustabilizowaniu odkształceń skurczowych mają mniejszą rozwartość od dylatacji nacinanych.

Ukośne zabetonowanie dybli jest wadą, którą trudno ujawnić. Możliwe jest to dopiero po rozkuciu płyty w strefie przydylatacyjnej.

Odspojenia kitów wypełniających

Odspojenia te w dylatacjach lub ich zniszczenia mogą nastąpić w przypadku użycia kitów niedostosowanych do występujących obciążeń.

RYS. 8-9. Wpływ nierównego zamontowania dybli: ukośne osadzenie ogranicza odkształcenia skurczowe (8), prawidłowe osadzenie umożliwia swobodne odkształcenia płyty (9); rys. archiwum autora

Najczęściej odspojenia kitów od krawędzi są jednak wynikiem niewłaściwej aplikacja wypełnień - zbyt wczesnego układania kitów (przed zakończeniem procesów skurczowych) i zanieczyszczenia lub zawilgocenia szczelin w czasie zakładania wypełnień.

Zasady wypełniania szczelin, w zależności od stosowanych materiałów, opisano w pracach J.M. Kaweckiego [21] i M. Kuźmińskiego [22].

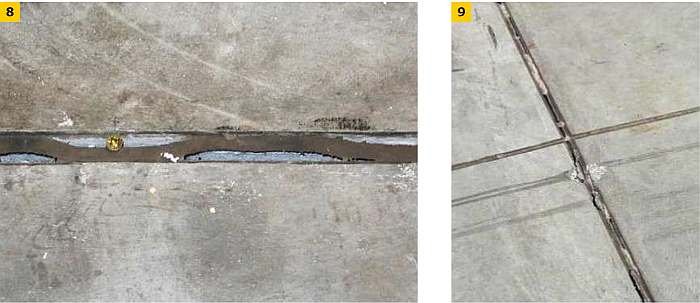

Na FOT. 8-9 pokazano przykłady odspojeń kitów wypełniających dylatacje.

Klawiszowanie

Występuje najczęściej w dylatacjach niedyblowanych. Przyczyną występowania tych uszkodzeń może być nierównomierne osiadanie gruntu lub wpływy wywołane eksploatacją górniczą.

Korozja i uszkodzenia stalowych okuć dylatacyjnych

Mogą one wystąpić w posadzkach narażonych na bezpośrednie działanie czynników atmosferycznych lub na działanie agresywnego środowiska.

W wypadku, gdy rodzaj profili dylatacyjnych zostanie nieodpowiednio dobrany do występujących obciążeń, może dojść do uszkodzenia profili (wygięcie, wyrwanie).

Literatura

- DIN 18202 04.97, "Toleranzen im Hochbau Bauwerke; Bauwerke".

- ASTM 1155M-96 (2001), "Standard test method for determining FF floor flatness and FL floor levelness numbers".

- K. Gromysz, A. Piekarczyk, R. Jasiński, Ł. Drobiec, "Nowoczesne metody diagnostyki konstrukcji żelbetowych", XVII Ogólnopolska Konferencja Warsztat Pracy Projektanta Konstrukcji, Ustroń, 20–23 luty 2002, tom I, s. 225-240.

- PN-EN 12504-1:2001, "Badania betonu w konstrukcjach. Część 1: Odwierty rdzeniowe - wycinanie, ocena i badanie wytrzymałości na ściskanie".

- JCI – SF-4: Method of Tests for Flexural Strength and Flexural Toughness of Fiber Reinforced Concrete. Japan Concrete Institute.

- ASTM C 1018-97: Standard Test Method for Flexural Toughness and First-Crack Strength of Fiber-Reinforced Concrete (Using Beam with Third-Point Loading).

- Ł. Drobiec, R. Jasiński, A. Piekarczyk, "Lokalizacja wad konstrukcji i stali zbrojeniowej - metody", XXI Ogólnopolska Konferencja Warsztat Pracy Projektanta Konstrukcji, Szczyrk, 8-11 marca 2006, tom I, s. 133-208.

- T. Jaśniok, M. Jaśniok, "Metody diagnostyki zagrożenia korozyjnego zbrojenia w konstrukcjach żelbetowych", XXI Ogólnopolska Konferencja Warsztat Pracy Projektanta Konstrukcji, Szczyrk, 8-11 marca 2006, tom II, s. 1-45.

- L. Czarnecki, J. Skwara, "Uszkodzenia i naprawy posadzek przemysłowych", XV Ogólnopolska Konferencja Warsztat Pracy Projektanta Konstrukcji, Ustroń, 23–26 luty 2000, tom III, s. 23-45.

- Z. Pająk, Ł. Drobiec, "Uszkodzenia, naprawy i remonty nośnych betonowych podkładów posadzek przemysłowych", XV Ogólnopolska Konferencja Warsztat Pracy Projektanta Konstrukcji, Ustroń, 23–26 luty 2000, tom III, s. 231-252.

- M. Petri, W. Spisak, "Posadzki z betonu zbrojonego włóknami polipropylenowymi", "Materiały Budowlane", nr 9/1998, s. 20, 137.

- T. Chibowski, "Paczenie płyt betonowych na brzegach dylatacji", "Materiały Budowlane", nr 9/2006, s. 23-24.

- S.A. Austin, P.J. Robins, J.W. Bishop, "Behaviour and Design of Concrete Industrial Ground Floor Slabs", EPSRC Grant Final Report, Loughborough University, 2000.

- J. Jasiczak, P. Szymański, "Technologia i wykonywanie posadzek betonowych w aspekcie skurczu i pielęgnacji betonu", "Materiały Budowlane", nr 9/2006, s. 16-19.

- J. Silfwerbrand, J. Paulsson-Tralla, "New method to produce industrial concrete floors", "Proceedings of the 4th International Colloquium on Industrial Floors", Ostfildern, Germany, 1999, vol. 1, s. 139-144.

- J. Silfwerbrand, J. Paulsson-Tralla, "Reducing shrinkage cracking and curling in slabs on grade", "Concrete international", vol. 22, nr 1/2000, s. 69-72.

- Z. Rusin, J. Rusin, "Wybrane problemy dotyczące jakości posadzek betonowych wykonywanych na gruncie", "Prace Naukowe Instytutu Budownictwa Politechniki Wrocławskiej" nr 74, Konferencje Nr 25, s. 159-165.

- "Sols industriels a base de ciment", NIT 204 1997/06. CSTC.

- W. Kiernożycki, "Kształtowanie i naprawa szczelin dylatacyjnych podłóg przemysłowych", "Materiały Budowlane", nr 9/2006, s. 20-22.

- W. Kiernożycki, "Dylatacje konstrukcji podłóg betonowych", "Materiały Budowlane", nr 9/1998, s. 74-77.

- J.M. Kawecki, "Szwy i szczeliny monolitycznych nawierzchni przemysłowych float", "Przegląd Budowlany", nr 1/98, s. 7-10.

- M. Kuźmiński, "Kity dylatacyjne w posadzkach", "Materiały Budowlane", nr 9/98, s. 61 i 155.