Okładziny podłogowe - wybrane zagadnienia

Floor coverings - selected topics

Uszkodzenie posadzki z płytek ułożonych na płycie OSB

Fot. M. Rokiel

Dostępność różnego rodzaju i formatu płytek oraz niemal nieograniczone możliwości ich aranżacji kolorystycznej powodują, że wykładzina z płytek należy do najczęściej spotykanych posadzek. Poprawność jej wykonania zależy jednak nie tylko od fizycznego ułożenia płytek (choć to decyduje o końcowym efekcie wizualnym). Starannego doboru produktów używanych przy projektowaniu posadzki nie można ograniczać wyłącznie do materiałów na wykładzinę.

O czym przeczytasz w artykule? |

Abstrakt |

|---|---|

|

Przedmiotem artykułu są wybrane zagadnienia dotyczące okładzin podłogowych. Artykuł zaczyna się od charakterystyki podłoży pod płytki, po czym następuje omówienie dopuszczalnej wilgotności podłoża i minimalnego czasu jego sezonowania, charakterystyka jastrychu zespolonego, podłóg pływających oraz styropianu, jaki należy dobierać pod podłogi, grubości podłoża i zaprawy cementowej, wylewania jastrychu na warstwie rozdzielającej i przyczyn powstawania rys. Druga część poświęcona jest problemom związanym z układaniem płyt wielkoformatowych ze szczególnym uwzględnieniem podłoży drewnopochodnych i drewnianych oraz okładzin z płytek i podłóg z OSB. Floor coverings - selected topicsThe paper raises selected issues concerning floor coverings. It begins with the characteristics of substrates for tiles, followed by a discussion on the permissible moisture content of the substrate and the minimum time of its seasoning, characteristics of composite screed, floating floors and foamed polystyrene to be selected for floors, thickness of substrate and cement mortar, casting the screed on the separating layer and the reasons for the formation of cracks. The second part is devoted to the problems associated with the installation of large-format panels, with particular emphasis on wood-based and wooden substrates, as well as tile and OSB floor coverings. |

W większości przypadków nie analizuje się zjawisk zachodzących w warstwach podłogi, wykonawca ogranicza się tylko do sprawdzenia równości i ewentualnie wilgotności podłoża (i to nie zawsze) oraz doboru kleju i zaprawy spoinującej. W typowych sytuacjach i przy odrobinie szczęścia cały układ funkcjonuje. Prawdziwe problemy pojawiają się, gdy dochodzi do uszkodzenia płytek (odspojenia, spękania, wykruszenia spoin, odspojenia się mas dylatacyjnych itp.).

W wielu przypadkach przyczyna jest banalna - błędy wykonawcze, jednak naprawa nierzadko wymaga usunięcia wszystkich warstw wykończeniowych. Gorzej, gdy sytuacje nietypowe (problematyczne) rozwiązuje się analogicznie do typowych, a w rzeczywistości ilość niezbędnych do rozwiązania problemów technicznych pozwala mówić o konieczności ponownego zaprojektowania podłogi.

Doświadczenie pokazuje, że można mówić o pewnych typowych błędach związanych z wykonywaniem posadzek cementowych, jednocześnie należy jednak zwrócić uwagę na często popełniane błędy związane z rozwiązaniami nietypowymi.

Podłoża pod płytki

Do tzw. typowych podłoży pod płytki można zaliczyć beton/żelbet i podkłady cementowe, o trudnych można mówić w przypadku podłoży anhydrytowych czy z suchych jastrychów gipsowych, do krytycznych zaliczyć można np. podłoża drewniane czy drewnopochodne.

Gdzieś pomiędzy tymi dwoma typami uplasują się maty kompensacyjne (w wielu przypadkach traktowane jako swoiste panaceum na wszystkie problemy wykonawcze). Jednak powyższy podział jest umowny i nie wolno przy tym pominąć formatu płytek oraz warunków eksploatacji.

Wielki format (który dodatkowo nigdzie nie jest jednoznacznie zdefiniowany) wymusza traktowanie każdego podłoża jako trudne, a anhydrytowego wręcz jako krytyczne. I nie chodzi tu o dobór kleju, lecz o zjawiska fizyczne, które wymuszają znacznie szerszą analizę problemu.

Przeanalizujmy sytuację pozornie najprostszą: podłoże betonowe (płyta konstrukcyjna stropu czy podłogi), na którym wykonywana jest posadzka z płytek. Powierzchnia płyty żelbetowej zwykle wymaga wyrównania. Jest to najczęściej realizowane przez wykonanie jastrychu zespolonego. Alternatywą może być zastosowanie np. klejów średnio- czy grubowarstwowych.

Dopuszczalna wilgotność podłoża i minimalny czas sezonowania

Za dopuszczalną masową wilgotność przyjmuje się zwykle 4%; dla płyty żelbetowej o grubości 20 cm oznacza to, że w 1 m2 takiej płyty znajduje się prawie 18 litrów wody. Pytanie, czy to dużo czy mało jest wręcz retoryczne. Same płytki są w zasadzie paroszczelne, ewentualna dyfuzja wilgoci do góry jest więc możliwa jedynie przez spoiny.

Przy typowych płytkach (wymiary rzędu 30×30 cm czy 40×40 cm) i szerokości spoin w granicach 4-5 mm jest to jeszcze poziom akceptowalny, ale dla posadzki z płyt wielkoformatowych (np. 1×1 m czy większych) taka ilość może być krytyczna. Dla takiej sytuacji nawet 2% wilgotności (ok. 8 litrów wody w 1 m2 płyty) może przekraczać potencjalnie niebezpieczny poziom zawilgocenia, zwłaszcza w sytuacji, gdy powierzchnia może się intensywnie nagrzewać, np. od światła słonecznego.

Równie istotne jest sezonowanie podłoża. Materiały cementowe (beton, zaprawa) cechują się skurczem przy wysychaniu i wiązaniu. Jest to tzw. skurcz fizyczny i chemiczny. Ten drugi jest ściśle związany z hydratacją cementu. Przykładowo całkowity skurcz betonu klasy C35/45 szacowany jest na 0,4 mm/m, ustaje on po około 3 latach.

Przez pierwsze 14 dni wielkość skurczu wynosi jedynie około 11% skurczu całkowitego. Po 3 miesiącach skurcz wynosi około 60% skurczu końcowego [1]. Z tego powodu, zwłaszcza przy dużych płytkach, wymóg przynajmniej półrocznego sezonowania podłoża betonowego, podany w wytycznych [2-3], jest uzasadniony procesami fizykochemicznymi zachodzącymi w betonie. Czas ten można skrócić, jeżeli z indywidualnej analizy wynika, że w momencie wykonywania prac odkształcenia podłoża ustały lub zmniejszyły się do akceptowalnego poziomu.

Jastrych zespolony

Przeanalizujmy teraz sytuację, gdy na konstrukcji betonowej wykonuje się cementowy podkład zespolony. Taki jastrych pracuje razem z podłożem. Oznacza to, że oprócz obciążeń użytkowych przenosi on wszelkiego rodzaju odkształcenia betonowego podłoża. Dodatkowo on sam podlega opisanym powyżej procesom skurczowym, a w przypadku wykonania na niewysezonowanym podłożu betonowym - odkształcenia skurczowe.

Podstawowym wymogiem poprawnego wykonania takiego jastrychu jest jego zespolenie z podłożem. Zwykle traktuje się, że wystarczy wykonanie warstwy sczepnej. Jest to niestety podstawowy błąd. Jeżeli zaprawa na jastrych zespolony ma konsystencję gęstoplastyczną, to oprócz wykonania wspomnianej warstwy sczepnej wymagane jest bardzo staranne zagęszczenie jastrychu. Charakterystycznym objawem porwanego zagęszczenia jest efekt "pocenia się" układanej zaprawy. To zjawisko występuje jednak wtedy, gdy zaprawa tworząca jastrych zespolony jest starannie zagęszczona.

Na FOT. 1-3 pokazano błędnie wykonany jastrych zespolony. Zdjęcia przedstawiają absolutny brak zagęszczenia zaprawy - materiał rozprowadzono jedynie na warstwie sczepnej, bez żadnego zagęszczenia. Rezultatem są rysy skurczowe i brak przyczepności do podłoża.

Jastrych zespolony może być także wykonany jako wylewka samopoziomująca. Także w tym przypadku niezbędne jest zespolenie z podłożem (wykonanie specjalnego gruntowania zalecanego przez producenta).

FOT. 1-3. Błędnie wykonany jastrych zespolony - materiał rozprowadzono jedynie na warstwie sczepnej bez żadnego zagęszczenia; fot.: M. Rokiel

Parametrem przeciwdziałającym zarysowaniu jastrychu zespolonego jest właśnie przyczepność. Naprężenia pochodzące od skurczu przekazywane są na podłoże, które także je przenosi. Wymaga to jednak odpowiedniej przyczepności. Jastrych zespolony nigdy nie pracuje samodzielnie (niezależnie od podłoża). Pośredniczy jedynie w przenoszeniu obciążeń, dlatego najważniejszym parametrem jest przyczepność oraz wytrzymałość na ściskanie. Parametry wytrzymałościowe podłoża i materiału jastrychu zespolonego muszą być porównywalne.

Punktem wyjścia zawsze będzie określenie obciążeń (mechanicznych, termicznych itp.) oraz miejsca zastosowania. Ten drugi wymóg jest równie ważny, inne będą bowiem wymagania stawiane podłożu pod płytki w salonie, a inne na dnie niecki basenowej. I będą się one od siebie przynajmniej w kilku punktach różniły.

Wytyczne "Warunki techniczne..." [3] wymagają podłoża z zaprawy cementowej o grubości min. 25 mm i wytrzymałości na ściskanie przynajmniej 12 MPa, a na zginanie 3 MPa. Wg normy DIN 18560-3 [4] powinien to być jastrych klasy przynajmniej C20 F3. Norma DIN 18157 [2] dopuszcza wykonywanie okładzin na jastrychu o wytrzymałości na ściskanie wynoszącej przynajmniej 15 MPa (C15).

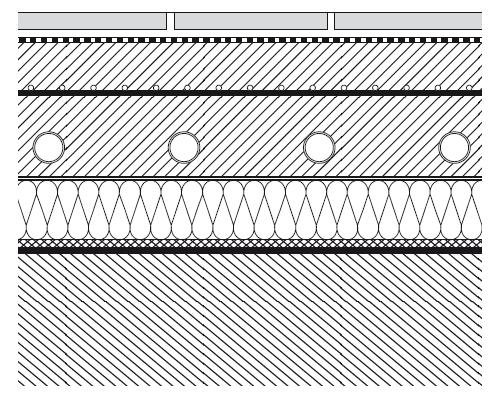

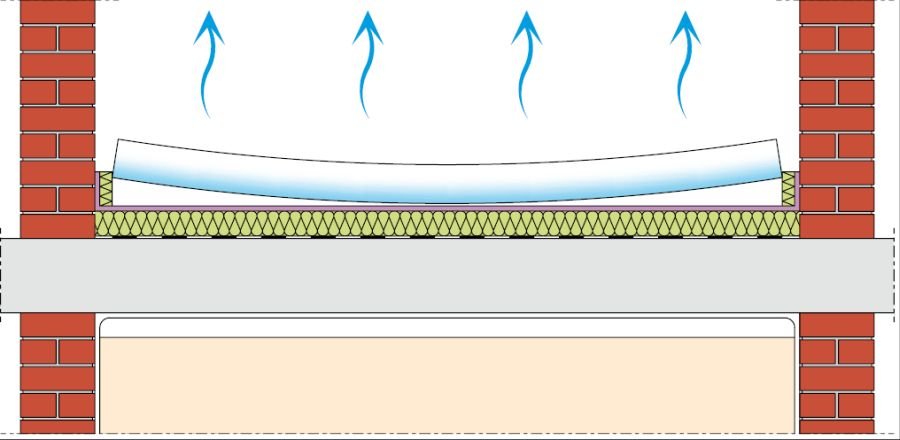

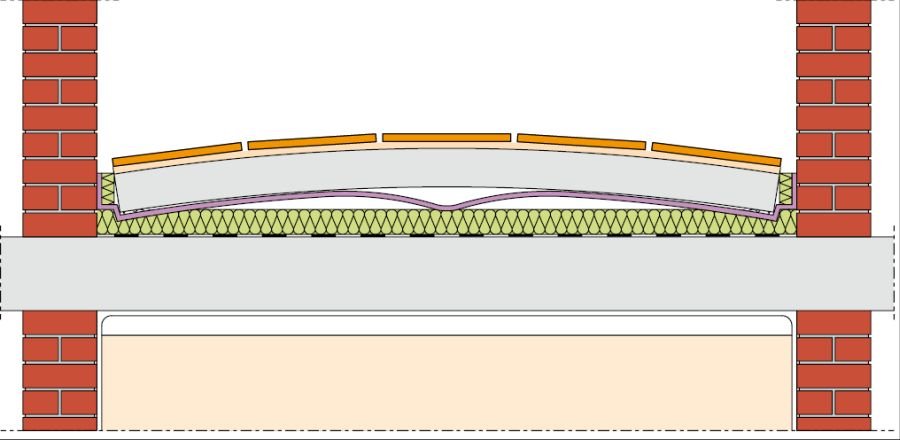

Podłogi pływające

W wypadku podłóg pływających sytuacja komplikuje się ze względu na charakter pracy jastrychu. Istotne parametry takiego jastrychu to jego wytrzymałość na zginanie (nie na ściskanie!!!) oraz grubość. Jastrych taki leży na termoizolacji, czyli na podłożu sprężystym. Oznacza to, że pod wpływem obciążeń użytkowych w przekroju pojawiają się naprężenia zarówno ściskające, jak i rozciągające. Ich rozkład i wielkość są zmienne i zależą od wielkości oraz miejsca występowania obciążenia. Oczywiście newralgiczne są naprężenia rozciągające - zbyt duża ich wartość prowadzi do powstania rys i spękań.

Do przekroczenia wartości krytycznej (a więc powodującej uszkodzenie jastrychu) prowadzi najczęściej:

- zastosowanie materiału termoizolacyjnego o zbyt dużej ściśliwości,

- zbyt cienka warstwa jastrychu,

- zbyt mała wytrzymałość na zginanie,

przy czym te przyczyny nierzadko występują łącznie. Wbrew obiegowej opinii zazbrojenie jastrychu siatkami nie prowadzi do zwiększenia jego wytrzymałości na zginanie. Taka siatka może być jedynie traktowana jako zbrojenie przeciwskurczowe (i to nie bezkrytycznie).

Dobór styropianu

Zastosowanie odpowiedniego styropianu jest punktem wyjścia. Najczęściej jest to styropian (EPS), jednak musi to być tzw. styropian twardy, nazywany potocznie, choć nie do końca słusznie, podłogowym. Klasa styropianu, np. CS(10)70 (EPS 70), wg normy PN-EN 13163 [5] oznacza wartość naprężenia ściskającego w kPa przy odkształceniu 10% – dla klasy EPS 70 oznacza to, że przy obciążeniu 70 kPa następuje zmniejszenie grubości płyty o maksymalnie 10%. Ze względu na wymagane parametry wytrzymałościowe do wykonania termoizolacji posadzki należy stosować styropian (EPS) klasy minimum EPS 100 (wynika to np. z normy PN-B-20132 [6]). Dotyczy to pomieszczeń mieszkalnych.

Dla pomieszczeń biurowych czy garaży w budynkach jednorodzinnych konieczne jest stosowanie odpowiednio styropianu klasy nie niższej niż EPS 200 oraz EPS 250 [6]. Analogiczna sytuacja może mieć miejsce, gdy mamy do czynienia z pomieszczeniami archiwów czy innymi intensywnie obciążonymi pomieszczeniami (przy znacznie różniących się obciążeniach w obrębie tego samego pomieszczenia - np. duże akwarium ustawione w rogu - konieczne może być zróżnicowanie nie tylko klasy, ale i rodzaju termoizolacji w podłodze, jak również wykonanie dodatkowych dylatacji w samym podkładzie i posadzce z płytek).

Grubość podłoża z zaprawy cementowej

Wytyczne ITB [3] wymagają podłoża z zaprawy cementowej o wytrzymałości na ściskanie przynajmniej 12 MPa i na zginanie 3 MPa o grubości minimum 40 mm.

Z kolei wytyczne [7] za minimalną grubość jastrychu cementowego klasy F4 w pomieszczeniach mieszkalnych (obciążenie jw.) przyjmują 45 mm (o ile obliczeniowo nie wykaże się możliwości zmniejszenia grubości). Wytyczne Beläge auf Calziumsulfatestrich [8] za minimalną grubość anhydrytowego jastrychu samopoziomującego w pomieszczeniach mieszkalnych (obciążenie użytkowe nieprzekraczające 2 kN/m2) przyjmują 40 mm, zezwalając jednocześnie na zmniejszenie grubości pod warunkiem wykonania obliczeń sprawdzających.

Jak wspomniano wcześniej, wymienione powyżej parametry są jednak bezpośrednio zależne od obciążenia mechanicznego powierzchni jastrychu oraz ściśliwości termoizolacji znajdującej się pod jastrychem, dlatego dla wyższych obciążeń konieczne jest bardziej precyzyjne zdefiniowanie tych wielkości. Wymogi wg DIN 18560-2 [9] dla jastrychów pływających w zależności od obciążenia i rodzaju jastrychu podano w TAB. 1, TAB. 2 i TAB. 3.

![TABELA 1. Parametry wytrzymałościowe i grubość jastrychów pływających wg DIN 18560-2 [9] przy obciążeniu użytkowym ≤ 2 kN/m2 TABELA 1. Parametry wytrzymałościowe i grubość jastrychów pływających wg DIN 18560-2 [9] przy obciążeniu użytkowym ≤ 2 kN/m2](https://www.izolacje.com.pl/media/cache/typical_view/data/202012/b-okladziny-podlogowe-tab1.jpg)

TABELA 1. Parametry wytrzymałościowe i grubość jastrychów pływających wg DIN 18560-2 [9] przy obciążeniu użytkowym ≤ 2 kN/m2

![TABELA 2. Parametry wytrzymałościowe i grubość jastrychów pływających wg DIN 18560-2 [9] przy obciążeniu użytkowym ≤ 3 kN/m2 lub dla obciążenia punktowego (nacisk koła) ≤ 2 kN TABELA 2. Parametry wytrzymałościowe i grubość jastrychów pływających wg DIN 18560-2 [9] przy obciążeniu użytkowym ≤ 3 kN/m2 lub dla obciążenia punktowego (nacisk koła) ≤ 2 kN](https://www.izolacje.com.pl/media/cache/typical_view/data/202012/b-okladziny-podlogowe-tab2.jpg)

TABELA 2. Parametry wytrzymałościowe i grubość jastrychów pływających wg DIN 18560-2 [9] przy obciążeniu użytkowym ≤ 3 kN/m2 lub dla obciążenia punktowego (nacisk koła) ≤ 2 kN

![TABELA 3. Parametry wytrzymałościowe i grubość jastrychów pływających wg DIN 18560-2 [9] przy obciążeniu użytkowym ≤ 4 kN/m2 lub dla obciążenia punktowego (nacisk koła) ≤ 3 kN TABELA 3. Parametry wytrzymałościowe i grubość jastrychów pływających wg DIN 18560-2 [9] przy obciążeniu użytkowym ≤ 4 kN/m2 lub dla obciążenia punktowego (nacisk koła) ≤ 3 kN](https://www.izolacje.com.pl/media/cache/typical_view/data/202012/b-okladziny-podlogowe-tab3.jpg)

TABELA 3. Parametry wytrzymałościowe i grubość jastrychów pływających wg DIN 18560-2 [9] przy obciążeniu użytkowym ≤ 4 kN/m2 lub dla obciążenia punktowego (nacisk koła) ≤ 3 kN

![TABELA 4. Parametry wytrzymałościowe i grubość jastrychów na warstwie rozdzielającej wg DIN 18560-4 [6] TABELA 4. Parametry wytrzymałościowe i grubość jastrychów na warstwie rozdzielającej wg DIN 18560-4 [6]](https://www.izolacje.com.pl/media/cache/typical_view/data/202012/b-okladziny-podlogowe-tab4.jpg)

TABELA 4. Parametry wytrzymałościowe i grubość jastrychów na warstwie rozdzielającej wg DIN 18560-4 [6]

Jastrych na warstwie rozdzielającej

Jest to wariant pośredni pomiędzy wymienionymi powyżej rozwiązaniami. Tu podłożem pod jastrych jest folia, papa itp. Nie jest to materiał ściśliwy, jak np. EPS, ale warstwa jastrychu nadal pracuje samodzielnie. Wytyczne [3] wymagają podłoża z zaprawy cementowej o grubości minimum 35 mm i wytrzymałości na ściskanie przynajmniej 12 MPa, a na zginanie 3 MPa.Znacznie bardziej szczegółowo podchodzą do zagadnień wytrzymałościowych wytyczne niemieckie.

Wytyczne [8] dotyczące pomieszczeń mieszkalnych (obciążenie użytkowe nieprzekraczające 2 kN/m2) za minimalną grubość anhydrytowego jastrychu samopoziomującego przyjmują 40 mm.

Wytyczne [7] dotyczące pomieszczeń mieszkalnych (obciążenie użytkowe nieprzekraczające 2 kN/m2) za minimalną grubość jastrychu cementowego przyjmują 45 mm, zezwalając jednocześnie na zmniejszenie grubości pod warunkiem wykonania obliczeń sprawdzających.

Z kolei norma DIN 18560‑4 [10] dla jastrychów cementowych oraz anhydrytowych na warstwie rozdzielającej wymaga parametrów pozwalających na sklasyfikowanie ich przynajmniej jako F4. Minimalna grubość to odpowiednio 35 mm oraz 30 mm. Szczegóły widoczne w TAB. 4.

Dodatkowe kryteria

Z kolei zalecenia dotyczące doboru klasy jastrychów cementowych będących podłożem pod okładziny ceramiczne w zależności od sposobu użytkowania/obciążeń (niezależnie od rodzaju konstrukcji - zespolony, pływający, na warstwie rozdzielającej) podają wytyczne [11] (TAB. 5).

Jeżeli jednak stosuje się kleje reaktywne (epoksydowe), to ze względu na ich wytrzymałość, dochodzącą nawet do 60 MPa, wytrzymałość podłoża na odrywanie powinna wynosić przynajmniej 1,5 MPa (przy obciążeniu wyłącznie ruchem pieszym dopuszcza się wytrzymałość podłoża na odrywanie wynoszącą przynajmniej 1 MPa). Powyższy warunek musi być spełniony niezależnie od wymaganej klasy wytrzymałości oraz grubości warstwy jastrychu.

Powstawanie rys

FOT. 4-5 pokazują spękaną powierzchnię jastrychu pływającego.

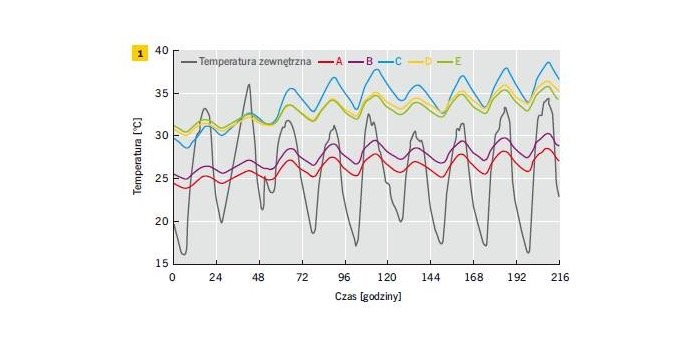

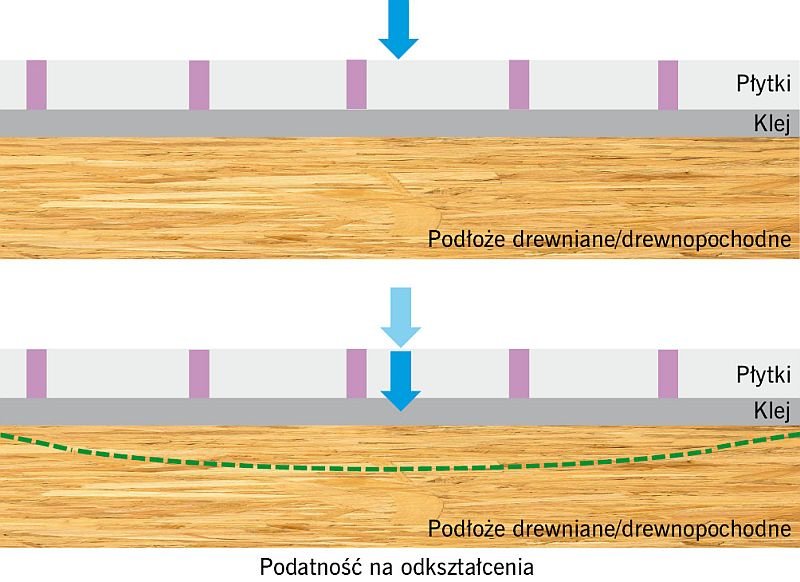

W przypadku jastrychów pływających i na warstwie rozdzielającej powstawanie rys może być także efektem zjawisk skurczowych, choć w tych przypadkach przyczyn jest zwykle kilka. Dla takich układów bardzo ważne jest równomierne schnięcie podkładu. Nierównomierne schnięcie może prowadzić do deformacji warstwy jastrychu (RYS. 1) i późniejszych uszkodzeń.

Wysychająca warstwa wierzchnia kurczy się bardziej niż dolna (skurcz fizyczny przy wysychaniu), która dłuższy czas pozostaje wilgotna. Dlatego tak bardzo ważna jest odpowiednia pielęgnacja jastrychów. Zmniejsza ona intensywność i wielkość skurczu fizycznego, a próba przyspieszenia wysuszenia jastrychu, np. przez zastosowanie osuszaczy czy nagrzewnic, może jedynie pogorszyć sytuację. Proszę pamiętać, że skurcz fizyczny w pewnym momencie nakłada się na chemiczny. Jeżeli zależy nam na szybkim wykonaniu posadzki z płytek, należy stosować jastrychy szybkowiążące i szybkoschnące.

Inną przyczyną powstania spękań na powierzchni, zwłaszcza cementowych jastrychów samopoziomujących, jest zastosowanie materiału o niewłaściwej konsystencji, z przelaną wodą zarobową. Takie materiały mają ściśle określony stos okruchowy, a kruszywo musi być rozmieszczone równomiernie na wysokości przekroju.

FOT. 4-5. Spękania na powierzchni jastrychu pływającego. Przyczyn jest zwykle kilka. Powstanie rys może być efektem zjawisk skurczowych wynikających np. z nierównomiernego schnięcia układu; fot.: M. Rokiel

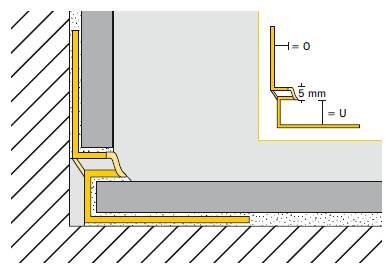

RYS. 1. Deformacje jastrychu pływającego na skutek przesuszenia (wyższa wilgotność w dolnej strefie jastrychu); rys.: Atlas

Jest to szczególnie istotne dla zapraw, które mogą być układane w grubszych warstwach, do 8-10 cm w jednym zabiegu. Przelanie wody zarobowej prowadzi do rozsegregowania kruszywa (FOT. 6), w dolnej części widoczne jest grube kruszywo, w górnej niekiedy wręcz zaczyn cementowy. Rezultatem jest nierównomierny skurcz i efekt "łódeczkowania".

FOT. 6. Błędnie wykonany jastrych pływający. Widoczne rozsegregowanie kruszywa na skutek zbyt dużej ilości wody zarobowej; fot.: M. Rokiel

Kolejny, często spotykany problem, także związany z rysami w podłożu, to zszywanie rys. Do tego celu stosuje się zazwyczaj specjalne klamry i żywicę epoksydową o niskiej lepkości. Niekiedy spotkać można warianty z zaprawą epoksydową czy wręcz cementową. Nie to jest jednak najistotniejsze. Podstawowym problemem jest stwierdzenie, co było przyczyną powstania rysy. Jeżeli powstała ona dlatego, że błędnie wykonano dylatacje, to sklamrowanie rysy zwykle prowadzi do powstania wtórnego pęknięcia w bezpośrednim sąsiedztwie, niekiedy już po ułożeniu płytek.

Zastosowanie płyt wielkoformatowych

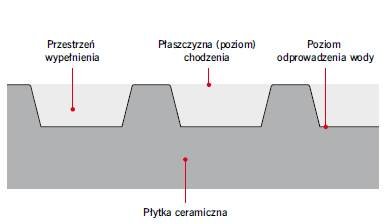

Przede wszystkim nie ma jednoznacznie zdefiniowanego pojęcia wielkiego formatu [12-15], wszelkiego rodzaju określenia i wymiary są jedynie propozycjami producentów płytek i/lub chemii budowlanej (klejów). Poza tym zalecenia niektórych firm bazują na marketingowych "właściwościach" produktów. Najważniejsze jest to, że nie każde podłoże nadaje się pod płyty wielkoformatowe. Na podłogach mogą one być układane na betonie, jastrychu cementowym lub zaprawie PCC (polimerowo-cementowej). Znacznie rzadziej tego typu okładzinę układa się na hydroizolacji ze szlamów lub folii w płynie. Nie wolno jej układać na suchym jastrychu gipsowym i podłożach drewnianych lub drewnopochodnych (np. płytach OSB).

Podłoże pod okładziny wielkoformatowe powinno być na tyle wysezonowane, żeby ewentualne odkształcenia nie spowodowały uszkodzenia okładziny (dotyczy to zarówno odkształceń skurczowych, jak i pojawiających się na skutek innych obciążeń). Według normy DIN 18157-1 [2] oraz wytycznych [3] podłoże betonowe powinno być sezonowane minimum sześć miesięcy.

Wg normy DIN 18157-1 [2] jastrychy cementowe wymagają 28-dniowego sezonowania. W przypadku stosowania szybkowiążących i szybkoschnących jastrychów, w sprzyjających warunkach cieplno-wilgotnościowych, ułożenie płytek możliwe jest nawet po kilku dniach (wiążące są zawsze wytyczne producenta). Wg tej normy podłoże betonowe pod płytki powinno być w stanie powietrznosuchym, natomiast polska literatura techniczna definiuje maksymalną wilgotność podłoża na poziomie 4-5%. Według wytycznych [7] jastrych cementowy w momencie wykonywania prac powinien być suchy (wilgotność masowa ≤ 2%). W polskiej literaturze technicznej za graniczną wartość wilgotności podłoża cementowego pod płytki posadzkowe przyjmuje się 4-5%.

Wróćmy w tym momencie do analizowanej na początku tekstu ilości wody w podłożu cementowym. Dla przywołanej tam płyty betonowej o grubości 20 cm, 4% wilgotności masowej to około 18 litrów wody w 1 m2 płyty. To ilość, która dla okładziny wielkoformatowej może być zabójcza. Płyty takie są w zasadzie paroszczelne. Dla takiego podłoża nawet 2% wilgotności (ok. 8 litrów wody w 1 m2 płyty) może przekraczać potencjalnie niebezpieczny poziom zawilgocenia.

Jeżeli podłożem byłby natomiast jastrych pływający o grubości 5 cm, to przy 4-procentowej wilgotności masowej 1 m2 podłoża zawierałby ok. 3,6 litra wody. Choć jest to ciągle ilość dość duża, to jednak taki poziom wilgotności zaczyna już być akceptowalny.

Zastanówmy się, co może się dziać w przekroju wilgotnego jastrychu pływającego, gdy wykonamy na nim okładzinę wielkoformatową. Wysychanie przez okładzinę (ze względu na paroszczelność samych płytek i minimalny udział spoin w powierzchni posadzki) jest mało realne. Jastrych zaczyna zatem wysychać od strony podłoża (dyfuzyjność warstwy rozdzielającej z folii z tworzywa sztucznego jest znacznie większa niż posadzki). Rezultatem jest deformacja podkładu, ale w drugą stronę, co może prowadzić do późniejszych uszkodzeń (RYS. 2).

RYS. 2. Deformacje wilgotnego jastrychu pływającego na skutek zbyt wczesnego przyklejenia płytek (jastrych o podwyższonej wilgotności); rys.: Atlas

Z podobnych przyczyn płyt wielkoformatowych nie mocuje się na klejach grubowarstwowych, a zastosowany klej powinien zawierać minimalną ilość wody (woda niezbędna do reakcji hydratacji cementu).

Jastrychy anhydrytowe przy wielkim formacie płytek należy zawsze traktować jak tzw. podłoże krytyczne i unikać ich. Chodzi o tendencję do utraty wytrzymałości (osłabienia powierzchni) na skutek wnikania wilgoci znajdującej się w normalnie wiążącej zaprawie klejowej. Wynika to z właściwości samego spoiwa (w anhydrycie znajduje się bezwodny siarczan wapnia CaSO4). Skutkować to może odspojeniem się wykładziny razem z warstwą osłabionego jastrychu przez siły ścinające wywołane zmianami długości na skutek zmian temperatury. Na zjawisko to są wrażliwe przede wszystkim okładziny z płyt o powierzchni ≥ 0,5 m2, dlatego w takich sytuacjach należy rozważyć konieczność zagruntowania powierzchni jastrychu anhydrytowego gruntownikiem epoksydowym lub wykonać podłoże cementowe.

Kolejnym lekceważonym zagadnieniem jest równość podłoża, które należy rozpatrywać łącznie z równością płytek. Odchyłki powierzchni podkładów pod płytki wg wytycznych [3] (prześwit między podłożem a łatą o długości 2 m) nie mogą być większe niż 5 mm. Natomiast dla gotowej posadzki z płytek prześwit między podłożem a łatą o długości 2 m nie może być większy niż 3 mm.

Powyższe wartości tolerancji wymiarowej podłoża dla płytek o powierzchni ≥ 0,25 m2 lub o boku dłuższym niż 70 cm są jednak niewystarczające, dlatego pod płytki wielkoformatowe należy zawsze stosować samopoziomujące się zaprawy wygładzające.

Dla płyt wielkoformatowych podstawowym dodatkowym wymogiem jest także określenie maksymalnej dopuszczalnej krzywizny w postaci wypukłości środka (tzw. płaskość powierzchni) oraz ewentualnych innych deformacji. Wymagania normowe [16] (± 0,5%, ale nie więcej niż 2 mm) nie zawsze są wystarczające, dlatego parametr ten należy określić indywidualnie i sprawdzić, jaką tolerancję gwarantuje producent.

Ostateczną tolerancję wymiarową podłoża należy ustalić, opierając się na zaleceniach producenta płyt, z uwzględnieniem możliwej do nałożenia grubości warstwy kleju oraz wielkości, kształtu i deformacji płyt (krzywiznę płytek może "uwypuklić" np. ich ułożenie z przesunięciem o połowę długości boków). Końcową decyzję o ułożeniu (lub nie) należy zawsze podejmować indywidualnie, w odniesieniu do konkretnego wymiaru płytek i sposobu ich ułożenia (FOT. 7-8).

FOT. 7-8. Posadzka z płytek typu "deska" - efekt wizualny nie do zaakceptowania. Opis w tekście; fot.: M. Rokiel

Dodatkowo dysproporcje między wielkością płytek (od kilkudziesięciu do kilkuset centymetrów) a grubością (nawet kilka milimetrów) powodują, że płyty takie mogą być wrażliwe na oddziaływanie wody znajdującej się w zaprawie klejącej [takie zachowanie może wynikać także ze swoistych właściwości materiałów (np. konglomeratów)].

W przypadku typowych płytek (np. 30×30 cm) udział spoin w powierzchni okładziny wynosi ok. 2,5%, dla okładziny wielkoformatowej (np. 1×1,5 m) - niecałe 0,5%, a zatem 5 razy mniej. A powierzchnią odparowania nadmiaru wody zarobowej są spoiny. To wszystko skutkuje znacznie dłuższym oddziaływaniem wody zarobowej na płyty i może prowadzić do dodatkowych odkształceń samej płytki polegających na podniesieniu się naroży. Aby tego uniknąć, do wrażliwych na to zjawisko płyt należy stosować kleje szybkowiążące i szybkoschnące (w których ilość wody zarobowej odpowiada ilości wody niezbędnej do reakcji hydratacji cementu; kleje te mogą być także nazywane klejami krystalicznymi) lub kleje reaktywne. W wątpliwych przypadkach można wykonać specjalistyczne badania odkształcenia pozwalające na dobór odpowiedniej zaprawy klejącej.

Spękania posadzek (okładziny) z płyt wielkoformatowych lub odspojenia samych płyt to klasyczny przykład skutków wynikających z lekceważenia praw fizyki. Rozpatrując układ podłogowy z posadzką ceramiczną, z powodu niestabilności wymiarowej poszczególnych oddziałujących na siebie wzajemnie warstw, zawsze należy uwzględnić panujący w nim złożony stan naprężeń i odkształceń.

Wspomniana niestabilność wymiarowa jest w dużej mierze funkcją zmian zawartości wilgoci, temperatury oraz obciążeń (statycznych i dynamicznych) w układzie jako całości oraz w jego poszczególnych warstwach. Materiały sztywne w pierwszym etapie, przy rosnących naprężeniach, zachowują się sprężyście, czyli odkształcają się nietrwale. Dla materiału ceramicznego (kruchego) średni moduł Younga (moduł sprężystości) wynosi ok. 90 GPa (jest on zróżnicowany w zależności od składu płytek), podczas gdy dla betonu wynosi on już ok. 24 GPa.

W uproszczeniu można powiedzieć, że im większy jest moduł sprężystości, tym sztywniejszy materiał. Zatem przy podobnym poziomie odkształcenia, np. 0,2%, naprężenia w betonie wynoszą 50 MPa, podczas gdy w płytce 180 MPa [17]. Gdy zatem połączymy te dwa materiały (w sposób sztywny), to jeśli w betonie powstaną odkształcenia wynoszące 0,2%, zostaną one przeniesione na materiał wykładziny ceramicznej i wygenerują w nim naprężenia na poziomie 180 MPa. Wniosek jest prosty - płytki ulegną uszkodzeniu (początkowa część odkształceń może zostać przeniesiona np. przez sam klej, zwłaszcza gdy stosuje się kleje klasy S1 czy S2).

Oczywiście może się zdarzyć, że wcześniej odspojeniu ulegnie sama płytka. To dlatego tak istotne jest przestrzeganie podanych powyżej zaleceń związanych z wysezonowaniem i wilgotnością podłoża oraz przestrzeganie zaleceń i wymagań producentów chemii budowlanej związanych np. z czasem otwartym czy czasem gotowości do zużycia klejów.

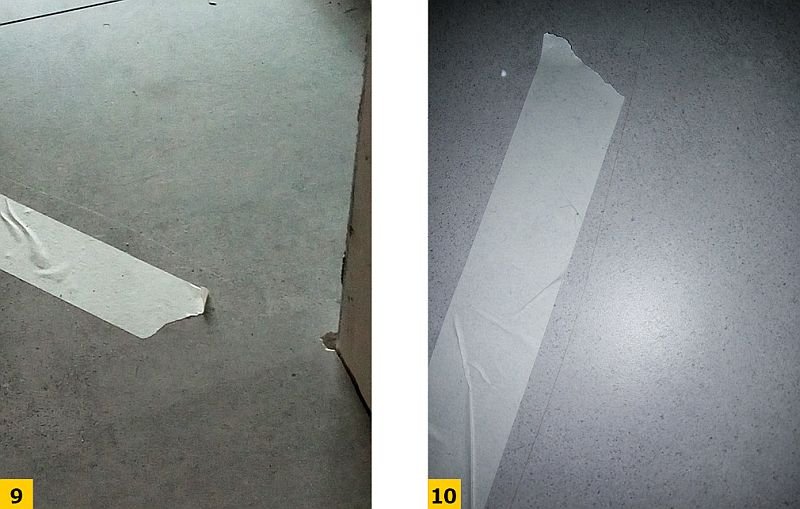

Ze spękaniami płyt wielkoformatowych ściśle kojarzone są także narożniki. Wielkość płyt i tendencja do układania "z jak najmniejszą ilością spoin", a jeżeli już spoiny muszą być, to "jak najwęższe" powoduje, że płyty wycinane są w kształt litery L. Rezultatem są rysy w narożnikach (FOT. 9-10) pojawiające się zwykle już po wykonaniu posadzki (nie uwzględniam tu sytuacji, gdy płytka klejona jest świadomie na rysę w podłożu).

FOT. 9-10. Spękania płyt wielkoformatowych w narożnikach. Pokazane narożniki same w sobie są miejscami koncentracji naprężeń; fot.: M. Rokiel

Narożnik pokazany na FOT. 9-10 sam w sobie jest miejscem koncentracji naprężeń.

Podstawowym zaleceniem producentów płyt wielkoformatowych jest wyoblenie samego narożnika poprzez zastosowanie koronki do cięcia. Zapomina się jednak przy tym, że koncentracja naprężeń ma miejsce także w podłożu (z tego powodu powierzchnie podkładów w kształcie litery L, w zależności od geometrii, albo zaleca się dylatować na prostokąty (lub zbliżone kształtem powierzchnie), albo należy wykonać to bezwzględnie). Rezultatem są odkształcenia podłoża, albo na tyle niewielkie, że nie dojdzie do uszkodzenia (pęknięcia/zarysowania), albo wręcz przeciwnie.

Jeżeli nawet w płycie takie wyoblenie zostanie wykonane, to pytanie, jak zachowa się płytka na skutek oddziaływania odkształceń podłoża (gdy dojdzie do zarysowania podłoża, pękniecie płytki jest niemal pewne). Jeżeli nawet podłoże przeniesie koncentrację naprężeń bez uszkodzenia, nie można zakładać, że absolutnie nie dojdzie do uszkodzeń samej płytki.

Możliwa jest także sytuacja odwrotna. Obciążenia (np. termiczne) samej płytki skutkują pojawieniem się w niej naprężeń i odkształceń. Ale podłoże nie musi nagrzewać się w identycznym tempie i stopniu (zresztą współczynniki rozszerzalności liniowej ceramiki i betonu/zaprawy cementowej są różne). Zatem to odkształcenia samej płytki mogą generować naprężenia, które przez zaprawę klejącą przenoszone są na podłoże. Nie w całości, zależy to od podatności łoża klejowego, część odkształceń zostanie skompensowana przez zaprawę klejącą (zależy to także od grubości warstwy kleju), pozwalając na odkształcenie płytki, a to może mieć wpływ na powstawanie ukośnych rys.

Powyższa analiza jest oczywiście znacznie uproszczona, jednak moim zdaniem należy unikać wycinania płyt wielkoformatowych w literę L i dążyć do układania wyłącznie kształtów prostokątnych (lub zbliżonych do prostokąta).

Podłoża drewnopochodne i drewniane

W tym przypadku przyczepność kleju do podłoża (np. z płyt OSB) nie jest problemem. Znacznie istotniejsza jest sama wytrzymałość takiego podłoża i jego stabilność. Płyta OSB to drewnopochodny kompozytowy materiał, tzw. płyta o wiórach orientowanych składający się z wiórów i żywicznego spoiwa, które są prasowane pod wpływem wysokiego ciśnienia i temperatury.

Płyty OSB dzielą się na klasy od OSB/1 do OSB/4 (PN-EN 300 [18]), przy czym płyta klasy OSB/1 nie jest płytą nośną. Płyta OSB/2 jest przeznaczona do warunków suchych, natomiast płyty OSB/3 i OSB/4 do warunków wilgotnych.

Jednak nie to jest najistotniejsze. Dopuszczalne spęcznienie płyty klasy OSB/1 wynosi 25% pierwotnej grubości, dla płyt klasy 3 i 4 jest ono ograniczone do 12,5%.

Stosując płyty OSB na podłoża pod posadzkę, trzeba sobie odpowiedzieć na pytanie, jak zachowa się płyta po nałożeniu kleju. Jeżeli nawet wpływ wilgoci z zaprawy klejącej zostanie ograniczony przez zastosowanie specjalnego gruntownika czy wręcz izolacji podpłytkowej (np. folii w płynie), to przecież oddziaływanie wilgoci nie musi następować tylko od strony płytek ceramicznych.

Przeanalizujmy także wytrzymałość na rozciąganie prostopadłe, będące parametrem decydującym o przyczepności płytek. Jak wcześniej wspomniano, zapewnienie przyczepności kleju do samego materiału, jakim jest płyta OSB, nie jest problemem - problemem może być wytrzymałość samej płyty:

- dla płyt: OSB/1 jest to wartość rzędu 0,26-0,30 MPa (zależna od grubości płyty: im cieńsza płyta, tym wyższa wytrzymałość),

- dla płyt OSB/3 rzędu 0,26-0,34 MPa,

- dla OSB/4 od 0,3 do 0,5 MPa.

Są to, z jednym wyjątkiem, wartości znacznie niższe niż wymagana przyczepność nawet dla klejów klasy C1 (nie wspominając już o klasie C2). Czy to jednak koniec potencjalnych słabszych miejsc?

FOT. 11. Uszkodzenie posadzki z płytek ułożonych na płycie OSB. Opis w tekście. Rozpatrywać łącznie z RYS. 3 i RYS. 4; fot.: M. Rokiel

Norma [18] przewiduje także badania odporności na wilgoć w warunkach badania cyklicznego. Próbki poddaje się działaniu w trzech cyklach przy wzroście temperatury, a następnie oznacza się spęcznienie i wytrzymałość. Jest to tzw. wytrzymałość na rozciąganie prostopadłe, po teście cyklicznym. Uzyskuje się wartości rzędu 0,13-0,18 MPa dla płyt OSB/3.

Można także mówić o wytrzymałości na rozciąganie prostopadłe, po gotowaniu. Jest to metoda oceny jakości sklejenia płyt stosowanych w warunkach wilgotnych. Tu można mówić o wartościach rzędu 0,12-0,17 MPa.

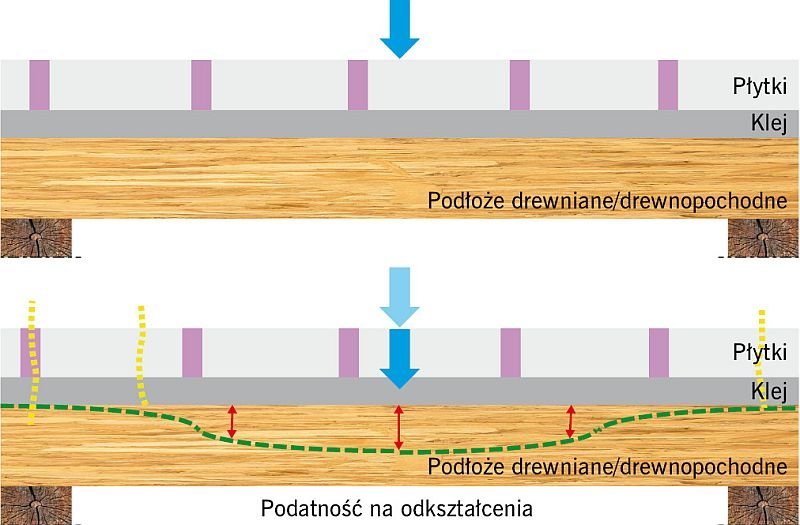

Charakter pracy okładziny z płytek i podłogi z OSB

FOT. 11. pokazuje bardzo charakterystyczne uszkodzenia wynikające z ugięcia poszycia z płyty OSB.

Przyczynę powstania ugięcia ilustruje RYS. 3., natomiast FOT. 12 i FOT. 13-14 pokazuje spękania będące tym razem rezultatem rozciągania nad belką stropową, a RYS. 4 - charakter pracy takiego układu.

RYS. 3. Odkształcenia podłoża z płyty OSB (charakterystyczne uszkodzenia wynikające z ugięcia poszycia z płyty OSB są przyczyną tego zjawiska). Rysunek należy rozpatrywać łącznie z FOT. 6. Zieloną, przerywaną linią zaznaczono potencjalne miejsce spękań płytek; rys.: Atlas

RYS. 4. Charakterystyczne uszkodzenia podłoża z płyty OSB (rysunek uzewnętrznia charakter pracy takiego układu, jej skutkiem jest ugięcie płytek). Zieloną, przerywaną linią zaznaczono potencjalne miejsce spękań płytek. Rysunek należy rozpatrywać łącznie z FOT. 7, gdzie przedstawiono efekt wizualny eksploatowanej posadzki; rys.: Atlas

FOT. 12. Uszkodzenie posadzki z płytek ułożonych na płycie OSB. Opis w tekście. Rozpatrywać łącznie z RYS. 3 i RYS. 4; fot.: M. Rokiel

FOT. 13-14. Uszkodzenia posadzki z płytek ułożonych na płycie OSB. Opis w tekście. Rozpatrywać łącznie z RYS. 3 i RYS. 4; fot.: M. Rokiel

Analogiczna sytuacja miałaby miejsce w wypadku posadzki wykonanej na podłożu drewnianym. Samo drewno także jest materiałem wrażliwym na zmiany wilgotności powietrza, nie wspominając o deformacjach związanych z jego anizotropowością.Podstawowe wymagania dla podłoży z płyt OSB pod posadzkę z płytek [19-21]:

- stosowanie wyłącznie płyt klasy OSB/4 lub OSB/3,

- płyty muszą być łączone na pióro i wpust oraz przykręcone do podłoża,

- grubość płyt nie może być mniejsza niż 25 mm,

- ugięcie konstrukcji wsporczej i płyt nie może być większe niż L/600,

- płyty muszą być zamocowane w sposób umożliwiający pracę bez powstawania dodatkowych naprężeń,

- płytki układane na płytach OSB nie powinny być większe niż 20×20 cm,

- dylatacje brzegowe powinny mieć szerokość przynajmniej 10 mm,

- rozstaw dylatacji strefowych powinien wynosić 3-4 m.

Możliwe jest zatem wykonanie wykładzin na podłożach drewnianych (np. deski, płyta OSB), jednak rozwiązanie takie należy traktować jako jednostkowe i wymagające indywidualnego podejścia.

Podane powyżej wymagania nie oznaczają, że w razie ich spełnienia wykonanie wykładzin jest bezwarunkowo możliwe. Wymagana jest ocena podłoża pod względem stabilności (zamocowanie, ugięcie, klawiszowanie, nośność, parametry wytrzymałościowe). Konieczna jest także analiza przyczepności zaprawy klejącej do drewna lub materiałów drewnopochodnych (problemem może być obecność lakierów/wymalowań na podłożu), wpływu wilgoci z zaprawy klejącej na podłoże, jak również ewentualnej kondensacji wilgoci lub ryzyka zalania, np. na skutek awarii.

W zależności od uzyskanych rezultatów konieczne może być:

- wykonanie jastrychu (na warstwie rozdzielającej lub pływającego),

- zastosowanie maty kompensacyjnej/rozdzielającej,

- zagruntowanie podłoża/wykonanie warstwy sczepnej,

- zabezpieczenie przed wilgocią (hydroizolacja zespolona).

Decyzja o wykonaniu dodatkowych zabiegów powinna zostać podjęta po konsultacji z producentem zaprawy klejącej.

Reasumując, poprawność wykonania prac zależy nie tylko od fizycznego ułożenia płytek. Projektowania posadzki nie można ograniczać do doboru materiałów na wykładzinę. Należy uwzględnić rozwiązanie kompleksowe, tzn. dla konkretnego przypadku zastosowania przyjąć odpowiednie rozwiązanie technologiczno-materiałowe podłogi uwzględniające odpowiedni układ warstw oraz materiał na poszczególne warstwy.

Literatura

- "Zement Taschenbuch", Verein Deutscher Zementwerke e.V., 2002.

- DIN 18157-1: 1979-07, "Ausführung keramischer Bekleidungen im Dünnbettverfahren; Hydraulisch erhärtende Dünnbettmörtel".

- "Warunki techniczne wykonania i odbioru robót budowlanych. Część B: Roboty wykończeniowe. Zeszyt 5: Okładziny i posadzki z płytek ceramicznych", ITB, 2019.

- DIN 18560-3:2004, "Estriche im Bauwesen. Teil 3. Verbundestriche".

- PN-EN 13163+A1:2015-03, "Wyroby do izolacji cieplnej w budownictwie. Wyroby ze styropianu (EPS) produkowane fabrycznie. Specyfikacja".

- PN-B-20132:2005, "Wyroby do izolacji cieplnej w budownictwie. Wyroby ze styropianu (EPS) produkowane fabrycznie. Zastosowania".

- "Beläge auf Zementestrich. Fliesen und Platten aus Keramik, Naturwerkstein und Betonwerkstein auf beheizten und unbeheizten Zementgebundenen Fußbodenkonstruktionen", ZDB, VI. 2007.

- "Beläge auf Calziumsulfatestrich. Keramische Fliesen und Platten, Naturwerkstein und Betonwerkstein auf calziumsulfatgebundenen Estrichen", ZDB, X. 2005.

- DIN 18560-2:2009-09, "Berichtigung 1:2012-05 Estriche im Bauwesen. Teil 2. Estriche und Heizestriche auf Dämmschichten (schwimmende Estriche)".

- DIN 18560-4:2012-06, "Estriche im Bauwesen. Teil 4: Estriche auf Trennschicht".

- "Zement Merkblatt B19 - Zementestrich", Verein Deutscher Zementwerke, 2008.

- Merkblatt: "Verlegung von grossformatigen Keramikplatten im Innenbereich", Schweizerischer Plattenverband, 2014.

- Merkblatt SMGV, SPV, VHP, VTH, SVGG: "Untergründe für Wandbeläge aus Keramik, Natur- und Kunststein (Fliesen und Platten) im Innenbereich", 2009.

- "Fachinformation 03 Grossformatige keramische Fliesen und Platten", ZDB, 2010

- "Großformatige keramische Belagselemente sowie Belagselemente mit rektifizierten Kanten", Österreichischer Fliesenverband, 2010.

- PN-EN 14411:2016-09, "Płytki ceramiczne. Definicja, klasyfikacja, właściwości, ocena i weryfikacja stałości właściwości użytkowych i znakowanie".

- I. Gawęda, M. Rokiel, "Maty kompensacyjne, cz. I: "Izolacje" 3/2019, cz. II: "IZOLACJE" 7/8/2019.

- PN-EN 300:2007, "Płyty o wiórach orientowanych (OSB) - Definicje, klasyfikacja i wymagania techniczne".

- M. Rokiel, "Projektowanie i wykonywanie okładzin ceramicznych. Warunki techniczne wykonania i odbioru robót", Grupa Medium, Warszawa 2016.

- "Fliesenverlegung auf OSB-Platten im Innenbereich", Österreichischer Fliesenverband, 2010.

- "Fliesen kompakt. Kennziffern, Regeln, Richtwerte", Rudolf Mueller Verlag, 2018

- PN-EN 12004-1:2017-03, "Kleje do płytek ceramicznych - Część 1: Wymagania, ocena i weryfikacja stałości właściwości użytkowych, klasyfikacja i oznaczenie".