Wpływ błędów projektowych, wykonawczych oraz sposobu eksploatacji na trwałość podłóg przemysłowych

The impact of design, workmanship and operating errors on the durability of industrial floors

Od czego zależy trwałość podłóg przemysłowych?

Fot.: T. Majewski

Powszechną praktyką jest, że w umowach o wykonanie robót budowlanych, które z reguły przygotowywane są przez prawników, a nie inżynierów budownictwa, nieprawidłowo stosowane jest określenie posadzki jako wszystkich warstw podłogi, obejmujących zarówno warstwy wykończeniowe, podkład betonowy, na którym zostały one wykonane, jak i pozostałe warstwy znajdujące się poniżej (aż do poziomu konstrukcyjnej przegrody poziomej w przypadku posadzek wykonanych na stropach międzykondygnacyjnych albo warstwy gruntu rodzimego w przypadku posadzek wykonanych na gruncie). Nie jest to poprawne nazewnictwo z technicznego punktu widzenia, które skutkuje wieloma sporami między stronami procesu budowlanego, dlatego tak bardzo istotnym zagadnieniem jest właściwe zdefiniowanie podstawowych różnicę między podłogą a posadzką.

Zobacz także

Tremco CPG Poland Sp. z o.o. Flowcrete – bezspoinowe posadzki żywiczne w przemyśle

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość...

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość oraz łatwość utrzymania w czystości, rozwiązania posadzkowe na bazie żywic syntetycznych są powszechnie stosowane w zakładach produkcyjnych z różnych branż.

dr inż. Krzysztof Pogan, WestWood® Kunststofftechnik GmbH Rozwiązania dla parkingów wielopoziomowych i podziemnych

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one...

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one raczej budowle drogowe, jak np. mosty. Zatem muszą spełniać wysokie wymagania w zakresie trwałości – powinny możliwie długo pozostać odporne na oddziaływanie warunków zewnętrznych i służyć przez długi czas.

dr inż. Rafał Dybicz Kryteria odbiorowe posadzek z mikrocementu

Posadzki z mikrocementu w swojej ofercie handlowej ma wielu producentów chemii budowlanej, jednak niezależnie od marki posadzki te mają kilka wspólnych cech, składników oraz zasad wykonania.

Posadzki z mikrocementu w swojej ofercie handlowej ma wielu producentów chemii budowlanej, jednak niezależnie od marki posadzki te mają kilka wspólnych cech, składników oraz zasad wykonania.

W powszechnym rozumowaniu posadzka obejmuje zarówno warstwy wykończeniowe, podkład betonowy, na którym zostały one wykonane, jak i pozostałe warstwy znajdujące się poniżej (aż do poziomu konstrukcyjnej przegrody poziomej w przypadku posadzek wykonanych na stropach międzykondygnacyjnych albo warstwy gruntu rodzimego w przypadku posadzek wykonanych na gruncie). Nie jest to poprawne nazewnictwo z technicznego punktu widzenia, które skutkuje wieloma sporami między stronami procesu budowlanego, dlatego tak bardzo istotnym zagadnieniem jest właściwe zdefiniowanie podstawowych różnicę między podłogą a posadzką.

Definicja podłogi w różnych źródłach technicznych, popularnonaukowych oraz pozatechnicznych ulegała zmianom w czasie. Poniżej zestawiono najbardziej znane dostępne jej definicje i określenia:

- według „Małego słownika terminów budowlanych” [1] podłoga to warstwowy element wykończeniowy poziomej przegrody budynku, nadający jej odpowiednie, wymagane przez użytkownika cechy eksploatacyjne, np. nośność, równość, szorstkość (antypoślizgowość), chemoodporność, zmywalność, izolacyjność cieplną, przewodność elektryczną (dla podłóg antystatycznych) itp., oraz bardzo często walory estetyczne,

- według „Ilustrowanego leksykonu architektoniczno-budowlanego” [2] podłoga to element wykończenia budowli, ułożony na podłożu podkład podłogowy, będący dla niej oparciem konstrukcyjnym, przekazującym obciążenie z podłogi bezpośrednio na lub przez inne element budowli, np. strop. Podłoga składa się z jednej, dwóch lub więcej warstw, z których górna, o wierzchniej powierzchni płaskiej, jest odpowiednio przystosowana do wymagań użytkowych. Zasadniczymi częściami składowymi podłogi są posadzka i podkład podłogowy oraz izolacja termiczna lub akustyczna.

- według portalu internetowego Wikipedia [3] (obecny stan publikacyjny) podłoga to element wykańczający górną część stropu, a posadzka jest elementem składowym podłogi. Zapewnia izolację termiczną, akustyczną i przeciwwilgociową, przenosi obciążenia równomiernie rozłożone i skupione, jest płaska i przystosowana do tego, aby mógł po niej odbywać się ruch. Podłogę dzielimy na cztery warstwy:

-

- posadzkę,

- jastrych, warstwę wyrównującą, warstwę podkładową,

- izolację termiczną, izolację przeciwwilgociową,

- strop (pełniący rolę podłoża).

Co ciekawe, encyklopedia PWN [4] nie podaje definicji podłogi.

Podobnie jak definicja podłogi, również definicja posadzki ulegała zmianom w czasie, co potwierdzają zamieszczone poniżej najbardziej znane określenia:

- według „Małego słownika terminów budowlanych” [1] posadzka to wierzchnia warstwa podłogi i stanowiąca jej zewnętrzne wykończenie,

- według „Ilustrowanego leksykonu architektoniczno-budowlanego” [2] posadzka to najważniejsza część podłogi będąca jej wierzchnią warstwą przejmująca obciążenia i jednocześnie jest jej zewnętrznym wykończeniem, decydującym o cechach użytkowych podłogi.

- według „Encyklopedii PWN” [4] posadzka to rodzaj podłogi z płyt kamiennych, cegły, betonu lub drewna.

W niniejszym artykule określenie posadzka odnosi się do wierzchniej warstwy podłogi, stanowiącej jest warstwę wykończeniową, natomiast sama podłoga to układ wszystkich warstw wykonanych na przegrodzie poziomej lub na gruncie.

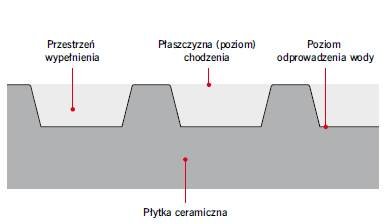

Wymagania stawiane podłogom przemysłowym

Z uwagi na mnogość rodzaju podłóg przemysłowych pod względem ich konstrukcji, przeznaczenia oraz sposobu eksploatacji w niniejszym artykule ograniczono się do najczęściej spotykanych w przemyśle podłóg wielowarstwowych wykonanych na gruncie. Z reguły są to betonowe lub żelbetowe płyty wykończone na górnej powierzchni różnego rodzaju posadzkami: np. typu DST (Dry Shake Topping), tzn. metaliczną, suchą posypką nawierzchniową, z tworzywa sztucznego (żywicy epoksydowej, polimerowej lub innej) lub okładziną ceramiczną.

Podłogi stanowią istotny pod względem użytkowym element wykończeniowy każdego przemysłowego obiektu budowlanego, a ich trwałość w bardzo istotny sposób wpływa zarówno na okres bezpiecznej eksploatacji, jak i na koszty ponoszone przez użytkownika.

Praktyka pokazuje, że betonowe podłogi przemysłowe realizowane są najczęściej w wielkopowierzchniowych obiektach produkcyjnych oraz produkcyjno-magazynowych np. halach magazynowych, chłodniach itp., z reguły użytkowanych bez przerwy w tzw. systemie ciągłym. Usuwanie występujących usterek i uszkodzeń jest z reguły pracochłonne, bardzo kosztowne jak również często związane jest koniecznością czasowego wyłączenia pomieszczenia z użytkowania. Z tego względu już na początkowym etapie planowania inwestycji (w zakresie podłogi przemysłowej) zaleca określenie następujących kryteriów:

- wymagań eksploatacyjnych dla podłogi – sposób użytkowania oraz estetyka,

- dobór konstrukcji podłogi (układu i grubości poszczególnych warstw oraz rodzaju materiałów),

- opracowanie szczegółowej dokumentacji projektowej uwzględniającej wymagania użytkownika oraz możliwości techniczne wykonawcy,

- opracowanie technologii wykonania podłogi,

- opracowanie instrukcji eksploatacji i konserwacji podłogi.

W pracy [5] zaproponowano podział kryteriów doboru podłogi przemysłowej na uczestników procesu budowlanego kryteriów doboru przedstawiony na RYS. 1.

Celem nadrzędnym wszystkich podmiotów, biorących udział w projektowaniu, realizacji, jak również późniejszej eksploatacji obiektu budowlanego (inwestora, projektanta, wykonawcy i użytkownika) jest otrzymanie trwałej i bezawaryjnej podłogi, jednak sposób oraz koszt osiągnięcia tego celu mogą być różne. Z tego względu podłogi przemysłowe narażone są na możliwość popełnienia błędów i niedociągnięć projektowych, błędów oraz niedociągnięć wykonawczych oraz narażone są na usterki i uszkodzenia powstałe w wyniku niewłaściwej eksploatacji.

Powszechną praktyką jest brak szczegółowych wymagań lub błędne zapisy w umowach pomiędzy poszczególnymi stronami procesu budowlanego: inwestorem a projektantem, inwestorem a wykonawca, jak również brak lub nieprawidłowa komunikacja pomiędzy projektantem a wykonawcą lub podwykonawcą.

Umowy nie precyzują w sposób jednoznaczny oczekiwanych wymagań co do właściwości, jakimi powinna charakteryzować się podłoga przemysłowa przewidziana do realizacji w konkretnej lokalizacji.

Najczęściej stawiane wymagania dla podłóg przemysłowych to:

- nośność rozumiana jako zdolność do bezpiecznego trwałego przenoszenia obciążeń eksploatacyjnych i wyjątkowych,

- równość powierzchni rozumiana jako jej wymagane wypoziomowanie, wyprofilowanie spadków, niewielkie dopuszczalne lokalne odchyłki mierzone na łacie o długości 2,0 m,

- odkształcalność rozumiana jako zdolność do bezpiecznej i trwałej kompensacji odkształceń wywołanych: skurczem i/lub pełzaniem betonu oraz działaniem jednorodnego i/lub niejednorodnego pola temperatury, a także zmianami wilgotności,

- odporność na ścieranie,

- odporność na pylenie,

- szorstkość powierzchni rozumiana jako odporność na poślizg,

- odporność chemiczna,

- mrozoodporność,

- nasiąkliwość,

- izolacyjność termiczna,

- izolacyjność przeciwwodna,

- izolacyjność gazowa,

- izolacyjność elektryczna (elektrostatyczna),

- odporność na starzenie, w tym również niezmienność barwy,

- trwałość barwy i estetyki,

- łatwość konserwacji oraz mycia.

Szczegółowy opis przedstawionych powyżej wymagań podany został w wielu pozycjach literatury, między innymi w [6–7].

Usterki i uszkodzenia betonowych podłóg przemysłowych – studium przypadku

Główne przyczyny powstawania usterek i uszkodzeń podłóg przemysłowych zaproponowane przez Hajduka [5] z podziałem na kategorie przedstawiono na RYS. 2.

Niedoskonałości zapisów umownych

W zawieranych pomiędzy stronami umowach cywilno-prawnych bardzo często brakuje jednoznacznych wymagań jakościowych stawianych zamawianej przez inwestora podłodze, w szczególności podłodze przemysłowej. Projektant, nie znając szczegółowych wymagań inwestora oraz technicznych możliwości wykonawcy, projektuje podłogę, której konstrukcja z dużym prawdopodobieństwem zostanie zmieniona przed lub w trakcie realizacji inwestycji.

Jako przykład nieodpowiednich (niedoskonałych) zapisów umownych poniżej opisano przypadek usterek i uszkodzeń podłogi wykonanej w hali magazynowo-produkcyjnej (przykład – hala nr 1). Hala zrealizowana została na podstawie indywidualnie opracowanej dokumentacji projektowej.

Warunki umowne, jakie w założeniu miała spełniać podłoga przemysłowa, scharakteryzowane zostały w następujący sposób:

- ułożenie na podłożu warstwy folii PE gr. 0,2 mm,

- wykonanie dylatacji obwodowych przy ścianach i słupach ze spienionego PVC gr. 8 mm i szer. 200 mm,

- ułożenie siatki prętów zbrojenia o średnicy 6 mm, zlokalizowanej przy dolnej powierzchni posadzki; pręty rozmieścić w rozstawie co 200 mm w obu kierunkach (nie określono grubości otulenia prętów od spodu),

- zastosowanie zbrojenia rozproszonego w postaci włókien polimerowych w ilości 2 kg/m3 (nie określono szczegółowego rodzaju włókien),

- zastosowanie betonu klasy B25 układanego mechanicznie przy wykorzystaniu kombajnu (podano konkretną nazwę urządzenia) z technologią SXP,

- grubość betonowego podkładu równa 18 cm,

- wykonanie warstwy utwardzonej z suchego materiału (podano konkretną nazwę producenta) w ilości 4 kg/m3, którego klasa odporności na ścieranie (na tarczy Boehmego) zadeklarowana przez producenta wynosi A3,

- mechaniczne zatarcie powierzchni posadzki do uzyskania gładkiej powierzchni,

- zaimpregnowanie powierzchni posadzki preparatem hydrofobizujacym (podano konkretną nazwę producenta),

- wykonanie szczelin dylatacyjnych szer. 3 mm, gł. od 1/4 do 1/3 grubości podkładu; pola dylatacyjne o powierzchni 25 m2,

- wypełnienie szczelin dylatacyjnych materiałem elastycznym (trwale elastyczny kit uszczelniający) (podano konkretną nazwę producenta).

Niestety w opisanych powyżej warunkach nie sprecyzowano rodzaju wózków widłowych, które będą poruszały się po przedmiotowej podłodze, tj. nie zdefiniowano:

- wartości działających obciążeń,

- ciężaru i maksymalnego udźwigu wózków,

- rozstawu kół i ich rodzaju

- oraz dopuszczalnego nacisku koła na nawierzchnię podłogi.

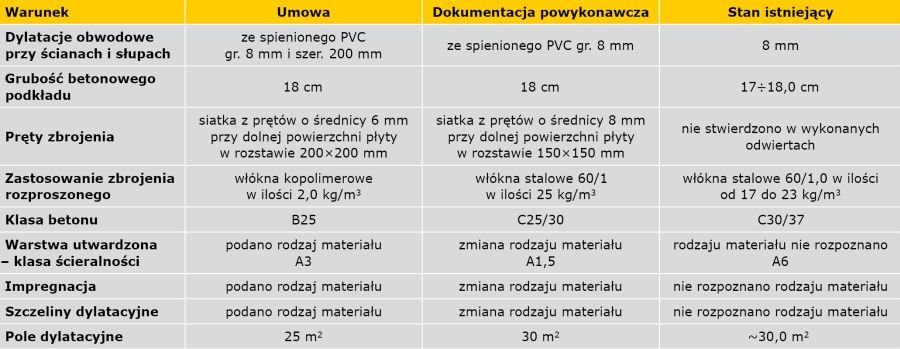

W konsekwencji projektant przyjął na podstawie dostępnych norm projektowania [8] hipotetyczny rodzaj wózka widłowego, którego parametry nie były zgodne z wózkami będącymi w posiadaniu użytkownika hali. Również w trakcie realizacji robót budowlanych wykonawca wprowadził szereg zmian do projektu podłogi. Stwierdzone rozbieżności zestawione zostały w TABELI 1.

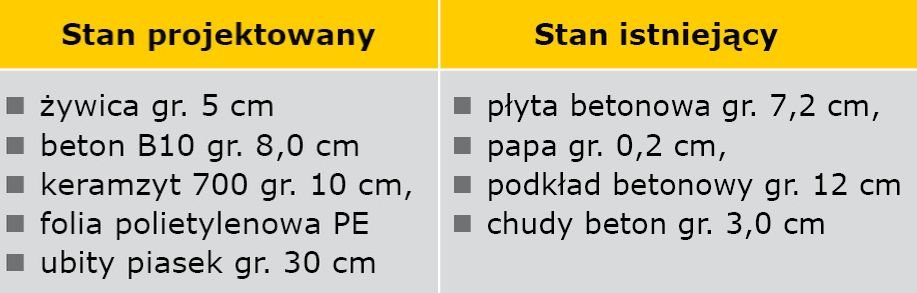

TABELA 1. Rozbieżności między warunkami umownymi, dokumentacją powykonawczą i stanem istniejącym (przykład – hala nr 1)

W zestawieniu nie podano nazw wbudowanych materiałów, jedynie informację o zmianie materiału w stosunku do warunków umownych.

W konsekwencji popełnionych błędów, rok po oddaniu hali do użytkowania na powierzchni podłogi stwierdzono liczne usterki i uszkodzenia. Występujące uszkodzenia, ich rodzaj, zakres i intensywność świadczyły o tym, że posadzka była intensywnie eksploatowana przez ruch wózków widłowych. Było to w pełni zgodne z założeniami inwestora i przyjętym przez projektanta sposobem użytkowania hali, jednak po podłodze jeździły wózki, dla których posadzka nie została zaprojektowania i wykonana (o większym ciężarze i udźwigu).

W trakcie wizji lokalnych stwierdzono występowania następujących usterek i uszkodzeń:

- ubytki (wytarcia i wykruszenia) warstwy utwardzonej oraz betonowego podkładu,

- rysy i pęknięcia o różnej szerokości i intensywności,

- nieprawidłowo wykonane szczeliny dylatacyjne (ich rozstaw i lokalizacja),

- liczne zabrudzenia na znacznej powierzchni,

- niejednorodna barwa powierzchni podłogi (posadzki), widoczne były jaśniejsze i ciemniejsze plamy spowodowane rożnym stopniem hydratyzacji cementu oraz niejednorodnym stopniem nasycenia posadzki środkiem impregnującym.

Szerokość rys była zróżnicowana w zależności od miejsca ich lokalizacji, największą szerokość stwierdzono dla rys znajdujących się w bezpośrednim sąsiedztwie rampy załadunkowo-rozładunkowej oraz na traktach komunikacyjnych, gdzie podłoga była silnie obciążona intensywnym ruchem wózków widłowych.

Na podstawie wykonanych obliczeń sprawdzających, stwierdzono, że betonowa podłoga hali nie jest w stanie bezpiecznie przenieść działających obciążeń eksploatacyjnych według norm [8] i [9]. Podłoga nie spełniała warunków Stanu Granicznego Nośności (SGN) [Unlimate Limit State (ULS)] z uwagi na niedostateczną nośność oraz warunków Stanu Granicznego Użytkowalności (SGU) [Serviceaability Limit State (SLS)] według normy [9] z uwagi na dopuszczalną szerokość występujących rys. Naprężenia wywołane ruchem wózków widłowych lub ciężarem ustawionych regałów osiągają wartości większe niż wytrzymałości betonu na rozciąganie przy zginaniu. Zastosowane zbrojenie z prętów średnicy ∅8 rozmieszczonych w tylko w dolnej części podkładu również nie zapewniało wymaganej nośności podłogi, w szczególności dla przypadków obciążeń wywołujących rozciąganie na górnej powierzchni.

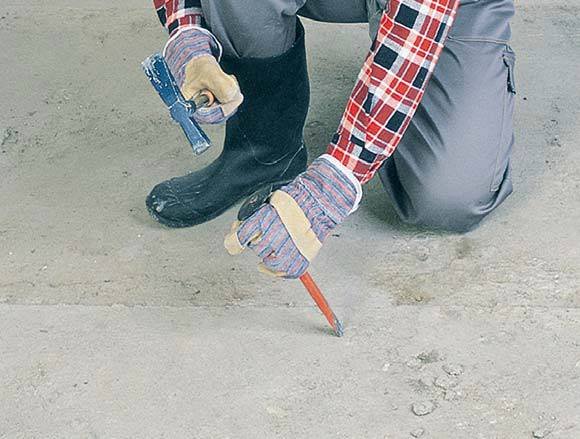

Z uwagi na niedostateczną nośność podłogi przemysłowej zalecono:

- tymczasowe ograniczenie wartości dopuszczalnego udźwigu eksploatowanych wózków,

- wykonanie iniekcji grawitacyjnej istniejących rys o szerokości rozwarcia do 0,2 mm, żywicą o niskiej lepkości (iniekcja uszczelniająca),

- wykonanie iniekcji rys i pęknięć o szerokości rozwarcia większej niż 0,3 mm, żywicą epoksydową (iniekcja konstrukcyjna),

- docelowe wzmocnienie podłogi, polegające na nadbetonowaniu istniejącej warstwy konstrukcyjnej (betonowego podkładu) w celu zwiększenia jej grubości i wykonaniu nowej posadzki typu DST w przypadku braku możliwości ograniczenia udźwigu eksploatowanych wózków.

W tym celu zalecono opracowanie szczegółowego projektu wzmocnienia, z uwzględnieniem nowej lokalizacji szczelin dylatacyjnych.

Błędy projektowe

Do najczęstszych błędów projektowych popełnionych podczas wstępnych oraz zasadniczych prac nad rozwiązaniami podłóg przemysłowych z posadzkami z suchej posypki nawierzchniowej typu DST należą:

- brak uwzględnienia rzeczywistych warunków gruntowych występujących na miejscu budowy, co skutkuje np.

- nierównomiernym osiadaniem sąsiednich płyt podłogi, rozdzielonych dylatacjami, tzw. klawiszowanie posadzki,

- uszkodzeniem dylatacji i wykruszeniem betonu na ich krawędziach- oraz powstawaniem pustek powietrznych (kawern) pod podłogą.

O ile wzmocnienie podłoża pod posadzką jest stosunkowo proste na etapie realizacji, przed wykonaniem podłogi to po jej wykonaniu (zabetonowaniem płyty nośnej – podkładu betonowego/żelbetowego) jest już trudne i dodatkowo zdecydowanie bardziej kosztowne.

Przykładowym sposobem usunięcia tego typu wady jest np. wykonanie wzmocnienia podłogi w postaci mikropali, uszlachetnianie gruntu metodą jetgrouting lub zwiększenie grubości warstwy konstrukcyjnej podłogi (podkładu pod posadzkę). Jako rozwiązanie ostateczne można zaproponować dogęszczenie, stabilizację lub wymianę podbudowy pod podłogą po wcześniejszym usunięcie wszystkich warstw podłogowych.

- przyjęcie niewłaściwych wartości obciążenia, nieodpowiadających przewidywanym obciążeniom eksploatacyjnym podłogi, np. wózka o za małym udźwigu, wózka na kołach pneumatycznych, a nie pełnych lub metalowych, przyjęcie niewłaściwych schematów obciążenia, niereprezentatywnych do przewidywanego sposobu użytkowania posadzki np. określonych w normach [8], [10],

- pominięcie oddziaływania obciążeń pozastatycznych, takich jak skurcz i pełzanie betonu, zmian temperatury i wilgotności środowiska, w których podłoga jest użytkowana np. określonych w normach [9] i [11],

- błędy rachunkowe, stosowanie nieobowiązujących norm projektowania i przepisów prawa,

- pominięcie oddziaływania czynników środowiskowych i agresywności środków chemicznych, np. określonych w normach [9, 11, 12, 13],

- nieprawidłowe, przyjęcie projektowanego układu warstw podłogi, niedopasowanego do warunków środowiskowych i przewidywanego sposobu użytkowania podłogi,

- nieprawidłowe lub brak specyfikacji technicznych dotyczących materiałów stosowanych do budowy podłóg,

- nieprawidłowe lub brak specyfikacji technicznych dotyczących wymagań technologicznych, jakie należy stosować w trakcie realizacji podłogi, np. określonych w normach [14] i [15],

- nieprawidłowa lokalizacja lub brak szczegółowego opisu i lokalizacji rozmieszczenia szczelin dylatacyjnych, w szczególności ich sposobu wykonania w miejscach koncentracji naprężeń,

- brak lub niedostateczne sprecyzowanie wymagań estetycznych, tzn. wyglądu końcowego posadzki,

- brak lub niedostateczne sprecyzowanie wymagań eksploatacyjnych, tzn. brak instrukcji mycia i konserwacji posadzki.

Jako przykład błędów i niedociągnięć projektowych poniżej opisano przypadek usterek i uszkodzeń podłogi wykonanej w hali magazynowo-produkcyjnej (przykład – hala nr 2).

Podobnie jak opisany wcześniej przypadek, również i ten obiekt został zrealizowany na podstawie indywidualnie opracowanej dokumentacji projektowej.

Archiwalna dokumentacja projektowa była bardzo ogólna i nie zawierała szczegółowych rozwiązań materiałowych, między innymi dotyczących takich elementów, jak:

- rodzaj wbudowanych materiałów,

- klasa betonu podkładowego,

- średnica i rozstaw prętów zbrojenia,

- sposób wykonania dylatacji,

- rozstaw szczelin dylatacyjnych,

- stan wykończenia wierzchniej warstwy (gładka, szorstka, matowa, z połyskiem itp.),

- uziarnienie i stopień zagęszczenia podbudowy,

- rodzaj folii i ilość warstw oraz sposób połączenia poszczególnych arkuszy (na zakład, styki klejone lub zgrzewane),

- stopień zagęszczenia gruntu.

Poniżej opisano błędy projektowe, które z uwagi na zakres stwierdzonych usterek i uszkodzeń skutkowały rekomendacją wymiany istniejącej podłogi na nową:

- przedmiotowa podłoga znajdowała się w parterowej hali o wymiarach w rzucie 18,0×50 m o konstrukcji stalowej, jednonawowej z wypełnieniem przestrzeni między słupami, murem z bloczków betonu komórkowego,

- hala użytkowana była w celach magazynowych, w którym składowane były komponenty do produkcji okien oraz gotowe okna,

- w hali odbywał się ruch pojazdów samochodowych o masie do 15 ton oraz ruch ciężkich wózków widłowych o masie ponad 6 ton, na kołach pneumatycznych.

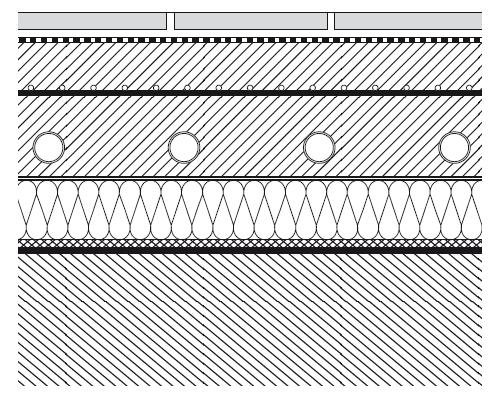

Udostępniona dokumentacja projektowa, na podstawie której wykonano podłogę, nie zawierała informacji dotyczących dopuszczalnych obciążeń, na jakie była projektowana, brakowało w niej szczegółowych obliczeń, przyjętych założeń oraz parametrów gruntu pod podłogą (badań gruntowych). W dokumentacji pokazano jedynie układ warstw podłogi przemysłowej, projektowanej bezpośrednio na gruncie.

W trakcie oględzin stwierdzono, że

- występujące uszkodzenia, ich rodzaj, zakres i intensywność świadczą o tym, że podłoga została wielokrotnie przeciążona, tzn. była bardzo intensywnie eksploatowana przez ruch ciężkich wózków i pojazdów samochodowych,

- na powierzchni betonu występowały liczne rysy i pęknięcia oraz ubytki betonu w miejscach dylatacji oraz w narożnikach płyt,

- rysy przebiegały na całej grubości podłogi przez wszystkie jej warstwy,

- szerokość rys była zróżnicowana w zależności od miejsca ich lokalizacji: od 0,3 mm do 1,0 mm w środku szerokości pola między dylatacjami i od 0,5 mm do 3,0 mm w narożnikach oraz przy dylatacjach, tj. w miejscach silnie obciążonych kołami pojazdów,

- na powierzchni posadzki widoczne były liczne przełamania betonu z wzajemnym przesunięciem krawędzi.

W celu oceny stanu poszczególnych warstw podłogi wykonano odwierty rdzeniowe i pobrano próbki materiałów do badań laboratoryjnych. Dodatkowo w wykonanych odkrywkach stwierdzono, że konstrukcja podłogi jako całości nie jest zgodna z projektem (TABELA 2), co poza popełnionymi błędami projektowymi dodatkowo obniżało nośność i trwałość podłogi.

Pomierzona w wykonanych odkrywkach grubość betonu warstwy przypowierzchniowej wynosiła do 72 mm do 90 mm. Warstwa ta ułożona został na podbudowie z betonu zbrojonego. Między warstwami betonu zastosowano izolację z papy. Grubość betonowej podbudowy w wykonanych odkrywkach wynosi do 120 mm do 130 mm. Beton podbudowy zbrojony był prętami ze stali gładkiej o średnicy 6 mm. Pręty zlokalizowane były tylko przy dolnej powierzchni płyty, a grubość ich otulenia wynosiła około 20 mm. Pod warstwą podbudowy nie stwierdzono izolacji przeciwwilgociowej. W dwóch z trzech wykonanych odkrywkach stwierdzono cienką warstwę chudego betonu (20–30 mm), natomiast w jednej odkrywce beton podbudowy ułożony został bezpośrednio na gruncie. Pod podłogą stwierdzono piasek drobny (Pd) w stanie średnio zagęszczonym o grubości minimum 30 cm (FOT.).

Wyniki badań wytrzymałości betonu na ściskanie, wykonane na pobranych z konstrukcji próbkach, wykazały, że obie warstwy podłogi (warstwa przypowierzchniowa oraz podbudowa) wykonane zostały z betonu klasy B17,5 (C12/15), co jest to również błędem wykonawczym.

Wykonano obliczenia sprawdzające wytężenie posadzki dla dwóch przypadków obciążenia:

I) podłoga obciążona kołem wózka widłowego,

II) podłoga obciążona kołem samochodu ciężarowego o masie całkowitej do 15 ton.

Obliczenia wykonano dla trzech charakterystycznych miejsc położenia obciążenia na powierzchni płyty:

a) w środku płyty,

b) przy krawędzi,

c) w narożniku.

Do obliczeń wykorzystano powszechnie stosowaną metodę Westergarda–Eisenmana przy założeniu jednorodnego podłoża gruntowego. Parametry do obliczeń przyjęto na podstawie rzeczywistej klasy betonu otrzymanej z badań oraz na podstawie informacji dotyczących gruntu zawartych w projekcie, tzn. rodzaju gruntu, kąta tarcia wewnętrznego oraz modułów odkształcenia pierwotnego i wtórnego gruntu pod podstawą fundamentów słupów.

Wyniki obliczeń zestawione zostały w TABELI 3.

Niemal we wszystkich przypadkach, poza przypadkiem obciążenia kołem wózka widłowego ustawionego przy krawędzi płyty, naprężenia w betonie płyty (nośnej warstwy konstrukcyjnej) były większe od średniej wytrzymałości betonu na rozciąganie ƒctm = 1,6 MPa. Fakt przekroczenia naprężeń dopuszczalnych (ƒctm) potwierdzały stwierdzone na obiekcie uszkodzenia płyt. Uszkodzenia betonu są szczególnie intensywne w narożnikach płyt, gdzie obliczone naprężenia były ponad 12-krotnie większe od wytrzymałości betonu.

Z uwagi na zakres występujących uszkodzeń zarekomendowano wymianę podłogi na nową. W tym celu opracowano szczegółową dokumentację projektową, która zawierała:

- parametry wytrzymałościowe podłoża (stopień zagęszczenia, oraz obliczeniowe wartości modułów pierwotnego i wtórnego),

- parametry wytrzymałościowe i użytkowe zaproponowanych materiałów,

- określony rodzaj, grubość oraz ilość poszczególnych warstw podłogi,

- szczegółową lokalizację, średnicę, rozstawy oraz kształt prętów zbrojenia,

- określono szczegółowe sposoby wykonania dylatacji konstrukcyjnych (dyblowanych) i niekonstrukcyjnych (pozornych),

- ściśle określono rozstawy szczelin dylatacyjnych,

- opisano stan wykończenia wierzchniej warstwy (równa, szorstka i matowa),

- opracowano szczegółową technologię wykonania podłogi z uwzględnieniem warunków środowiskowych oraz warunków technologicznych narzuconych przez użytkownika hali,

- opracowano szczegółową specyfikację wykonania i odbioru robót podłogowych,

- opracowano instrukcję użytkowania i konserwacji podłogi.

Literatura

- „Mały słownik terminów budowlanych”, praca zbiorowa, Warszawskie Centrum Postępu Techniczno-Organizacyjnego Budownictwa, Ośrodek Szkolenia WACETOB Sp. z o.o., Warszawa 1997.

- W. Skowroński, „Ilustrowany leksykon architektoniczno-budowlany”, Wydawnictwo Arkady, Warszawa 2008.

- Strona internetowa www.wikipedia.pl

- „Encyklopedia PWN”, praca zbiorowa, Państwowe Wydawnictwo Naukowe PWN, Warszawa 1977.

- P. Hajduk, „Projektowanie i ocena techniczna betonowych podłóg przemysłowych” wyd. II, Wydawnictwo PWN, Warszawa 2018.

- B. Chmielewska, „Wymagania dotyczące posadzek przemysłowych w wybranych normach europejskich”, materiały konferencyjne II Seminarium naukowo-technicznego „Podłogi Przemysłowe”, Warszawa 2011.

- „Warunki techniczne wykonania i odbioru robót budowlanych”, część B: „Roboty wykończeniowe”, zeszyt 8: „Posadzki betonowe utwardzane powierzchniowo preparatami proszkowymi”.

- Wydawnictwo ITB, Warszawa 2014.

- PN-EN 1991-1-1: Eurokod 1, „Odziaływanie na konstrukcje. Część 1-1: Oddziaływania ogólne, Ciężar objętościowy, ciężar własny, obciążenia użytkowe w budynkach”.

- PN-EN 1991-1-5:2005 Eurokod 1, „Oddziaływania na konstrukcje. Część 1-5: Oddziaływania ogólne. Oddziaływania termiczne”.

- PN-EN 13813:2003, „Podkłady podłogowe oraz materiały do ich wykonania. Materiały. Właściwości i wymagania”.

- PN-EN 1992-1-1:2008 Eurokod 2, „Projektowanie konstrukcji z betonu. Część 1-1: Reguły ogólne i reguły dla budynków”.

- PN-EN 206-1:2003+A1:2016-12, „Beton. Część 1: Wymagania, właściwości, produkcja i zgodność”.

- PN-B-06250:2004, „Krajowe uzupełnienia normy PN EN 206‑1:2003”.

- PN-EN 13670:2011, „Wykonywanie konstrukcji z betonu”.

- Zestaw norm PN-EN 1504, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych”.

![RYS. 1. Dobór rozwiązań bezawaryjnej podłogi przez uczestników procesu budowlanego; rys.: [5] RYS. 1. Dobór rozwiązań bezawaryjnej podłogi przez uczestników procesu budowlanego; rys.: [5]](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/b-wplyw-bledow-projektowych-na-trwalosc-podlog-rys1.jpg)

![RYS. 2. Przyczyny powstawania usterek i uszkodzeń podłóg przemysłowych; rys.: [5] RYS. 2. Przyczyny powstawania usterek i uszkodzeń podłóg przemysłowych; rys.: [5]](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/b-wplyw-bledow-projektowych-na-trwalosc-podlog-rys2.jpg)