Ocena techniczna podłóg przemysłowych – błędy wykonawcze i eksploatacyjne

Technical assessment of industrial floors. Part 2. Executive and operational errors

Jakie mogą być skutki nieprawidłowej eksploatacji podłóg przemysłowych?

Fot. T. Majewski

Realizacja podłóg przemysłowych wiąże się z możliwością popełnienia błędu na każdym etapie, w szczególności na etapie wykonawstwa, jak i podczas eksploatacji gotowej posadzki.

Zobacz także

Tremco CPG Poland Sp. z o.o. Flowcrete – bezspoinowe posadzki żywiczne w przemyśle

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość...

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość oraz łatwość utrzymania w czystości, rozwiązania posadzkowe na bazie żywic syntetycznych są powszechnie stosowane w zakładach produkcyjnych z różnych branż.

dr inż. Krzysztof Pogan, WestWood® Kunststofftechnik GmbH Rozwiązania dla parkingów wielopoziomowych i podziemnych

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one...

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one raczej budowle drogowe, jak np. mosty. Zatem muszą spełniać wysokie wymagania w zakresie trwałości – powinny możliwie długo pozostać odporne na oddziaływanie warunków zewnętrznych i służyć przez długi czas.

dr inż. Rafał Dybicz Kryteria odbiorowe posadzek z mikrocementu

Posadzki z mikrocementu w swojej ofercie handlowej ma wielu producentów chemii budowlanej, jednak niezależnie od marki posadzki te mają kilka wspólnych cech, składników oraz zasad wykonania.

Posadzki z mikrocementu w swojej ofercie handlowej ma wielu producentów chemii budowlanej, jednak niezależnie od marki posadzki te mają kilka wspólnych cech, składników oraz zasad wykonania.

O czym przeczytasz w artykule? |

Abstrakt |

|---|---|

|

Przedmiotem artykułu jest zagadnienie wykonawstwa i eksplatacji podłóg przemysłowych. W artykule omówiono najczęściej popełniane niedociągnięcia i błędy związane z ich realizacją oraz późniejszym użytkowaniem. Treść artykułu została zilustrowana przykładami usterek i uszkodzeń w dwóch halach: Centrum Handlowym oraz Centrum Wystawienniczym. Technical assessment of industrial floors. Executive and operational errorsThe subject of the paper is the issue of manufacturing and use of industrial floors. The paper discusses the most frequent shortcomings and errors related to floor installation and use. The content of the paper is supported with examples of defects and damage in two halls: Shopping Centre and Exhibition Centre. |

Podłogi przemysłowe są istotnymi elementami współczesnego budownictwa, a z uwagi na różnorodność obciążeń i warunków eksploatacji są elementami trudnymi w projektowaniu i wykonaniu, jak również wymagają szczególnych zabiegów eksploatacyjnych w celu bezawaryjnej, długotrwałej eksploatacji.1)

Błędy wykonawcze

Do najczęstszych błędów wykonawczych popełnionych podczas realizacji betonowych posadzek utwardzonych powierzchniowo należą:

- realizacja posadzki bez szczegółowej dokumentacji projektowej, co skutkuje stosowaniem dowolnych, często nieprawidłowych rozwiązań przez wykonawcę,

- nieprawidłowe wykonanie dylatacji, niepoprawnej lokalizacji i/lub nieprawidłowym wypełnieniu, co skutkuje wystąpieniem uszkodzeń i obniżeniem trwałości posadzki,

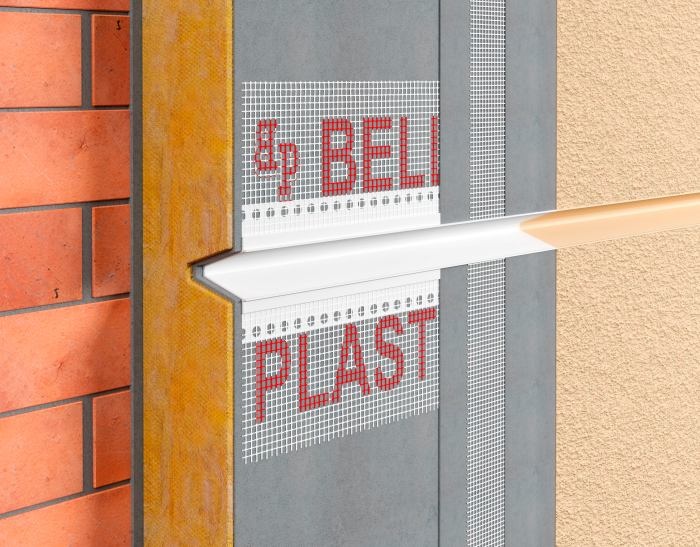

- stosowanie uproszczeń w stosunku do rozwiązań projektowych zamieszczonych w dokumentacji podstawowej, co skutkuje obniżoną trwałością posadzki,

- stosowanie materiałów o nieodpowiednich właściwościach, co skutkuje obniżeniem trwałości, pogłębianiem istniejących usterek i wystąpieniem nowych; stosowanie nieodpowiednich lub o niskiej jakości materiałów może skutkować koniecznością naprawy posadzki jeszcze przed jej oddaniem do użytkowania,

- nieprawidłowa (zbyt wczesna lub za późna) aplikacja i zatarcie posypki powierzchniowej, co skutkuje obniżoną jej przyczepnością do podłoża.

Następstwem błędów wykonawczych popełnionych podczas realizacji podłóg przemysłowych z posadzkami z suchej posypki nawierzchniowej typu DST (Dry Shake Topping) są najczęściej:

- pękanie posadzki spowodowane:

– skurczem plastycznym,

– skurczem związanym z wysychaniem,

– klawiszowaniem płyt,

– paczenieniem płyt podkładu, tzw. curlingiem,

– osiadaniem podłoża (jego niedostateczną nośnością),

– występowaniem w poziomie posadowienia gruntów ekspansywnych, np. iłów,

– niewłaściwym zdylatowaniem posadzki;

- pylenie spowodowane:

– za wysoką ilością wody zarobowej,

– wysokim wskaźnikiem W/C,

– osłabieniem warstwy przypowierzchniowej związanym z tzw. blendingiem,

– przedwczesnym zacieraniem i wygładzaniem, które powoduje wtarcie mleczka cementowego w powierzchnię,

– użyciem suchego cementu jako pochłaniacza wilgoci,

– nieprawidłowym wykonaniem posypki DST przez używanie w trakcie zacierania dodatkowej ilości wody,

– niewłaściwą (za krótką) pielęgnacją,

– przemrożeniem warstw przypowierzchniowych w początkowym okresie dojrzewania młodego betonu, często występującym w przypadku, gdy betonowanie odbywa się w okresie zimowym,

– wprowadzeniem na posadzkę ruchu wywołującego ścieranie przed osiągnięciem przez beton odpowiedniej wytrzymałości;

- łuszczenie,

- odpryski,

- spęcherzenia powierzchni,

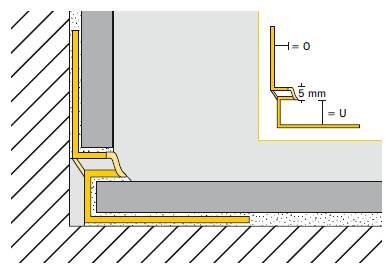

- nieprawidłowe wykonane szczelin dylatacyjnych:

– brak wypełnienia,

– zbyt płytkie szczeliny,

– za duży rozstaw szczelin,

– nieodpowiedni rozkład szczelin dylatacyjnych, szczególnie przy słupach i na obwodzie,

– brak dyblowania przy dużych obciążeniach; - zmiana barwy.

Jako przykład błędów i niedociągnięć wykonawczych opisano poniżej przypadki:

- usterek i uszkodzeń w hali Centrum Handlowego (przykład – hala nr 3),

- usterek i uszkodzeń w hali Centrum Wystawienniczego (przykład – hala nr 4) (numeracja obiektów jest ciągła z pierwszą częścią artykułu).

Błędy wykonawcze

Hala Centrum Handlowego (przykład – hala nr 3)

Posadzka znajdowała się w nowo wybudowanym budynku Centrum Handlowego, w którym przed oddaniem do użytkowania zaobserwowano liczne usterki i uszkodzenia niedawno wykonanej posadzki.

Budynek Centrum Handlowego stanowiła wielonawowa parterowa hala stalowa, funkcjonalnie podzielona ściankami działowymi na pomieszczenia magazynowe i socjalno-biurowe oraz halę sprzedaży. W budynku wykonana została monolityczna żelbetowa podłoga przemysłowa, ułożona bezpośrednio na gruncie.

Przyjęto, że wykonanie posadzki nastąpi w ośmiu etapach, tzw. polach roboczych, z betonu klasy C25/30 według zaakceptowanej przez nadzór recepty. W trakcie betonowania pierwszego pola technologicznego (działki roboczej) wykonawca w trakcie prac betoniarskich zakwestionował jakość dostarczonego betonu.

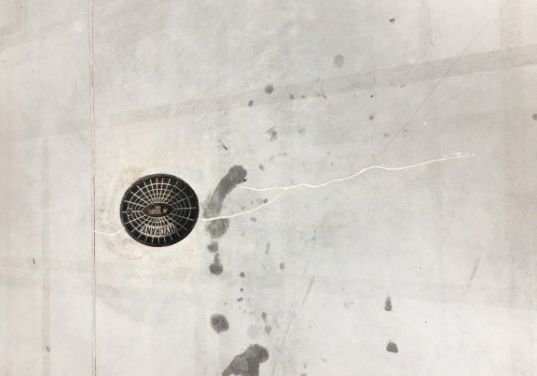

Przedmiotem uwag była konsystencja świeżej mieszanki dostarczanej na budowę oraz nadmiar wody zbierającej się na powierzchni betonu po jego ułożeniu (FOT. 1).

FOT. 2. Rysy na powierzchni posadzki wywołane skurczem (oba przykłady: hala nr 3); fot.: T. Majewski

Z powodu uwag zgłaszanych przez wykonawcę podczas betonowania pierwszego pola do wykonania kolejnych pól zastosowano beton wyprodukowany według zmienionej i zaakceptowanej przez nadzór nowej receptury. Po wykonaniu posadzki wykonawca stwierdził występowanie uszkodzeń widocznych na jej powierzchni. Uszkodzenia polegały na zarysowaniu (pojawieniu się licznych rys), odspajaniu się warstwy utwardzonej od podłoża (betonu podkładowego) oraz jej pękaniu w miejscach odspojenia od podłoża (FOT. 2).

Podłoga przemysłowa składa się z podkładu oraz płyty konstrukcyjnej (beton B30), której powierzchnia zabezpieczona została przed czynnikami zewnętrznymi posypką utwardzoną na bazie piasku korundowego. Głównym kryterium decydującym o przydatności tego typu posadzki jest jej trwałość i wytrzymałość.

System monolitycznych posadzek utwardzanych powierzchniowo opiera się na wzajemnym połączeniu utwardzenia powierzchniowego (suchej zasypki typu DST) z płytą konstrukcyjną podłogi (podkładem), wykonywaną z reguły w jednym cyklu technologicznym. W trakcie wykonywania tego typu posadzek należy zwrócić szczególną uwagę na czas wiązania i szybkość twardnienia betonu oraz sposób i proces rozkładania posypki. Aplikacja posypki na twardniejącym, tzw. młodym betonie może być rozpoczęta po jego delikatnym zesztywnieniu. Odpowiedni moment rozpoczęcia zależy od właściwości mieszanki betonowej, warunków klimatycznych oraz innych elementów mających wpływ na szybkość wiązania i twardnienia betonu. Zazwyczaj następuje to po okresie od 4 do 8 godzin po zakończeniu rozkładania mieszanki betonowej. Za wczesna, jak również zbyt późna aplikacja zasypki na podłoże skutkuje z reguły niedostateczną (zaniżoną) przyczepnością warstwy utwardzonej do podłoża.

Po zakończeniu zacierania posadzki utwardzone powierzchniowo należy zabezpieczyć przed utratą wilgoci. W tym celu zaleca się stosowanie różnego rodzaju impregnatów.

W analizowanym przypadku w trakcie wizji lokalnej stwierdzono rysy na powierzchni warstwy utwardzonej posadzki oraz odspojenia tej warstwy od podłoża. Na wykonanych odwiertach (o średnicy 94 mm) stwierdzono odspojenia warstwy utwardzonej od podłoża (betonu). Na styku obu warstw stwierdzono mleczko cementowe o intensywnym brunatnym zabarwieniu. Brunatną barwę nadawała zastosowana domieszka do betonu (plastyfikator) (FOT. 3). Stwierdzono również niejednolitą barwę posadzki.

FOT. 3. Odspojona od podłoża (podkładu) warstwa utwardzona (przykład – hala nr 3); fot.: T. Majewski

Stwierdzone na powierzchni posadzki rysy oraz ich kształt miały typowy charakter rys wywołanych skurczem betonu. Przy szybkim wysychaniu świeżego betonu w konstrukcji po 2–4 godzinach od ułożenia na jego górnej powierzchni zaczynają pojawiać się rysy wywołane skurczem plastycznym. Zjawisko to występuje bardzo często przy betonowaniu elementów w okresie podwyższonych temperatur (okres letni) i jednoczesnym braku pielęgnacji młodego betonu. Rysy skurczowe powstają, gdy woda zgromadzona na powierzchni betonu, na skutek sedymentacji, przedwcześnie wyschnie. Rysy powstałe w ten sposób w literaturze często nazywane są rysami zsychania.

W pobranych próbkach betonu (odwiertach rdzeniowych) stwierdzono liczne pory i pustki powietrzne, które miały regularny (owalny) kształt. Kształt i ilość porów (pustek) świadczyła o nadmiarze wody zarobowej w mieszance lub jej niedostatecznym zagęszczeniu w trakcie układania. Średnica porów (pustek powietrza) wynosiła od 0,5 mm do 6 mm. Zawartość powietrza w pobranych próbkach wynosiła od 3,9% do 5,9% w stosunku do gęstości obliczonej na podstawie zaakceptowanej recepty.

Niejednolita barwa posadzki spowodowana była różnym stopniem hydratacji cementu w zasypce oraz niejednorodnym wysyceniem warstwy przypowierzchniowej preparatem impregnacyjnym.

W celu oznaczenia zdolności mieszanki do odsączania mleczka cementowego na powierzchni betonowanego elementu, wystąpienia zjawiska tzw. blendingu, wykonano w laboratorium zaroby próbne z materiałów pobranych na węźle betoniarskim dostarczającym mieszankę na budowę. Mieszankę do badań przygotowano na podstawie obu zaakceptowanych przez nadzór receptur.

W trakcie badań laboratoryjnych w obu przypadkach stwierdzono występowanie na powierzchni mieszanki betonowej intensywnego zjawiska blendingu. Mleczko cementowe utrzymywało się na powierzchni próbek przez okres ponad 8 godzin. Główną przyczyną występujących usterek i uszkodzeń było:

- zastosowanie mieszanki betonowej o nieprawidłowym składzie; wbudowana mieszanka charakteryzowała się wysoką podatnością na odsączanie zaczynu cementowego (mleczka cementowego) na powierzchni płyty w trakcie betonowania,

- brak odprowadzenia nadmiaru mleczka cementowego z powierzchni płyty przed aplikacją suchej zasypki,

- aplikacja zasypki na nieprzygotowanym podłożu oraz w nieodpowiednim okresie (za wcześnie),

- nieprawidłowe rozprowadzenie i zatarcie powierzchni zasypki,

- brak lub za krótki okres pielęgnacji wierzchniej warstwy zasypki.

Z uwagi na zakres występujących uszkodzeń zarekomendowano wymianę podłogi na nową na podstawie opracowanej szczegółowej dokumentacji projektowej.

Błędy wykonawcze

Hala Centrum Wystawienniczego (przykład – hala nr 4)

Po okresie około 5 lat od oddania obiektu do użytkowania zaobserwowano liczne usterki i uszkodzenia posadzki w Hali Wystawienniczej.

Ustrój nośny hali stanowi zespół żelbetowych prefabrykowanych słupów, na których oparte zostały stalowe kratowe dźwigary dachowe. Dach wielospadowy o niewielkim kącie nachylenia połaci został pokryty blachą trapezową i ocieplony wełną mineralną. Ściany zewnętrzne stanowiły konstrukcje żelbetowe z prefabrykowanych płyt elewacyjnych. W części ścian wykonano przeszklenia z profili aluminiowych i szyb zespolonych. Ściany wewnętrzne były w części żelbetowe, monolityczne, wylewane na mokro, a w części murowane z bloczków wapienno-piaskowych (parter) i bloczków betonu komórkowego (na wyższych kondygnacjach).

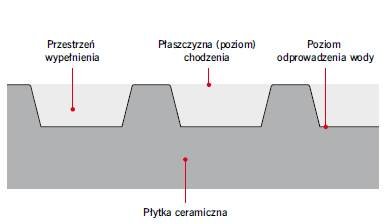

Podkład betonowy pod posadzkę wykonany został z betonu klasy C30/37 (B37), na którym wykonano warstwę posadzki cienkowarstwowej typu DST zatartej na gładko. Posadzka po zatarciu pokryta została materiałem impregnacyjnym. Podkład betonowy podłogi zbrojony jest polipropylenowym włóknem konstrukcyjnym 39×0,78 mm. Po stwardnieniu płyty na powierzchni wykonane zostały szczeliny przeciwskurczowe (przez nacięcie piłą) w polach o powierzchni około 36 m2 (średnio 6,0×6,0 m).

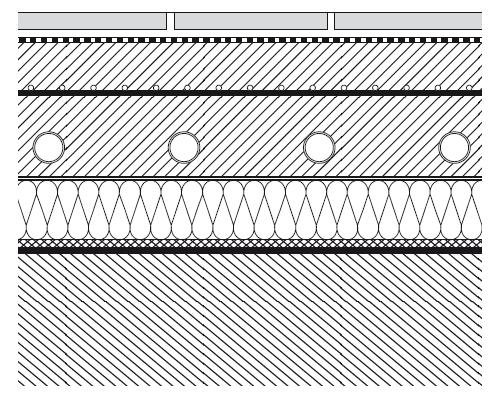

Lokalizację szczelin dylatacyjnych dopasowano do siatki słupów i położenia koryt kablowych (do instalacji wewnętrznych budynku). Pod warstwą betonowego podkładu ułożono jedną warstwę folii PE o grubości 0,2 mm, podbudowę z chudego betonu oraz warstwę gruntu stabilizowanego cementem.

W trakcie wizji lokalnych na obiekcie stwierdzono liczne usterki i uszkodzenia betonowej posadzki. Charakterystyczne, przykładowe rodzaje usterek i uszkodzeń pokazano na FOT. 4, FOT. 5, FOT. 6, FOT. 7, FOT. 8, FOT. 9, FOT. 10 i FOT. 11.

FOT. 5. Uszkodzone narożniki płyt, nieprawidłowe przesunięcie sąsiednich szczelin dylatacyjnych (hala nr 4); fot.: T. Majewski

FOT. 6. Nieprawidłowo wykonane krzyżowanie szczelin dylatacyjnych (szczelina jednostronna), na przedłużeniu szczeliny widoczna rysa (hala nr 4); fot.: T. Majewski

FOT. 7. Uszkodzona krawędź betonu przy korycie kablowym, masa elastyczna odspojona od betonu (hala nr 4); fot.: T. Majewski

FOT. 9. Nieprawidłowo wykonane skrzyżowanie szczelin dylatacyjnych. Uszkodzona masa elastyczna, odspojona od betonu (hala nr 4); fot.: T. Majewski

|

|

| FOT. 10. Nieprawidłowy układ szczelin dylatacyjnych przy słupie (hala nr 4); fot.: T. Majewski | FOT. 11. Włoskowate rysy skurczowe na powierzchni posadzki, tzw. skóra krokodyla (hala nr 4); fot.: T. Majewski |

Na powierzchni posadzki stwierdzono liczne rysy i pęknięcia, a także ubytki betonu w miejscach dylatacji oraz narożnikach płyt. Szerokość rys była zróżnicowana w zależności od miejsca ich lokalizacji; największą szerokość stwierdzono dla rys znajdujących w narożnikach płyt, w miejscach silnie obciążonych kołami pojazdów. W szczelinach dylatacyjnych sąsiednie krawędzie płyt były przesunięte w pionie. Pomierzona różnica (uskok) łatą o długości 2,0 m sąsiednich krawędzi płyt wynosi od 1,0 mm do 8 mm. Stwierdzono lokalne ubytki elastycznej masy wypełniającej szczeliny dylatacyjne. W wielu miejscach na długości szczeliny masa odspoiła się od betonu.

Wykonano odkrywki sprawdzające układ warstw podłogi, a pomierzona w wykonanych odkrywkach grubość poszczególnych warstw wynosiła:

- warstwa utwardzona: od 1 mm do 2,5 mm,

- betonowy podkład pod posadzkę: od 14 cm do 15,5 cm,

- chudy beton: od 21 cm do 22 cm.

Układ warstw podłogi w wykonanych odkrywkach co do zasady był poprawny pod względem rodzaju poszczególnych warstw, nie był natomiast zgodny z projektem pod względem ich grubości oraz klasy wytrzymałości. W wykonanych odkrywkach grubość podkładu była mniejsza niż założona w projekcie podstawowym: 15 cm zamiast założonych 18 cm, a klasa betonu (warstwy nośnej) określona na pobranych z konstrukcji próbkach wynosiła C30/37 zamiast założonych w projekcie C25/30. W pobranych rdzeniach nie znaleziono prętów zbrojenia miękkiego, w betonie znajdowało się zbrojenie rozproszone (konstrukcyjne włókna z tworzywa sztucznego).

Stwierdzono uszkodzenia dylatacji polegające na nieprawidłowym wypełnieniu szczelin materiałem elastycznym oraz nieprawidłowym (niezgodnym z projektem oraz zasadami wiedzy technicznej) wykonaniu samych szczelin. W sąsiedztwie słupów nie wykonano nacięć typu karo (krawędzie sąsiednich szczelin są wzajemnie przesunięte), w miejscach skrzyżowania szczelin wykonano szczeliny jednostronne. Materiał wypełniający odspoił się od betonu, co skutkowało migracją wody i zawartych w niej związków chemicznych (używanych do mycia posadzki) w głąb podłogi, powodując korozję betonu i stalowych elementów wyposażenia.

Powierzchnia posadzki miała niejednorodną barwę, tj. widoczne były jaśniejsze i ciemniejsze plamy. Różny odcień betonu na powierzchni oraz na/w środku grubości pobranych rdzeni spowodowany był różnym stopniem hydratyzacji cementu i nie miał wpływu na parametry wytrzymałościowe betonu – obniżał jedynie jego walory estetyczne. Powierzchnia posadzki jest intensywnie zabrudzona. Na posadzce widoczne były plamy oleju oraz innych materiałów, np. kleju po przyklejonej taśmie klejącej.

Na podstawie wykonanych obliczeń stwierdzono, że betonowa podłoga hali nie jest w stanie bezpiecznie przenieść założonych w projekcie obciążeń pojazdami kołowymi – samochodu ciężarowego i wózka widłowego. Podłoga nie spełniała warunków Stanu Granicznego Nośności (SGN) (Unlimate Limit State – ULS)) z uwagi na przekroczenie wytrzymałość betonu na rozciąganie. Naprężenia wywołane ruchem wózków widłowych i/lub pojazdów ciężarowych osiągają wartości większe niż wytrzymałość betonu na rozciąganie przy zginaniu.

W celu dalszej bezpiecznej i długotrwałej eksploatacji zalecono:

- ograniczenie wartości dopuszczalnych obciążeń (maksymalnego nacisku koła/nogi regału na podłogę),

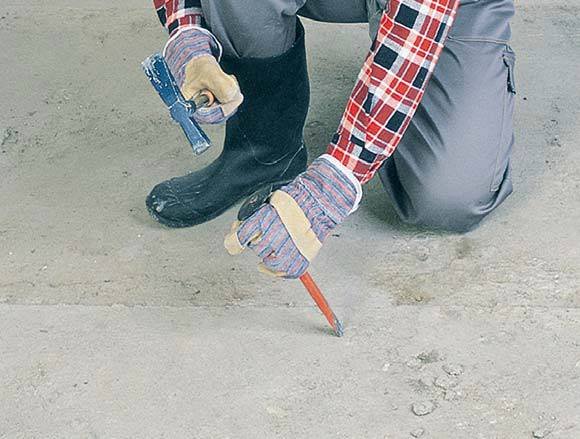

- grawitacyjną iniekcję rys i pęknięć o szerokości rozwarcia do 0,2 mm żywicą o niskiej lepkości,

- iniekcję rys i pęknięć większych niż 0,3 mm żywicą epoksydową,

- wymianę materiału wypełniającego szczeliny dylatacyjne w miejscach, gdzie jest on odspojony od betonu.

Negatywny wpływ sposobu eksploatacji

Następstwem niewłaściwego sposobu eksploatacji podłóg przemysłowych z posadzkami z suchej posypki nawierzchniowej typu DST (Dry Shake Topping) są najczęściej:

- uszkodzenia mechaniczne dylatacji, co skutkuje niszczeniem struktury betonu w narożnikach i przy krawędziach płyt, powstawaniem ubytków betonu, korozją zbrojenia, utrudnieniami eksploatacyjnymi (np. zabrudzenie, nierówna powierzchnia). Wnikające w rysy i pęknięcia woda, zabrudzenia lub środki chemiczne używane do czyszczenia posadzki mają negatywny wpływ na trwałość posadzki, powodując przyspieszoną korozję betonu oraz stali. Sposobem zapobiegania wystąpieniu tego typu usterek jest bieżące utrzymywanie dylatacji w dobrym stanie technicznym, sukcesywna wymiana mas dylatacyjnych, usuwanie luźnych fragmentów betonu i jego uzupełniania masami naprawczymi, np. zaprawami typu PCC,

- uszkodzenia wywołane przeciążeniem objawiają się w szczególności wykruszeniem betonu w miejscach intensywnego ruchu, tj. w narożnikach szczelin dylatacyjnych oraz narożnikach płyt; sposobem usunięcia tego typu usterek jest usuwanie luźnych fragmentów betonu i jego uzupełniania masami naprawczymi, np. zaprawami typu PCC,

- uszkodzenia wierzchniej warstwy utwardzonej wywołane używaniem agresywnych w stosunku do betonu środków chemicznych w trakcie czyszczenia posadzki; sposobem usunięcia występujących usterek może być wykonanie nowej posadzki, np. z żywicy,

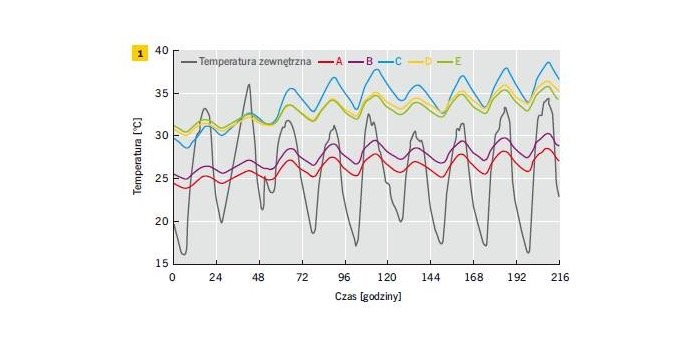

- uszkodzenia wywołane działaniem gradientu temperatury (tzw. szok termiczny wywołany np. czyszczeniem, myciem posadzki gorącą wodą lub parą); wówczas to na powierzchni podłogi przy znacznych różnicach temperatury powstają pęknięcia, które są miejscem penetracji środków chemicznych w głąb warstw podłogowych.

Jako przykład nieodpowiedniego sposobu eksploatacji może posłużyć opisany wcześniej przypadek usterek i uszkodzeń podłogi wykonanej w hali Centrum Handlowego (przykład – hala nr 3).

Wnioski

- Betonowe posadzki utwardzone powierzchniowo należą do najczęściej stosowanych rozwiązań projektowych z uwagi na stosunkowo niskie koszty realizacji (w stosunku do posadzek np. żywicznych), charakteryzują się krótszym czasem wykonania oraz możliwością rozpoczęcia eksploatacji w krótkim okresie od ich wykonania, krótszym niż 28 dni (przy zastosowaniu odpowiednich zabiegów technologicznych i materiałów).

- Prawidłowo zaprojektowana i wykonana posadzka powinna spełniać wymagania eksploatacyjne inwestora i być trwała.

- Niedociągnięcia i błędy popełnione na etapie wykonawstwa należą do kluczowych czynników definiujących trwałość podłóg w okresie ich eksploatacji.