Rozwiązania technologiczno-materiałowe nowoczesnych posadzek przemysłowych

Technological and material solutions for modern industrial floors

Antypoślizgowa powierzchnia posadzki przemysłowej, fot. M. Rokiel

Posadzka to wierzchnia, użytkowa warstwa podłogi, bezpośrednio narażona na oddziaływania i stanowiąca ochronną powłokę dla niżej położonych warstw konstrukcji.

Zobacz także

Tremco CPG Poland Sp. z o.o. Flowcrete – bezspoinowe posadzki żywiczne w przemyśle

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość...

Bezspoinowe posadzki żywiczne są często nazywane posadzkami przemysłowymi. Ze względu na ich właściwości, m.in. trwałość, wytrzymałość mechaniczną, w tym odporność na ścieranie, szczelność i nienasiąkliwość oraz łatwość utrzymania w czystości, rozwiązania posadzkowe na bazie żywic syntetycznych są powszechnie stosowane w zakładach produkcyjnych z różnych branż.

dr inż. Krzysztof Pogan, WestWood® Kunststofftechnik GmbH Rozwiązania dla parkingów wielopoziomowych i podziemnych

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one...

Parkingi wielopoziomowe i podziemne to niewątpliwie budowle, których nie można porównać do powszechnie spotykanych w budownictwie tradycyjnych budowli żelbetowych. Swoimi właściwościami przypominają one raczej budowle drogowe, jak np. mosty. Zatem muszą spełniać wysokie wymagania w zakresie trwałości – powinny możliwie długo pozostać odporne na oddziaływanie warunków zewnętrznych i służyć przez długi czas.

dr inż. Krzysztof Pogan Rysy w posadzkach nawierzchni garażu podziemnego

Omawiany obiekt, w którym usytuowane są garaże podziemne, został zaprojektowany zgodnie z wytycznymi zawartymi w decyzji o warunkach zabudowy jako zespół trzech budynków zlokalizowanych na działce w sposób...

Omawiany obiekt, w którym usytuowane są garaże podziemne, został zaprojektowany zgodnie z wytycznymi zawartymi w decyzji o warunkach zabudowy jako zespół trzech budynków zlokalizowanych na działce w sposób kontynuujący wnętrza urbanistyczne działek sąsiednich.

***

Artykuł porusza podstawowe zagadnienia związane z doborem materiałów do wykonania posadzki przemysłowej. Autor wymienia wymagania jej stawiane. Na ilustracjach pokazano warstwy różnych rodzajów posadzek.

Technological and material solutions for modern industrial floors

The article discusses the basic issues related to the selection of materials for industrial floors. The author lists the requirements relating to for them. The illustrations show the surfaces of different types of flooring.

***

Materiałem na warstwę wierzchnią podłóg (a więc posadzkę) może być beton, kompozyty żywic syntetycznych, asfalty, ceramika, wykładziny elastomerowe itp. Technologia wykonania posadzki musi być poprzedzona analizą wymagań stawianych materiałom warstwy użytkowej oraz porównana z ich oddziaływującymi obciążeniami, ich charakterem i intensywnością.

Do podstawowych wymagań stawianych posadzkom przemysłowym zaliczyć należy:

- wytrzymałość na obciążenia (statyczne, dynamiczne, udarnościowe, ścieranie itp.),

- odporność na obciążenia chemiczne,

- szczelność,

- bezpieczeństwo użytkowania (odpowiednia antypoślizgowość),

- łatwość w utrzymaniu czystości,

- trwałość.

Najprostszym przykładem posadzki przemysłowej jest odpowiednio zwymiarowana płyta betonowa (żelbetowa). Analizując jednak nawet część pozostałych wymagań stawianych posadzkom (nienasiąkliwość, antypoślizgowość), widać wyraźnie, że płyta betonowa nie jest w stanie ich spełnić.

Także ze względu na obciążenia mechaniczne w wielu sytuacjach występuje konieczność zastosowania materiałów pozwalających na uzyskanie wymaganej odporności mechanicznej (nie tyle chodzi tu o wytrzymałość na ściskanie i zginanie, choć i to ma zasadnicze znaczenie, ile o odporność na ścieranie i na uderzenia), odporności chemicznej oraz zapewnienie bezpieczeństwa użytkowania. Konieczne jest więc stosowanie dodatkowych warstw (powłok) lub zabiegów pozwalających na spełnienie podanych powyżej wymagań. Jeżeli nie wykonuje się posadzki żywicznej, sama powierzchnia posadzki betonowej (z wyjątkiem drugorzędnych obiektów) musi być utwardzona/uszlachetniona.

Dlatego w wielu sytuacjach konieczne jest zastosowanie odpowiednich systemowych rozwiązań technologiczno-materiałowych, pozwalających na uzyskanie przez powierzchnię użytkową ww. właściwości, z których najczęściej stosuje się:

- suche posypki, wcierane w powierzchnię świeżego betonu,

- modyfikowane polimerami zaprawy cementowe,

- systemy żywic syntetycznych,

- okładziny ceramiczne.

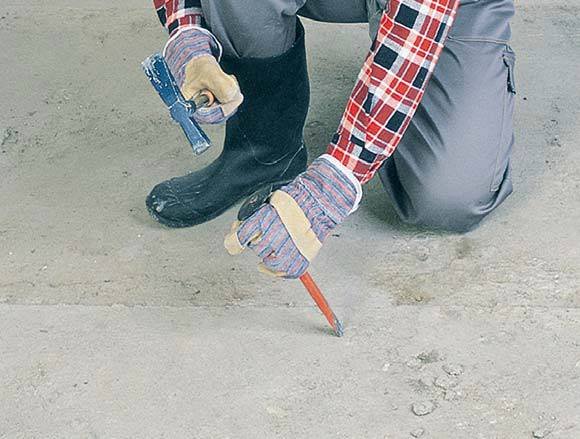

Metoda powierzchniowego utwardzania specjalnymi suchymi posypkami wcieranymi w warstwę świeżego betonu jest znana i stosowana od ponad trzydziestu lat. Sposób ten jest coraz chętniej stosowany, zwłaszcza tam, gdzie nie występują oddziaływania chemiczne, obciążenie wilgocią występuje jedynie przy zmywaniu/czyszczeniu posadzki, a głównym wymogiem jest wysoka wytrzymałość mechaniczna i odporność na ścieranie.

W skład posypek wchodzą zasadniczo: wyselekcjonowane cementy i kruszywo, żywice ułatwiające zacieranie i powodujące, że posypka po stwardnieniu tworzy monolit z podłożem. Jako składniki zwiększające odporność na ścieranie i obciążenia dynamiczne stosuje się zazwyczaj drobnoziarniste kruszywa korundowe lub kwarcowe.

Wykonanie takiej warstwy utwardzającej wymaga posypania powierzchni świeżego betonu odpowiednią ilością suchej posypki i wtarcia jej w beton za pomocą mechanicznych zacieraczek. Takie posypki mogą ponadto zwiększać odporność na szkodliwe czynniki atmosferyczne oraz wnikanie olejów i tłuszczów. Nie zwiększają jednak one w zasadniczy sposób odporności chemicznej posadzki. Do pielęgnacji tak wykonanej posadzki po utwardzeniu stosuje się dedykowane impregnaty zawierające najczęściej żywice akrylowe lub epoksydowe.

Dodatek pigmentów pozwala na uzyskanie posadzki barwnej. Takie posypki mogą ponadto zwiększać odporność na szkodliwe czynniki atmosferyczne oraz wnikanie olejów i tłuszczów, nie stanowią jednak szczelnej powłoki, są wrażliwe na zarysowania podłoża oraz dają gładką powierzchnię. Nie zwiększają także w zasadniczy sposób odporności chemicznej posadzki.

Specjalne polimerowo-cementowe zaprawy pozwalają na uzyskanie bardzo wytrzymałej i trwałej nawierzchni, odpornej na ścieranie, uderzenia, działanie wody, alkaliów, oddziaływania kół pojazdów oraz inne obciążenia przemysłowe. Zaprawy tego typu mogą występować w postaci samopoziomującej i/lub szybkowiążącej. Ich zaletą jest to, że nie wymagają zacierania ani specjalnych zabiegów pielęgnacyjnych. Grubość warstwy zaprawy zależy od przewidywanych obciążeń (niekiedy konieczne może być ułożenie dwóch warstw).

Powierzchniowym zabezpieczeniem posadzki betonowej jest również jej impregnacja. Stosuje się tu impregnaty epoksydowe oraz dyspersyjne. Efektem jest zwiększenie wytrzymałości na ściskanie i zginanie oraz odporności chemicznej, zmniejszenie nasiąkliwości, a także poprawa estetyki posadzki. Nie tworzą jednak ciągłej i szczelnej powłoki. Impregnaty mogą być (i często są) stosowane na posypkach utwardzających oraz posadzkach polimerowo-cementowych. Mogą one wówczas pełnić rolę zarówno ochronną (zapobiegającą zbyt szybkiemu wysychaniu), jak i rolę typowego impregnatu.

Żywiczne posadzki przemysłowe najczęściej są wykonywane na bazie syntetycznych spoiw:

- epoksydowych,

- poliuretanowych,

- polimocznikowych,

- epoksydowo-poliuretanowych.

Kryteriów podziału, w zależności od budowy systemu i grubości warstwy, jest kilka, co nie zmienia faktu, że zastosowanie żywic jest determinowane przez ich parametry i właściwości. Osobną grupę będą stanowić posadzki antyelektrostatyczne.

Cechą żywic epoksydowych jest wysoka odporność mechaniczna (wytrzymałość na ściskanie rzędu 40–90 N/mm2, na zginanie rzędu 20–40 N/mm2, twardość i odporność na ścieranie, uderzenia czy zarysowania). Z tym wiąże się jednak sztywność powłoki. Sam proces sieciowania i twardnienia, zwłaszcza przy stosowaniu kruszywa kwarcowego jako wypełniacza, przebiega z minimalnym skurczem lub wręcz bezskurczowo.

Żywice epoksydowe są mniej wrażliwe na wilgotność resztkową podłoża i wysoką wilgotność powietrza podczas aplikacji i twardnienia niż żywice poliuretanowe. Ich zaletą jest także odporność na agresywne media – zarówno kwaśne, jak i alkaliczne. Są odporne na roztwory kwasów nieorganicznych i organicznych (z wyjątkiem fluorowodorowego i octowego), roztwory soli nieorganicznych i wodorotlenków oraz na materiały pędne i smary. Ograniczoną odporność wykazują na substancje utleniające (chlor, kwas azotowy), alkohole (np. metanol), estry (np. octany butylu), ketony czy węglowodory. Poza tym epoksydy są odporne na wpływy atmosferyczne, jedynym ich mankamentem jest skłonność do żółknięcia i kredowania pod wpływem promieniowania UV.

Dwuskładnikowe żywice poliuretanowe, podobnie jak epoksydowe, wiążą z minimalnym skurczem. W przeciwieństwie do epoksydowych są jednak elastyczne, mają zdolność mostkowania rys podłoża (wydłużenie względne przy rozciąganiu do 160%) oraz są bardziej odporne na uderzenia, i to w niskich temperaturach. Są także odporne na promieniowanie UV oraz na starzenie. Ich parametry wytrzymałościowe są jednak niższe niż epoksydów, zwłaszcza dotyczy to odporności na ścieranie.

Co do odporności chemicznej, są odporne na paliwa (materiały pędne), smary, rozcieńczone kwasy i zasady, jak również na oleje, tłuszcze, aromatyczne węglowodory i estry. Są mniej odporne na stężone zasady, zwłaszcza w podwyższonych temperaturach, oraz na ketony. Jednoskładnikowe żywice poliuretanowe są generalnie odporne na paliwa (materiały pędne), smary, rozcieńczone kwasy i zasady.

Właściwością przypisaną wszystkim poliuretanom jest ich wrażliwość na wilgoć w podłożu, jak również na wysoką wilgotność względną powietrza. Dotyczy to zarówno momentu aplikacji, jak i procesu sieciowania. Wymagają szczególnej ochrony (do momentu stwardnienia) przed oddziaływaniem wilgoci, jednak po utwardzeniu są niewrażliwe na wpływy atmosferyczne.

Spotyka się także żywice będące swoistymi hybrydami, np. epoksydowo-poliuretanowe. Wykazują one cechy właściwe zarówno epoksydom, jak i poliuretanom, np. elastyczność w połączeniu z odpornością na ścieranie.

Żywice polimocznikowe z kolei cechują się wysoką odpornością mechaniczną przy znacznej elastyczności i zdolności przekrywania rys (wydłużenie przy zerwaniu może dochodzić do 400%, a wytrzymałość na rozciąganie do 20 MPa), odpornością termiczną w suchym środowisku do temperatury 120–180°C, a w wilgotnym do 80°C i wysoką odpornością chemiczną (roztwory kwasów organicznych o stężeniu rzędu 10%, roztwory kwasów nieorganicznych o stężeniu do 20% oraz ich sole w roztworze o wartości pH < 6, zasady nieorganiczne i ich sole o pH > 8 oraz roztwory soli nieutleniających się pochodzenia nieorganicznego o pH rzędu 6–8).

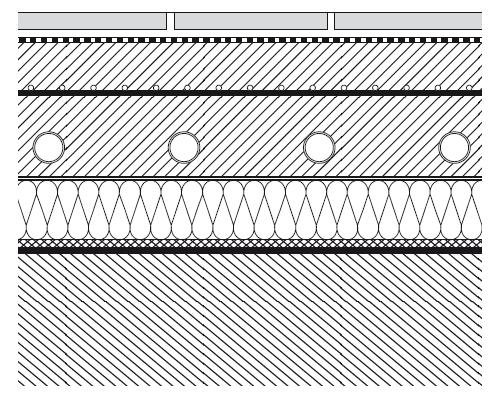

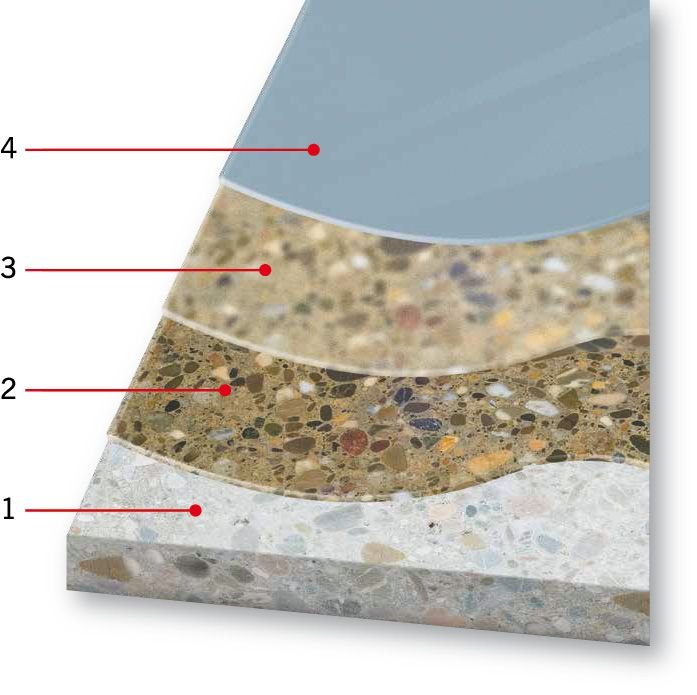

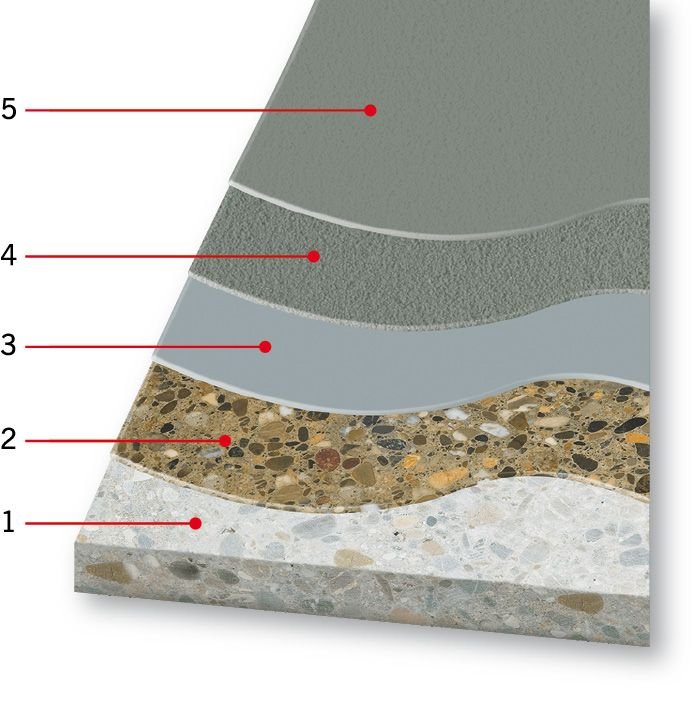

RYS. 1. Przykładowa posadzka przemysłowa. Objaśnienia: 1 – podłoże, 2 – gruntowanie, 3 – szpachlowanie w celu wyrównania nierówności podłoża (mieszanina żywicy z piaskiem), 4 – warstwa użytkowa (żywica epoksydowa lub mieszanina żywicy z piaskiem kwarcowym); rys.: KLB Kötztal Lacke + Beschichtungen GmbH

Epoksydowe posadzki grubowarstwowe stosuje się w budownictwie przemysłowym, użyteczności publicznej i budownictwa ogólnego, dla wysokich obciążeń mechanicznych (RYS. 1) i przy obecności agresywnych mediów. Żywice poliuretanowe w tego typu posadzkach stosuje się tam, gdzie jest konieczność użycia materiału elastycznego, należy jednakże pamiętać, że odporność poliuretanów na oddziaływanie agresywnych substancji chemicznych jest mniejsza niż odporność epoksydów. Z drugiej strony żywice epoksydowe są w znacznie mniejszym stopniu odporne na UV, nie tracą wprawdzie swych właściwości, jednak w wielu sytuacjach ważny jest aspekt estetyczny.

Epoksydowe żywice do wykonywania powłok grubowarstwowych i cienkowarstwowych mogą być mieszane z piaskiem do żywic (takim samym jak do wykonywania posypki). Zwiększa to odporność związanej żywicy na obciążenia mechaniczne (oraz zmniejsza przy okazji koszt materiału), może jednak wpływać negatywnie na odporność chemiczną. Proporcje mieszania podaje zawsze producent systemu (wagowo mogą się one wahać od 0,5 do nawet 2 części piasku na 1 część żywicy). Im większa ilość dodawanego piasku, tym gorsza rozlewność masy. Występują tu także ograniczenia polegające na konieczności wykonania warstwy o podanej przez producenta minimalnej grubości.

Do żywic poliuretanowych piasku z reguły się nie dodaje. Co prawda niektórzy producenci w kartach technicznych dopuszczają taką możliwość, jednakże należy do tego podchodzić bardzo ostrożnie. Dodatek piasku do żywic poliuretanowych znacznie pogarsza ich elastyczność. Dlatego jego ilość nie przekracza zazwyczaj 0,4–0,5 części wagowych. Powłoka z żywicy poliuretanowej zachowuje elastyczność, gdy jej grubość wynosi przynajmniej 1,5 mm.

Posadzki powłokowe cienkowarstwowe wykonuje się w pomieszczeniach nienarażonych na intensywne obciążenia ruchem kołowym i przy słabym lub ograniczonym oddziaływaniu agresywnych mediów. W praktyce są to obiekty budownictwa ogólnego (lub użyteczności publicznej), w ograniczonym stopniu tego typu posadzki wykonuje się w budownictwie przemysłowym.

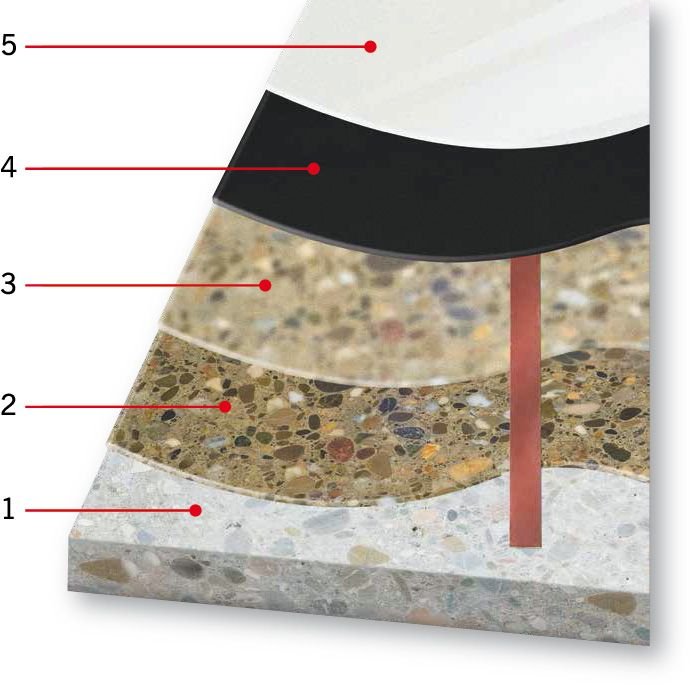

RYS. 2. Posadzka antyelektrostatyczna. Objaśnienia: 1 – podłoże, 2 – gruntowanie, 3 – szpachlowanie w celu wyrównania nierówności podłoża (mieszanina żywicy z piaskiem), 4 – warstwa przewodząca (przewodzący lakier epoksydowy z taśmami miedzianymi), 5 – warstwa użytkowa (przewodząca żywica epoksydowa); rys.: KLB Kötztal Lacke + Beschichtungen GmbH

Najmniej odporne na obciążenia mechaniczne i chemiczne są powłoki lakiernicze. Wykonuje się je poprzez dwukrotne lakierowanie powierzchni płyty betonowej. W przypadku posadzek antyelektrostatycznych (RYS. 2) dochodzą do tego specyficzne składniki systemu, np. lakier przewodzący i taśmy.

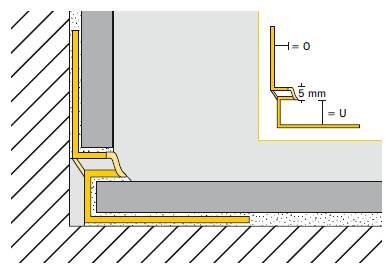

Nieco innym zagadnieniem są posadzki w garażach i na parkingach. Normy PN-EN 1504-2 i PN-EN 13813 traktują żywicę jako pojedynczy wyrób, tu natomiast chodzi o kompletację systemu – począwszy od gruntownika aż po warstwę użytkową (wierzchnią).

Istotny jest rodzaj materiału na każdą z warstw systemu, jego parametry/właściwości oraz grubość. Wybór systemu zależy od miejsca jego wbudowania (umiejscowienia posadzki – parking odkryty na dachu, parking w ogrzewanej hali, stropy pośrednie itp.).

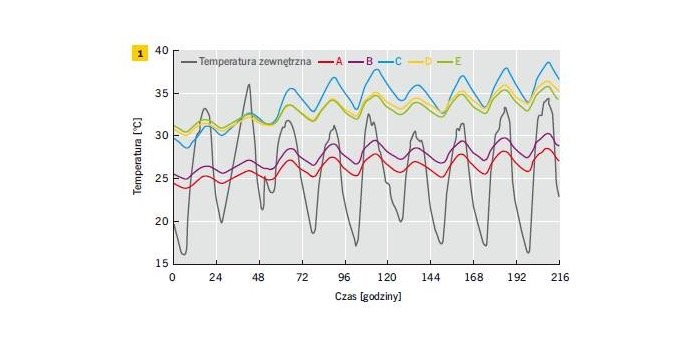

Najbardziej narażone na oddziaływania mechaniczne oraz warunki atmosferyczne są parkingi na dachach. Oprócz obciążeń dynamicznych dochodzą znaczne obciążenia termiczne (gradient temperaturowy lato–zima dochodzący do 100°C), promieniowanie UV, oddziaływanie środków odladzających oraz paliwa, olejów i płynów eksploatacyjnych. Zastosowany materiał musi cechować się przede wszystkim elastycznością i odpornością na UV. W przypadku parkingów podziemnych lub parkingów zakrytych, gdzie nie ma obciążenia zmianami temperatury zamiast żywicy poliuretanowej stosuje się żywicę epoksydową, często z dodatkiem piasku kwarcowego, co zwiększa jej odporność mechaniczną.

RYS. 3. Przykładowa budowa posadzki na parkingu. Objaśnienia: 1 – podłoże, 2 – gruntownik z posypką z piasku kwarcowego, 3 – warstwa mostkująca rysy, 4 – warstwa odporna na ścieranie z posypką z piasku kwarcowego, 5 – warstwa zamykająca; rys.: KLB Kötztal Lacke + Beschichtungen GmbH

Przy doborze rozwiązań technologiczno-materiałowych na posadzki parkingów i garaży najczęściej stosuje się trzy systemy:

- mostkujący rysy przy intensywnych obciążeniach dynamicznych. Stosuje się tu najczęściej żywice poliuretanowe i/lub epoksydowe. System składa się z gruntownika, warstwy mostkującej rysy i warstwy odpornej na ścieranie. W razie potrzeby wykonywana jest warstwa wierzchnia. Występuje w dwóch wariantach – osobna warstwa mostkująca rysy i osobna warstwa odporna na ścieranie (spotykany częściej) oraz z jedną warstwą pełniącą obie funkcje. Łączna grubość efektywnych warstw systemu 3–5 mm (RYS. 3),

- mostkujący rysy statyczne przy intensywnych obciążeniach mechanicznych. System składa się z gruntownika, warstwy odpornej na ścieranie i warstwy wierzchniej. Łączna grubość efektywnych warstw systemu 2–4 mm,

- oparty na epoksydowych żywicach, bez zdolności mostkowania rys. Składa się z gruntownika, warstwy odpornej na ścieranie i warstwy wierzchniej. Łączna grubość efektywnych warstw systemu wynosi 2,5 mm.

W pewnych sytuacjach (np. w przypadku posadzek w pomieszczeniach mokrych) konieczne może być dodatkowo uzyskanie odpowiedniej klasy antypoślizgowości. Dodatkowym parametrem, istotnym dla posadzek w pomieszczeniach mokrych, jest zdolność do gromadzenia zanieczyszczeń, zarówno ciekłych, jak i stałych, w sposób niepowodujący niebezpieczeństwa poślizgu. Jest to realizowane poprzez uzyskanie wolnej przestrzeni pomiędzy najniższym a najwyższym punktem warstwy użytkowej posadzki. Wymaganą antypoślizgowość i przestrzeń wypełnienia dla posadzek bezspoinowych z żywic epoksydowych i/lub poliuretanowych nadaje się, wykonując na świeżo ułożonej warstwie żywicy posypkę, np. z piasku kwarcowego, po związaniu nadmiar piasku należy usunąć i wykonać lakierowanie powierzchni (FOT. główne).

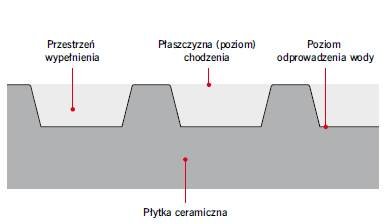

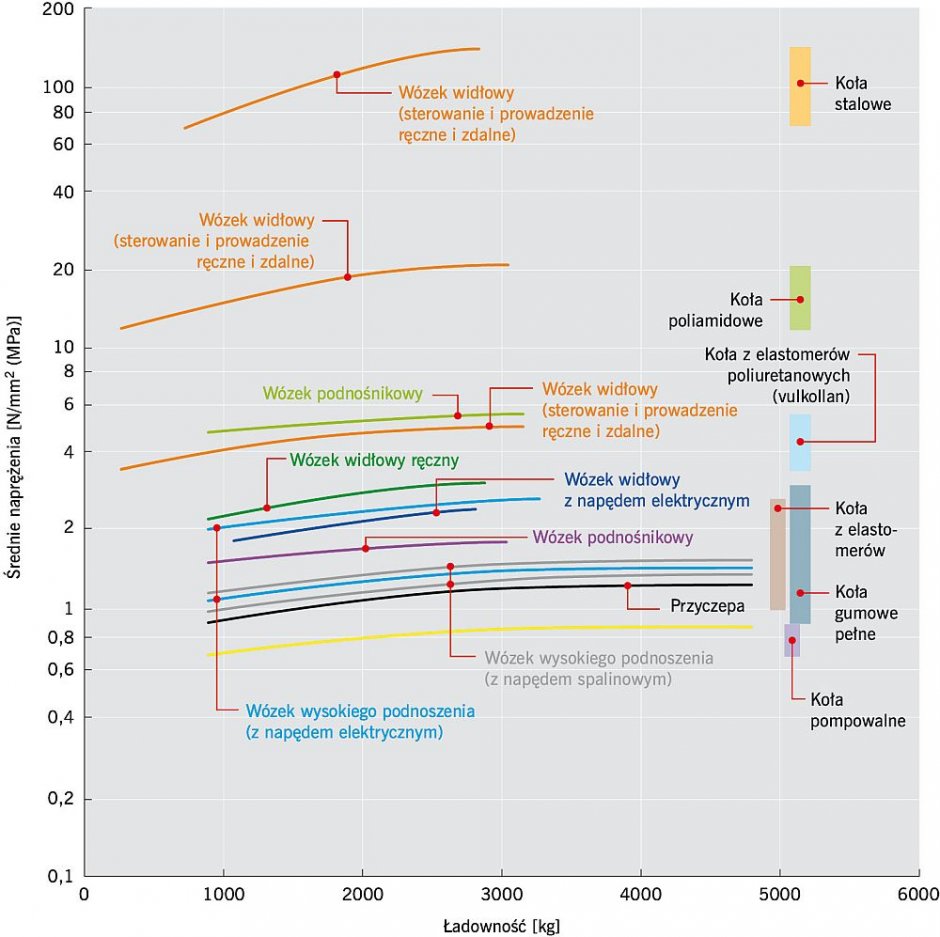

Zastosowanie okładziny ceramicznej jako posadzki przemysłowej wymaga określenia w dokumentacji technicznej albo konkretnego rodzaju płytek, albo minimalnych parametrów, którymi muszą się one cechować. W zasadzie stosuje się tu płytki przemysłowe, a to wymaga spełnienia wymogów odnośnie do odporności mechanicznej, odporności na zabrudzenia, chemoodporności czy bezpieczeństwa użytkowania (śliskości). Pamiętać należy, że największe obciążenia mechaniczne powodują małe koła metalowe lub z tworzyw sztucznych (RYS. 4). Dlatego też wymagana odporność mechaniczna płytek ułożonych w piekarni może być większa niż w magazynie, gdzie odbywa się ruch wózków widłowych (obciążenia powierzchni okładziny ceramicznej mogą przekraczać 20 MPa).

RYS. 4. Średnie naprężenia w N/mm2 (MPa) wywołane przez urządzenia transportu poziomego w zależności od ich ładowności i rodzaju kół; rys.: Hoch belastete Beläge. Mechanisch hoch belastbare keramische Bodenbeläge, ZDB, 2005

Im większa grubość płytek, tym wyższe ich parametry wytrzymałościowe, w praktyce minimalna grubość płytek, pozwalająca na zgodną z przeznaczeniem eksploatację posadzki, to 12 mm, natomiast stosuje się także płytki znacznie grubsze (w przypadku dużych obciążeń mechanicznych stosuje się płytki o grubościach 16–40 mm, dla obciążeń ruchem pieszym oraz małymi wózkami widłowymi na ogumionych kołach wystarczają płytki o grubości rzędu 12–16 mm).

Wymogi higieniczne (częste czyszczenie) wymuszają zastosowanie płytek odpornych na ścieranie, o twardej i nienasiąkliwej strukturze oraz odpornych na plamienie. Niska nasiąkliwość to także bezwzględny wymóg, zwłaszcza przy obciążeniach olejem i smarami. Do klejenia i spoinowania w zasadzie używa się epoksydowych klejów i zapraw spoinujących.

Przy występowaniu obciążeń chemicznych konieczne jest dobranie rodzaju płytek do występujących agresywnych mediów oraz wykonanie uszczelnienia zespolonego (podpłytkowego) z elastycznej żywicy reaktywnej.

Powyższy tekst jedynie sygnalizuje podstawowe zagadnienia związane z doborem materiałów do wykonania posadzki przemysłowej. O ostatecznym efekcie decyduje zarówno odpowiednio wykonana dokumentacja, w której warstwy podłogi oraz warstwy użytkowe dobrano w oparciu o analizę występujących obciążeń, wymogi inwestora, sposób użytkowania pomieszczenia, odpowiednio wykonstruowane detale (dylatacje, wpusty) itp., jak i poprawne wykonawstwo, w sposób zgodny z warunkami technicznymi wykonywanych robót, specyfikacjami zastosowanych materiałów i sztuką budowlaną.

Literatura

1. „Hoch belastete Beläge“, Mechanisch hoch belastbare keramische Bodenbeläge, ZDB Merkblatt, 2005.

2. PN-EN 13813, „Podkłady podłogowe oraz materiały do ich wykonania. Materiały. Właściwości i wymagania”.

3. PN-EN 1504-2, „Wyroby i systemy do ochrony i napraw konstrukcji betonowych. Definicje, wymagania, sterowanie jakością i ocena zgodności. Część 2: Systemy ochrony powierzchniowej betonu”.

4. ZUAT ZUAT-15/III.09/2003, „Zestawy wyrobów do wykonywania posadzek żywicznych”, ITB, 2003.

5. ZURT-15/VIII.24/2008, „Zestawy wyrobów do wykonywania posadzek żywicznych”, ITB, 2008.

6. BEB Arbeitsblatt KH-0/S Stoffe.

7. BEB Arbeitsblatt KH-1 Imprägnierung.

8. BEB Arbeitsblatt KH-3 Beschichtung/Belag.

9. BEB Arbeitsblatt KH-2 Versiegelung.

10. „Richtlinie für Schutz und Instandsetzung von Betonbauteilen“, Deutscher Ausschuss für Stahlbeton (DAfStb).

11. BGR 181: „Fußböden in Arbeitsräumen und Arbeitsbereichen mit Rutschgefahr“, Hauptverband der gewerblichen Berufsgenossenschaften, X.2003.