Tynki gipsowe – rodzaje, właściwości i trwałość

Knauf

Tynki gipsowe, stosowane powszechnie do wykańczania powierzchni ścian i sufitów wewnątrz pomieszczeń mieszkalnych, stanowią dużą grupę wyrobów różniących się właściwościami użytkowymi i przeznaczeniem. Dobór odpowiedniego produktu powinien zatem uwzględniać charakter prowadzonych prac wykończeniowych i przeznaczenie tynkowanych pomieszczeń.

Zobacz także

M.B. Market Ltd. Sp. z o.o. Czy piana poliuretanowa jest palna?

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

Ultrapur Sp. z o.o. Pianka poliuretanowa a szczelność budynku

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który...

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który określa właściwości izolacyjne materiału. Jednocześnie jest współczynnikiem wysoce niedoskonałym – określa, jak dany materiał może opierać się utracie ciepła poprzez przewodzenie.

Rockwool Polska Termomodernizacja domu – na czym polega i jak ją zaplanować?

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw...

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw należy docieplić ściany i dach, aby ograniczyć zużycie energii, a dopiero potem zmodernizować system grzewczy. Dzięki kompleksowej termomodernizacji domu prawidłowo wykonanej znacznie zmniejszysz koszty utrzymania budynku.

W artykule dokonano podziału tynków gipsowych oraz opisano ich właściwości i zastosowanie. Omówiono również podstawowe zasady tynkowania pomieszczeń, ze szczególnym uwzględnieniem właściwego przygotowania podłoża, w tym zastosowania środków gruntujących, co w znacznej mierze decyduje o trwałości wyprawy gipsowej.

Rodzaje tynków gipsowych

Gipsowa zaprawa tynkarska nazywana potocznie tynkiem gipsowym jest suchą mieszanką gotową do użycia po zarobieniu wodą. W jej skład wchodzi spoiwo gipsowe lub gipsowo-anhydrytowe, wypełniacz węglanowy (również wypełniacz lekki w przypadku tynków lekkich), wapno hydratyzowane oraz dodatki modyfikujące.

Trudno jest dokonać jednoznacznego podziału tynków gipsowych. Na podstawie zapisów normy europejskiej EN 13279-1 [1, 2] można dokonać następujących podziałów tych produktów w zależności od:

- sposobu nakładania:

- ręczne – nakładane ręcznie,

- mechaniczne – nakładane sposobem zmechanizowanym, za pomocą odpowiednich agregatów tynkarskich; - grubości warstwy tynku:

- zwykłe – o grubości warstwy powyżej 6 mm,

- cienkowarstwowe (gładzie) – o grubości warstwy do 6 mm; - rodzaju wypełniacza:

- zwykłe,

- lekkie – zawierające kruszywa lekkie (o gęstości nasypowej poniżej 800 kg/m3); - przeznaczenia:

- zwykłe,

- specjalne – wykazujące właściwości specjalne:

– tynk o zwiększonej twardości powierzchni (B7),

– tynk (zaprawa) z włóknami (C1),

– tynk do izolacji akustycznej (C3),

– tynk do izolacji cieplnej (C4),

– tynk ogniochronny (C5); - ilości spoiwa:

- tynki gipsowe – zawierające powyżej 50% spoiwa gipsowego w przeliczeniu na CaSO4,

- tynki na bazie gipsu – zawierające do 50% spoiwa gipsowego w przeliczeniu na CaSO4; - ilości dodatku wapna hydratyzowanego:

- tynki gipsowe – zawierające do 5% Ca(OH)2,

- tynki gipsowo-wapienne – zawierające powyżej 5% Ca(OH)2

Właściwości i zastosowanie tynków gipsowych

Na krajowym rynku istnieją wyroby o różnym składzie, właściwościach i przeznaczeniu. Składają się one z komponentów, których udział może być bardzo różny, to jest:

- spoiwo gipsowe lub gipsowo-anhydrytowe – 35–75%, z dodatkiem spoiwa wapiennego 2–10%,

- wypełniacz węglanowy (rzadziej dolomitowy czy kwarcowy) – 20–55%, wypełniacz lekki (perlit) – do 5%,

- dodatki i domieszki modyfikujące – do 1%.

Odbiorca ma zatem duży wybór odpowiedniego materiału stosownie do charakteru prowadzonych prac wykończeniowych i przeznaczenia tynkowanych pomieszczeń. Asortyment produkowanych obecnie wyrobów obejmuje:

- tynki zwykłe,

- tynki lekkie,

- tynki cienkowarstwowe – gładzie.

Tynki gipsowe zwykłe przeznaczone są do wykonywania jedno- (najczęściej) lub wielowarstwowych (bardzo rzadko) wypraw wewnętrznych, nakładanych ręcznie lub sposobem zmechanizowanym za pomocą agregatów tynkarskich. Jeśli powierzchnia do otynkowania jest znaczna i stosunkowo równa, zaleca się wykonanie prac tynkarskich sposobem maszynowym. W przypadku mniejszych inwestycji tynk gipsowy można nałożyć ręcznie [3].

Tynki ręczne wykorzystuje się z powodzeniem do prac remontowych i renowacyjnych. Ich czas wiązania jest krótszy niż tynków maszynowych [4] i wynosi z reguły 1,5–2 godz. Tynkarz w tym czasie powinien ostatecznie wykończyć tynkowaną powierzchnię. Proces tynkowania sprowadza się do dwóch podstawowych czynności:

- nałożenia tynku gipsowego,

- po wstępnym stwardnieniu tynku, tj. po 30–60 min, powierzchnię tynku należy skropić niedużą ilością wody i zatrzeć pacą.

Tynki maszynowe po nałożeniu ich na ścianę lub sufit metodą natrysku przy użyciu agregatu tynkarskiego wyrównuje się wstępnie łatą typu h (o długości 1,5 m), a po upływie ok. 90 min, gdy tynk lekko zmatowieje, powierzchnię tynku wyrównuje się, wyciągając równocześnie wszystkie krawędzie zewnętrzne i wewnętrzne. Kiedy tynk jeszcze bardziej wyschnie, powierzchnię wyrównuje się pacą stalową. Po pewnym czasie tynk nawilża się i wygładza (filcuje) pacą gąbczastą. Pełny cykl wykonania powierzchni „na gotowo” wynosi w przypadku tynku maszynowego ok. 3 godz. [4].

Wyprawy z gipsu tynkarskiego wykonuje się z reguły jako jednowarstwowe. Jeśli zachodzi konieczność nałożenia drugiej warstwy, zatartą na gładko i związaną już powierzchnię pierwszej warstwy tynku należy uprzednio zarysować rylcem, tworząc skośną siatkę. W końcowej fazie obróbki drobne defekty można szpachlować gipsem szpachlowym [5].

Nowoczesna technika prowadzenia wewnętrznych prac wykończeniowych umożliwia nakładanie tynków gipsowych praktycznie na wszystkie rodzaje podłoży budowlanych. Dotyczy to zarówno podłoży o szorstkiej i nasiąkliwej powierzchni, umożliwiającej dobrą przyczepność tynku gipsowego (np. mur z cegły ceramicznej, cegły wapienno-piaskowej lub z pustaków z betonu komórkowego), jak i stosunkowo gładkich, wykazujących małą nasiąkliwość, jak podłoża betonowe.

Zaleca się, aby grubość warstwy wyprawy tynkarskiej nie była mniejsza niż 6 mm oraz nie przekraczała 20 mm. Tynki gipsowe stanowią dobre podłoże pod powłoki malarskie, tapety lub płytki ceramiczne. Można je stosować bez ograniczeń w kuchniach, łazienkach i piwnicach. Pełne wyschnięcie tynku następuje po 10–14 dniach i jest zależne od grubości warstwy tynku, temperatury i wilgotności powietrza w pomieszczeniu. Po wyschnięciu tynk gipsowy tworzy warstwę o dużej odporności na ścieranie. Można łatwo wbijać w niego gwoździe, bez ryzyka odpryskiwania fragmentów tynku [6].

Tynki gipsowe lekkie zawierają lekki wypełniacz, którym z reguły jest perlit o uziarnieniu 0,125–2 mm i gęstości nasypowej wynoszącej 120–150 kg/m3. Dodatek perlitu wynosi zazwyczaj 2–4% masy tynku. Perlit wpływa korzystnie na urabialność i plastyczność tynku gipsowego, a z uwagi na bardzo małą gęstość nasypową znacznie obniża masę tynku i zwiększa jego wydajność nawet o 30%. Perlit należy do materiałów wydatnie polepszających właściwości izolacyjne tworzywa gipsowego.

Do wykonywania wypraw cienkowarstwowych służą tynki cienkowarstwowe, znane w kraju jako gładzie. Gładzie nanoszone są zazwyczaj w warstwie o grubości do 3 mm, a tylko niektóre w warstwie do 6 mm. Przeznaczone są do prowadzenia robót wykończeniowych wewnętrznych w budownictwie – do wyrównywania ścian i sufitów w celu uzyskania gładkich powierzchni pod malowanie. Podstawowa różnica pomiędzy tynkami a gładziami gipsowymi polega na tym, że tynk gipsowy tworzy znacznie grubszą warstwę od gładzi i można go stosować w pomieszczeniach o okresowo podwyższonej wilgotności (np. w łazienkach, kuchniach itp.).

Gładź gipsową nakłada się na podłoża równe i nienarażone na działanie wilgoci, takie jak płyty gipsowe ścienne, tynki gipsowe i cementowo-wapienne, płyty gipsowo-kartonowe. Gładź może być również stosowana na gładkim betonie. Gładzie gipsowe po nałożeniu i wyschnięciu materiału dają równą i gładką powierzchnię o dużym stopniu białości.

W recepturze gładzi jako spoiwo stosuje się zwykle drobno zmielony gips o wysokim stopniu czystości. Na naszym rynku istnieją ponadto gładzie oparte na spoiwie anhydrytowym, aktywowanym dodatkiem siarczanu potasu (w ilości ok. 1%) lub cementu białego (do 3–4%). W celu otrzymania produktu charakteryzującego się wysokim stopniem białości oprócz spoiwa siarczanowego stosuje się wypełniacz w postaci mączki dolomitowej o uziarnieniu do 0,1 mm. Zastosowanie wypełniacza dolomitowego w składzie gładzi gipsowej pozwala na uzyskanie właściwej urabialności zaczynu oraz obniża twardość tworzywa i ułatwia po wyschnięciu końcową obróbkę powierzchni szpachlowanej.

Łatwość obróbki gładzi zapewnia nie tylko duży udział wypełniacza dolomitowego w recepturze gładzi, lecz także stosunkowo nieduży udział spoiwa gipsowego, z reguły wynoszący 30–60% masy. Gładź gipsowa jest materiałem nakładanym najczęściej w dwóch lub trzech warstwach. Pierwsza warstwa pozwala na zlikwidowanie nierówności. Po jej wyschnięciu i zeszlifowaniu nakłada się następną warstwę. Grubość warstwy wykończeniowej (tzw. finiszu) nie powinna przekraczać 3 mm.

W ostatnich latach na rynku krajowym pojawiły się gładzie nakładane w technologii „mokre na mokre”. Ich cechą charakterystyczną jest to, że podczas wykonywania drugiej warstwy, którą można nakładać na pierwszą już po ok. 30 min, pierwsza, jeszcze nie całkiem wyschnięta warstwa nie ulega uszkodzeniu. Zasadniczą cechą takich gładzi jest dobra przyczepność międzywarstwowa, zabezpieczająca wyprawę tynkarską przed rozwarstwianiem, oraz prawidłowa urabialność zaprawy, umożliwiająca równomierne nakładanie i gładzenie bez zrywania czy rolowania poprzedniej warstwy. Zalety stosowania techniki „mokre na mokre” to m.in.:

- większa efektywność pracy, co daje możliwość wykończenia tynkowanej powierzchni w ciągu jednego dnia,

- komfort pracy i poprawa warunków przebywania w pomieszczeniach przez ograniczenie szlifowania oraz zmniejszone zapylenie pomieszczeń,

- korygowanie nierówności na bieżąco bez potrzeby szlifowania.

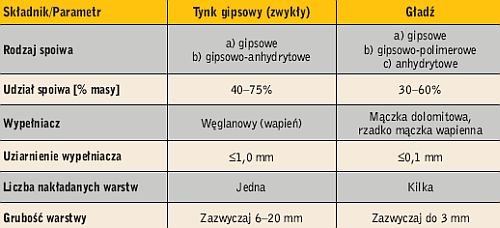

Warto nadmienić, że na polskim rynku istnieją również gładzie gipsowo-polimerowe wzbogacone o dodatek spoiwa polimerowego. Materiały takie zalecane są do stosowania szczególnie na podłożach trudnych do tynkowania oraz gdy zachodzi konieczność prowadzenia prac w zmiennych warunkach cieplno-wilgotnościowych. Gładzie gipsowo-polimerowe wykazują nieco większą wytrzymałość i przyczepność do podłoża, a przede wszystkim wysokie zdolności do utrzymywania wody w zaczynie. Podstawowe różnice pomiędzy tynkami gipsowymi a gładziami wymieniono w tabeli.

Tynki i gładzie gipsowe należą do materiałów najczęściej stosowanych spośród suchych mieszanek gipsowych. Wynika to z charakterystycznych właściwości tych materiałów, takich jak [5, 7–9]:

- odpowiednio długi czas wiązania dostosowany do racjonalnego sposobu pracy tynkarza,

- dobra urabialność i plastyczność zaprawy po zarobieniu wodą,

- dobra retencja wody w zaprawie pozwalająca na utrzymanie w zaprawie ilości wody niezbędnej do całkowitej hydratacji spoiwa,

- prosta technika wykonania tynku o równej i gładkiej powierzchni,

- szybkie wysychanie – całkowite wyschnięcie tynku następuje już po 1–2 tyg., zależnie od grubości warstwy tynku, wentylacji pomieszczenia oraz temperatury i wilgotności względnej powietrza,

- odpowiednio duża przyczepność do różnych podłoży budowlanych, w tym do sufitów – szczególnie trudnych do tynkowania,

- odporność na skurcze i spękania,

- dobra izolacyjność cieplna i ogniowa,

- tynki gipsowe stanowią bardzo dobre podłoże pod malowanie i tapetowanie,

- uniwersalność stosowania – mogą być stosowane w zasadzie wszędzie tam, gdzie wilgoć nie występuje w sposób ciągły i w dużych ilościach, w tym także w kuchniach i łazienkach,

- duża wydajność prac tynkarskich, co ma znaczenie w przypadku krótkich terminów realizacji inwestycji.

Przygotowanie podłoża pod tynkowanie

Tynki gipsowe należy nakładać na właściwie przygotowane podłoże. Szczegółowe zasady dotyczące tynkowania pomieszczeń i wymagań przy odbiorze tynków gipsowych podano w normie krajowej PN-B-10110 [10]. Warto w tym miejscu jedynie nadmienić, że podstawowym błędem przy tynkowaniu jest nałożenie tynku na niewłaściwie przygotowane podłoże, tzn. [11]:

- zapylone i zabrudzone,

- wykonane z wilgotnego, mokrego czy nawet przemarzniętego betonu – duża ilość wilgoci na powierzchni betonu znacznie obniża przyczepność tynku. Zalecana maksymalna wilgotność podłoża, w zależności od rodzaju podłoża, waha się w granicach 2–6%,

- narażone na drgania,

- niezagruntowane lub zagruntowane niewłaściwym albo złej jakości preparatem gruntującym.

Z wymienionych czynników szczególne znaczenie przypisuje się preparatom gruntującym. Gruntowanie podłoża jest obecnie nie tylko zalecane, lecz jest wręcz standardem podczas tynkowania.

Praktyka budowlana wskazuje na potrzebę stosowania środków gruntujących na wszystkie występujące w budownictwie podłoża ze względu na trwałość wykonywanych tynków.

Rola preparatów gruntujących

Wśród materiałów gruntujących służących do przygotowania podłoża rozróżnia się dwa rodzaje materiałów:

- preparaty zwiększające przyczepność,

- preparaty wyrównujące chłonność podłoża.

Środki zwiększające przyczepność międzywarstwową zawierają ziarna wypełniacza mineralnego (np. piasku kwarcowego lub węglanowego) oraz dyspersje żywic syntetycznych przeznaczonych do poprawy przyczepności tynku gipsowego do podłoża. Preparaty te stosowane są zazwyczaj przed tynkowaniem podłoży gładkich, o małej chłonności. Produkowane są zwykle w kolorze różowym lub niebieskim, choć dostępne są również produkty o innych barwach. Przeznaczone są głównie do gruntowania podłoży pod tynki gipsowe zwykłe o grubości większej niż 6 mm.

Preparaty wyrównujące chłonność podłoża, tzw. głęboko penetrujące, to zazwyczaj wodne dyspersje żywic syntetycznych bez wypełniaczy. Stosowane są na podłożach o umiarkowanej lub dużej chłonności. Środki te tworzą cienką powłokę na zagruntowanym podłożu (fot. 1). Utworzona powłoka nie przyczynia się do zamknięcia porów tworzywa, lecz jest na tyle szczelna i odporna na działanie wody, że zapewnia prawidłową „współpracę” zagruntowanego podłoża z tynkiem, z kontrolowaną wymianą wilgoci.

Preparaty takie nie wpływają znacząco na zmianę właściwości dyfuzyjnych podłoża oraz nie wywołują innych negatywnych oddziaływań. Produkowane są z reguły jako ciecze w kolorach żółtym, różowym lub mlecznobiałym. Preparaty te stosowane są zazwyczaj pod wyprawy cienkowarstwowe, o grubości do 6 mm.

Podstawowe składniki preparatów gruntujących to:

- wodna dyspersja żywic syntetycznych,

- dodatki modyfikujące właściwości reologiczne i adhezyjne,

- wypełniacze mineralne (rzadziej organiczne).

Rola preparatów gruntujących polega na tym, że po nałożeniu i wyschnięciu utwardzają one zagruntowaną powierzchnię, wiążą trudny do całkowitego usunięcia pył i kurz, zmniejszają pochłanianie wilgoci przez podłoże, a w przypadku nałożenia ich na podłoża stosunkowo gładkie zwiększają przyczepność międzywarstwową tynk–podłoże. Ponadto poprzez utworzenie warstwy mostkującej, zawierającej spoiwo z żywicy polimerowej i o różnej wielkości ziarna wypełniacza mineralnego, zmniejszają lub wręcz eliminują ryzyko powstawania niepożądanych związków – „korozji chemicznej” na styku warstw podłoża i tynku.

Skuteczne gruntowanie podłoża możliwe jest jedynie dzięki użyciu dobrej jakości preparatów gruntujących, wykazujących odpowiednie właściwości techniczne i o właściwie dobranej recepturze. Zaleca się używanie preparatów objętych aprobatą techniczną lub spełniających wymagania normy PN-C-81906 „Wodorozcieńczalne farby i impregnaty do gruntowania” [12].

Dobrym wyznacznikiem jakości środka gruntującego jest oznaczenie zawartości substancji suchej (po suszeniu próbki w 105°C), która według wymagań normy PN-C-81906 dotyczących impregnatów III rodzaju (przeznaczonych do gruntowania różnych podłoży budowlanych) nie powinna być mniejsza niż 10%. W warunkach praktycznych stosuje się tzw. test wchłaniania kropli wody przez zagruntowane podłoże. Poprawnie zagruntowane podłoże wchłania pojedynczą kroplę wody po czasie dłuższym niż 20 min.

Trwałość gipsowych wypraw tynkarskich

Gipsowe wyprawy tynkarskie znalazły zastosowanie w „mokrych” pracach wykończeniowych dzięki szybkości nakładania, jakości stwardniałej powierzchni oraz korzystnym właściwościom wynikającym w dużej mierze z zalet gipsu jako materiału wykończeniowego. Doświadczenia praktyczne wskazują jednak na stosunkowo liczne przypadki uszkodzeń tynków, tworzenia się niepożądanych nalotów i wykwitów, miejscowej utraty przyczepności czy wręcz odpadania tynków gipsowych z tynkowanych powierzchni, szczególnie betonowych.

Z przeprowadzonych ekspertyz w Zakładzie Gipsu i Chemii Budowlanej, Oddziale Mineralnych Materiałów Budowlanych w Krakowie wynika, że w zdecydowanej większości wypadków uszkodzenia te spowodowane były błędami popełnionymi przez wykonawców, a nie złą jakością tynków gipsowych.

Tynki gipsowe, jak już wspomniano, mogą być nakładane na różne podłoża budowlane, wśród których najbardziej popularne są: beton zwykły, cegła ceramiczna i silikatowa, beton komórkowy oraz pustaki żużlowe. Podstawowym warunkiem przystąpienia do tynkowania jest odpowiednie przygotowanie podłoża. Poprawnie przygotowane podłoże pod tynkowanie powinno być dostatecznie suche i chłonne, co pozwala na stabilne wysychanie tynku.

Do rodzaju i stanu podłoża powinna być dostosowana technologia wykonywania tynku, obejmująca odpowiedni rodzaj tynku oraz sposób przygotowania podłoża. Do szczególnie trudnych do prowadzenia prac tynkarskich należą podłoża betonowe [3, 5, 11], spotykane najczęściej w budownictwie mieszkaniowym.

Istnieje wiele czynników, które mogą powodować odpadanie tynków od podłoży betonowych. Rozpatrując zagadnienia związane z wykonawstwem tynków, należy wziąć pod uwagę następujące przypadki [11]:

- niewłaściwie przygotowane podłoże betonowe – powierzchnia zapylona, zabrudzona smarami technologicznymi, zamarznięta, bardzo gładka lub nieoczyszczona ze środków antyadhezyjnych;

- tynkowanie mokrego lub przemarzniętego betonu – nadmierna wilgotność powierzchni betonu przekraczająca 3% stwarza niebezpieczeństwo obniżenia przyczepności tynku w związku z lokalnym nadmiarem wody. Związane jest to z utworzeniem między betonem i tynkiem gipsowym porowatej warstwy zmniejszającej drastycznie przyczepność. W przypadkach (bardzo rzadkich) tynkowania przemarzniętego betonu tynk gipsowy praktycznie nie wykazuje przyczepności do betonu i po wyschnięciu szybko odpada;

- brak zastosowania preparatu gruntującego lub niewłaściwy środek gruntujący – podstawową zasadą prowadzenia robót tynkarskich z zastosowaniem zapraw gipsowych jest wykorzystanie odpowiednio dobranych środków gruntujących. Cechą zasadniczą środków gruntujących stosowanych do mostkowania (łączenia) warstwy podłoża i tynku powinna być dobra przyczepność oraz odporność na alkaliczne środowisko tynku gipsowego i betonu o pH ≥ 12. W przypadku zastosowania niewłaściwego preparatu nieodpornego na działanie alkaliów następuje stopniowe niszczenie warstwy utworzonej przez środek gruntujący, co w konsekwencji powoduje odpadanie tynku.

Inną przyczyną osłabienia trwałości połączeń tynku gipsowego z podłożem mogą być niekorzystne reakcje chemiczne w strefie kontaktowej podłoże – tynk gipsowy. Dotyczy to głównie sytuacji, gdy prace tynkarskie i „prace” otynkowanych powierzchni następują w niekorzystnych warunkach wilgotnościowo-cieplnych, tj. w niskich temperaturach poniżej +5°C i przy wysokiej wilgotności względnej powietrza, przekraczającej 70%. Osłabienie połączeń tynku gipsowego z podłożem betonowym na dużych powierzchniach może być spowodowane reakcjami karbonatyzacji lub też reakcjami, w wyniku których tworzą się sole ekspansywne, ettringit oraz thaumasyt.

Reakcje karbonatyzacji zachodzące w warstwie kontaktowej tynk gipsowy – podłoże betonowe obniżają przyczepność międzywarstwową. Proces karbonatyzacji polega na reakcji wodorotlenku wapnia, wydzielanego w tworzywie betonowym w wyniku procesu hydratacji cementu oraz obecnego w tynku gipsowym, z dwutlenkiem węgla migrującym z otoczenia do matrycy cementowej i gipsowej, w wyniku czego powstają węglany wapniowe zgodnie z reakcją:

Ca(OH)2 + CO2 → CaCO3 + H2O.

Procesowi temu towarzyszy zwiększenie objętości fazy stałej o 11,6% [13]. Powstają przy tym różne fazy węglanu wapnia, najpierw vateryt, który następnie przechodzi w kalcyt, a jako faza przejściowa może pojawić się również aragonit [14].

Należy podkreślić, że w warstwie stykowej z podłożem proces ten przebiega zawsze szybciej niż we wnętrzu tynku. Proces zwiększania objętości fazy stałej wewnątrz tworzywa do pewnego stopnia jest zjawiskiem korzystnym, powoduje bowiem uszczelnianie porów i przyrost wytrzymałości, jednak przy zbyt szybkim przebiegu tego procesu na powierzchni stykowej tynku i podłoża prowadzi on do powstawania naprężeń rozrywających.

Równocześnie wydzielanie wody w procesie karbonatyzacji jest zjawiskiem niekorzystnym, gdyż następuje zwilżenie i zmiękczenie zaprawy gipsowej w warstwie kontaktowej, które powoduje osłabienie przyczepności, podczas gdy zewnętrzna, sucha powierzchnia tynku pozostaje mocna i sprężysta [8].

Istotny wpływ na stopień karbonatyzacji betonu mają warunki jego dojrzewania oraz rodzaj cementu zastosowanego do wykonania betonu [15].

Występowanie naprężeń rozrywających w warstwie kontaktowej betonu z gipsową zaprawą tynkarską często jest związane z powstawaniem ekspansywnego ettringitu lub thaumasytu. Ettringit tworzy się w reakcji pomiędzy uwodnionymi glinianami wapniowymi i wodorotlenkiem wapnia jako produktów hydratacji cementu oraz jonami siarczanowymi zgodnie z reakcją [16]:

3CaO·Al2O3·xH2O+3Ca(OH)2 + + 3SO42- + yH2O → 3CaO·Al2O3·3CaSO4·32H2O + 3OH.

W przypadku nadmiaru jonów siarczanowych w betonie mogą się tworzyć duże ilości ettringitu krystalizującego w postaci iglastych skupisk (fot. 2) [16]. W początkowym stadium tego procesu ettringit krystalizuje w porach betonu, przyczyniając się do zwiększenia szczelności i wytrzymałości betonu [17]. Krystalizacja dalszych ilości ettringitu prowadzi do ekspansji i zniszczenia warstwy kontaktowej tynku i podłoża betonowego i w konsekwencji odpadania tynku.

Przy niskich temperaturach proces niszczenia warstwy kontaktowej beton – tynk gipsowy może być związany z tworzeniem się thaumasytu (CaSiO3·CaCO3·CaSO4·15H2O) – złożonego związku o budowie podobnej do ettringitu. Thaumasyt tworzy się stosunkowo łatwo w temperaturze bliskiej 5°C w wyniku reakcji jonów wapniowych, krzemianowych, węglanowych i siarczanowych w roztworze wodnym.

Związek ten może się tworzyć poprzez rozkład fazy C-S-H (podstawowej fazy powstającej w wyniku uwodnienia cementu portlandzkiego) i/lub w wyniku przemiany ettringitu [18, 19]. Krystalizuje w postaci drobnych, słabo wykrystalizowanych pręcików (fot. 3). Szybkość powstawania thaumasytu jest bardzo mała. Związek ten może jednak tworzyć się w betonie już po kilku tygodniach, co uwarunkowane jest następującymi czynnikami:

- występowaniem dużej wilgotności,

- obniżoną temperaturą, najlepiej w przedziale 0–5°C.

Thaumasyt w przeciwieństwie do ettringitu nie wywołuje ekspansji, a jego destrukcyjne niszczenie polega na rozkładzie podstawowych "składników" zaczynu cementowego, tj. fazy C-S-H i ettringitu „pierwotnego”. Rozkład matrycy cementowej w betonie osłabia trwałość warstwy kontaktowej beton – tynk gipsowy.

Jak już wcześniej wspomniano, nieliczne awarie związane są ze złą jakością samych tynków gipsowych, a konkretnie – składników użytych do wykonania tynku [20].

W składzie tynków gipsowych występują nieduże ilości wapna hydratyzowanego Ca(OH)2, zazwyczaj 2–5%. Wapno hydratyzowane powstaje w wyniku gaszenia wapna palonego (CaO). Z powodu nieprawidłowo przeprowadzonego procesu gaszenia w wapnie hydratyzowanym znajdują się pewne ilości niedogaszonego CaO.

Tlenek wapnia wywiera szkodliwy wpływ na wyroby, w których jego zawartość przekracza 0,5% oraz w przypadku występowania dużych ziaren CaO, o wymiarach powyżej 0,5 mm [20]. Duże ziarna wapna palonego ulegają uwodnieniu dopiero po dłuższym czasie, a więc w materiale stwardniałym. Przemiana CaO w Ca(OH)2 powoduje znaczne zwiększenie objętości fazy stałej, co w związanym i stwardniałym spoiwie prowadzi do występowania naprężeń rozciągających, a to z kolei może skutkować powstawaniem odprysków i spękań na powierzchni tynku gipsowego (fot. 4).

Na tynkach gipsowych pojawiają się czasem wykwity i białe naloty solne. Dotyczy to szczególnie tych tynków, w skład których wchodzi spoiwo gipsowe uzyskane w wyniku prażenia gipsu z odsiarczania spalin. W nielicznych sytuacjach spoiwo takie może zawierać nadmierne ilości rozpuszczalnych w wodzie alkaliów lub chlorków. Związki te łatwo rozpuszczają się w wodzie, migrują na powierzchnię, a po wyschnięciu tynku tworzą na nim białe plamy. Nadmierne ilości CaSO3·½H2O (hannabachit) są natomiast przyczyną powstawania wykwitów solnych na tynkach gipsowych.

Literatura

- EN 13279-1:2004 „Gypsum binders and gypsum plasters. Part 1: Definitions and requirements”.

- PN-EN 13279-1:2007 „Spoiwa gipsowe i tynki gipsowe. Część 1: Definicje i wymagania”.

- P. Idzikowski, „Gładzie i tynki gipsowe – wskazówki wykonawcze”, IZOLACJE, nr 2/2006, s. 60–62.

- W. Walawko, „Tynki gipsowe – nowa jakość ścian i sufitów”, „Materiały Budowlane”, nr 10/1998, s. 21–24.

- J. Pietroń, „Gips. Praktyczne wskazówki dla użytkownika”, Centralny Ośrodek Informacji Budownictwa, Warszawa 1998.

- Strona internetowa Polskiego Stowarzyszenia Gipsu: www.polskigips.pl.

- R. Szponar, „Tynki gipsowe”, „Materiały Budowlane”, nr 10/1996, s. 13.

- J. Nowak, „Historia i przyszłość tynków gipsowych z »Doliny Nidy«”, „Cement–Wapno–Beton”, nr 5/2002, s. 189–192.

- M. Tomasik, „Suche mieszanki gipsowe”, Seminarium Naukowo-Techniczne „Spoiwa gipsowe – surowce, technologia, produkty, walory i zastosowanie”, Krzyżanowice, 16–17 XI 2001, s. 66–73.

- PN-B-10110:2005 „Tynki gipsowe wykonywane mechanicznie. Zasady wykonywania i wymagania techniczne”.

- P. Pichniarczyk, G. Malata, M. Sobala, „Trwałość tynków gipsowych na podłożu betonowym”, „Cement–Wapno–Beton”, nr 5/2002, s. 215– 219.

- PN-C-81906:2003 „Wodorozcieńczalne farby i impregnaty do gruntowania”.

- A. Jarmontowicz, „Karbonizacja tworzywa gipsowo-cementowo-pucolanowego”, „Cement– Wapno–Beton”, nr 7/1997, s. 200–203.

- W. Kurdowski, „Chemia cementu”, Państwowe Wydawnictwo Naukowe, Warszawa 1990.

- A. Garbacik, S. Chłądzyński, „Wpływ dodatków mineralnych na karbonatyzację betonu”, XIV Koferencja Naukowo-Techniczna „Kontra 2004”, Warszawa–Zakopane, 19–22.05.2004, „Ochrona przed korozją”, nr specjalny 5s/ A/2004, s. 81–91.

- S. Chłądzyński, „Ocena odporności na agresję siarczanową nowych rodzajów cementów w świetle nowelizowanych polskich norm cementowych PN-EN”, Praca doktorska, Akademia Górniczo-Hutnicza, Kraków 2000.

- S. Chłądzyński, „Odporność cementu na agresję siarczanową w świetle badań długoterminowych”, Konferencja „Dni Betonu”, Wisła, 11– 13.10.2004, s. 441–456.

- S. Chłądzyński, „Wpływ obniżonej temperatury na odporność zapraw z cementów z dodatkami mineralnymi na korozję siarczanową”, „Cement– Wapno–Beton”, nr 4/2005, s. 204–214.

- J. Bensted, „Thaumasite sulphate attack – its scientific background and ramifications in construction”, International Conference „Science of cement and Concrete”, Cracow, June 20–21, 2001, p. 189–198.

- Ekspertyzy dotyczące awarii tynków gipsowych wykonane w zakładzie Gipsu i Chemii Budowlanej, Oddział Mineralnych Materiałów Budowlanych w Krakowie w latach 1998–2007.

- Z. Tokarski, „Korozja ceramicznych materiałów budowlanych”, Wydawnictwo ARKADY, Warszawa 1969.

LUTY 2008

![Fot. 2. Kryształy ettringitu [16] Fot. 2. Kryształy ettringitu [16]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/izolacje-chladzynski-tynki-fot2.jpg)

![Fot. 3. Drobne kryształy thaumasytu [17] Fot. 3. Drobne kryształy thaumasytu [17]](https://www.izolacje.com.pl/media/cache/typical_view/data/202011/izolacje-chladzynski-tynki-fot3.jpg)