Modernizacja izolacji technicznych w instalacjach

Upgrading service insulation within utilities systems

Natryskowa termoizolacja z wełny mineralnej (w trakcie aplikacji)

Archiwum autora

Obecnie, z uwagi na szybki wzrost zużycia energii oraz ograniczone zasoby surowców energetycznych, zagadnienia związane z izolacjami termicznymi stały się przedmiotem zainteresowania wielu gałęzi gospodarki. W budownictwie zagadnienia te obejmują obszar termoizolacji budynków (np.: fasad, stropów, fundamentów), jak również instalacji do magazynowania, przesyłu i wytwarzania ciepła i/lub chłodu.

Zobacz także

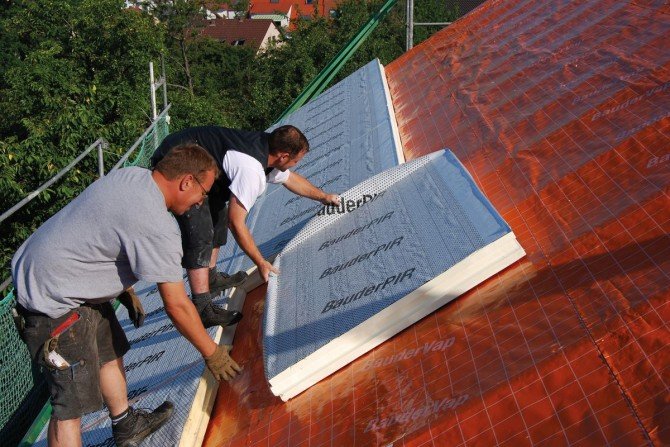

Bauder Polska Sp. z o. o. Dachy strome z rozwiązaniami firmy Bauder

Firma Bauder, dzięki wieloletniemu doświadczeniu producenta pap bitumicznych i materiałów do termoizolacji, opracowała produkty, które są w stanie sprostać nawet najostrzejszym kryteriom wykonania dachów...

Firma Bauder, dzięki wieloletniemu doświadczeniu producenta pap bitumicznych i materiałów do termoizolacji, opracowała produkty, które są w stanie sprostać nawet najostrzejszym kryteriom wykonania dachów stromych.

Austrotherm Termoizolacja budynku na poziomie PREMIUM

Z roku na rok obserwujemy rosnące zainteresowanie tematyką szeroko pojętej ekologii i troski o środowisko naturalne. Coraz częściej podejmujemy decyzje, które mają być ekonomicznie uzasadnione.

Z roku na rok obserwujemy rosnące zainteresowanie tematyką szeroko pojętej ekologii i troski o środowisko naturalne. Coraz częściej podejmujemy decyzje, które mają być ekonomicznie uzasadnione.

Milenium rok założenia 1990 Białe Ciepło® - skuteczna termoizolacja i ochrona przed hałasem

Białe Ciepło® to natryskowy system do izolacji termiczno-akustycznej o szerokim zastosowaniu.

Białe Ciepło® to natryskowy system do izolacji termiczno-akustycznej o szerokim zastosowaniu.

Abstrakt |

|---|

|

W artykule omówiono wymagania prawne dotyczące izolacji termicznej instalacji technicznych w budynkach rewitalizowanych. Przedstawiono wyniki obserwacji stanu izolacji instalacji technicznych w kilkunastu budynkach na Śląsku oraz sposoby ich naprawy. Upgrading service insulation within utilities systemsThe article contains a discussion of the legal requirements applicable to thermal insulation of services installations in revitalized buildings. There is also a presentation of results of observation of the condition of services installations in more than ten buildings in the Silesia region, as well as the methods of repair. |

Ochrona cieplna budynków nie tylko dotyczy nowo realizowanych inwestycji. Z uwagi m.in. na rosnące koszty utrzymania (w tym ogrzewania) zagadnienia termoizolacji w szczególny sposób dotykają budynki, które zostały wybudowane w trakcie obowiązywania innych wymogów prawnych [1], jak również innych standardów wykonawczych. Ocieplenia przegród zewnętrznych, fundamentów, jak i stropów dachowych są szeroko omawiane w fachowej literaturze, tak dla nowo budowanych obiektów, jak i już istniejących - w tym obiektów historycznych, zabytkowych lub o znacznych walorach architektonicznych, gdzie ocieplenia ze strony zewnętrznej są niewskazane bądź nawet niedopuszczalne [2].

Znacznie mniej obszernym zagadnieniem, aczkolwiek istotnym ze względu na występujące możliwości ograniczania strat ciepła, a co za tym idzie i kosztów utrzymania budynków, w szczególności tych wybudowanych kilkadziesiąt lat temu jest termoizolacja instalacji technicznych w budynkach.

Izolacje techniczne stosowane w budynkach występują w instalacjach i urządzeniach, dla których istnieje konieczność zapewnienia ograniczenia strat ciepła, jak również w instalacjach, w których izolacja techniczna stosowana jest w celu ochrony przed oddziaływaniem wilgoci bądź wody lub przed różnego rodzaju uszkodzeniami mechanicznymi.

Fot. 1-2. Przykładowe budynki wielorodzinne na terenie Chorzowa i Siemianowic Śląskich; fot.: archiwum autora

Z uwagi na to, że przeważnie część instalacji przesyłających i rozprowadzających energię cieplną w budynkach jest w miejscach ogólnie dostępnych dla lokatorów (i nie tylko), jak również izolacje instalacji technicznych przeważnie nie były poddawane konserwacji, stan techniczny tych izolacji mógł z biegiem lat ulec pogorszeniu. Co więcej, nie tylko dewastacje, czy też "normalne zużycie" mogły powodować pogorszenie izolacji, ale również i czynniki związane z remontami, awariami, okresowymi zawilgoceniami, podtopieniami itp.

W referacie przedstawiono wyniki wizyt w kilkunastu kilkudziesięcioletnich budynkach na terenie Śląska, w których poddano obserwacji stan izolacji instalacji technicznych (FOT. 1-2).

Wymagania prawne

Przepisy prawne, które dotyczące izolacji termicznej instalacji technicznych w budownictwie ogólnym dotyczą również rewitalizowanych budynków [3]. Z punktu widzenia bezpieczeństwa i ochrony budynków, najistotniejszymi wymaganiami stawianymi materiałom wykorzystywanym w inwestycji rewitalizacyjnej są [4]:

- odporność ogniowa - przewody instalacyjne, łączenie z izolacją techniczną, przechodząc pomiędzy wydzielonymi strefami pożarowymi (przepusty instalacyjne), np. przez ściany, stropy, osłabiają przegrodę, zwiększając potencjalne ryzyko rozprzestrzenienia się pożaru pomiędzy strefami. Dlatego też same izolacje techniczne (zastosowane w instalacjach wodociągowych, kanalizacyjnych i ogrzewczych) powinny być wykonane w sposób zapewniający nierozprzestrzenianie ognia [3, 5], a przepusty przechodzące przez granice stref pożarowych muszą spełniać określone wymagania odporności ogniowej.

Zgodnie z Rozporządzeniem Ministra Infrastruktury z dnia 12 kwietnia 2002 r. w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (DzU nr 75, poz. 690 z późn. zm.) przepusty powinny mieć klasę odporności ogniowej (E I) wymaganą dla elementów oddzielenia pożarowego, czyli powinny być wykonane z materiałów niepalnych i odpowiadać wymaganiom dotyczącym klasy odporności ogniowej przedstawionej w tabeli w § -232.4 ww. rozporządzenia, a w przypadku przepustów o średnicy powyżej 4 cm w ścianach i stropach dla których jest wymagana klasa odporności ogniowej co najmniej E I 60 lub R E I 60, powinny mieć klasę odporności ogniowej (E I) tych elementów (TAB. 1),

![TABELA 1. Wymagania klasy odporności ogniowej elementów oddzielenia przeciwpożarowego w zależności od klasy odporności pożarowej budynku [3] TABELA 1. Wymagania klasy odporności ogniowej elementów oddzielenia przeciwpożarowego w zależności od klasy odporności pożarowej budynku [3]](https://www.izolacje.com.pl/media/cache/typical_view/data/202010/b-modernizacja-izolacji-technicznych-tab1.jpg)

TABELA 1. Wymagania klasy odporności ogniowej elementów oddzielenia przeciwpożarowego w zależności od klasy odporności pożarowej budynku [3]

- zapobieganie kondensacji pary wodnej - wykraplająca się woda na powierzchni rury instalacji np. z zimną wodą, klimatyzacji, wentylacji może powodować szereg niekorzystnych efektów.

Przede wszystkim może następować ściekanie nagromadzonej wody, która, w szczególności w budynkach zabytkowych, może spowodować znaczące szkody. Tym bardziej w przypadku, gdy instalacja przebiega w zabudowanym kanale -możliwość dłuższego oddziaływania wilgoci może powodować poważne zniszczenia.

Dodatkowo wraz z wilgocią pojawiają się warunki sprzyjające rozwojowi pleśni i grzybów, które nie są pożądane w żadnym budynku, a tym bardziej w obiekcie o znaczeniu zabytkowym.

Materiały izolacyjne stosowane w instalacjach o potencjalnej możliwości kondensacji pary wodnej (rury zimnej wody, przewody klimatyzacyjne, wentylacyjne) to przeważnie materiały niepochłaniające wilgoci o strukturze zamkniętokomórkowej i wysokim współczynniku oporu dyfuzji pary wodnej.

Materiały o wysokim oporze dyfuzji utrudniają przedostanie się pary wodnej zawartej w powietrzu pomieszczenia do powierzchni, np. rury transportującej odpowiednio zimne medium, a tym samym jej kondensację na powierzchni,

- odporność na uszkodzenia mechaniczne - znaczna część instalacji cieplnych, kanalizacyjnych, wentylacyjnych w budynkach wielorodzinnych przebiega przez część wspólną, dostępną dla wszystkich lokatorów. Wiąże się to z problemem tzw. rozmytej odpowiedzialności za utrzymanie na odpowiednim poziomie stanu technicznego budynku, w tym części związanej z izolacją instalacji technicznej budynku (dewastacja, uszkodzenia spowodowane zwykłym użytkowaniem). Między innymi dlatego też izolacje w piwnicach były zabezpieczane zaprawą cementową, lub płaszczem z blachy.

Obecnie wyroby stosowane do izolacji technicznej albo posiadają płaszcz ochronny (z aluminium, bądź tworzywa sztucznego), albo są na tyle trwałe, że nie jest konieczne dodatkowe zabezpieczanie powierzchni izolacji (oczywiście przy założeniu braku celowych działań uszkadzających izolację),

- izolacyjność akustyczna - kolejną własnością izolacji instalacji technicznych jest zdolność do redukcji dźwięków powstających w przewodach, jak i przez nie przenoszonych. W przypadku instalacji w części wspólnej budynku, stosowane wyroby do izolacji technicznej zwykle nie są rozważane pod tym kątem,

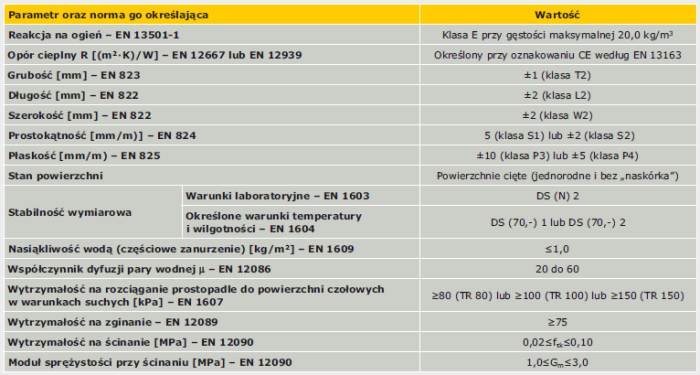

- izolacyjność cieplna - wszystkie budynki, nowe czy też poddawane rewitalizacji, podlegają wymaganiom zawartym w Rozporządzeniu Ministra Infrastruktury z dnia 12 kwietnia 2002 r. w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (DzU nr 75, poz. 690 z późn. zm.), wobec powyższego wymagania dotyczące izolacyjności cieplnej, którym podlegają izolacje instalacji technicznych, powinny być spełnione. Wymagania dot. izolacji instalacji technicznych zostały zaprezentowane w TAB. 2 [3, 6].

![TABELA 2. Wymagania izolacji cieplnej przewodów i komponentów (zgodnie z Załącznikiem 2 rozporządzenia) [3] TABELA 2. Wymagania izolacji cieplnej przewodów i komponentów (zgodnie z Załącznikiem 2 rozporządzenia) [3]](https://www.izolacje.com.pl/media/cache/typical_view/data/202010/b-modernizacja-izolacji-technicznych-tab2.jpg)

TABELA 2. Wymagania izolacji cieplnej przewodów i komponentów (zgodnie z Załącznikiem 2 rozporządzenia) [3]

Zagadnienia związane z doborem odpowiedniej grubości izolacji zgodnej z wymaganiami prawnymi zostały szeroko umówione w publikacji "Grubości termoizolacji w instalacjach technicznych i przemysłowych" [7]. Spełnienie wymagań cieplnych jest o tyle istotne, że w wielu przypadkach obszar instalacji technicznych jest jednym z niewielu obszarów, w których termomodernizacja, ze względu np. na walory historyczne elewacji budynku, jest możliwa.

Stan techniczny izolacji technicznych

Stan techniczny izolacji instalacji technicznych w istniejących budynkach wybudowanych w XX wieku do okresu budownictwa wielkopłytowego (czyli do ok. lat siedemdziesiątych ubiegłego wieku) został określony na podstawie inspekcji wybranych budynków mieszkalnych na terenie województwa śląskiego (Katowice, Siemianowice Śląskie, Bytom, Gliwice, Tychy, Chorzów).

Generalnie części zaizolowane bądź konieczne do izolacji instalacji technicznych znajdowały się w częściach poziemnych budynków, czyli w pomieszczeniach piwnicznych.

Możliwość wejścia na tereny budynków oraz informacje techniczne zostały pozyskane dzięki uprzejmości administracji wspólnot mieszkaniowych, zarządców nieruchomości, bądź indywidualnych właścicieli, lub najemców lokali danego budynku.

Dodać należy, że część starego budownictwa na terenie województwa śląskiego nie posiada wspólnych przewodów grzewczych (czy to pochodzących od kotłowni umiejscowionej w budynku, czy też instalacji ogrzewania miejskiego), tylko zapotrzebowanie na ciepło jest realizowane przez indywidualne piece (przeważnie opalane węglem) umiejscowione w lokalach mieszkalnych wraz z własnym rozprowadzeniem instalacji grzewczych w pomieszczeniach.

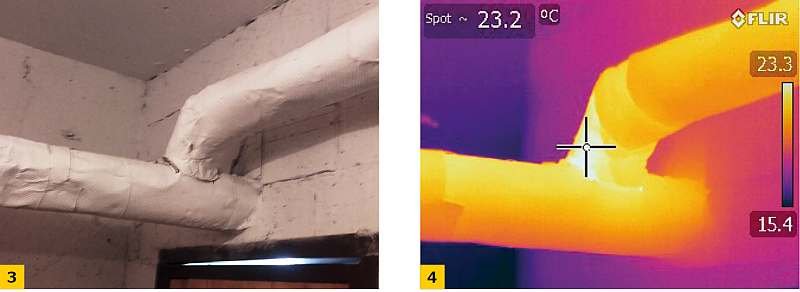

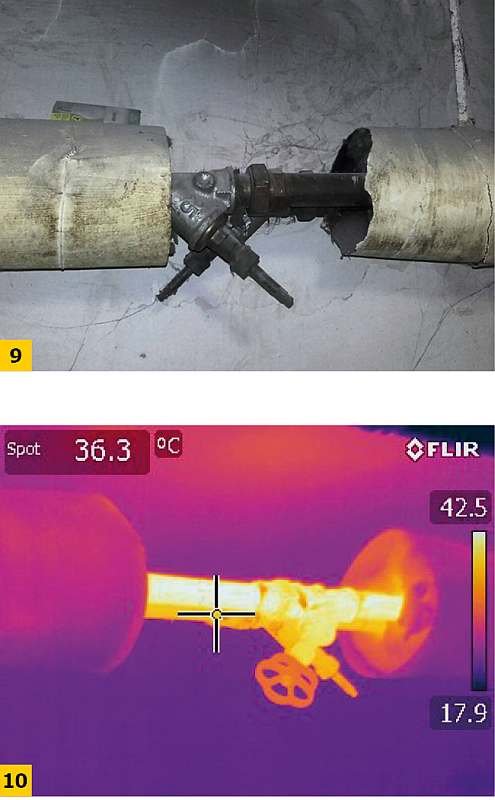

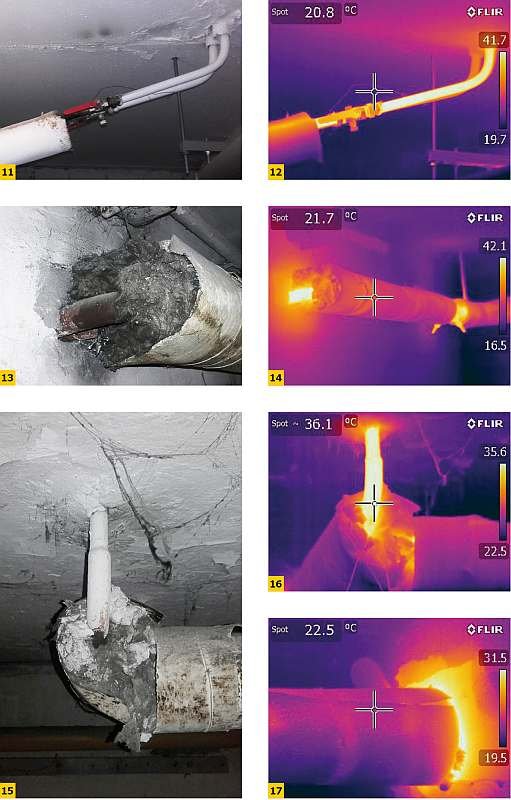

Przedstawione w artykule zdjęcia (FOT. 3-4, FOT. 5-8, FOT. 9-10, FOT. 11-17 i FOT. 18) przedstawiają stan instalacji technicznych w wybranych budynkach na terenie województwa śląskiego.

W znacznej części wizytowanych budynków izolacje techniczne były wykonane z wełny mineralnej przeważnie o przekroju owalnym. Grubość izolacji z wełny mineralnej wahała się od 2 cm do 7 cm. Pozostała część wizytowanych instalacji albo była zaizolowana nowym materiałem, przeważnie otuliną z pianki polietylenowej (grubość izolacji wahała się od 1,5 cm do 2,0 cm), albo izolacji rur w ogóle nie było.

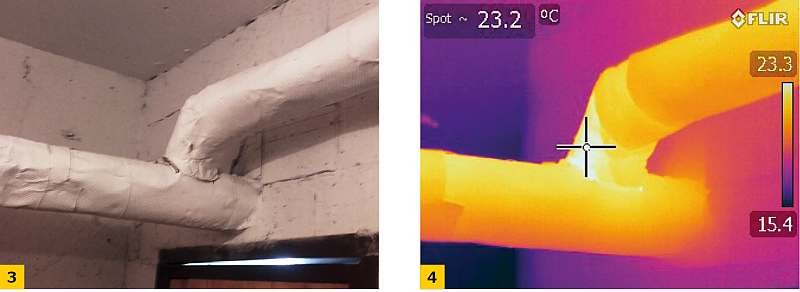

Fot. 3-4. Mostki cieplne w praktycznie dobrze zachowanej izolacji technicznej w budynku wielorodzinnym; fot.: archiwum autora

Fot. 5-8. Uszkodzenia izolacji technicznej: wgniecenia, zniszczenia płaszcza zewnętrznego izolacji, brak ciągłości izolacji; fot.: archiwum autora

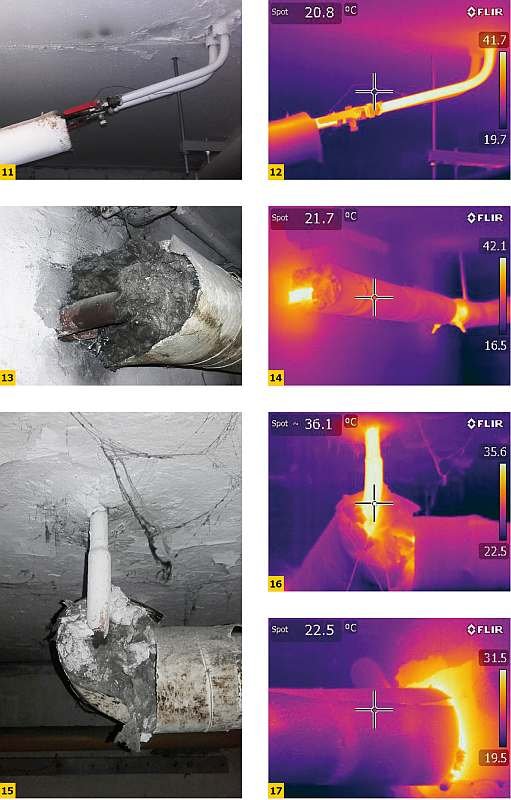

Stan izolacji, jak można zaobserwować na zamieszczonych zdjęciach, był różny (FOT. 3-4). Dość często obserwowano uszkodzenia powierzchni, wgniecenia (FOT. 5), zniszczenia zewnętrznej powierzchni płaszcza izolacji (FOT. 6), brak ciągłości izolacji (FOT. 7-8). Bardzo często nieizolowane były wszelkiego rodzaju zawory (FOT. 9-10), kolanka i przejścia pomiędzy pomieszczeniami (FOT. 11-17). W przypadkach wykorzystywania otulin z pianki polipropylenowej zauważono izolowanie wyrobami o innej średnicy wewnętrznej niż przewody rurowe (prawdopodobnie były to izolacje montowane indywidualnie) (FOT. 18).

Analizując istniejące izolacje instalacji technicznych, naturalne było zagadnienie związane z izolacjami wykonanymi z azbestu [8, 9]. Wyroby termoizolacyjne zawierające azbest były stosowane na szeroką skalę w budownictwie w latach 60. ubiegłego wieku, kiedy to rozpoczęto masową produkcję w czterech zakładach wyrobów azbestowo-cementowych (produkcję wyrobów z azbestu rozpoczęto w Polsce już w 1907 roku, a jej szybki rozwój nastąpił po roku 1950, trwając do 28 września 1998 r.) [9].

Wyroby azbestowe w budownictwie były stosowane w postaci popularnego eternitu, czyli falistych płyt azbestowo-cementowych stanowiących pokrycia dachowe, płyty płaskie prasowane, płyty KARO – dachowe pokrycia lub elewacje, rury azbestowo-cementowe wysokociśnieniowe (krokidolit) i kanalizacyjne stosowane jako przewody dymowo-spalinowe, wentylacyjne, kształtki azbestowo-cementowe oraz elementy wielkowymiarowe, płyty azbestowo-cementowe płaskie wykorzystywane w lekkich przegrodach ścian warstwowych i wbudowane w płyty warstwowe prefabrykowane oraz wyroby miękkie, np. sznury, płótna, tkaniny azbestowe.

Fot. 11-17. Brak izolacji zaworów, kolanek i przejść pomiędzy pomieszczeniami; fot.: archiwum autora

Fot. 18. Nieciągłość nowej izolacji związana ze źle dobraną średnicą otuliny do średnicy przewodu; fot.: archiwum autora

Azbest w budownictwie był wykorzystywany wszędzie tam, gdzie potrzebna była podwyższona odporność ogniowa i zabezpieczenia ogniochronne elementów narażonych lub potencjalnie narażonych na wysoką temperaturę (klapy przeciwpożarowe, ciągi telekomunikacyjne, tablice rozdzielcze elektryczne, węzły ciepłownicze, obudowa klatki schodowej, przejścia kabli elektrycznych, przewodów ciepłowniczych i wentylacyjnych między stropami, zabezpieczenia elementów stropowych i ściennych strychów, piwnic, dróg ewakuacyjnych, konstrukcji stalowych), a także jako zabezpieczenie termoizolacyjne (np. sznury azbestowe).

Zgodnie z informacjami uzyskanymi od zarządców wspólnot, jak i administracji spółdzielni mieszkaniowych materiałami zawierającymi azbest stosowanymi wewnątrz budynków były rury zsypowe w budynkach wielorodzinnych oraz kanalizacyjne.

Z podanych informacji wynikało, że nie stosowano wyrobów miękkich do izolowania termicznego rur i przewodów technicznych w budynkach wielorodzinnych. Tego typu zabezpieczenia występowały (w niektórych zakładach dalej występują) w instalacjach przemysłowych.

Pomiary i parametry cieplne istniejącej izolacji technicznej

- Pomiary termowizyjne zostały wykonane za pomocą kamery FLIR T440bx.

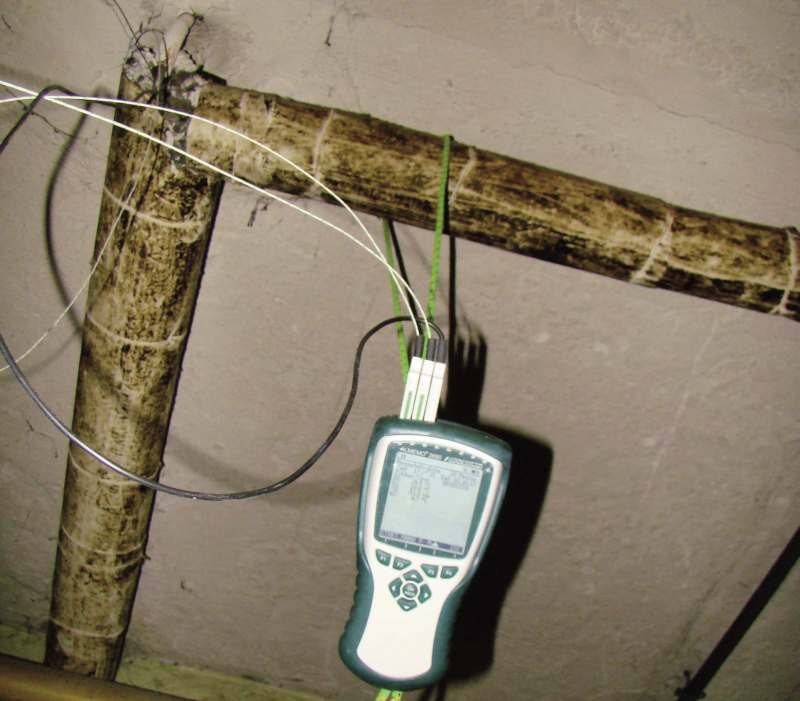

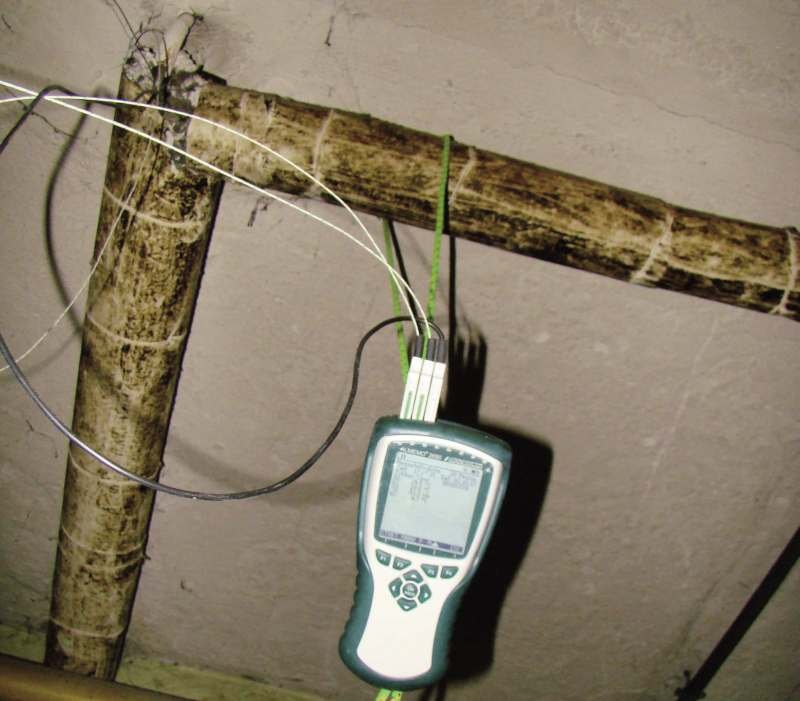

- Wartości parametrów cieplnych badanych istniejących izolacji zostały oszacowane na podstawie pomiarów za pomocą Rejestratora ALMEMO 2690-8 (typ MA26908AKSU) firmy AHLBORN z zainstalowanym przetwornikiem strumienia ciepła typ 120 oraz dwoma czujnikami temperatury (typ FTA3900).

- Szacowanie wartości współczynnika ciepła polegało na określeniu strumienia ciepła przez izolację przy określonej temperaturze na powierzchniach izolacji i zmierzonej zewnętrznej i wewnętrznej grubości całej rury wraz z izolacją.

Fot. 19. Przykładowy pomiar własności cieplnych izolacji technicznej za pomocą Rejestratora ALMEMO 2690-8 firmy AHLBORN z zainstalowanym przetwornikiem strumienia ciepła typ oraz dwoma czujnikami temperatury; fot.: archiwum autora

- Każdorazowo wykonywano kilka (w miarę możliwości) pomiarów wartości współczynnika przewodzenia ciepła dla różnych miejsc i różnych grubości izolacji instalacji technicznych (FOT. 19).

- Pomiary grubości izolacji dokonywano za pomocą albo szpikulca poprzez wbicie go w warstwę termoizolacji, albo pomiar suwmiarką.

- Pomiary średnicy rury medialnej wykonywano za pomocą suwmiarki w miejscach nieosłoniętych izolacją.

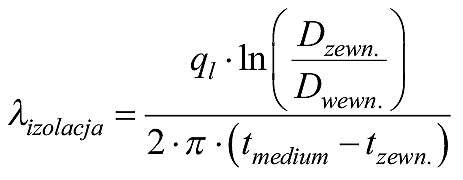

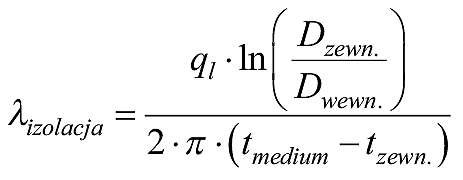

Szacowanie współczynnika przewodzenia ciepła istniejących izolacji technicznych zostało wykonane bazując na uproszczonej zależności przedstawionej w PN-B-20105:2014-09 zakładającej występowanie przenoszenia ciepła w stanie ustalonym, tzn. gdy temperatura ma stałą wartość w czasie, w każdym punkcie rozpatrywanego czynnika [10]:

gdzie:

ql - liniowy strumień ciepła, [W/m]

tmedium - temperatura medium gorącego, [°C]

tzewn. - temperatura płaszcza zewnętrznego rury, [°C]

Dzewn. - średnica zewnętrzna, [m]

Dwewn. - średnica wewnętrzna rury, [m]

λizolacja - współczynnik przewodzenia ciepła izolacji w szacowanej średniej temperaturze, tśrednia = tzewn. – tmedium, [W/m·K]

Wyniki szacowania współczynnika przewodzenia ciepła uzyskane na podstawie średniej z pomiarów izolacji na instalacjach przedstawiono w TAB 3.

TABELA 3. Wyniki szacowania izolacyjności cieplnej izolacji instalacji cieplnej w budynkach na terenie Śląska

Przedstawione wyniki oszacowanego współczynnika przewodzenia ciepła dla różnych materiałów izolacyjnych, w różnych warunkach zewnętrznych (różne zawilgocenie, różny przepływ powietrza, różna temperatura otoczenia) i różnych układach miały na celu wyłącznie pokazanie różnicy w istniejących izolacjach technicznych. Celowo nie zostały uwzględnione w powyższym wzorze opory przejmowania ciepła spowodowanego np. konwekcją czy też promieniowaniem. Mimo tak uproszczonego podejścia do badanych izolacji można zauważyć znaczną różnicę w wynikach współczynnika przewodzenia ciepła.

Wartości, które są przedstawione jako pierwsze, to wyniki pochodzące z pomiarów izolacji wyglądających na nowo zaaplikowane (lp. 1 do 3 - izolacje polipropylenowe). Pozostałe to wyniki uzyskane na izolacjach wyglądających na zamontowane więcej niż 10-20 lat temu, a niektóre z nich prawdopodobnie były zakładane ponad 40 lat temu.

Sposoby naprawy izolacji technicznych

Przedstawione wyniki szacowania współczynnika przewodzenia ciepła zamontowanych izolacji na instalacjach w budynkach wielorodzinnych miały na celu pokazanie stanu tych izolacji. Oczywiście izolacje, które mają relatywnie wysoki współczynnik przewodzenia ciepła, ale grubość izolacji jest znaczna, w dalszym ciągu spełniają swoją funkcję. Jeżeli ocena wyglądu zewnętrznego (brak ubytków i nieciągłości izolacji) jest pozytywna, wówczas taka izolacja, np. gr. 71 mm może stanowić dobrą ochronę cieplną przewodów instalacyjnych.

Przedstawiony stan izolacji cieplnej przewodów rurowych w budynkach o długim okresie użytkowania lub też stwierdzenie braku izolacji pozwala na stwierdzenie, że tego typu miejsca stanowią potencjalną szansę na ograniczenie kosztów zużycia energii cieplnej przez dany budynek. Przykładowo, jeżeli dany budynek posiada źle zaizolowane 100 metrów instalacji, wówczas półroczne (okres grzewczy) straty ciepła wynoszą: 182 dni×100 m×25 W/m = 455 kW/rok. Czyli, przyjmując cenę 0,6 zł/kW, koszty strat ciepła wewnątrz budynku wynoszą ponad 270 zł.

Przy tak założonych danych wejściowych (w budynkach wielorodzinnych długość instalacji potrafi być znacznie większa, a dodatkowo nie wspomina się tu o najbardziej newralgicznych elementach związanych ze stratami ciepła, jakimi są zawory, kolanka, które przeważnie nie są zaizolowane) widać, że istnieje możliwość ograniczenia kosztów eksploatacyjnych.

W porównaniu oczywiście ze stratami ciepła związanymi z brakiem ocieplenia fasad, nie są to znaczące kwoty, jednakże koszt przedsięwzięcia termomodernizacji instalacji technicznych jest nieporównywalnie niższy (koszt materiałów izolacyjnych to wydatek rzędu 300 zł), mniej uciążliwy i nie zawiera ryzyka obniżenia walorów architektonicznych budynku.

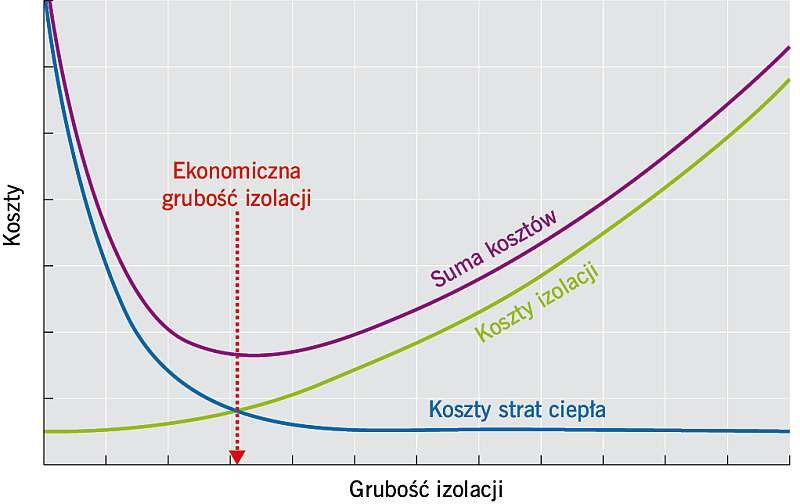

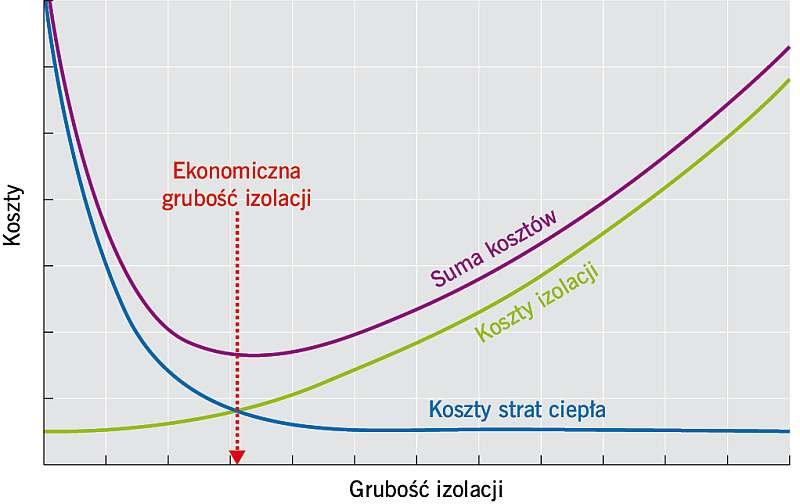

Jednakże i w tym przypadku należy wykonać chociażby pobieżną analizę opłacalności inwestycji. Do tego celu można zastosować najprostszą metodę opartą na porównaniu nakładów poniesionych na wykonanie izolacji termicznej oraz efektów, jakie ta termomodernizacja może przynieść przy uwzględnieniu zależności dotyczącej ekonomicznej grubości izolacji cieplnej (RYS. 1) [11]. W powyższym przykładzie zwrot kosztów inwestycji byłby po ok. 2 latach.

Z powyższych szacunków wynika, że warto pochylić się nad wadliwie zaizolowanymi, zniszczonymi bądź niezaizolowanymi instalacjami cieplnymi, w szczególności, że koszty związane z termomodernizacją tego typu miejsc są stosunkowo niskie i nie wymagają dużego nakładu pracy. Oczywiście kwestią do rozważań jest, czy wymieniać dobrze wyglądającą, starą termoizolację, której opór cieplny jest na poziomie zadawalającym (z uwagi na grubość izolacji i/lub szacowanych parametrów cieplnych), czy przypadkiem nie skupić się na miejscach, gdzie tej izolacji brak (zawory, kolanka) lub jest ona zniszczona albo nieciągła (mostki termiczne).

W literaturze fachowej łatwo znaleźć odpowiednie wyroby do izolacji instalacji technicznych. Poniżej przedstawiono materiały, z których tego typu wyroby mogą być wykonane [4]:

- pianka polietylenowa - materiał o bardzo wysokiej elastyczności i bardzo dobrej ochronie przeciw kondensacji pary wodnej, czyli bardzo wysokim współczynnikiem oporu dyfuzyjnego pary wodnej. Często tego typu wyroby powleczone są płaszczem – ze względu na bezpieczeństwo pożarowe zaleca się, aby były to płaszcze bezhalogenowe. Współczynnik przewodzenia ciepła λ40 w zależności od gęstości wyrobu wynosi od ok. 0,037 do 0,045 W/(m·K),

- elastyczna pianka elastomerowa - materiał o zamkniętych porach posiada wysoki współczynnik oporu dyfuzyjnego pary wodnej stanowiący skuteczne zapobieganie kondensacji pary wodne. Materiał o bardzo dobrych własnościach elastycznych i akustycznych. Współczynnik przewodzenia ciepła λ40 wynosi od ok. 0,036 do 0,045 W/(m·K),

- pianka poliuretanowa/polizocyjanuranowa (PUR/PIR) - materiał generalnie odporny chemicznie i biologicznie. Przeważnie powierzchnia pianki chroniona za pomocą płaszcza (płaszcz metalowy, folia aluminiowa lub bezhalogenowy płaszcz tworzywowy). Materiał lekki i sztywny o niskich własnościach akustycznych. Współczynnik przewodzenia ciepła λ40 dla pianki PUR wynosi od ok. 0,026 do 0,030 W/(m·K), dla pianki PIR – od ok. 0,021 do 0,028 W/(m·K),

- wełna mineralna - materiał otwarty dyfuzyjnie, co powoduje, że, w zależności od warunków, nagromadzona woda może dyfundować przez warstwę wełny na zewnątrz bądź powodować zawilgocenie materiału, obniżając jego własności cieplne oraz stanowić potencjalne zagrożenie korozją biologiczną (grzyby, pleśń). Przeważnie stosowany z płaszczem szczelnym dyfuzyjnie (np. folia aluminiowa). Z drugiej strony stanowi bardzo dobre zabezpieczenie przeciwpożarowe, posiada najwyższą klasę reakcji na ogień (przeważnie klasa A) ze wszystkich wcześniej zaprezentowanych materiałów. Współczynnik przewodzenia ciepła λ40 wynosi od ok. 0,036 do 0,045 W/(m·K). Wyrób sprężysty, stanowi bardzo dobrą ochronę przed hałasem i dźwiękami pochodzącymi z wibracjami,

- aerożel - materiał otwarty dyfuzyjnie o dobrych parametrach tłumiących drgania. Podobnie jak wełna mineralna może posiadać wysoką klasę reakcji na ogień (klasa A). Współczynnik przewodzenia ciepła λ40 wynosi ok. 0,014 do 0,020 W/(m·K).

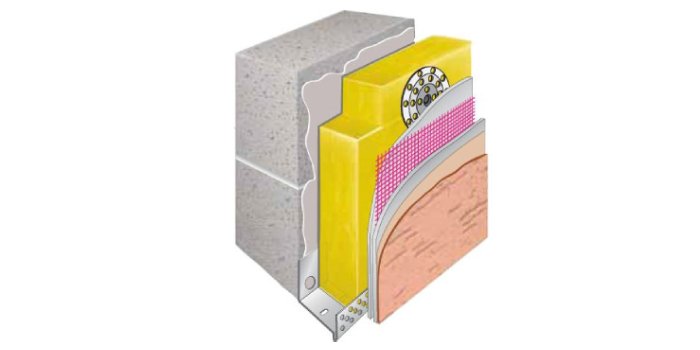

Prócz wymienionych powyżej materiałów do izolowania instalacji technicznych istnieje możliwość wykorzystania ewentualnej równoległej inwestycji termomodernizacyjnej polegającej na ocieplaniu stropów piwnic. Z uwagi na to, że przeważnie instalacje, w tym ciepłownicze, biegną dość blisko stropów, podczas układania warstwy termoizolacji na strop można przykryć przewody instalacyjne pod tą warstwą, bez konieczności specjalnego, osobnego izolowania rur. Dzięki temu, wszelkie problematyczne miejsca typu kolanka lub fragmenty, gdzie trudno zaizolować przewód rurowy mogą zostać zabezpieczone, przy założeniu, że podczas izolowania zaworów i zasuw ich wrzeciona muszą pozostać odsłonięte, podobnie jak i ewentualne zawory bezpieczeństwa.

Przykładowymi wyrobami do termoizolacji stropów są przeznaczone do tych celów płyty z wełny mineralnej (w metodach: lekkiej–mokrej lub sucha zabudowa) lub termoizolacje natryskowe (FOT. główne) na bazie np. wełny mineralnej i spoiwa mineralnego, bądź wełny mineralnej i spoiwa organicznego.

Podsumowanie

Wydaje się, że obszar izolacji instalacji technicznych w budynkach o długim czasie użytkowania (a w zasadzie w każdym budynku) jest zagadnieniem, mimo istnienia innych, znacznie poważniejszych termomodernizacyjnych wyzwań, wartym zainteresowania. W szczególności, że koszty inwestycyjne są stosunkowo niskie, a zyski, w szczególności w przypadkach braku izolacji technicznej i dłuższym czasie eksploatacji, przewyższa i stosunkowo proste do uzyskania. Dodatkową zaletą w starych, ale ważnych historycznie budynków jest obniżenie kosztów eksploatacyjnych budynku przy utrzymaniu pierwotnych walorów architektonicznych.

Literatura

- A. Miros, "Wyzwania stawiane systemom dociepleń wynikające ze zmian w Warunkach Technicznych", "Prace Instytutu Ceramiki i Materiałów Budowlanych", nr 19, 2014, s. 58-70.

- A. Troi, Z. Bastian, "Energy Efficiency Solution for Historic Buildings. A Handook", Birkhauser Verlag GmbH, Basel 2015.

- Rozporządzenie Ministra Infrastruktury z dnia 12 kwietnia 2002 r. w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (DzU nr 75, poz. 690 z późn. zm.).

- A. Miros, "Izolacje techniczne w obiektach zabytkowych", "Rynek Instalacyjny" 10/2016, s. 36-38.

- W. Joniec, "Piony i przepusty instalacyjne", "Izolacje" 9/2013.

- A. Miros, "Izolacje techniczne - określanie minimalnej grubości izolacji oraz charakterystyka współczesnych materiałów izolacyjnych", "Izolacje" 3/2013, s. 72-76.

- A. Miros "Grubości termoizolacji w instalacjach technicznych i przemysłowych".

- Strona internetowa: www.bazaazbestowa.gov.pl.

- "Azbest w otoczeniu - czym jest i dlaczego należy go usunąć?", https://www.mr.gov.pl/.

- PN-EN 14314+A1:2013-07, "Wyroby do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych. Wyroby z pianki fenolowej (PF) produkowane fabrycznie. Specyfikacja".

- PN-B-20105:2014-09, "Izolacja cieplna wyposażenia budynków i instalacji przemysłowych. Wymagania dotyczące projektowania, wykonania i odbioru robót".

- PN-EN ISO 12241:2010, "Izolacja cieplna wyposażenia budynków i instalacji przemysłowych. Zasady obliczania".

![TABELA 1. Wymagania klasy odporności ogniowej elementów oddzielenia przeciwpożarowego w zależności od klasy odporności pożarowej budynku [3]](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/modernizacja-izolacji-technicznych-tab1.jpg)

![TABELA 2. Wymagania izolacji cieplnej przewodów i komponentów (zgodnie z Załącznikiem 2 rozporządzenia) [3]](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/modernizacja-izolacji-technicznych-tab2.jpg)