Płyty warstwowe w systemach lekkiej obudowy budynków

Sandich panels used in light cladding systems for buildings

Obudowa wykonana z płyt warstwowych

PZPPW

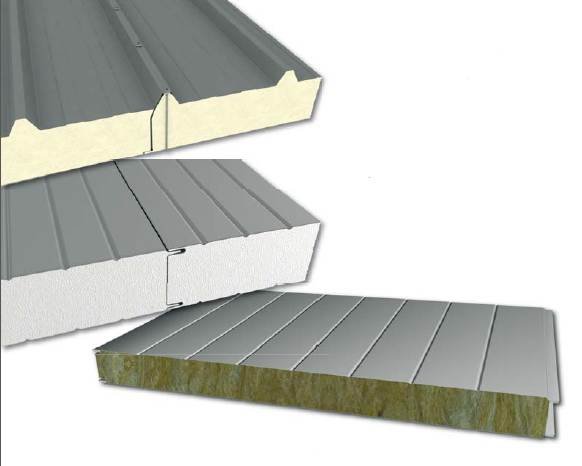

Płyty warstwowe w sztywnych okładzinach metalowych to kompozytowe elementy budolwane złożone z dwóch okładzin z blachy stalowej i rdzenia izolacyjnego połączonych ze sobą w sposób trwały. Stosowane są do szybkiego montażu obudowy konstrukcji bydynku. Charakteryzują się wysokimi parametrami izolacyjnymi, wytrzymałościowymi i akustycznymi.

Zobacz także

M.B. Market Ltd. Sp. z o.o. Czy piana poliuretanowa jest palna?

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

Ultrapur Sp. z o.o. Pianka poliuretanowa a szczelność budynku

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który...

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który określa właściwości izolacyjne materiału. Jednocześnie jest współczynnikiem wysoce niedoskonałym – określa, jak dany materiał może opierać się utracie ciepła poprzez przewodzenie.

Rockwool Polska Termomodernizacja domu – na czym polega i jak ją zaplanować?

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw...

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw należy docieplić ściany i dach, aby ograniczyć zużycie energii, a dopiero potem zmodernizować system grzewczy. Dzięki kompleksowej termomodernizacji domu prawidłowo wykonanej znacznie zmniejszysz koszty utrzymania budynku.

Abstrakt |

|

W artykule przedstawiono obszary zastosowania, zalety, sposób produkcji oraz budowę płyt warstwowych. Podano także informacje, które powinien wziąć pod uwagę inwestor lub architekt przy wyborze rodzaju płyty do konkretnego zastosowania, jak również podczas wykonywania obiektu w systemie lekkiej obudowy. Opisano też historię produkcji płyt warstwowych w Polsce oraz szacunkowe dane dotyczące udziału w rynku płyt z poszczególnymi rodzajami rdzenia. The article presents the areas of application, advantages, production methods and design of sandwich panels. It also contains information which the developer or the architect should take into consideration when selecting panel type for a given application, as well as during the construction of the facility in light cladding technology. The article also describes the history of sandwich panel production in Poland, as well as the estimated data concerning the market share of panels based on particular core types. |

Płyty warstwowe są powszechnie stosowane jako ściany zewnętrzne (fot.), wewnętrzne, sufity podwieszane oraz dachy. Wykorzystywane są w halach przemysłowych, obiektach handlowo-sportowych, użyteczności publicznej, magazynowych, logistycznych, przechowalniczych, chłodniczych, salonach samochodowych, halach wystawienniczo-targowych, sportowo-rekreacyjnych, centrach handlowych i supermarketach, budynkach rolniczych i hodowlanych itp. Stosowane są zarówno do obudowy hal wielkogabarytowych, o powierzchniach sięgających kilkudziesięciu tysięcy metrów kwadratowych, jak i małych przenośnych obiektów.

Powszechne i różnorodne zastosowanie płyt warstwowych wynika z ich wielu zalet:

- niskiego kosztu wykonania i eksploatacji budynku z płyt warstwowych,

- bardzo dobrej i niezmiennej w czasie izolacyjności cieplnej,

- szybkiego i łatwego montażu, nawet w trudnych warunkach atmosferycznych,

- możliwości demontażu obudowy i ponownego wykorzystania płyt,

- dużej liczby rodzajów płyt, materiałów rdzenia, grubości, typów profilowania, powłok i kolorów itp.,

- małego ciężaru jednostkowego,

- krótkiego terminu realizacji zamówień.

Proces wytwarzania

Najczęściej płyty warstwowe wytwarzane są na ciągłej linii produkcyjnej. Bezpośrednimi surowcami stosowanymi do ich produkcji są:

- blacha stalowa w kręgach przeznaczona na okładzinę zewnętrzną (dolna na linii) i wewnętrzną (górna),

- jako materiał rdzenia – komponenty systemu PUR (ewentualnie PIR), arkusze styropianu (EPS) albo lamele (ewentualnie arkusze) wełny mineralnej (MW),

- klej poliuretanowy służący do trwałego połączenia styropianu lub wełny z okładzinami.

W wypadku rdzenia PUR/PIR wytwarzanego na linii do produkcji płyt warstwowych stosowanie kleju nie jest potrzebne ze względu na tzw. autoadhezję, w wyniku której następuje trwałe spojenie tworzącej się pianki z dolną i górną okładziną stalową.

Zasadniczo na linii produkcyjnej wykonywane są wszystkie operacje nadające ostateczny kształt, wygląd, wielkość itp. płytom warstwowym. Dotyczy to przede wszystkim ukształtowania styku wzdłużnego płyt, profilowania okładzin, połączenia okładzin z rdzeniem, cięcia, pakowania itp.

Konstrukcja płyty

Okładziny

Najczęściej są one wykonywane z blachy stalowej o grubości 0,40–0,70 mm, pokrytej z obu stron powłoką galwaniczną i organiczną. Oprócz blachy stalowej stosowana jest również stal nierdzewna oraz blacha aluminiowa lub miedziana.

Okładziny powlekane są najczęściej powłokami organicznymi o charakterze ochronno-dekoracyjnym:

- poliestrem – tzw. SP mat lub połysk, o grubości 15–35 mm,

- polifluorkiem winylidenu – tzw. PVDF/PVF2,

- polichlorkiem winylu – tzw. PVC/PCW,

- plastizolem – tzw. PCV-P,

- puralem na bazie poliuretanu,

- food safe – tzw. PVC-F.

Zdecydowana większość wymienionych powłok oferowana jest w różnych kolorach zgodnie z systemem RAL.

Profilowanie

Ostateczny wygląd płyty zależy przede wszystkim od rodzaju profilowania okładziny oraz jej koloru.

Obecnie na rynku oferowanych jest wiele rodzajów profilowań. Można je podzielić przede wszystkim ze względu na głębokość przetłoczenia na tzw. profilowania płytkie (0–5 mm) oraz głębokie (powyżej 5 mm).

Profilowania płytkie dominują w płytach ściennych (na okładzinie zewnętrznej i wewnętrznej). Stosowane są także w płytach dachowych na okładzinie wewnętrznej oraz na większości okładzin zewnętrznych płyt z rdzeniem ze styropianu oraz niektórych z rdzeniem z wełny. Najczęściej stosowanymi profilowaniami płytkimi są profilowania liniowe, rowkowe, mikro oraz płaskie.

Profilowania głębokie charakterystyczne są przede wszystkim dla okładziny zewnętrznej płyt dachowych z rdzeniem z PUR-u i PIR-u i niektórych architektonicznych płyt ściennych z rdzeniem z PUR-u i PIR-u (na okładzinie zewnętrznej).

Rdzeń

Jest on wykonany z materiału o wysokich parametrach izolacyjnych.

Obecnie stosowane są w Polsce trzy rodzaje materiału rdzenia:

- sztywna pianka poliuretanowa (PUR) lub poliizocyjanurowa (PIR),

- polistyren ekspandowany (EPS),

- wełna mineralna (MW) o układzie włókien prostopadłym do okładzin.

Każdy z tych materiałów izolacyjnych ma inne właściwości i zalety. Ich znajomość pozwala inwestorom i architektom na dokonanie racjonalnego wyboru rodzaju rdzenia, jaki zamierzają zastosować w płytach warstwowych przeznaczonych na ściany i dachy.

Płyty z rdzeniem ze sztywnej pianki PUR i PIR (rys. 1) oprócz zalet wynikających z ciągłości rdzenia mają, dzięki bardzo niskiej wartości współczynnika przewodzenia ciepła l, najlepsze parametry w zakresie izolacyjności cieplnej, co pozwala na zaprojektowanie i wykonanie budynku z optymalnymi w zakresie grubości ścianami czy dachem. Taki budynek cechuje się niskimi i stałymi w czasie kosztami eksploatacji (obejmującymi ogrzewanie, chłodzenie i klimatyzację). Dodatkowo pianki PIR charakteryzują się podwyższonymi parametrami ogniowymi.

Płyty z rdzeniem ze styropianu (rys. 2) spełniają zdecydowaną większość wymagań stawianych obudowie z płyt warstwowych i dzięki niskiej wartości współczynnika l styropianu mają bardzo dobre wartości izolacyjności cieplnej. Jako najtańsze z płyt oferowanych na rynku znajdują przede wszystkim zastosowanie w obiektach, w których koszt inwestycji jest podstawowym kryterium przy podejmowaniu decyzji o wyborze materiałów obudowy.

Płyty z rdzeniem z wełny mineralnej (rys. 3) charakteryzują się najlepszymi parametrami ogniowymi i akustycznymi. Stosowane są głównie w wydzielonych strefach obiektów, w których ze względu na obowiązujące przepisy konieczne jest zastosowanie zabezpieczenia pożarowego bądź materiałów o zwiększonej izolacyjności akustycznej.

Zamek

Istotną cechą płyt warstwowych, która wpływa bezpośrednio na ich montaż oraz koszty eksploatacji obiektu, jest styk wzdłużny – tzw. zamek. Jego odpowiedni kształt umożliwia łatwe zamontowanie płyt oraz trwałe i szczelne połączenie na ścianie i dachu budynku.

W płytach ściennych są obecnie stosowane dwa podstawowe rozwiązania: tzw. zamek odkryty (z widocznym łącznikiem) i zamek ukryty (z niewidocznym łącznikiem).

W płytach dachowych z garbami (płytach z rdzeniem PUR i PIR) dominuje połączenie na tzw. zakładkę, a w płytach z rdzeniem ze styropianu – połączenie na listwę U, rąbek stojący z niewidocznym łącznikiem i na zakładkę. Podobne rozwiązania mają płyty z rdzeniem z wełny mineralnej.

Informacje, które należy uwzględnić przy wyborze

Decyzja o wyborze określonej płyty warstwowej zależy w głównej mierze od inwestora i architekta i powinna być podejmowana z uwzględnieniem obowiązujących przepisów budowlanych odnoszących się do projektowanego/budowanego budynku.

W specyfikacjach płyt podawanych przez producentów należy zwrócić szczególną uwagę na następujące informacje:

- rodzaj rdzenia,

- grubość płyty – wynosi od 40 mm do nawet 300 mm, w zależności od rodzaju rdzenia i przeznaczenia płyt,

- szerokość modularną i całkowitą,

- długość minimalną i maksymalną,

- grubość okładziny zewnętrznej i wewnętrznej,

- grubość ochronnych powłok galwanicznych (ocynku),

- grubość malarskich powłok ochronnych,

- rodzaj profilowania okładziny zewnętrznej i wewnętrznej,

- kolor i rodzaj powłoki okładziny zewnętrznej i wewnętrznej.

Rodzaj rdzenia i grubość płyty wpływają bezpośrednio na parametry podstawowe płyt.

Przy wyborze płyty należy uwzględnić przed wszystkim właściwości:

- cieplne,

- wytrzymałościowe,

- ogniowe,

- akustyczne,

- korozyjne.

Wykonanie obiektu w systemie lekkiej obudowy

W systemach lekkiej obudowy poza płytami warstwowymi znajdują się materiały pomocnicze niezbędne do poprawnego montażu (obróbki blacharskie, elementy złączne itp.). Producenci płyt prezentują w swoich materiałach informacyjnych (na stronach internetowych, w katalogach technicznych, folderach itp.) kompletne systemy obejmujące pełen asortyment produkowanych płyt, obróbek blacharskich oraz pozostałych akcesoriów (łączników, nitów, mas, uszczelek, taśm itp.).

W materiałach informacyjnych producenci płyt podają także zalecenia w zakresie montażu, transportu i składowania płyt oraz rekomendowane rozwiązania techniczne dotyczące mocowania i łączenia płyt w różnych miejscach (węzłach) budynku. Przykładowo może to być połączenie płyty dachowej z płytą ścienną w okapie, płyt dachowych w kalenicy, płyt ściennych w narożniku, mocowanie płyty ściennej lub dachowej do konstrukcji wsporczej itp.

Płyty mocowane są bezpośrednio do konstrukcji wsporczej (stalowej, drewnianej, betonowej). Ich kształt, ciężar itp. umożliwiają szybki i stosunkowo prosty montaż przegrody ściennej w układzie pionowym lub poziomym, sufitu podwieszanego oraz przekrycia dachowego przy różnym nachyleniu połaci dachowej.

Cechą charakterystyczną systemów lekkiej obudowy jest konieczność opracowania szczegółowej specyfikacji obejmującego rodzaj, grubość i długość płyt warstwowych wraz z informacją o okładzinach (profilowaniu, kolorze, powłoce itp.). Wykonane według tej specyfikacji płyty oraz materiały pomocnicze dostarczane są bezpośrednio z zakładu produkcyjnego na plac budowy.

Produkcja w Polsce

Płyty warstwowe zaczęto produkować w naszym kraju w latach 70. Były one wytwarzane w fabryce Metalplast w Obornikach Wlkp., miały rdzeń z poliuretanu i oznaczone były jako PW8. Produkcja płyt z rdzeniem styropianowym rozpoczęła się w Polsce w 1991 r., z rdzeniem z wełny mineralnej – na początku lat 90.

Obecnie płyty warstwowe wytwarzane są w Polsce w ponad 20 zakładach, a łączna ilość produkowanych płyt znacznie przekracza 10 mln metrów kwadratowych rocznie.

Ze względu na funkcjonujący obecnie system sprawozdawczy GUS brak jest dokładnych danych dotyczących wielkości produkcji płyt. W tym roku ma to ulec zmianie i będzie możliwe otrzymanie dokładnych danych w tym zakresie.

Udział w rynku płyt z poszczególnymi rodzajami rdzenia jest obecnie oceniany następująco:

- płyty z rdzeniem poliuretanowym – ok. 50%,

- płyty z rdzeniem styropianowym – ok. 45%,

- płyty z rdzeniem z wełny mineralnej – ok. 5%.

Dopuszczenie do obrotu

Podstawą wprowadzenia płyt warstwowych na polski rynek budowlany jest deklaracja zgodności producenta z normą PN-EN 14509:2010 – „Samonośne izolacyjno-kostrukcyjne płyty warstwowe z dwustronną okładziną metalową. Wyroby fabryczne. Specyfikacje” (tzw. znakowanie CE) lub z obowiązującą aprobatą techniczną (znak budowlany B).