Składowe systemów lekkiej obudowy z płyt warstwowych

Składowe systemów lekkiej obudowy z płyt warstwowych | Components of lightweight sandwich panel sheathing systems

Płyta warstwowa jest złożonym wyrobem budowlanym. Składają się na nią dwie zewnętrzne okładziny metalowe, odseparowane wklejonym między nimi rdzeniem pełniącym funkcję izolacyjną. Wyjątkiem są płyty warstwowe z jedną okładziną stosowane w systemach suchych ociepleń elewacji i jako płyty sufitowe do wygłuszeń akustycznych (tzw. podsufitki).

Zobacz także

M.B. Market Ltd. Sp. z o.o. Czy piana poliuretanowa jest palna?

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

Ultrapur Sp. z o.o. Pianka poliuretanowa a szczelność budynku

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który...

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który określa właściwości izolacyjne materiału. Jednocześnie jest współczynnikiem wysoce niedoskonałym – określa, jak dany materiał może opierać się utracie ciepła poprzez przewodzenie.

Rockwool Polska Termomodernizacja domu – na czym polega i jak ją zaplanować?

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw...

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw należy docieplić ściany i dach, aby ograniczyć zużycie energii, a dopiero potem zmodernizować system grzewczy. Dzięki kompleksowej termomodernizacji domu prawidłowo wykonanej znacznie zmniejszysz koszty utrzymania budynku.

ABSTRAKT |

|---|

|

W artykule omówiono części składowe systemów lekkiej obudowy. Opisano budowę płyty warstwowej oraz akcesoria uzupełniające. |

|

The article discusses the components of lightweight sheathing systems. It also describes the structure of a sandwich panel and presents supplementary accessories. |

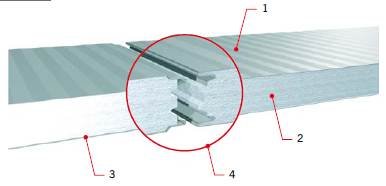

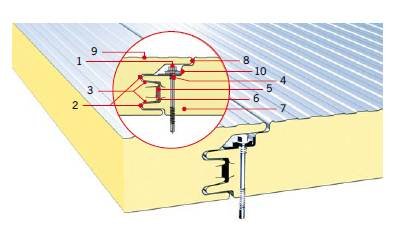

Płyta warstwowa (rys. 1) w przekroju przypomina złożoną kromkę chleba, którą w języku angielskim określa się terminem „sandwich”. W nomenklaturze międzynarodowej funkcjonuje więc określenie „sandwich panel”, które w języku polskim ma odpowiednik „płyta typu sandwich”.

Budowa płyty

Okładziny powinny być połączone z rdzeniem na całej powierzchni. Sztywność każdej z warstw z osobna jest ograniczona i dlatego żadna z nich nie może przenosić obciążeń, jednak wszystkie warstwy w złożonej konstrukcji dzięki trwałemu zespoleniu rdzenia z okładzinami uzyskują wysokie właściwości mechaniczne i korzystną izolacyjność termiczną.

Okładziny przejmują naprężenia normalne, natomiast rdzeń, w całości lub częściowo, siły poprzeczne i wynikające z nich naprężenia styczne. Dodatkowo rdzeń utrzymuje odstęp między okładzinami i zabezpiecza je przed miejscową utratą stateczności. Parametry przenoszonych przez płyty obciążeń są zindywidualizowane i zależą od ich uwarunkowań konstrukcyjnych.

Trwałe sklejenie zewnętrznych okładzin z rdzeniem izolacyjnym dodatkowo zwiększa wytrzymałość płyty (zmniejsza się w ten sposób ryzyko wystąpienia zniekształceń/zwichrowań powierzchni okładzin). Pomiędzy okładzinami a rdzeniem wymagane jest zapewnienie mocnego połączenia, a materiał rdzenia musi mieć odpowiednią sprężystość.

Norma PN-EN 14509:2013-12 [1] wymaga, aby tego rodzaju wyroby charakteryzowały się odpowiednią wytrzymałością na obciążenia przyjmowane w projektowaniu, które wynikają z oddziaływania rozmaitych czynników. Jest to wytrzymałość mechaniczna na obciążenia ciężarem własnym, naprężenia ściskające, rozciągające, ścinające, od zalegającego śniegu, parcia i ssania wiatru, wpływ zmiennych temperatur, wilgoci, zacinającego deszczu, gradientu ciśnienia powietrza, obciążenia użytkowe związane np. z dostępnością dachu lub sufitu.

W normie wymaga się również od płyt warstwowych wytrzymałości użytkowej wynikającej z nieprzepuszczalności powietrza i pary wodnej, zachowania wskaźników pochłaniania dźwięków oraz odpowiedniej odporności na ogień. Wymagania mogą dotyczyć (i dotyczą) obciążeń o charakterze stałym i zmiennym, w tym przekładających się na efekty długotrwałe. W większości wypadków należy je uwzględniać indywidualnie i/lub w połączeniu.

Należy tak dobierać wartości współczynników zakładanych obciążeń, aby obciążenia podczas użytkowania obiektu ani oddzielnie, ani łącznie nie wpływały negatywnie na właściwości eksploatacyjne wyrobu. Warto zauważyć, że ten warunek dotyczy wszystkich warstw składających się na wyrób, w tym także spoiny klejowej łączącej rdzeń z okładzinami.

W odniesieniu do wymagań konstrukcyjnych płyta warstwowa może być traktowana jako samonośna tylko wtedy, jeśli jest zdolna do przeniesienia ciężaru własnego (dzięki zastosowanym materiałom i kształtowi) oraz – w wypadku płyt zamocowanych do podpór konstrukcyjnych – do przeniesienia na konstrukcję nośną działających obciążeń (np. śniegu, wiatru, wewnętrznego ciśnienia powietrza).

Kształt, konstrukcja i wymiary płyty warstwowej muszą być zgodne z dokumentacją techniczną producenta. Powierzchnie zewnętrzne okładzin powinny zachowywać jednolitą barwę.

Okładziny

Producenci płyt warstwowych zgodnie z wymaganiami procedur jakości przestrzegają odpowiednich zaleceń normowych dotyczących jakości blach wykorzystywanych jako okładziny oraz stosowania wielowarstwowych powłok pasywacyjnych1.

W kartach technicznych płyt warstwowych podawane są wspólne dla okładzin lub – jeśli okładziny gatunkowo się różnią – odrębnie dla każdej z nich takie dane, jak gatunek metalu oraz grubości płyt wraz wartościami tolerancji zgodnymi ze specjalnymi lub typowymi tolerancjami opisanymi w odpowiednich normach.

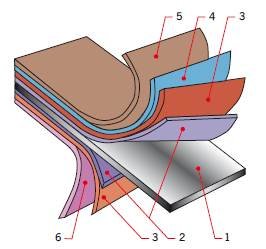

Ze względu na skuteczność w eksploatacji najczęściej stosowane są blachy stalowe zabezpieczane przed korozją w procesach cynkowania ogniowego. W ten sposób zapewnia się podwójną ochronę stali: pasywną, bo utleniająca się warstwa cynku pasywnie zabezpiecza ją przed destrukcyjnymi czynnikami zewnętrznymi (na powierzchni stali tworzy się samoochronna, antykorozyjna warstwa ZnO), oraz aktywną, bo przy powierzchniowych mikrozniszczeniach ochronnych powłok cynkowych samoistnie tworzy się warstwa ochronna spowalniająca procesy korozji stali (korodująca warstwa cynku stanowi ochronę katodową) (rys. 2).

Aby zapewnić wymaganą odporność płyt na korozję, zgodnie z zaleceniami zeszytu 9 „Lekka obudowa z płyt warstwowych” Instrukcji ITB nr 434/2008 [2], do wykonania okładzin stosuje się arkusze blachy przywołane w normie PN‑EN 14509:2013-12 [1], spełniające warunki zgodne ze wskazanymi w niej normami. Są to blachy:

- stalowe z powłokami metalicznymi w zakresie zróżnicowanego podziału grubości powłok na stronach blachy,

- stalowe z powłokami metalicznymi jak wyżej i powlekanymi powłokami organicznymi,

- stalowe z powłokami metalicznymi jak wyżej oraz powłoką wielowarstwową,

- stalowe odporne na korozję,

- aluminiowe z powłokami organicznymi,

- miedziane.

Powierzchnie blach pokrywa się końcowymi powłokami ochronnymi, co sprawia, że są odporne na destrukcyjne wpływy środowiskowe, takie jak promieniowanie UV, woda i wilgoć, wahania temperatur i nagłych skoków termicznych, gazy atmosferyczne, oddziaływanie drobnoustrojów, kontakt z ogniem otwartym, odporność na dopuszczalne wartości udarności, siły tarcia piasku i kurzu. Najczęściej do tego celu korzysta się z powłok typu:

- plastisol – powłoki uzyskiwane ze zmiękczonego PVC odznaczającego się świetną odpornością na korozję, znakomitą podatnością na formowanie oraz wysoką odpornością na uszkodzenia mechaniczne,

- poliester – powłoki o powierzchniach połyskujących lub matowych, odznaczające się wysoką odpornością korozyjną, odporne na zmiany temperatury i działanie czynników atmosferycznych,

- pural – powłoki na bazie poliuretanu, wysoce odporne na ścieranie powodowane przez śnieg i lód, odporne na wpływ UV i gazów atmosferycznych,

- PVDF – polimeryczne powłoki z polifluorku winylidenu modyfikowane akrylem, które charakteryzują się bardzo dobrą odpornością na korozję, płowienie oraz uszkodzenia mechaniczne pochodzenia udarowego oraz ścieralność pod wpływem tarcia piasku i kurzu, nadające się szczególnie do pokrywania zewnętrznych, elewacyjnych i dachowych okładzin płyt warstwowych,

- PVC (F) „food safe” – specjalne powłoki o zwiększonej twardości, do zastosowań w obiektach przemysłu spożywczego i w chłodniach, łatwo zmywalne i odporne na działanie większości środków myjących,

- colorcoat – trwałość takich powłok może sięgać nawet 40 lat i wynikać z zastosowania odpowiednich warstw metalicznych, wysokiej jakości obróbki wstępnej blach, powłok podkładowych i powłok dekoracyjnych; wykorzystana jest tu unikalna warstwa powłoki metalicznej, którą stanowi specjalny stop cynku z aluminium (95:5), co zapewnia wysoki stopień ochrony okładziny przed korozją nawet na krawędziach ciętych),

- aluzynk – specjalne bezchromowe powłoki metaliczne nakładane ogniowo w procesie ciągłym, zabezpieczane dodatkowo specjalnymi cienkimi powłokami organicznymi neutralnymi dla środowiska; całość spełnia wymogi UE; charakteryzują je m.in.: wysoka odporność na podwyższone temperatury, korozję, bardzo dobre właściwości odbijania ciepła i światła oraz odporność na ścieranie,

- myriamax – strukturyzowane kolorystyczne powłoki grubowarstwowe – ocynkowana stal pokryta 50 µm powłokami farb składającymi się z odpowiednio grubego podkładu i poliuretanowego lakieru wykończeniowego zawierającego drobinki poliamidów; świetna ochrona przed korozją, duża odporność na promieniowanie UV, ścieranie, tarcie i zarysowania, dobre kształtowanie (giętkość i możliwość profilowania przy niskich temperaturach), właściwości antyelektrostatyczne (odpychające brud),

- Microban – specjalne powłoki antybakteryjne.

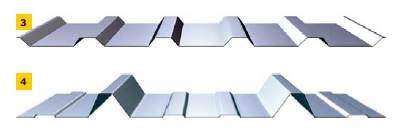

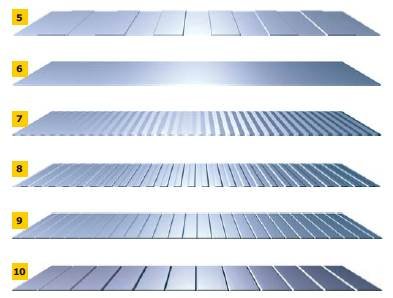

Okładziny w stosunku do ciężaru własnego i dopuszczalnych obciążeń użytkowych mają odpowiednio dużą wytrzymałość i sztywność, które dodatkowo zwiększane są na liniach produkcyjnych przez profilowanie blach (rozwinięcia powierzchni blachy przylegającej do płaszczyzny).

Nadana wysokość profilu decyduje o cechach wytrzymałościowych. Wyższy skok zwiększa sztywność blachy. Cecha ta jest szczególnie istotna przy samonośnych płytach dachowych, od których wymaga się zachowania zwiększonej sztywności (zdolności do przeniesienia ciężaru własnego oraz przeniesienia działających obciążeń (np. śniegu, wiatru, wewnętrznego ciśnienia powietrza) na konstrukcję nośną).

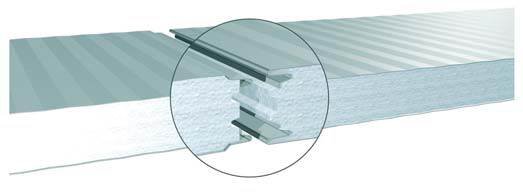

Odpowiednio wyprofilowane elementy krawędzi wzdłużnych płyt tworzą zaprojektowany dla danego systemu zamek, który umożliwia wsunięcie obrzeża sąsiadujących ze sobą okładzin w uformowane gniazda. Zapewnia on w ten sposób skuteczne łączenie ze sobą płyt lub płyt z innymi składnikami systemu lekkiej obudowy.

W zależności od potrzeb i wyboru projektu najczęściej sięga się po płyty warstwowe, których oprofilowanie okładzin zewnętrznych może być: gładkie, trapezoidalne, faliste, rowkowane, liniowane, mikroprofilowane itp. (rys. 3–10).

Producenci zwracają uwagę na właściwości termofizyczne barw. Ciemne okładziny mają tendencję do łatwiejszego nagrzewania się i rozszerzania termicznego niż jasne lub białe. Z tego powodu przy ciemnych okładzinach producenci powłok chroniących tak dobierają ich składniki, by przy zmianach temperatur zachowały elastyczność (przede wszystkim nie pękały).

Okładziny, a dokładniej: ich profilowanie, rodzaj i barwa lakieru oraz profil krawędzi zamka decydują o estetyce płyt warstwowych.

Rdzeń

Rdzeń stanowi centralną część płyty warstwowej i łączony jest z okładzinami na linii produkcyjnej. Nadaje on wyrobowi określone właściwości termoizolacyjne i mechaniczne. Może być wykonany z następujących materiałów termoizolacyjnych:

- wełny mineralnej skalnej lub szklanej (MW), znajdującej się między okładzinami w postaci płyt lub bloczków o układzie lamelowym (włókna zorientowane prostopadle do okładzin);

- polistyren ekspandowany (EPS) i ekstrudowany (XPS) – oba materiały występują między okładzinami w formie płyt lub bloczków;

- pianki poliuretanowe (PUR) oraz poliuretanowo-izocyjanurowe (PIR);

- pianki fenolowe (PF);

- szkło piankowe (CS).

Rdzenie typu MW, EPS, XPS i CS łączone są z okładzinami na linii produkcyjnej metodą ciągłą za pomocą niekorodujących poliuretanowych klejów kontaktowych, a ze sobą w fazie produkcji z poszczególnych modułów. By wyeliminować ryzyko pojawienia się mostków cieplnych na połączeniach takich modułów, w nowoczesnych rozwiązaniach stosuje się płyty termoizolacyjne z odpowiednio frezowanymi brzegami (np. zakończeniami typu pióro–wpust).

Rdzenie typu PUR, PIR oraz PF klejone są z okładzinami polimerycznie (najczęściej wykonuje się natrysk kleju na przesuwające się odpowiednio odtłuszczone i odelektryzowane profile blachy, następnie natryskiwane są piany termoizolacyjne, które – wchodząc w reakcje z klejem i trwale wiążąc się z okładzinami – zachowują strukturalną ciągłość).

Rodzaj rdzenia, jego gęstość i grubość stanowią o parametrach izolacyjności cieplnej oraz izolacyjności akustycznej płyty. Są to podstawowe informacje potrzebne do celów projektowych przy określaniu izolacyjności cieplnej i akustycznej przegrody.

Rodzaj rdzenia ma wpływ również na klasy odporności ogniowej płyt warstwowych wbudowanych w obiekcie. Płyty warstwowe z rdzeniem z MW o wysokiej gęstości mają bardzo dobre właściwości akustyczne oraz wysoką odporność ogniową.

Rdzeń PUR/PIR w płytach warstwowych podczas pożaru utwardza się i tworzy trudnopalną warstwę zwęgliny, co wynika z właściwości ablacyjnych i intumenscencyjnych poliuretanu. Głębokość zwęglania stopniowo rośnie wraz z czasem działania źródła ognia. Proces zatrzymuje się, gdy ogień zgaśnie lub źródło ognia wygaśnie. Rdzeń styropianowy przejawia najmniejszą odporność na ogień.

Płyty warstwowe z rdzeniem z EPS‑u i XPS-u mogą być stosowane w temperaturach użytkowych nieprzekraczających +80ºC. Płyty warstwowe z rdzeniem z MW, PUR/PIR, PF i CG wytrzymują wyższe temperatury.

Rdzeń ze sztywnego PUR-u/PIR-u charakteryzuje się jedną z najniższych wśród materiałów termoizolacyjnych wartością współczynnika przewodzenia ciepła λ. Wysoka izolacyjność cieplna takiego rdzenia przekłada się na minimalizację jego grubości wymaganej do uzyskania pożądanej charakterystyki cieplnej przegrody, a zatem obniża wagę płyty.

Krawędzie wzdłużne i poprzeczne

Płyty warstwowe mają kształt prostokąta. Ich szerokości określane są umownie czołem płyty oraz końcem płyty, a długości – jej powierzchnią boczną, której krawędzie na stykach dosuwanych płyt tworzą zamek. Przy płytach warstwowych ściennych można też spotkać się z innymi określeniami długości, np. profilami łączącymi, mocowaniami, a przy płytach warstwowych dachowych – z zakładkami.

Z punktu widzenia wagi rozwiązań technicznych, które analizuje się w ramach charakterystyki płyty warstwowej, szczególnie istotne są zakończenia długości płyt. Zamki/zakładki płyt profilowanych są wykonane fabrycznie i względem siebie asymetryczne. Jest to przemyślany szczegół konstrukcyjny, który przy montażu pozwala uzyskiwać wysoką szczelność na połączeniu płyt.

Odbywa się to w sposób następujący: odpowiednio ukształtowane i wyprofilowane elementy na okładzinie zewnętrznej dosuwanej płyty pozwalają na bezproblemowe wsuwanie obrzeża jej okładziny w uformowane gniazda obrzeży płyty dosuniętej. Dzięki temu powierzchnia jest jednolita na całej długości obiektu, ryzyko powstawania w tych miejscach mostków termicznych i akustycznych zostaje znacząco zredukowane oraz zapewniona jest wodoszczelność czy gazoszczelność połączenia (rys. 11).

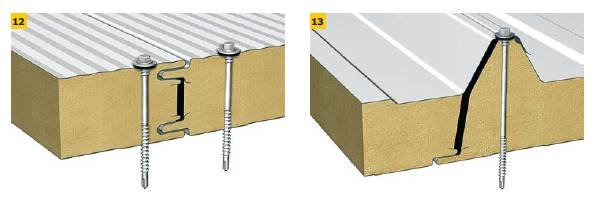

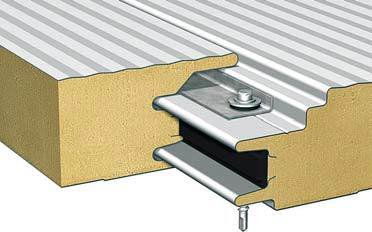

Na płytach ściennych stosowane są dodatkowe rozwiązania konstrukcyjne takich krawędzi związane z montażem:

- widoczne – łączniki mocujące obie okładziny po zamocowaniu pozostają widoczne (rys. 12–13),

- niewidoczne – odpowiednio wyprofilowane obrzeże dosuwanej płyty przysłania łącznik mocujący umiejscowiony na płycie dosuniętej (rys. 14).

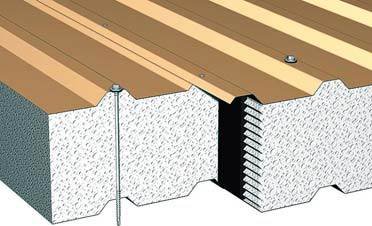

Na płytach dachowych zakładkę tworzy podcięty na wysokości karbu trapez („fala”) (rys. 15). Płyty łączone są wówczas na zakład idący w kierunku spadku dachu. Rdzeń płyty znajdujący się na czole/końcu płyty pod miejscem łączenia jest wówczas usuwany. Istnieją też gotowe rozwiązania z usuniętym w takim miejscu rdzeniem.

Podobne jak na płytach dachowych podcięcia na zakład mogą być wykonywane na płytach ściennych, przy czym z uwagi na obowiązek zapewnienia wodoszczelności trzeba pamiętać o stosowaniu odpowiednich rozwiązań uszczelniających złącza.

Akcesoria uzupełniające

Obróbki blacharskie

Obróbki blacharskie stanowią niezbędne składowe systemów budownictwa z płyt warstwowych. Wykorzystuje się je w pracach wykończeniowych obiektów budowlanych. Materiał (blacha płaska) użyty do ich wykonania musi mieć krajową deklarację zgodności, stwierdzającą, że jest zgodny ze specyfikacją techniczną rozumianą jako „polska norma wyrobu, niemająca statusu normy wycofanej, lub aprobata techniczna”.

W dokumencie tym deklarowane są jego cechy techniczne: grubości powłok ochronnych i kategorie korozyjności atmosfery w zależności od rodzaju powłoki.

Obróbki blacharskie charakteryzują się dużym zróżnicowaniem funkcji, które wynikają ze specyfiki obiektu (zastosowanych w nim rozwiązań architektonicznych). Wykorzystywane są do wykończeń przegród ściennych i dachowych zarówno na zewnątrz, jak i wewnątrz obiektów. Ich zastosowanie umożliwia m.in.:

- zamknięcie określonych stref łączeń, styków i załamań sąsiadujących ze sobą płyt w trudnych miejscach, takich jak naroża ścienne czy połączenia płyt z pozostałymi elementami konstrukcyjnymi budynku (np. stolarką otworową),

- ochronę takich stref przed czynnikami destrukcyjnymi (głównie wodą i wilgocią),

- maskowanie łączeń płyt, co nadaje konstrukcji walor estetyczny,

- wzmacnianie konstrukcji dzięki wykonaniu konstrukcji wsporczych (podkonstrukcji), do których mocowane są elementy techniczne.

Funkcje obróbek blacharskich zależą również od usytuowania płyt w konstrukcji budynku. I tak np. w płytach dachowych mają za zadanie:

- odprowadzać wody opadowe z miejsc, w których dachowe płyty warstwowe tworzą charakterystyczne układy konstrukcyjne obiektu (kalenice, połacie, okapy),

- wykluczać przecieki wody i przenikanie wilgoci w strefach styku płyt warstwowych z innymi konstrukcjami (np. naświetlami pasmowymi, oknami dachowymi, systemami rynnowymi, elementami rozszczelniająco-wentylacyjnymi),

- służyć do montażu systemów bezpieczeństwa dachowego (zapór przeciwśniegowych),

- ułatwiać wykonanie konstrukcji wsporczych, do których mocowane są systemy orynnowania, instalacje odgromowe,

- stanowić podkonstrukcje (np. listwy kalenicowe, na które nachodzą właściwe obróbki kalenicowe zamykające strefę).

W odniesieniu do płyt ściennych obróbki blacharskie mogą:

- łączyć sąsiadujące płyty w narożach/zakolach ścian (profile konstrukcyjne),

- wykańczać strefy łączenia płyt z cokołem (podwaliną),

- zamykać strefy łączeń płyt ze stolarką okienno-drzwiową (okapniki nadokienne/naddrzwiowe, parapety).

W komorach chłodni/mroźni obróbki:

- zamykają strefy łączeń płyt w narożach, cokołach,

- stanowią elementy wykańczające łączenia płyt w strefach zamontowanych instalacji technicznych,

- zamykają strefy łączeń płyt z systemami drzwiowymi,

- zamykają strefy łączeń ścian warstwowych z systemami ścian wykonanych w innych technologiach (jeśli jest taka konieczność).

Łączniki

Płyty warstwowe można łączyć ze sobą oraz innymi materiałami budowlanymi tylko metodami mechanicznymi. Do tego celu – oprócz tzw. zamków – wykorzystywane są łączniki. Ich rodzaje dobierane są w zależności od rozwiązania, zgodnego z projektem technicznym.

Biorąc pod uwagę funkcję łączników w konstrukcji, wyróżnia się:

- łączniki główne, służące do mocowania płyt warstwowych do konstrukcji budynku (są to zwykle konstrukcyjne łączniki przelotowe przenoszące obciążenia mechaniczne),

- łączniki dodatkowe, przeznaczone do mocowania okładzin na złączach bocznych płyt, obróbek blacharskich itp. (najczęściej są to blachowkręty i nity).

Z uwagi na sposób mocowania łączniki można podzielić na dwie grupy:

- łączniki przelotowe – bardzo popularne w stosowaniu, co wynika ze względów ekonomicznych i wytrzymałościowych. Ich wykorzystanie przy montażu umożliwia szybkie i trwałe zamocowanie płyt do podłoża. W standardowych warunkach użytkowania ich niewielkie średnice (grubości) trzpieni wkrętów oraz wielkości łbów znacznie redukują występowanie zjawiska wykraplania pary wodnej na łbach łączników w widocznych miejscach zamocowań dzięki dużej powierzchni napływu ciepła na konstrukcję wsporczą. Podobnie jak w przypadku łączników śrubowych to zjawisko można ograniczyć dzięki zastosowaniu osłon termoizolacyjnych (kapturków);

- łączniki mocujące za jedną okładzinę – zwykle eliminują możliwość powstawania mostków termicznych, jednak ich stosowanie ograniczone jest względami konstrukcyjnymi płyty. Przeznaczone są tylko do takich stref montażu, gdzie nie jest wymagane przenoszenie znacznych obciążeń (sił zginających).

Ze względu na rodzaj podłoża, do którego mocowane są płyty warstwowe, stosuje się łączniki przeznaczone do montażu płyt z podłożem metalowym, drewnianym i murowym/betonowym. Różnią się one między sobą konstrukcyjnie, np. rodzajem gwintu, jego zakończeniem, doborem materiału.

W powszechnym użyciu znajdują się:

- łączniki systemowe – dopasowane do określonego rodzaju płyt i rozwiązania producenta;

- łączniki śrubowe – typowe śruby o różnej długości, zwykle M8 i M10, sytuowane w styku lub przelotowo przez płytę (główną wadą ich zastosowania jest możliwość występowania mostka termicznego; aby go uniknąć, łeb śruby przykrywa się izolacją termiczną);

- łączniki tworzywowe – nagwintowane tulejki2 z wkręcanymi z obydwu stron śrubami, pozwalające uniknąć mostków termicznych (ich wadą jest – przy nieosiowym przekazywaniu siły – ryzyko pęknięcia korpusu);

- łączniki mocujące za jedną okładzinę (np. śruby typu „Molly”) – zaopatrzone w tzw. skrzydełko, które przy mocowaniu elementów ulega rozprężaniu i chwyta element za jedną okładzinę. W tym rozwiązaniu istotny jest odpowiedni dobór długości nierozciętej części tulejki łącznika; liczba stosowanych łączników uzależniona jest od zakresu stosowania płyt (rozstawienia podpór);

- wkręty samogwintujące i samowiercące – łączniki przelotowe o grubości i długości dobranej do rozwiązania przyjętego w projekcie, zależnej od grubości mocowanego elementu; końcówki takich wkrętów zakończone są zwykle wiertłem, a gdy go nie ma, nawierca się otwór pilotujący. W komplecie łącznika znajduje się podkładka, uszczelka i kapturek osłonowy. Istotną kwestią przy ich stosowaniu jest poprawne wkręcenie (czyli takie, które nie powoduje wgniotu okładziny). Wkręty samogwintujące stosowane są przy połączeniach detalu płyty z podłożem metalowym.

Montaż musi być poprzedzony nawierceniem w podłożu otworu technologicznego (o średnicy mniejszej niż średnica łącznika), który następnie nagwintowuje się końcówką wprowadzanego do niego łącznika. Właściwy gwint łącznika zapewnia trwałe zamocowanie płyty do podłoża. Wkręty samowiercące stosowane są przy montażu płyt do podłoży drewnianych i metalowych – niekoniecznie wymagają uprzedniego nawiercania otworów technologicznych:

- kaloty (kapturki mocujące) – rodzaje obejm zwiększające powierzchnię docisku łączonej strefy do podłoża;

- nity – elementy montażowe zapewniające trwałe połączenia okładzin przy zastosowaniu technik nitowania (głównie tzw. nity zrywalne).

Uszczelnienia

W systemach obudowy z płyt warstwowych uszczelnienia stanowią nieodzowny wymóg technologiczny. Chronią one budynek przed wpływami czynników atmosferycznych, mają wpływ na parametry mikroklimatu w budynku oraz rzutują na trwałość lekkiej obudowy.

Ich główne funkcje dotyczą zapewnienia wodoszczelności przegród, zachowania jednolitych parametrów ich izolacyjności termicznej i akustycznej, kompensowania ruchów dylatacyjnych, wypełniania pustych przestrzeni międzypłytowych (wzmacnianie konstrukcji), eliminacji szczelin, w których gromadziłby się brud i kurz, zbierałaby się woda. Przy ich montażu wymagane jest zachowanie:

- czystości technologicznej na powierzchniach płyt (muszą być suche, bez kurzu, tłuszczu i zanieczyszczeń),

- wskazanych w instrukcjach zakresów temperatur stosowania.

W instrukcjach montażowych podawane są też informacje o przeciwskazaniach do stosowania niektórych rodzajów uszczelnień.

Asortyment materiałów uszczelniających stanowią zazwyczaj:

- taśmy ze spienionego polietylenu sieciowanego PE – do zastosowań tam, gdzie nie są wystawiane na bezpośrednie działanie promieniowania UV i nie występuje wymóg sprężystości. Wykorzystywane są zwykle w celu uszczelnienia przed kurzem, wiatrem, hałasem, przenikaniem ciepła oraz w funkcji izolatorów elektrycznych;

- taśmy spienione z PVC – odporne na działanie promieniowania UV, przeznaczone do uszczelnień przed kurzem, wiatrem, wilgocią, hałasem, drganiami, przenikaniem ciepła. Ze względu na dużą sprężystość (materiał powraca do stanu pierwotnego) mogą być stosowane do uszczelnień połączeń narażonych na ugięcia i ściskanie (np. szczelin dylatacyjnych);

- taśmy poliuretanowe PU rozprężne – o dużej sprężystości, odporne na działanie promieniowania UV, przeznaczone na uszczelnienie przed kurzem, wiatrem, wilgocią, hałasem, drganiami, przenikaniem ciepła. Takie taśmy po rozwinięciu z rolki rozszerzają się kilkakrotnie i wypełniają uszczelniane przestrzenie tak, że dokładnie przylegają do granicznych powierzchni. Można je stosować na złączach podlegających kurczeniu się. W niższych temperaturach proces ich rozszerzalności przebiega wolniej;

- taśmy poliuretanowe PU elastyczne (samoprzylepne i nieprzylepne) – do uszczelnień przed kurzem, wiatrem, wilgocią, padającym deszczem, hałasem, drganiami, przenikaniem ciepła; mają klasę reakcji na ogień E; charakteryzują się doskonałą rozszerzalnością i ściśliwością do 50%;

- taśmy butylowe – do uszczelniania złączy i styków paroszczelnych i wodoszczelnych. Z racji słabej odporności na działanie promieniowania UV nie są zalecane do stosowania przy niskich i bardzo wysokich temperaturach. Są też słabo odporne na powtarzające się naprężenia mechaniczne;

- uszczelniacze silikonowe – do uszczelniania okien i drzwi od strony zewnętrznej, złączy płyt, parapetów, obróbek blacharskich;

- kleje uszczelniające – do aplikacji wewnątrz i na zewnątrz obiektów, szczególnie na takich powierzchniach, jak: nieosłonięta blacha metalowa, zagruntowane i pomalowane aluminium, stale specjalne, żywice chemoutwardzalne, włókno szklane, zbrojone tworzywo sztuczne, twarde PVC, drewno, szkło itp.;

- pianki poliuretanowe montażowo-uszczelniające (w puszkach) – do wypełnień wiatroszczelnych, dźwiękoszczelnych, izolacji termicznej, wypełnień otworów, zastosowań przy uszczelnianiu szczelin w ościeżach drzwiowych i okiennych;

- materiały uszczelniające nakładane pistoletem – tego rodzaju materiały są najczęściej stosowane do wypełniania szczelin oraz styków elementów obudowy, a także uszczelniania elementów łączonych na zakład – uszczelnienia dookoła okien i drzwi, złączy rynien itp.;

- gotowe wypełnienia profili płyt – stosowane w miejscach połączeń profilowanych płyt warstwowych (zazwyczaj trapezowych) stykających się pod różnym kątem, gdzie dodatkowo nachodzą obróbki blacharskie. W takich „trudnych” technicznie strefach połączeń pojawiają się szczeliny, które należy zlikwidować, aby zapobiec penetracji destrukcyjnych czynników atmosferycznych do wnętrza płyt i dalej do budynku (np. wiatru, kurzu, wody) oraz przeciwdziałać zagnieżdżaniu się owadów i ptaków w utworzonych zakamarkach. Wypełnienia profili płyt docinane są pod wymiar szczelin przy uwzględnieniu występujących kształtów profili okładzin płyt. Wypełnieniami takimi klinuje się puste przestrzenie między płytami na narożach i kalenicy dachu oraz przy ścianie szczytowej budynku. Elementy takie najczęściej dostarczone są na plac budowy w nieznacznie większych wymiarach, co pozwala ściśle je dopasować do wielkości i kształtu szczelin. Po lekkim ściśnięciu płytą i obróbką blacharską wypełnienia takie są unieruchomione. Stosowane są także ich wersje dostarczane fabrycznie z uformowaną taśmą żywiczną, która nakładana przy montażu między klinowane okładziny dodatkowo uszczelnia takie strefy i wspomaga skuteczność zamocowania wypełnienia profilu.

Literatura

- PN-EN 14509:2013-12, „Samonośne płyty warstwowe z dwustronną okładziną metalową. Wyroby fabryczne. Specyfikacje”.

- Warunki techniczne wykonania i odbioru robót budowlanych”, część A: „Roboty ziemne i konstrukcyjne”, Seria ITB „Instrukcje, Wytyczne, Poradniki” nr 434/2008, zeszyt 9: „Lekka obudowa z płyt warstwowych”, ITB, Warszawa 2008.

- PN-EN ISO 12944-2:200,1 „Farby i lakiery. Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich. Część 2: Klasyfikacja środowisk”.

1 Najczęściej spotykane kategorie korozyjności według normy PN-EN ISO 12944‑2:2001 [3]: C1 – (bardzo mała; redukcja warstwy ochronnej mm < 0,1) powinny ją spełniać powłoki okładzin wewnętrznych płyt warstwowych (środowisko wewnątrz obiektu – ogrzewane budynki mieszkalne i użyteczności publicznej charakteryzujące się czystą atmosferą); C2 – (mała; mm > 0,1 do 0,7) powłoki okładzin zewnętrznych płyt w środowiskach o małym stopniu zanieczyszczenia (głównie tereny słabo zurbanizowane i wiejskie) oraz okładziny wewnętrzne płyt w budynkach nieogrzewanych, gdzie występuje kondensacja wilgoci (magazyny, hale sportowe, pływalnie kryte); C3 – (średnia; mm > 0,7 do 2,1) powłoki okładzin zewnętrznych wystawionych na działanie atmosfery miejskiej i przemysłowej, a także niektórych stref nadmorskich o niewielkim zasoleniu oraz powłoki okładzin wewnętrznych obiektów produkcyjnych o dużej wilgotności i zwiększonym zanieczyszczeniu powietrza (zakłady spożywcze, pralnie, browary, mleczarnie).

2 Przykłady potocznych nazw: tulejki bakelitowe, rezokardowe, tekstolitowe, rezoteksowe, nowoteksowe (źródło: ZTS Izo‑Erg SA).