Izolacyjność cieplna wysokoprężnej pianki poliuretanowej w aerozolu

Cz. 1. Właściwości i zastosowanie pianek poliuretanowych

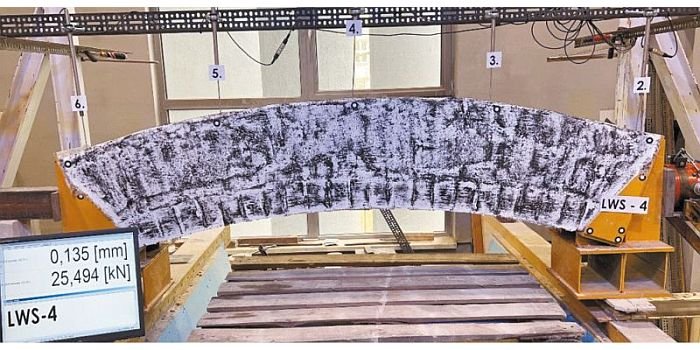

Archiwum autora

Wciąż trwają poszukiwania materiałów termoizolacyjnych o jak największej skuteczności, niskim koszcie wytwarzania, dużej dostępności, odporności na czynniki zewnętrzne oraz małej uciążliwości dla środowiska. Takie cechy przypisuje się tworzywom polimerowym, m.in. piankom poliuretanowym.

Zobacz także

Fiberglass Fabrics sp. z o.o. Tynki i farby w dużych inwestycjach budowlanych

Przy projektowaniu i realizacji dużych inwestycji, takich jak osiedla mieszkaniowe, biurowce czy obiekty użyteczności publicznej, kluczowe znaczenie ma wybór odpowiednich materiałów wykończeniowych. Nie...

Przy projektowaniu i realizacji dużych inwestycji, takich jak osiedla mieszkaniowe, biurowce czy obiekty użyteczności publicznej, kluczowe znaczenie ma wybór odpowiednich materiałów wykończeniowych. Nie do przecenienia jest rola tynków i farb, które wpływają na wygląd budynków, a także na ich trwałość i komfort użytkowania.

Connector.pl Nowoczesne piany poliuretanowe – szczelne i trwałe ocieplenie budynku

Firma Connector.pl to największy polski dystrybutor materiałów do produkcji kompozytów, będący liderem na rynku od ponad 30 lat. W swojej ofercie posiadamy szeroką gamę produktów, a wśród nich znakomitej...

Firma Connector.pl to największy polski dystrybutor materiałów do produkcji kompozytów, będący liderem na rynku od ponad 30 lat. W swojej ofercie posiadamy szeroką gamę produktów, a wśród nich znakomitej jakości piany PUR otwarto- i zamkniętokomórkowe.

Czytaj całość »

M.B. Market Ltd. Sp. z o.o. Czy piana poliuretanowa jest palna?

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

Czytaj całość »

ABSTRAKT |

|---|

|

W artykule omówiono izolacyjność cieplną pianek półsztywnych o wysokiej i niskiej prężności w aerozolu na tle pozostałych rodzajów poliuretanów wykorzystywanych w branży budowlanej. Przedstawiono m.in. efekty starzenia się i pionowego formowania pianek. |

Thermal performance of high-pressure one-component foam in spray. Part 1: Properties and application of polyurethane foamsThe article discusses thermal performance of one-component semi-rigid high and low vapour pressure foams (OCF) in spray, compared to other types of polyurethane used in the construction industry. The article also presents such issues as the effects of aging and vertical form of foams. |

Od 1937 r., od kiedy odkryto w Niemczech poliuretan, tworzywo to przeszło kilka generacji. Najpierw opracowano technologię wytwarzania pianek sztywnych (twardych), potem elastycznych, a następnie półsztywnych (w aerozolu).

Do dziś dużym uznaniem cieszą się twarde pianki poliuretanowe PUR oraz ich ulepszona modyfikacja - pianki poliizocyjanurowe PIR. Oba materiały odznaczają się dobrymi własnościami termicznymi w dużym zakresie temperatury:

- od –200°C do +135°C - pianki PUR,

- od –200°C do +200°C - pianki PIR.

Wartość współczynnika przewodzenia ciepła λ40 wynosi odpowiednio średnio 0,026 W/(m·K) oraz 0,024 W/(m·K) [1]. Najkorzystniejsza gęstość pozorna po utwardzeniu pianek sztywnych wynosi zwykle 35-50 kg/m³. Pianki PUR i PIR są lekkie, a także odporne chemicznie i biologicznie. Przenoszą także stosunkowo duże obciążenia mechaniczne.

Ich wadą jest mała izolacyjność akustyczna i słaba odporność na promieniowanie UV. Pianka PIR wykazuje nieco lepsze właściwości izolacyjne, dużo lepszą odporność ogniową (niepalność) i lepszy opór dyfuzyjny niż pianka PUR. Z tego powodu materiał ten stopniowo wypiera sztywne pianki PUR [2].

Inną grupą pianek poliuretanowych są pianki półsztywne (w aerozolu) oraz elastyczne PUF. Te z kolei nie charakteryzują się tak niską wartością współczynnika przewodzenia ciepła jak pianka sztywna, choć również mogą być stosowane jako materiał termoizolacyjny.

Elastyczne pianki poliuretanowe mają podobne właściwości termoizolacyjne jak polistyren ekstrudowany XPS, półsztywne o niskiej rozprężności odpowiadają natomiast polistyrenom ekspandowanym EPS (λD=0,032–0,036 W/(m·K)) [3].

Pianki półsztywne o wysokiej rozprężności charakteryzują się wyższymi wartościami współczynnika przewodzenia ciepła w porównaniu z piankami niskoprężnymi w aerozolu. Obecne na rynku pianki w aerozolu mają gęstością pozorną po utwardzeniu w granicach 18–26 kg/m³.

Zastosowanie pianek montażowych w budownictwie

Pianki poliuretanowe wykorzystywane są w budownictwie na wiele sposobów. Wynika to nie tylko z bardzo dobrych właściwości termoizolacyjnych i innych cech użytkowych, lecz także różnych metod aplikacji.

Pianki PUR mimo zasadniczej wady, jaką jest palność (w tym wydzielanie toksycznych gazów i dymu podczas spalania), są nadal stosowane na dużą skalę. Istnieją również pianki o podwyższonej trudnopalności, np. ognioochronne pianki w aerozolu do uszczelniania drzwi.

Powszechnie stosowanym materiałem uszczelniającym są półsztywne pianki poliuretanowe w aerozolu. Na rynku polskim dostępne są dwa rodzaje takich materiałów: standardowe (wężykowe) oraz pistoletowe. Pianki z aplikatorem wężykowym spotyka się częściej (ich udział to ok. 2/3 sprzedaży pianek w aerozolu na rynku krajowym).

Mają niższą cenę i nie wymagają specjalnego oprzyrządowania do aplikacji [4]. Rozróżnia się ponadto pianki letnie i zimowe (niskotemperaturowe). Różnią się one głównie temperaturą pracy, co wynika ze składu chemicznego. Pianki letnie mają najczęściej zakres temperatury pracy od +5°C do +30°C, zimowe zaś od –10°C do +30°C.

Ze względu na skład chemiczny wyróżnia się pianki jedno- i dwukomponentowe. Pierwsze z nich wymagają wilgoci zawartej w powietrzu w procesie twardnienia. Dlatego przy stosowaniu pianki jednokomponentowej należy pamiętać, że minimalna wilgotność powietrza niezbędna do utwardzenia to 35%, a optymalna 60%.

Przed nałożeniem zaleca się zwilżyć powierzchnię aplikacji i spryskać piankę na etapie twardnienia. Pianki dwukomponentowe utwardzają się w wyniku reakcji chemicznej składników po wymieszaniu, bez udziału wilgoci z otoczenia. Pianki w aerozolu dostępne są w opakowaniach ciśnieniowych o pojemnościach 300 do 750 ml.

W stosunku do objętości aerozolu w pojemniku zwiększają swoją objętość od 30 do 60 razy [5]. Pojemniki ciśnieniowe zawierają oprócz składników stałych i poroforów gaz nośny - najczęściej propan-butan. Pianki jednokomponentowe są piankami montażowo-uszczelniającymi, natomiast dwukomponentowe - typowymi piankami montażowymi [6, 7].

Główne funkcje pianek w aerozolu to: montaż, izolacja, uszczelnienie, wygłuszenie, wypełnienie przestrzeni i klejenie. Zakłada się, że pianki uszczelniające wypełniają tylko małe przestrzenie w przegrodach budowlanych [5].

Materiałów tych używa się do uszczelnienia przestrzeni wokół stolarki okiennej i drzwiowej z drewna, PVC i aluminium, przejść instalacyjnych oraz szczelin i pęknięć w połączeniach elementów wbudowanych w ściany budynków.

Na rynku obecne są także jednokomponentowe niskoprężne kleje poliuretanowe do przyklejania płyt z polistyrenów EPS oraz XPS przed zastosowaniem łączników mechanicznych podczas ocieplania ścian budynków. Służą one również do szybkiego wypełniania szczelin między płytami materiału dociepleniowego, ponieważ mają niską wartość współczynnika przewodzenia ciepła λD (0,035 W/(m·K)).

Kleje i pianki stosowane są także do montażu parapetów, mocowania kasetonów i paneli ściennych, klejenia blach falistych i dachówek. Za pomocą klejów łączone są prefabrykowane elementy drewniane w konstrukcjach szkieletowych budynków.

Spotyka się dodatkowo pianki w aerozolu stosowane zamiast zaprawy cementowej do wznoszenia ścian ze szlifowanych pustaków ceramicznych o gładkich powierzchniach docisku. Wartość współczynnika przewodzenia ciepła jednokomponentowej zaprawy murarskiej w piance to 0,036 W/(m·K).

Pianki półsztywne o małej prężności zalecane są także do wygłuszenia i uszczelnienia ścianek działowych, wanien i brodzików. Piankami w aerozolu izoluje się elementy instalacji sanitarnych (sieci kanalizacyjnych, c.o. i c.w.u.) oraz montuje się instalacje elektryczne, uszczelnia złącza dachowe, ścienne i stropowe.

Do izolacji cieplnej stromych poddaszy, stropodachów, stropów, podłóg i ścian warstwowych wykorzystuje się dwukomponentową poliuretanową piankę natryskową. Pianka natryskowa stosowana jest w Polsce od ponad 20 lat i nie należy mylić jej z dwukomponentowymi piankami w aerozolu.

Pianka natryskowa to zamkniętokomórkowa sztywna pianka poliuretanowa o wartości współczynnika przewodzenia ciepła 0,022 W/(m·K) i o zwiększonej gęstości pozornej 50-70 kg/m³. Spotykane są także pianki natryskowe o wyższej wartości współczynnika przewodzenia ciepła, ok. 0,07 W/(m·K).

Mechanizmy przepływu ciepła w piankach

Właściwości techniczne pianek poliuretanowych zależą od rodzaju i składu chemicznego materiału. W zależności od zastosowanych substratów, ich stosunku molowego, rodzaju, warunków syntezy, środków modyfikujących i katalizatorów otrzymuje się różne tworzywo poliuretanowe [3].

Pianka poliuretanowa jest rodzajem kompozytu zbudowanego z dwóch faz: ciągłej (którą stanowią polimery poliuretanowe) i rozproszonej (złożonej z gazów). Polimer stanowi o właściwościach mechanicznych, a gaz o właściwościach izolacyjnych [8]. Pianka PU jest materiałem o strukturze komórkowej.

Grubość ścianki komórek w typowych piankach o małej gęstości wynosi ok. 0,5–1 μm. Stąd też ok. 80% wag. polimeru znajduje się w żeberkach, a jedynie 20% wag. w ściankach komórek [9]. Poliuretan jest materiałem, w którym do spienienia i wypełnienia komórek porów zazwyczaj wykorzystywane są gazy o właściwościach termoizolacyjnych lepszych od powietrza.

W piankach poliuretanowych transport ciepła odbywa się wskutek przewodzenia gazów zamkniętych w komórkach pianki, przewodzenia matrycy poliuretanowej, promieniowania i konwekcji.

Stąd też mówi się o zastępczym (zwanym również efektywnym, pozornym lub mierzonym) współczynniku przewodzenia ciepła ze względu na złożoność mechanizmu transportu ciepła w tych materiałach.

Poszczególne składowe nie są addytywne, dlatego jeśli analizuje się zastępczy współczynnik przewodzenia ciepła pianek PU, można mówić jedynie o szacowanych udziałach przenoszonego ciepła według określonego mechanizmu [3].

W nowoczesnych piankach PU w związku z większym przewodnictwem cieplnym wynikającym z obecnie stosowanych poroforów duże znaczenie ma transport ciepła przez matrycę poliuretanową i promieniowanie. W materiałach tych największa ilość ciepła przekazywana jest przez przewodzenie, z czego znaczna część przypada na gazy (60-80% wartości współczynnika przewodzenia ciepła), mniej na szkielet [10, 11].

W piankach o małej gęstości pozornej rzędu 30-40 kg/m³ gaz stanowi ok. 92–98% objętości (może dochodzić do 99%) [10, 12]. Przenoszenie ciepła w matrycy polimerowej jest więc nieduże ze względu na jej niewielką zawartość (kilka procent w całej objętości pianki) [3, 10].

Matrycę w postaci żeberek i ścianek komórek należy traktować jak mostki cieplne, gdyż jej przewodnictwo jest wielokrotnie większe niż stosowanych poroforów (kilkanaście do dwudziestu kilku razy).

Znaczna ilość ciepła przenoszona jest na drodze promieniowania [11, 13]. Zredukowanie transportu przez promieniowanie w piankach PU uzyskuje się przez zmniejszenie rozmiaru komórek oraz dodatek nieprzezroczystych proszków. Przepływ ciepła przez konwekcję w małych porach jest bardzo niewielki i przy rozmiarach komórek poniżej 3 mm może być pominięty [1].

W nowoczesnych twardych piankach wymiary porów wynoszą od kilkudziesięciu mikrometrów do kilku milimetrów [10]. Dlatego konwekcja nie jest tu brana pod uwagę. W piankach półsztywnych jednoskładnikowych z porami o dużych wymiarach konwekcja nabiera natomiast większego znaczenia.

Właściwości cieplne pianek

Skuteczność termoizolacyjną materiału lub wyrobu wyznacza się eksperymentalnie za pomocą aparatów płytowych. W urządzeniach tych występuje ustalony, jednowymiarowy przepływ ciepła opisany prawem Fouriera. Uzyskane wyniki dotyczą efektywnego współczynnika przewodzenia ciepła [15, 16]:

![]()

gdzie:

λ(Tm) - współczynnik przewodzenia ciepła materiału w średniej temperaturze Tm [W/(m·K)],

q - gęstość strumienia ciepła przez próbkę [W/m²],

d - grubość próbki [m],

ΔT - różnica temperatury ciepłej i zimnej płyty [K].

Młode sztywne pianki PU mogą charakteryzować się współczynnikiem przewodzenia ciepła równym 0,018 W/(m·K). Z uwzględnieniem efektu starzenia wartość współczynnika przewodzenia ciepła może wynosić 0,028 W/(m·K) [6].

Typowe wartości to 0,020-0,022 W/(m·K). W piankach elastycznych wartość tego parametru wynosi 0,033–0,034 W/(m·K), a w półsztywnych - ok. 0,040 W/(m·K) [3].

Pianki poliuretanowe to materiały o budowie anizotropowej. Pory mają wydłużony kształt i są ułożone jednokierunkowo zgodnie z kierunkiem wzrostu. Całkowity transport ciepła przez pianki o strukturze komórkowej jest zatem ściśle związany z anizotropią materiału.

Wartość współczynnika λ wzdłuż długości porów według Furmańskiego i in. [10] może być nawet o 50% większa w stosunku do przewodzenia w kierunku prostopadłym do wzrostu. Badania tego samego materiału w dwóch różnych kierunkach (wzdłuż i prostopadle do wydłużenia komórek) przeprowadzone przez Prociaka [3] wykazują zmiany wartości współczynnika przewodzenia ciepła rzędu 20–30%.

Właściwości termoizolacyjne pianek PU zależą od poroforu zastosowanego do spieniania, zawartości komórek zamkniętych oraz gęstości pozornej. W przekrojach pianek zauważalna jest także anizotropia gęstości. Na powierzchni pianki znajduje się warstwa naskórka o największej gęstości pozornej.

W kierunku rdzenia gęstość pianki wyraźnie maleje, co powoduje zmniejszenie wartości współczynnika przewodzenia ciepła. Gęstość pozorna standardowo wynosi 25-70 kg/m³ w piankach zamkniętokomórkowych i 10-12 kg/m³ w otwartokomórkowych.

Najmniejsze wartości współczynnika przewodzenia ciepła w sztywnych piankach PU uzyskiwane są dla gęstości pozornej na poziomie 25–35 kg/m³ przy rozmiarach porów rzędu nanometrów [17].

Kształtowanie właściwości termoizolacyjnych pianek PU możliwe jest więc nie tylko przez właściwości poroforów. Możliwe jest także wytwarzanie bardziej korzystnej struktury w procesie spieniania tak, aby pianka charakteryzowała się właściwą anizotropią i wielkością komórek przy występującym kierunku przepływu ciepła podczas jej eksploatacji.

Efekty starzenia pianek

Największy wpływ na wartość współczynnika przewodzenia ciepła pianek poliuretanowych ma przewodność cieplna gazu zawartego w porach, dlatego przewodność cieplna tego typu izolacji niewiele przewyższa przewodność cieplną gazu [10].

W procesie technologicznym wytwarzania pianek PU jako czynniki spieniające stosowane były fluorochlorowęglowodory (HCFC). Obecnie wprowadzono zaś grupę fluorowęglowodorów (HFC) oraz izomery pentanu i węglowodory nasycone. Izolacje piankowe zamkniętokomórkowe zawierające w komórkach gazy o mniejszym współczynniku przewodzenia ciepła od powietrza i o wyższej masie cząsteczkowej ulegają starzeniu.

Wartość współczynnika przewodzenia ciepła powietrza atmosferycznego w temp. 26°C wynosi 0,0259 W/(m·K). W miarę upływu czasu przez ścianki porów następuje wymiana poroforu na powietrze atmosferyczne. Proces starzenia pianek PU polega więc na dyfuzji gazów spieniających na zewnątrz materiału i tym samym - zmianie składu gazu w porach.

Izolacje najintensywniej starzeją się w ciągu pierwszych kilku lat. Proces ten przyspiesza w wyniku podwyższenia temperatury pracy izolacji. Efektem jest wzrost wartości współczynnika przewodzenia ciepła. W ciągu kilku lat może on urosnąć nawet o 30% [7, 8, 19].

W przypadku pentanu zasadnicze zmiany zachodzą w ciągu pierwszych 5 lat, a wartość współczynnika przewodzenia ciepła wzrasta o ok. 3,5–5 W/(m·K) w zależności od składu gazu w komórkach w odniesieniu do pianek o gęstości pozornej 34 kg/m³. Nowe substancje stosowane do spieniania polimerów powodują powstawanie w porach dwutlenku węgla, również o przewodności cieplnej mniejszej niż powietrza (0,0168 (m·K)).

Obserwuje się wówczas największe zmiany starzeniowe. Zakończenie dyfuzji w przypadku pianek PU spienianych CO2 następuje po kilku dniach do kilku miesięcy [10, 18].

Efekty pionowego formowania pianek PU

Najstarszym sposobem otrzymywania twardych pianek PU jest spienianie w formach. W miarę postępu reakcji formy ulegają wypełnieniu, w wyniku 30- do 40-krotnego wzrostu objętości mieszaniny reakcyjnej [3]. W praktyce wykorzystuje się formy pionowe i poziome.

Autorzy wielu prac wskazują, że właściwości pianek formowanych pionowo są stosunkowo jednorodne od góry do dołu [19, 20]. Okazuje się, że na strukturę sztywnych pianek poza rodzajem poroforu mają wpływ także rozmiar i kształt formy oraz kierunek ekspansji spienianej masy.

Wielkość i anizotropia komórek zmieniają się bardziej w małych i wąskich formach niż w dużych formach o regularnym kształcie [21]. W małych lub wąskich formach (wymiary do kilku centymetrów) występuje zwiększony wpływ oddziaływania masy reakcyjnej ze ściankami formy na tworzącą się strukturę spienianego materiału, która zmienia się z wysokością i odległością od ścianek formy.

Podczas spieniania pianek tworzą się komórki o specyficznym kształcie. W warstwie przyściennej są one bardzo wąskie i wydłużone horyzontalnie. Orientacja tych komórek zmienia się stopniowo wraz ze wzrostem odległości od ścianki formy. Komórki stają się mniej anizotropowe i kierunek ich wydłużenia zmienia się na pionowy.

Ponadto w samym rdzeniu pianek obserwuje się zmiany wielkości i kształtu komórek wraz z wysokością próbek, niezależnie od stosowanego poroforu. Wielkość komórek zmniejsza się od spodu próbek ku górze. W dolnej części komórki są wydłużone w kierunku pionowym i wraz z wysokością w pionie struktura pianki staje sie bardziej izotropowa (maleje średnia wysokość komórek, a wzrasta ich szerokość) [3].

Zmniejszenie dystansu między ściankami formy istotnie wpływa na wielkość uzyskiwanych komórek. Otrzymuje się wówczas większą liczbę bardziej wydłużonych komórek o mniejszych wymiarach. Przy większych odległościach między ściankami formy uzyskuje się duże komórki, co wynika z większej swobodnej ekspansji mieszaniny reakcyjnej [3].

Zmiany wielkości, kształtu i orientacji komórek niewątpliwie wpływają nie tylko na średnią wartość gęstości pozornej, lecz także na jej rozkład w poszczególnych częściach próbek. Z badań wykonanych na sztywnych piankach PUR w pionowych formach wynika, że największa ich gęstość występuje na wysokości 20-50 cm od dna. Poniżej i powyżej tej strefy obserwuje się mniejszą gęstość.

Zjawisko to nie zostało w pełni wyjaśnione. Wysoka temperatura w dolnej części formy wskutek reakcji egzotermicznej przyczynia się do znacznie większego ciśnienia, pękania ścianek międzykomórkowych i łączenia się mniejszych komórek w większe. W efekcie uzyskuje się zmniejszoną gęstość pozorną w tej strefie [3].

Podsumowanie

Pianki poliuretanowe są materiałami niejednorodnymi, co sprawia, że ich właściwości termoizolacyjne zmieniają się wraz ze zmianą składu chemicznego, stosowanych gazów spieniających, wymiarów form, kierunku spieniania i żelowania piany oraz innych czynników technologicznych.

Niejednorodność pianek PU przejawia się w zmianach struktury (anizotropia, kształt, wielkość i rozmieszczenie komórek) oraz gęstości pozornej materiału w różnych przekrojach. Przy ograniczeniu swobodnego spieniania pianek o wysokiej prężności możliwe jest uzyskanie korzystniejszych wartości współczynnika przewodzenia ciepła, niewiele większych niż 0,030 W/(m·K).

Literatura

- R. Borkowski, "Izolacje termiczne w zastosowaniach przemysłowych a ochrona środowiska", Konferencja IZOLACJE „Rola izolacji w nowoczesnym projektowaniu i architekturze", Warszawa 2013, s. 63–75.

- L. Żabski, J. Papiński, "Pianki PIR - nowy typ izolacji typu sztywna pianka poliuretanowa", Konferencja IZOLACJE „Wyzwania współczesnego budownictwa w dziedzinie izolacji", Warszawa 2012, s. 67–80.

- A. Prociak, "Poliuretanowe materiały termoizolacyjne nowej generacji", Wydawnictwo Politechniki Krakowskiej, Kraków 2008.

- Strona internetowa: www.muratorplus.pl/technika/chemia-budowlana/piana-wezykowa-o-parametrach-zblizonych-do-pistoletowej_57925.html.

- W. Kukulska, "Wymagania techniczne i kryteria oceny uszczelniających pianek poliuretanowych w aerozolu", Prace ITB nr 4 (144), Warszawa 2007, s. 37–46.

- J. Sawicki, "Zastosowanie poliuretanów w budownictwie", "IZOLACJE", nr 2/2007, s. 44.

- M. Wrona, "Uszczelnianie, wypełnianie, wygłuszanie – pianki poliuretanowe w budownictwie", "IZOLACJE", nr 5/2009, s 56.

- J. Papiński, L. Żabski, "Zrozumieć poliuretany" "Materiały Budowlane", nr 1/2011, s. 57–58.

- D.W. Reitz, M.A. Schuetz, L.R. Glicksman, "Journal of Cellular Plastics". 20/1984, s. 104.

- P. Furmański, T.S. Wiśniewski, J. Banaszek, "Izolacje cieplne, mechanizmy wymiany ciepła, właściwości cieplne i ich pomiary", Wydawnictwo Politechniki Warszawskiej, Warszawa 2006.

- A. Kmieć, "Procesy cieplne i aparaty", Wydawnictwo Politechniki Wrocławskiej, Wrocław 2005.

- H. Fluerent, S. Thijs, "Journal of Cellular Plastics", nr 31/1995, s. 580.

- Z. Wirpsza, "Poliuretany. Chemia, technologia, zastosowanie", WNT, Warszawa 1991.

- D. Bhattacharjee, J.A. King, K.N. Whitehead, "Journal of Cellular Plastics", nr 27/1991, s. 240.

- PN-EN 12667:2002, "Właściwości cieplne materiałów, określenie oporu cieplnego metodami osłoniętej płyty grzejnej i czujnika strumienia cieplnego. Wyroby o dużym i średnim oporze cieplnym".

- PN-EN 14308:2012, "Wyroby do izolacji cieplnej wyposażenia budynków i instalacji przemysłowych. Wyroby ze sztywnej pianki poliuretanowej (PUR) i pianki poliizocyjanurowej (PIR) produkowane fabrycznie".

- E. Placido, M.C. Arduini-Schuster, J. Kuhn, "Infrared Physics & Technology", nr 46/2005, s. 219.

- "Budownictwo ogólne", t. 2. "Fizyka budowli", pod red. Z. Kobzy, Arkady, Warszawa 2009.

- „Budownictwo ogólne", t. 1. "Materiały i wyroby budowlane”, pod red. B. Stefańczyka, Arkady, Warszawa 2009.

- "The polyurethanes book", D. Randall, S. Lee (ed.), Wiley Ltd. 2002.

- M.C. Hawkins, B. O’Toole, D. Jackovich, "Journal of Cellular Plastics", nr 41/2005, s. 267.

IZOLACJE 11-12/2014