Wzmacnianie konstrukcji budowlanych

Reinforcement of building structures

Archiwum autora

Coraz częściej jako rdzeń dźwiękochłonny w przegrodach dwuściennych stosuje się otrzymywany w wyniku recyklingu granulat gumowy.

Nowe badania dowodzą, że materiał ten może mieć charakterystykę pochłaniania dźwięku podobną do wełny mineralnej. Zwiększa to możliwości jego zastosowania i sprawia, że staje się on atrakcyjny dla producentów ekranów akustycznych.

Zobacz także

Fiberglass Fabrics sp. z o.o. Tynki i farby w dużych inwestycjach budowlanych

Przy projektowaniu i realizacji dużych inwestycji, takich jak osiedla mieszkaniowe, biurowce czy obiekty użyteczności publicznej, kluczowe znaczenie ma wybór odpowiednich materiałów wykończeniowych. Nie...

Przy projektowaniu i realizacji dużych inwestycji, takich jak osiedla mieszkaniowe, biurowce czy obiekty użyteczności publicznej, kluczowe znaczenie ma wybór odpowiednich materiałów wykończeniowych. Nie do przecenienia jest rola tynków i farb, które wpływają na wygląd budynków, a także na ich trwałość i komfort użytkowania.

Connector.pl Nowoczesne piany poliuretanowe – szczelne i trwałe ocieplenie budynku

Firma Connector.pl to największy polski dystrybutor materiałów do produkcji kompozytów, będący liderem na rynku od ponad 30 lat. W swojej ofercie posiadamy szeroką gamę produktów, a wśród nich znakomitej...

Firma Connector.pl to największy polski dystrybutor materiałów do produkcji kompozytów, będący liderem na rynku od ponad 30 lat. W swojej ofercie posiadamy szeroką gamę produktów, a wśród nich znakomitej jakości piany PUR otwarto- i zamkniętokomórkowe.

Czytaj całość »

M.B. Market Ltd. Sp. z o.o. Czy piana poliuretanowa jest palna?

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

Czytaj całość »

ABSTRAKT |

|---|

|

Wzmacnianie konstrukcji budowlanych można obecnie podzielić na systemy wzmocnienia FRP oraz FRCM. W referacie omówiono obie metody. Przedstawiono właściwości systemów wzmacniania zawierających włókna węglowe oraz włókna PBO. Przytoczono wyniki badań wzmacnianych próbek. |

|

Reinforcement of building structures can be currently divided into FRP and FRCM systems. The paper discusses both these methods. It presents the properties of reinforcement systems containing carbon fibers and PBO fibers. Test results are also mentioned for reinforced samples. |

Główną przyczyną wzmacniania konstrukcji żelbetowej jest najczęściej zmiana jej pierwotnego przeznaczenia lub degradacja materiałów, z których została wykonana - przeważnie betonu.

Można rozróżnić dwa rodzaje działań polepszających stan obiektów budowlanych:

- pierwszym jest wzmacnianie konstrukcji. Są to zabiegi polegające na zwiększeniu nośności elementów konstrukcji, tak aby mogła ona przenosić obciążenia większe od założonych na etapie projektowania.

- drugim jest naprawa obiektu, przez którą rozumie się wszelkie działania mające przywrócić zniszczone lub uszkodzone elementy konstrukcji do takiego stanu, aby mogła ona przenosić obciążenia projektowe.

Potrzebę poprawy stanu konstrukcji wywołuje zazwyczaj kilka czynników działających jednocześnie. Najczęściej są to:

- błędy projektowe i wykonawcze,

- uszkodzenia mechaniczne konstrukcji (uderzenia pojazdów),

- konieczność ograniczenia odkształceń,

- zwiększenie obciążeń użytkowych,

- zestarzenie materiałów i ich korozja,

- konieczność zmniejszenia rozwartości rys,

- zmiany schematu statycznego (usunięcie podpór).

System FRP

Jedną z metod wzmacniania konstrukcji żelbetowych jest zastosowanie materiałów kompozytowych.

Początki użycia materiałów FRP przypadają na lata 50. ubiegłego wieku. Podczas kolejnych dekad jakość materiałów oraz automatyzacja metod ich produkcji znacznie się poprawiły.

W zakres wzmocnień wchodzą: maty, taśmy, cięgna oraz liny, wykonane z matrycy żywicznej wzmocnionej włóknami węglowymi, aramidowymi lub szklanymi.

Materiały te charakteryzują się dużą wytrzymałością na rozciąganie, wysokim współczynnikiem wytrzymałości do ciężaru objętościowego, dużą wytrzymałością na obciążenia dynamiczne i, w porównaniu ze stalą, znaczną odpornością na korozję. Mają liniowo sprężystą charakterystykę odkształceń, aż do granicznego obciążenia.

Materiały FRP mocowane są za pomocą termoutwardzalnej żywicy. Stosuje się je w celu zwiększenia nośności belek na ścinanie i zginanie oraz w celu wytworzenia przestrzennego stanu naprężenia w słupach.

Podstawowymi składnikami systemu FRP są:

- wzmacniany element żelbetowy z przygotowaną i odkurzoną powierzchnią,

- warstwa gruntująca,

- wypełniacz epoksydowy (do usunięcia nierówności i wgłębień),

- pierwsza warstwa żywicy,

- włókno wzmacniające element,

- druga warstwa żywicy (w przypadku mat CFRP),

- warstwa ochronna.

Dla efektywnego przekazania sił na system FRP podłoże powinno być odpowiednio szorstkie. Efekt ten można uzyskać przez piaskowanie lub szorstkowanie.

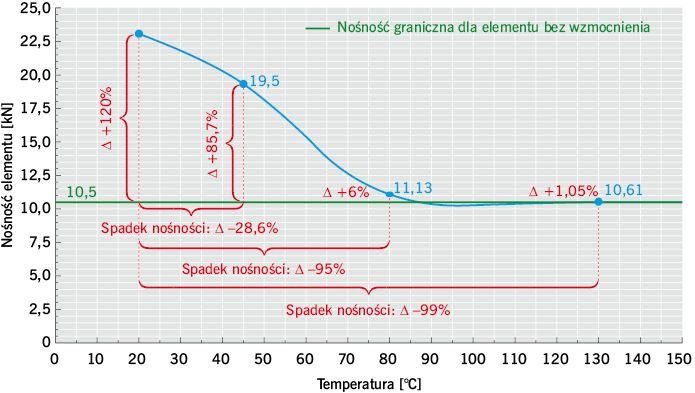

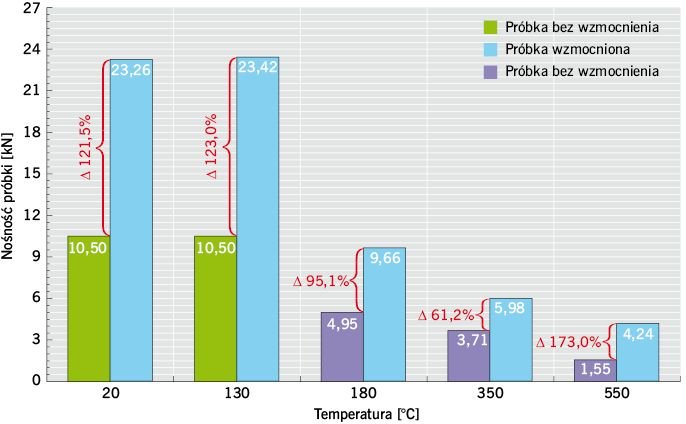

Jedną z głównych wad systemu wzmacniania konstrukcji inżynierskich za pomocą materiałów kompozytowych FRP jest jego wrażliwość na temperaturę. System FRP oparty jest na wysokowytrzymałych włóknach osadzonych w matrycy żywicznej, która mięknie pod wpływem podwyższonej temperatury ( RYS. 1 ).

Według danych zawartych w aprobatach technicznych i kartach katalogowych żywica może być użytkowana w temp. od –40°C do +50°C. Już w temp. ok. +30°C rozpoczyna się degradacja żywicy epoksydowej i niemożliwe staje się prognozowanie stanu odkształcenia w elementach.

Należy jednak zauważyć, że nie jest to temperatura delaminacji kompozytu FRP od betonu. Obserwowane jest zmniejszenie nośności elementów, które przypisuje się uplastycznieniu żywicy epoksydowej i osłabieniu więzi pomiędzy betonem a elementem wzmacniającym.

Odporność spoiwa na podwyższoną temperaturę jest czynnikiem determinującym skuteczność działania tego systemu. Podobną wrażliwość systemu odnotowano podczas badań w temperaturze ujemnej.

Stwierdzono, że nośność elementów ściskanych wzmocnionych FRP zmniejsza się wraz ze zmniejszeniem temperatury do pewnej wartości minimalnej, a następnie zaczyna się zwiększać wraz z dalszym zmniejszaniem temperatury.

Kolejnym problemem systemów FRP są związki trujące, wydzielające się w obecności ognia.

System FRCM

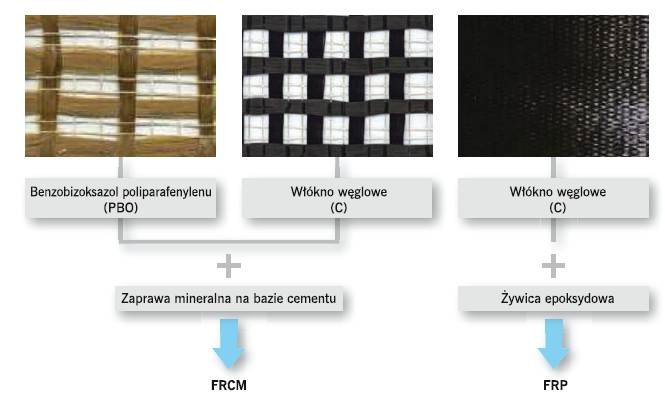

Wady systemów FRP udało się ograniczyć w systemach FRCM ( Fibre Reinforced Cementitious Matrix ), składających się z siatek osadzanych w zaprawie mineralnej i służących do wzmacniania konstrukcji murowych oraz betonowych.

System FRCM składa się z dwóch elementów: siatki włókien ułożonych ortogonalnie oraz zaprawy mineralnej stanowiącej matrycę materiału kompozytowego i jednocześnie zapewniającej połączenie materiału kompozytowego ( RYS. 2 ).

Zastosowanie w systemach FRCM zaprawy mineralnej jako matrycy łączącej wzmocnienie z włókien z elementem konstrukcyjnym ma następującą przewagę nad systemami FRP wykorzystującymi żywice epoksydowe lub poliestrowe:

- wytrzymałość na działanie wysokiej temperatury identyczna jak wytrzymałość podłoża,

- możliwość nałożenia na wilgotne podłoże (systemy FRP mogą być zwykle nakładane, gdy podłoże jest suche, ponieważ żywice poliestrowe i epoksydowe nie wiążą w obecności wody; wymogu tego nie stawia się w systemach FRCM),

- łatwe nakładanie nawet na nierównych i nieregularnych podłożach (warstwa mineralnej zaprawy wyrównuje nierówności podłoża, nie ma więc potrzeby wstępnego wygładzania podłoża, tak jak to ma miejsce w przypadku aplikacji systemów FRP),

- łatwe wykonanie (materiał jest mieszany z wodą, a otrzymaną zaprawę nakłada się jak zwykłą zaprawę, po czym osadza się (zatapia) w niej siatkę),

- urabialność,

- brak większych różnic w stosowaniu systemu w zakresie temp. od +5°C do +40°C (w systemach FRP, z uwagi na stosowanie żywic syntetycznych, zakres temperatury jest ograniczony),

- większe bezpieczeństwo systemu (w odróżnieniu od systemów FRP z zastosowaniem żywic podczas nakładania zaprawy wystarczy przestrzegać zwykłych instrukcji dotyczących stosowania zapraw mineralnych),

- możliwość umycia wodą narzędzi użytych przy nakładaniu,

- obojętność dla środowiska,

- niestanowienie przeszkody dla dyfuzji pary wodnej.

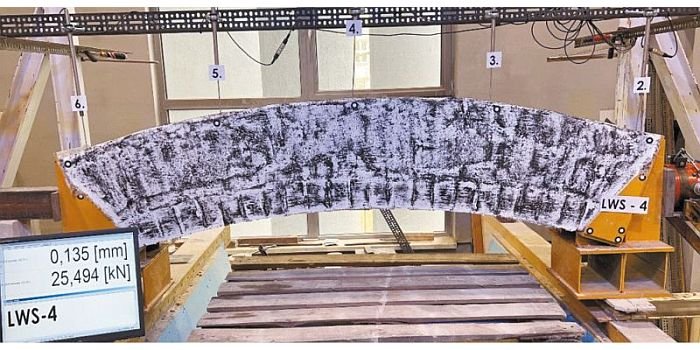

Istotny dla bezpieczeństwa konstrukcji jest również mechanizm zniszczenia - w systemie FRCM zniszczenie nie następuje nagle ( FOT. 1–2 ).

Próbkę na FOT. 1 zniszczono w sposób nagły, bez oznak poprzedzających zniszczenie. W próbce pokazanej na FOT. 2 beton uległ destrukcji, jednak postać zniszczenia jest zupełnie inna. Zniszczenie nastąpiło powoli, matryca z włóknem (w tym przypadku włókna PBO) uległa odkształceniu (nieprzerwaniu) i zatrzymała zmiażdżone części betonu wewnątrz wzmocnienia.

Taki mechanizm zniszczenia może dać czas na zauważenie potencjalnych zagrożeń (deformacji konstrukcji) przed definitywnym zniszczeniem elementów wzmocnionych i podjęcie ewentualnych działań naprawczych lub nawet ewakuacyjnych.

Przeprowadzone porównanie wypadło korzystnie dla systemu FRCM pod względem odporności termicznej oraz bezpieczeństwa konstrukcji ulegającej awarii.

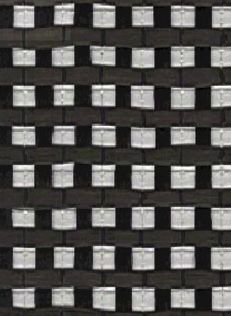

System z siatką z włókna węglowego

Jednym z systemów FRCM jest system składającym się z siatki z włókna węglowego, stanowiącej wzmocnienie, oraz z zaprawy mineralnej, łączącej siatkę z podłożem ceglanym ( FOT. 3 ).

Typowe zastosowanie tego systemu to:

- wzmocnienie strukturalne konstrukcji murowych,

- zwiększenie odporności ścian murowanych na obciążenia sejsmiczne lub parasejsmiczne (np. szkody górnicze).

Wzmocnienie systemem FRCM z siatką z włókna węglowego umożliwia wzrost nośności konstrukcji murowej przez rozłożenie naprężeń rozciągających na większą powierzchnię. Dodatkowo, część obciążenia jest przejmowana przez wzmocnienie dzięki efektowi skutecznego połączenia wzmocnienia wykonanego z mineralnej zaprawy z wtopioną jedną warstwą lub dwiema warstwami siatki z włókna węglowego z powierzchnią wzmacnianej konstrukcji murowej.

Przeprowadzono badania omawianego systemu, w których określono wartość obciążenia niszczącego i występujących przy tym naprężeń ścinających dla różnych konfiguracji wzmocnień.

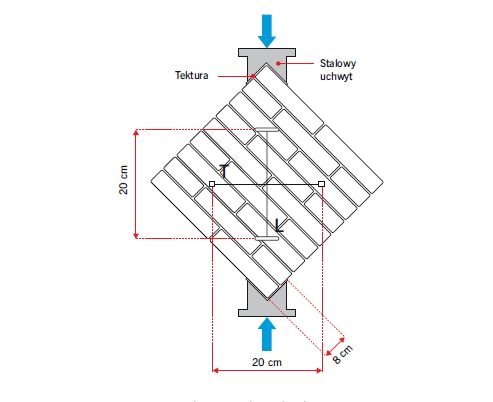

Badania wykonano według testu DCT (z ang. Diagonal Compression Test ). Określono wytrzymałość próbki na rozciąganie przez rozłupywanie, od której zależy wytrzymałość ściany murowej na ścinanie.

Na RYS. 3 pokazano schemat stanowiska badawczego.

Badaniom poddano ścianki o wymiarach 467,5×467,5×105 mm wykonane z cegieł o wymiarach 225×105×45 mm. Średnia grubość poziomych spoin z zaprawy murarskiej wynosiła 10 mm.

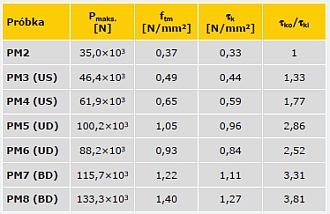

Badania pod obciążeniem ściskającym wykonano na 11 próbkach, z których dwie były bez systemu wzmacniającego w celu ustalenia obciążenia maksymalnego oraz mechanizmu zniszczenia ścianki niewzmocnionej. Pozostałe próbki wzmocniono w różnych układach ( TABELA 1 ).

Elementy zbadano po 28 dniach od ich wykonania. Podczas prób mierniki pionowe mierzyły odkształcenia spowodowane siłą ściskającą (+), a mierniki poziome – odkształcenia spowodowane siłą rozciągającą (–).

Wzrastająca siła ściskająca obciążała próbki aż do zniszczenia. Siła niszcząca ściankę niewzmocnioną była przejmowana przez wzmocnienia. Ten wzrost obciążenia mierzono naprężeniami ścinającymi występującymi między matrycą systemu FRCM a podłożem oraz matrycą a włóknami siatki. Wyniki badań przedstawiono w TABELI 1.

Mechanizm zniszczenia próbek PM3–PM6 był podobny - główne pęknięcie wystąpiło po przekątnej, bez pęknięć lub z małymi pęknięciami po obu stronach pęknięcia głównego. Jednakże maksymalne siły ściskające w miarę zwiększonej ilości włókna były wyższe.

Najlepszą konfigurację wzmacniającą uzyskano w elementach PM7–PM8. Nie zauważono pęknięć na wzmocnionych powierzchniach. Zachowanie tych konstrukcji płyt stwarzało wrażenie, że są one liniowo sprężyste do chwili uszkodzenia, które rozpoczynało się wraz z rozwojem odspojenia systemu wzmacniającego od podłoża ( FOT. 4 ).

Badania pokazały, że system wzmacniający zmienia mechanizm uszkodzenia i zwiększa nośność i sztywność ścian. Dalsze badania pozwolą sprawdzić, na ile wprowadzenie elementów kotwiących użytych do połączenia systemu wzmacniającego ze ścianą ceglaną może wpłynąć na zwiększenie jej nośności.

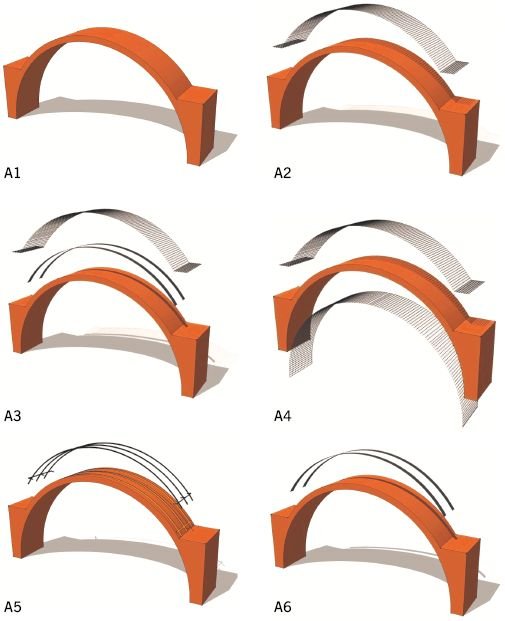

Innym, bardzo ciekawym badaniem było sprawdzenie wzmocnień elementów bardziej złożonych niż ściana, a mianowicie sklepień kolebkowych. Badania przeprowadzono w Instytucie Budownictwa Politechniki Wrocławskiej na 7 modelach w skali technicznej. Każdy łuk miał rozpiętość 4 m oraz wysokość 2 m.

Elementy wzmacniające starano się umieszczać po stronie grzbietowej łuków lub wewnątrz przekrojów. Taki sposób wzmocnienia jest zdecydowanie bardziej przydatny w przypadku łuków i sklepień historycznych, bogato dekorowanych po stronie sufitowej. Trzy modele wzmocniono systemem FRCM z siatką z włókna węglowego ( RYS. 4–9 ).

Modele oznaczono jako:

- A1 - łuk niewzmocniony,

- A2 - łuk wzmocniony za pomocą materiału FRCM z siatką z włókna węglowego osadzonej w zaprawie cementowej po stronie grzbietowej,

- A3 - łuk wzmocniony dwiema taśmami węglowymi o przekroju 100/1.4, doklejonymi w rozstawie osiowym 40 cm po stronie grzbietowej oraz materiałem FRCM z siatką z włókna węglowego osadzonej w zaprawie cementowej po stronie grzbietowej,

- A4 - łuk wzmocniony za pomocą materiału FRCM z siatką z włókna węglowego osadzonej w zaprawie cementowej po stronie grzbietowej oraz po stronie podniebienia łuku,

- A5 - łuk wzmocniony za pomocą prętów stalowych o średnicy Æ8 osadzonych w bruzdach wykonanych w powierzchni grzbietowej łuku ceglanego, wklejonych za pomocą kompozycji klejowej na bazie żywicy epoksydowej,

- A6 - łuk wzmocniony dwiema taśmami węglowymi o przekroju 100/1.4 przyklejonymi w rozstawie osiowym 40 cm po stronie grzbietowej.

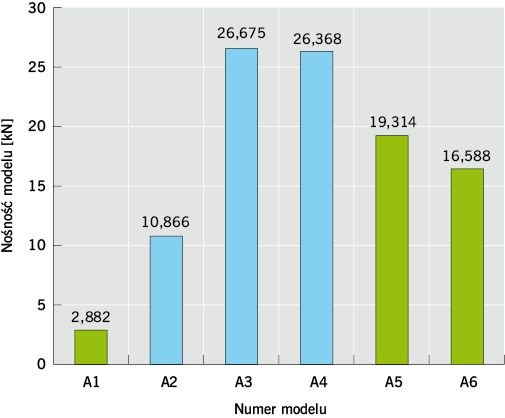

Zastosowanie materiałów kompozytowych (siatki FRCM - łuki A2 i A4 oraz taśmy i siatki FRCM - łuk A3) wydaje się przydatne w konserwacji konstrukcji ceglanych historycznych łuków, sklepień i kopuł.

Potwierdzono, że wzmacnianie materiałami kompozytowymi wpływa korzystnie na nośność ( RYS. 10 ). Wpływa też dość znacząco na sztywność badanych elementów, rozkład naprężeń i odkształceń w badanych modelach łuków.

Zastosowanie siatek FRCM dało bardzo pozytywne wyniki w zakresie efektu wzmocnienia. Potwierdziła się też praktyczna przydatność technologiczna tego typu wzmocnienia.

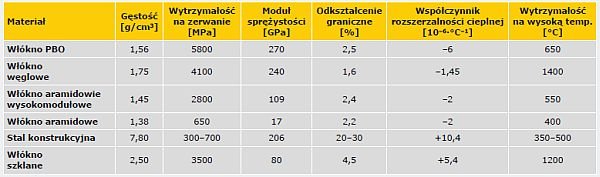

Systemy z siatką z włóknami PBO

Nowszym rozwiązaniem wzmacniania konstrukcji są systemy z włóknami PBO (poly-p-phenylenebenzobisoxazole) ( FOT. 5 ), służące do konstrukcyjnego wzmacniania elementów betonowych i żelbetowych w obiektach użyteczności publicznej oraz w infrastrukturze, a także wszędzie tam, gdzie wymagana jest odporność na wysoką temperaturę i/lub odporność ogniowa. W TABELI 2 przedstawiono informacje o właściwościach mechanicznych włókna PBO na tle innych tworzyw.

Podstawowa idea wzmocnienia jest taka sama jak w systemie FRCM z siatką z włókna węglowego. Nowością, związaną z właściwościami włókien PBO, jest występowanie szczególnego wiązania chemicznego między włóknem a matrycą mineralną, które zapewnia bardzo dobre powiązanie tych dwóch składników systemu. Wymagania technologiczne dotyczące m.in. przygotowania i oczyszczenia podłoża są podobne. Na FOT. 6 przedstawiono budowę systemu FRCM z włóknami PBO na matrycy cementowej.

Dzięki zaprawie mineralnej właściwości mechaniczne systemu FRCM z włóknami PBO są mało wrażliwe na wysoką temperaturę.

Na RYS. 11 przedstawiono wzrost nośności próbki wzmocnionej omawianym systemem, poddanej działaniu różnej temperatury w porównaniu z próbką bez takiego wzmocnienia.

Należy podkreślić, że wytrzymałość samego betonu na rozciąganie gwałtownie spada po przekroczeniu temperatury +130°C. Należy jednak zauważyć, że udział wzmocnienia elementu konstrukcyjnego pozostaje przy tym na takim samy poziomie.

Wiadomo, że tradycyjne systemy FRP całkowicie tracą właściwości mechaniczne po jednej godzinie działania temp. +80°C. Żywica w tej temperaturze staje się ciągliwa i ponadto, już po osiągnięciu temp. +45°C wyraźnie traci zdolność przenoszenia naprężeń w betonie na kompozyt ( RYS. 1 ).

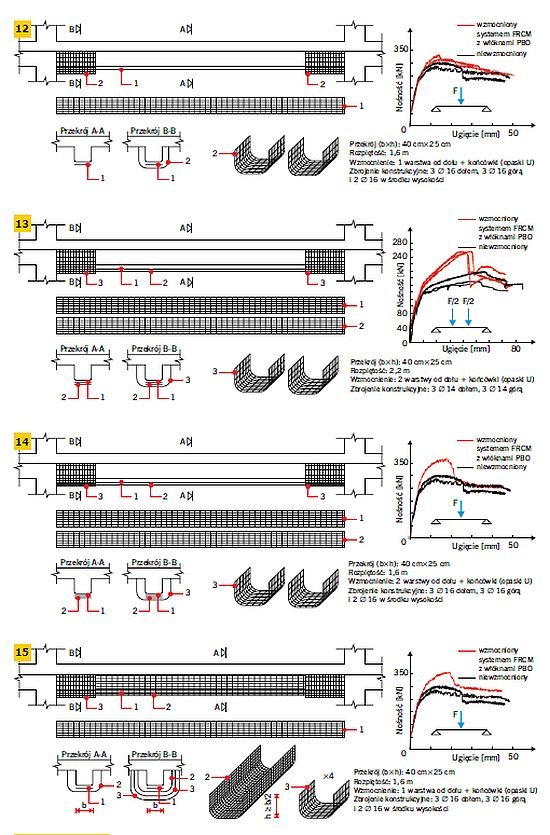

Skuteczność wzmocnienia systemem FRCM z włóknami PBO betonowych belek dokładnie badano i analizowano.

Przykładem są badania naprężeń rozciągających przeprowadzone na belkach o przekroju 40 cm×25 cm i o rozpiętości 1,6 m i 2,2 m. Badano różne układy wzmocnienia, podobne do przedstawionych na RYS. 12–15.

Niektóre wyniki badań dotyczące nośności (wykres linii odkształcenia w środku rozpiętości) przedstawiono na rysunkach. Pierwszy układ wzmocnienia ( RYS. 12 ) przedstawia nałożoną od dołu jedną warstwę wzmacniającą z nałożonymi na końcach pionowymi nakładkami z odcinków siatki ukształtowanymi w literę U.

Następne dwa wzmocnienia ( RYS. 13–14 ) mają po dwie warstwy pasów nałożonych od dołu i kształtki U na ich końcach. Ostatni układ ( RYS. 15 ) posiada trzy warstwy pasów nałożonych od spodu i zachodzących jednocześnie na powierzchnie boczne.

Występują tu również pionowe pasy ukształtowane w literę U, których zadaniem jest przenoszenie naprężeń ścinających.

Korzyść wzmacniania siatką można było wyraźnie zauważyć przy zwiększaniu obciążenia niszczącego. Jeśli porównać to obciążenie z takim obciążeniem działającym na próbne belki bez wzmocnienia, łatwo zauważyć, że zwiększenie nośności zginanej belki omawianym systemem w obszarach występowania rozciągania można zaprojektować na różny sposób. Powoduje to wzrost wielkości przenoszonego obciążenia niszczącego od 10% do 50%.

Typowe układy wzmocnienia składają się z pasm o różnej długości umieszczonych w strefie rozciąganej i jeśli to możliwe zagiętych na powierzchnie boczne lub wzmocnionych na końcach pionowymi nakładkami z odcinków siatki ukształtowanych w literę U.

Podsumowanie

Prace naprawcze i wzmacniające muszą we wszystkich przypadkach (tak jak przy wszystkich materiałach kompozytowych) opierać się na dokładnej ocenie właściwości mechanicznych wzmacnianej konstrukcji.

Ważne jest przede wszystkim zbadanie jakości stosowanych materiałów (betonu zastępczego i stali), ilości istniejącego zbrojenia, stanu otuliny prętów zbrojeniowych i stanu korozji prętów zbrojeniowych. Istotne jest również ocenienie, jak konstrukcja reaguje na przeciążenie przed wzmocnieniem i po nim.

Projektant powinien znać właściwości mechaniczne i wrażliwość zbrojenia konstrukcji na agresję środowiska, z którym się styka. Zalecany jest kompleksowy test pod obciążeniem zarówno przed wzmocnieniem, jak i po wzmocnieniu w celu potwierdzenia działania systemu naprawczego.

Literatura

1. A. Barbieri, G. Mantegazza, A.Gatti, "Wzmacnianie ścian murowych za pomocą laminatów z włókna węglowego z matrycą cementowa FRCM", "Materiały Budowlane" 2/2006.

2. Ł. Bednarz, "Praca statyczna zabytkowych, zakrzywionych konstrukcji ceglanych poddanych zabiegom naprawy i wzmacniania", Politechnika Wrocławska, Instytut Budownictwa, Raport serii PRE nr 3/08, 2008.

3. Ruredil Technical Notebook, Buildings seismic retrofit with FRCM - Fiber Reinforced.

4. Ruredil Technical Notebook, Cementitious Matrix composite. Concrete and masonry structures. July 2009.

5. RUREDIL Via B. Buozzi 1-20097 San Donato Milanese: Fiber Reinforced Cementitious Matrix (FRCM) – New Developments.