Problemy projektowe i wykonawcze z obudową z płyt warstwowych

Cz. 1. Badania nośności zginanych paneli (płyt) warstwowych

Obudowa z płyt warstwowych ośrodka Trojan w Lądku Zdroju

Arpanel

Panele warstwowe to jeden z trudniejszych wyrobów budowlanych - zarówno pod względem wytwarzania, projektowania, jak i wykonania z nich lekkiej

obudowy. Równie ważna jest kwestia połączeń paneli z konstrukcją wsporczą.

Zobacz także

M.B. Market Ltd. Sp. z o.o. Czy piana poliuretanowa jest palna?

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

Ultrapur Sp. z o.o. Pianka poliuretanowa a szczelność budynku

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który...

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który określa właściwości izolacyjne materiału. Jednocześnie jest współczynnikiem wysoce niedoskonałym – określa, jak dany materiał może opierać się utracie ciepła poprzez przewodzenie.

Rockwool Polska Termomodernizacja domu – na czym polega i jak ją zaplanować?

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw...

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw należy docieplić ściany i dach, aby ograniczyć zużycie energii, a dopiero potem zmodernizować system grzewczy. Dzięki kompleksowej termomodernizacji domu prawidłowo wykonanej znacznie zmniejszysz koszty utrzymania budynku.

O czym przeczytasz w artykule? |

Abstrakt |

|---|---|

|

W pierwszej części artykułu dotyczącego problemów projektowych i wykonawczych związanych z obudową z płyt warstwowych omówiono badania nośności zginanych paneli warstwowych. Przedstawiono przykłady paneli warstwowych i przytoczono wyniki badań doświadczalnych na zginanie. Design engineering and working issues related to sandwich panel cladding. (Part 1) Testing load-bearing capacity of flexible sandwich panelsThe first part of the article concerning design and working issues related to sandwich panel cladding discusses testing of load-bearing capacity for flexible (bent) sandwich panels. Examples of sandwich panels are presented, together with results of experimental bend tests. |

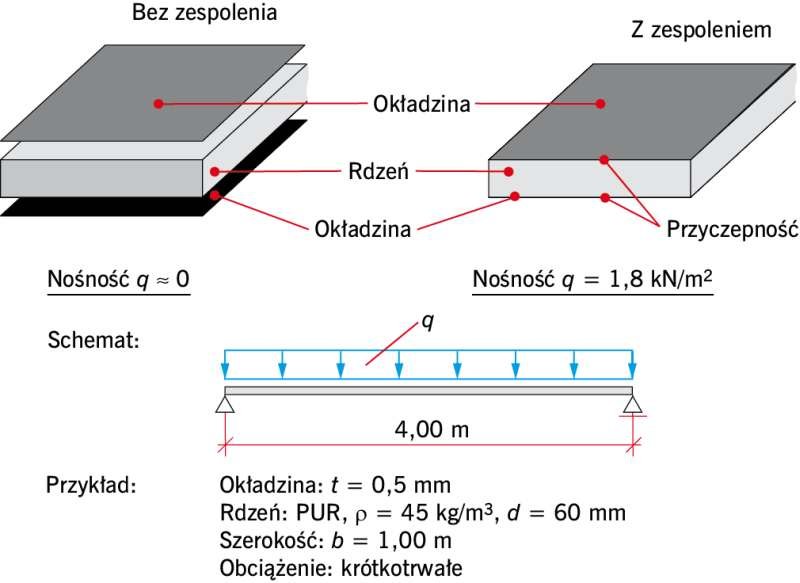

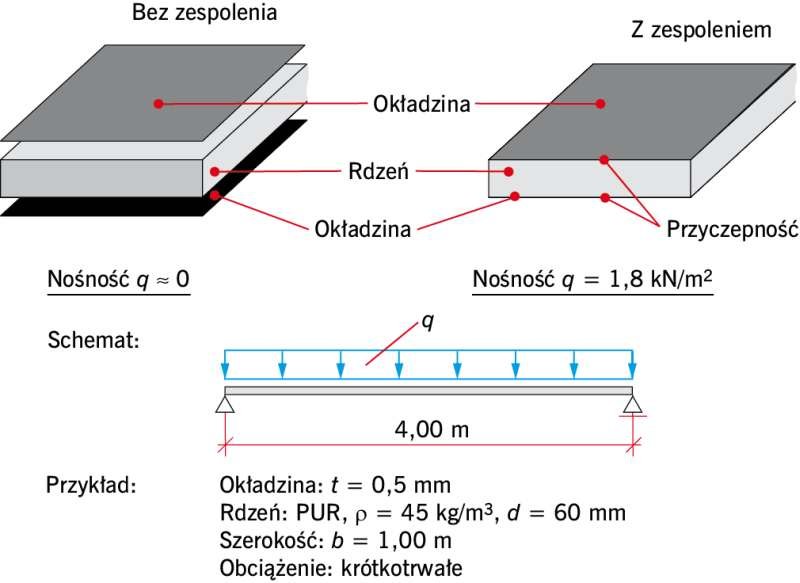

Idea paneli warstwowych polega na zespoleniu ze sobą trzech warstw z materiałów o różnych właściwościach, a mianowicie:

- rdzenia izolacyjnego, zdolnego do przenoszenia w ustroju zginanym wyłącznie sił poprzecznych (naprężeń ścinających),

- oraz obustronnie - okładzin z płaskiej lub profilowanej blachy, zdolnych do przenoszenia naprężeń normalnych (ściskających lub rozciągających), równoważących w rozpatrywanym ustroju momenty zginające.

Należy przy tym dodać, że element zginany utworzony z wymienionych warstw bez ich zespolenia charakteryzuje się praktycznie zerową nośnością (RYS. 1).

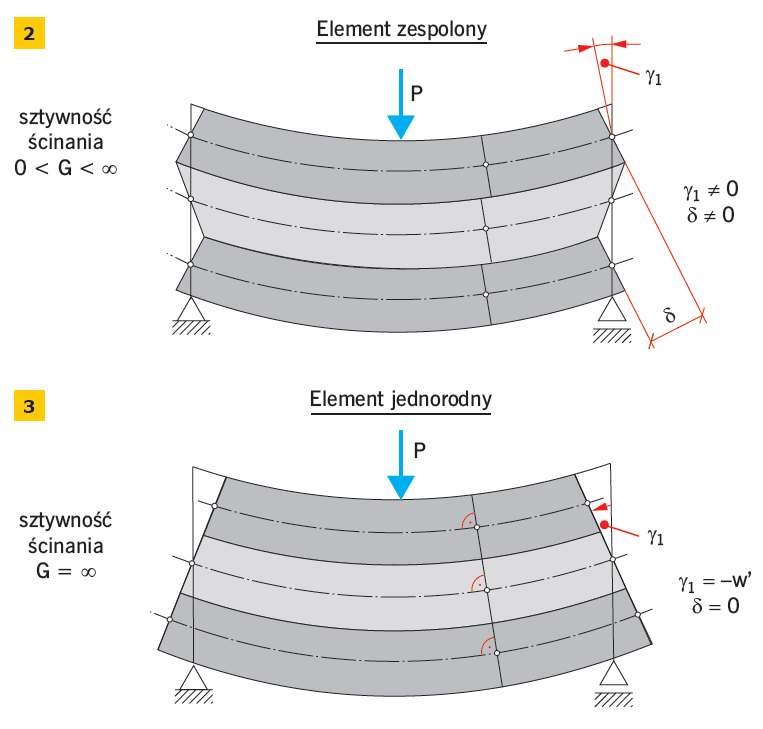

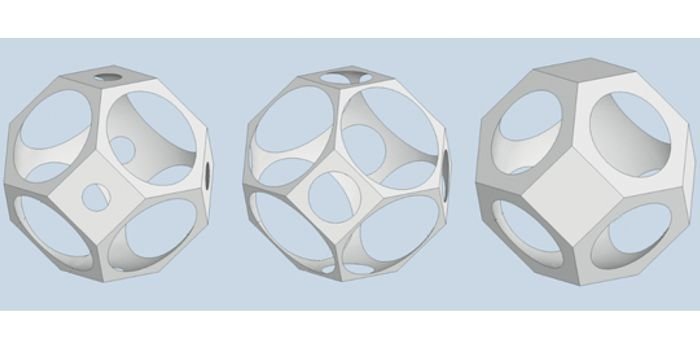

Panele (płyty) warstwowe, poddane zginaniu w konsekwencji zespolenia w nich warstw materiałów o zróżnicowanych właściwościach, będą się deformować inaczej niż następuje to w tradycyjnych ustrojach belkowych. Zilustrowano to na RYS. 2–3.

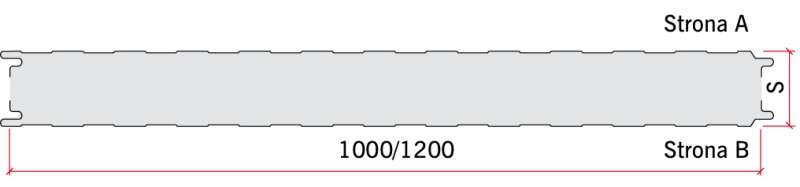

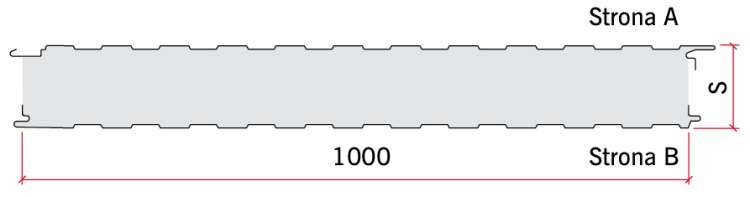

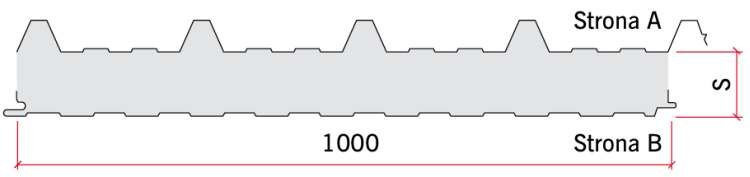

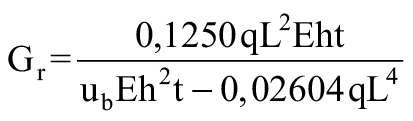

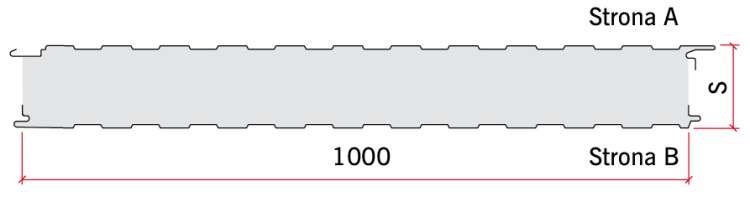

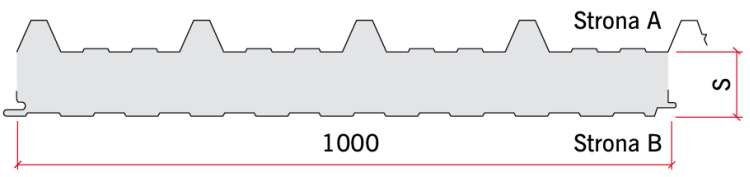

Jest wielu producentów paneli (płyt) warstwowych przeznaczonych do wykonywania lekkiej obudowy obiektów budowlanych. Produkowane są przy tym (zdecydowanie różniące się od siebie) panele ścienne i dachowe (RYS. 4, RYS. 5 i RYS. 6).

Rdzeń paneli wykonany jest zazwyczaj ze styropianu, poliuretanu lub wełny mineralnej. Okładziny natomiast są zwykle z blachy stalowej płytko- lub głębokoprofilowanej.

RYS. 2–3. Deformacja zginanego elementu warstwowego: element zespolony (2) i jednorodny (3); rys.: archiwum autora

RYS. 5. Przykład przekroju przekroju panelu warstwowego ściennego umożliwiającego zakrycie łączników; rys.: archiwum autora

RYS. 6. Przykład przekroju panelu warstwowego dachowego z zewnętrzną okładziną trapezową; rys.: archiwum autora

Połączenia z konstrukcją wsporczą

Panele warstwowe lekkiej obudowy mogą być łączone z konstrukcją wsporczą w sposób bezpośredni lub pośredni. Ten pierwszy może być zrealizowany jako widoczny lub zakryty, a ten drugi jest zwykle zakryty.

Cechą charakterystyczną wszystkich połączeń stosowanych w lekkiej obudowie ([1], [2]) jest ich odmienność w porównaniu z tradycyjnymi połączeniami trzpieniowymi stosowanymi w konstrukcjach metalowych, głównie w zakresie zachowania się i mechanizmów zniszczenia.

W oferowanych systemach lekkiej obudowy dominuje obecnie łączenie bezpośrednie, za pomocą wkrętów samowiercących, które jest mniej kłopotliwe w realizacji. Jedynie w przypadku niektórych producentów paneli warstwowych proponuje się specjalne połączenia pośrednie.

Jest niewielu producentów wkrętów samowiercących lub samogwintujących, przeznaczonych do łączenia paneli warstwowych. Warto zwracać uwagę na zamieszczone w aprobatach nośności wkrętów niezbędne do projektowania połączeń paneli warstwowych z konstrukcją wsporczą. Ważne są przy tym nie tylko wartości nośności, odpowiadające poszczególnym mechanizmom zniszczenia, lecz także warunki, w jakich te nośności zostały wyznaczone.

Postacie zniszczenia paneli (płyt) warstwowych lekkiej obudowy

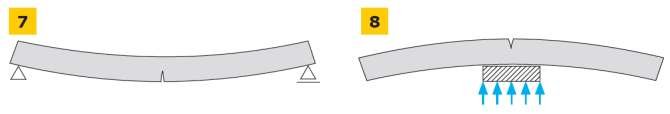

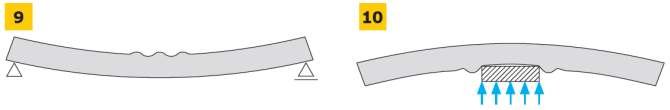

W panelach warstwowych lekkiej obudowy, które poddane są z reguły zginaniu w wyniku obciążenia własnego, wiatrem, śniegiem i temperaturą, mogą wystąpić następujące mechanizmy zniszczenia wskutek przekroczenia nośności:

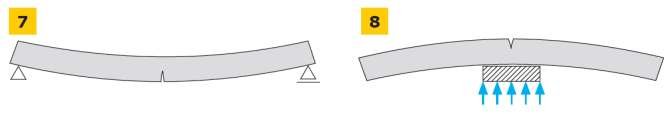

- okładziny rozciąganej w przęśle lub nad podporą pośrednią (RYS. 7-8),

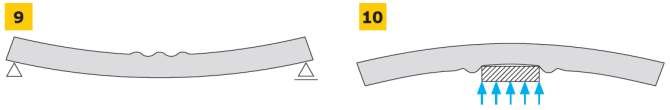

- krytycznej okładziny ściskanej w przęśle lub nad podporą pośrednią (RYS. 9-10),

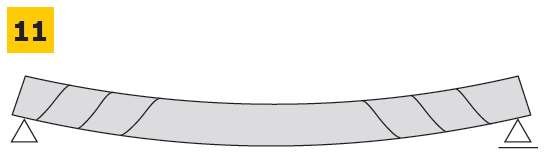

- rdzenia na ścinanie w strefie podpory (RYS. 11),

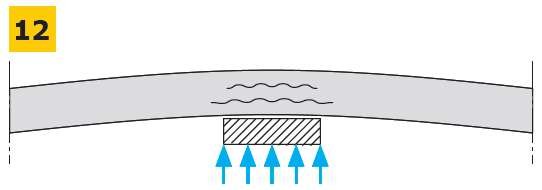

- rdzenia na ściskanie nad podporą skrajną lub pośrednią (RYS. 12),

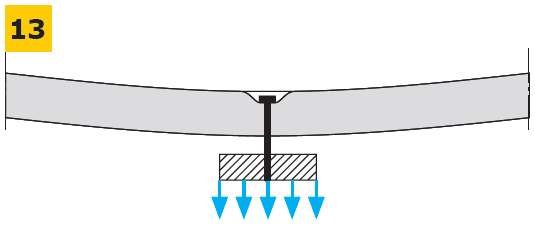

- lokalnej okładziny w strefie łba wkrętu na przeciąganie lub załamanie (RYS. 13),

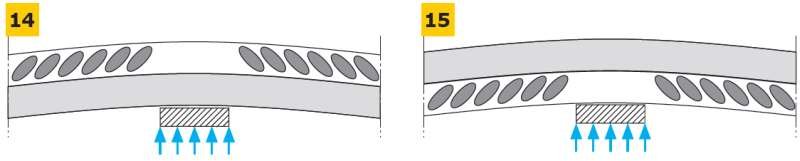

- krytycznej na ścinanie środników wysokoprofilowanej okładziny w strefie podpory (RYS. 14-15),

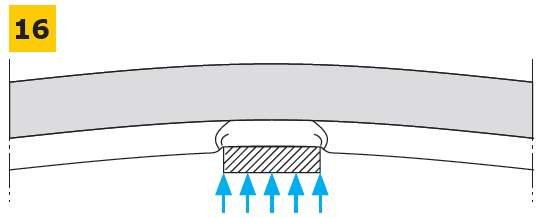

- na zgniecenie fałdy wysokoprofilowanej okładziny nad podporą (RYS. 16).

RYS. 7-8. Pęknięcia na okładzinie panelu warstwowej lekkiej obudowy przy zginaniu na skutek przekroczenia nośności okładziny rozciąganej w przęśle (rys. 7) oraz okładziny rozciąganej nad podporą pośrednią (rys. 8); rys.: archiwum autora

RYS. 9-10. Zdeformowania okładziny panelu warstwowej lekkiej obudowy powstałe przy zginaniu płyty na skutek przekroczenia nośności krytycznej dla okladziny ściskanej w przęśle (rys. 9) oraz na podporze pośredniej (rys. 10); rys.: archiwum autora

|

|

|

| RYS. 11. Zniszczenia panelu warstwowej lekkiej obudowy spowodowane przekroczeniem nośności jego rdzenia na działanie sił ścinajacych w strefach podpór; rys.: archiwum autora | RYS. 12. Zniszczenia panelu warstwowej lekkiej obudowy spowodowane przekroczeniem nośności jego rdzenia na działanie siły ściskającej nad podporą skrajną lub pośrednią; rys.: archiwum autora | RYS. 13. Lokalne zniszczenia okładziny panelu warstwowej lekkiej obudowy w strefie łba wkrętu spowodowane przekroczeniem nośności przy punktowym przeciąganiu, bądź załamaniu; rys.: archiwum autora |

|

|

|

| RYS. 14-15. Deformacja i zniszczenie panelu warstwowej lekkiej obudowy spowodowane przekroczeniem nośności krytycznej dla siły ścinającej przyłożonej do środników wysokoprofilowanej okładziny w strefie podpory (eksperyment przyłożenia siły przeprowadzony odrębnie dla każdej ze stron panelu); rys.: archiwum autora | RYS. 16. Zniszczenie panelu warstwowej lekkiej obudowy jako skutek przekroczenia nośności na działanie siły powodującej zgniecenie fałdy wysokoprofilowanej okładziny nad podporą; rys.: archiwum autora | |

Badania nośności zginanych paneli (płyt) warstwowych

W laboratorium Instytutu Budownictwa Politechniki Wrocławskiej przeprowadzono w okresie ostatnich 20. lat, w ramach prac dyplomowych, a także na zlecenia różnych instytucji, kompleksowe badania doświadczalne paneli warstwowych o rdzeniu ze styropianu, poliuretanu i wełny mineralnej.

Wyniki tych badań, obejmujących z reguły badania: właściwości rdzenia i jego przyczepności do okładzin, belek i paneli warstwowych na zginanie, parametrów wytrzymałościowych okładzin, a także połączeń paneli z konstrukcją wsporczą (płatwiami, ryglami ściennymi), całościowo przedstawione zleceniodawcom w odpowiednich raportach, były ponadto publikowane w wersji skróconej na różnych konferencjach ([3], [4], [5]).

W artykule przedstawiono wyniki badań doświadczalnych na zginanie paneli warstwowych o rdzeniu z wełny mineralnej [4].

Badania na zginanie paneli o rdzeniu z wełny mineralnej

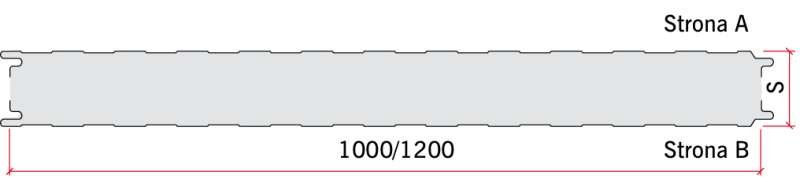

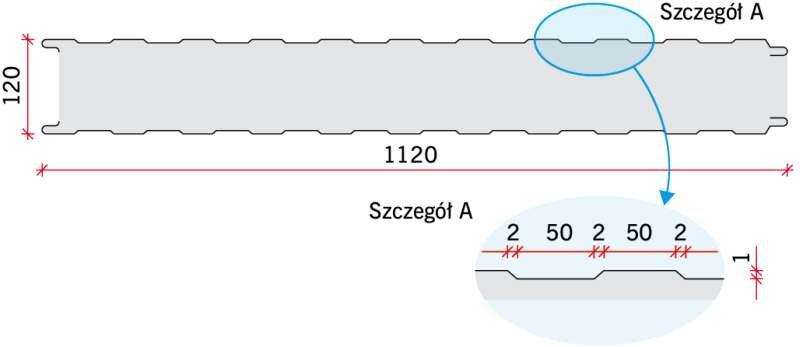

Badania obejmowały trzy ścienne panele warstwowe o szer. modularnej 1100 mm i gr. 120 mm. Na RYS. 17 pokazano przekrój badanych paneli warstwowych.

Rdzeń paneli warstwowych wykonany był z wełny mineralnej w postaci płyt lamelowych gr. 120 mm, stałej długości 120 cm i zróżnicowanej szerokości: 18 cm, 50 cm lub 60 cm (ułożonych w cegiełkę), a okładziny z płytkoprofilowanych blach stalowych gr. 0,55 mm, obustronnie ocynkowanych i powleczonych lakierami. Ciągłe połączenie rdzenia z okładzinami wykonano za pomocą kleju poliuretanowego.

Panele warstwowe badano na zginanie jako jednoprzęsłowe, swobodnie podparte, o rozpiętości przęsła L równej 3,0 m w przypadku badania sztywności oraz 5,50 m lub 4,15 m w przypadku badania nośności. Badane panele były oznaczone odpowiednio:

- PWzu1, 2, 3 (ugięcie),

- PWzn1, 2, 3 (nośność)

- i PWzn2*, 3* (nośność).

Obciążenie badanych paneli, przyjęte jako równomiernie rozłożone na ich powierzchni, realizowano za pomocą odpowiednio rozmieszczonych na panelach woreczków z piaskiem o masie równej 10 kg.

Ugięcia paneli w połowie rozpiętości mierzono za pomocą dwóch lub trzech czujników indukcyjnych. Stosowano przy tym czujniki o dokładności 0,01 mm i zakresie 100 mm.

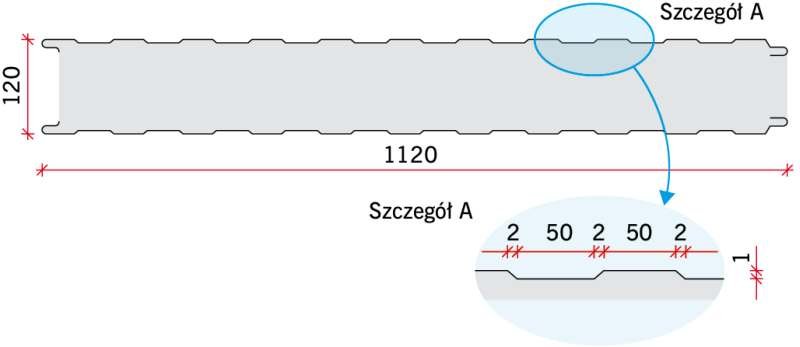

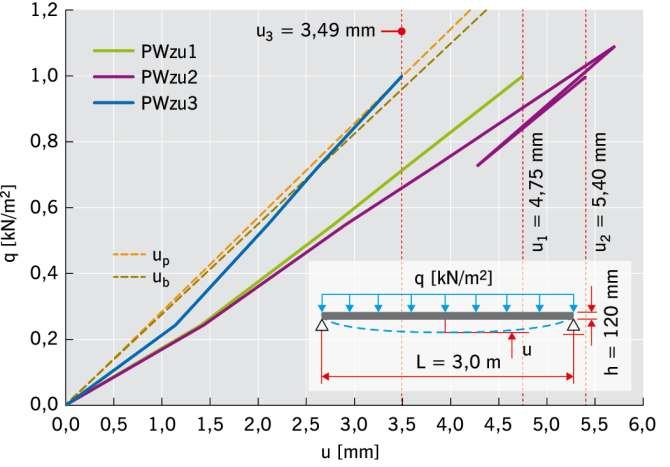

Trzy panele, oznaczone symbolem PWzu i kolejnymi cyframi od 1 do 3, miały rozpiętość L = 3,0 m i były badane na zginanie w celu określenia ich sztywności. Badania polegały na sprawdzeniu, czy maksymalne ugięcie paneli pod działaniem obciążenia q = 1,0 kN m2 nie przekroczy wartości 5,0 mm, uznanej w aprobacie technicznej ITB AT-15-4418/2003 [6] jako maksymalna dopuszczalna.

Otrzymane z tych badań zależności ugięcia od obciążenia pokazano na RYS. 18.

Jak łatwo zauważyć, sztywności na zginanie badanych paneli warstwowych są bardzo zróżnicowane.

Najmniejsze ugięcia zarejestrowano w przypadku panelu PWzu3, a największe – w wypadku panelu PWzu2. Ugięcie tego ostatniego panelu przy obciążeniu q = 1,0 kN/m2 przekroczyło wartość graniczną podaną w aprobacie AT-15-4418/2003 [6].

Przyczyną tak dużego zróżnicowania sztywności na zginanie badanych paneli jest różna realizacja rdzenia, który został wykonany odpowiednio z płyt wełny mineralnej o szerokościach 50 + 60 cm lub 6´18 cm. Warto ponadto dodać, że panel PWzu2, który był badany jako pierwszy, został omyłkowo nieznacznie przeciążony, po czym skorygowano jego obciążenie do wymaganej wartości q = 1,0 kN/m2. Dopuszczalna wartość ugięcia tego panelu została przekroczona zarówno w pierwszym, jak i w drugim cyklu obciążenia.

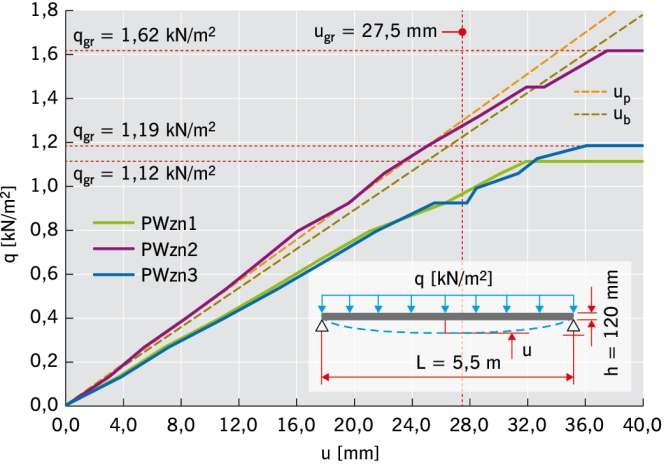

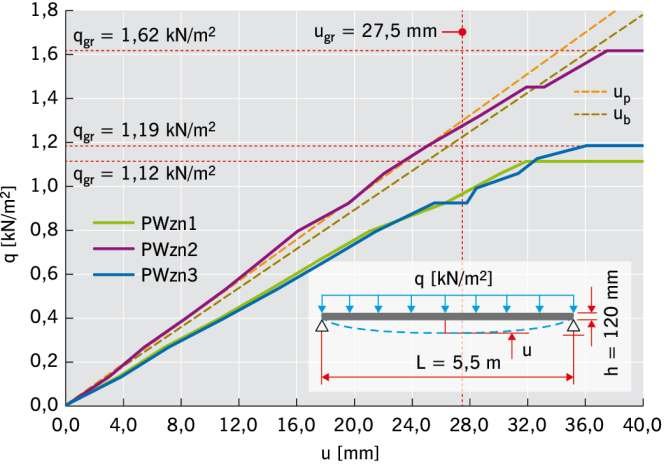

Następnie trzy panele o rozpiętości L = 5,50 m, oznaczone symbolem PWzn i kolejnymi cyframi od 1 do 3, poddano badaniom nośności na zginanie. Panele badane były jednorazowo, aż do zniszczenia. Otrzymane z tych badań zależności ugięcia u w połowie rozpiętości paneli od ich obciążenia q przedstawiono liniami ciągłymi na RYS. 19.

Zniszczenie modelu PWzn1 nastąpiło przy obciążeniu zewnętrznym q = 1,12 kN/m2. Nastąpiło ono nagle, wskutek lokalnej utraty stateczności okładziny górnej (ściskanej), na całej szerokości panelu, w pobliżu połowy jego rozpiętości.

Panel miał wprawdzie w tym miejscu styki poprzeczne rdzenia, lecz ze względu na rozkład sił poprzecznych nie wystąpiły na nich poślizgi. W strefie zniszczenia panelu okładzina ściskana oderwała się od rdzenia i przemieściła do góry, mimo ułożonych na niej woreczków z piaskiem.

Zniszczenie modelu PWzn2 nastąpiło przy obciążeniu zewnętrznym q = 1,62 kN/m2. Mechanizm zniszczenia był inny niż w modelu PWzn1. Nastąpił mianowicie poślizg rdzenia wzdłuż jego nie sklejonych styków poprzecznych, w odległości 0,50-0,75 m (ok. L/8) od podpory. Rdzeń tego panelu wykonany był z płyt wełny mineralnej o dł. 120 cm i szer. 50 cm oraz 60 cm.

Zniszczenie modelu PWzn3 nastąpiło nagle przy obciążeniu zewnętrznym q = 1,19 kN/m2. Mechanizm zniszczenia przypominał to, co zaobserwowano w modelu PWzn1, lecz miejscowa utrata stateczności okładziny górnej (ściskanej) nastąpiła poza środkiem rozpiętości, w strefie niesklejonych styków rdzenia w odległości 1,25–1,50 m (ok. L/4) od podpory. Rdzeń tego panelu wykonany był z płyt wełny mineralnej o dł. 120 cm i szer. 18 cm.

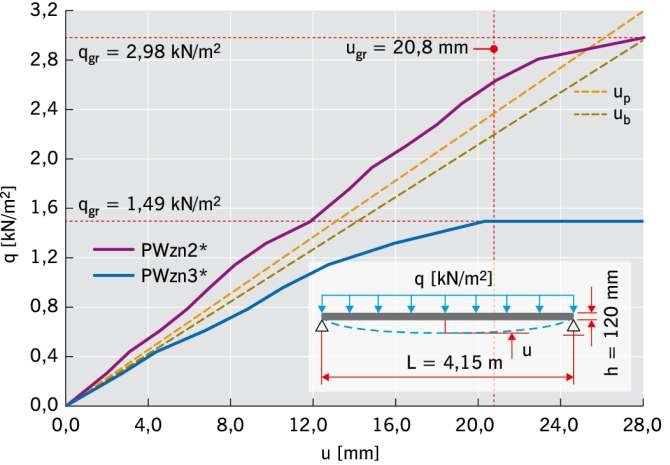

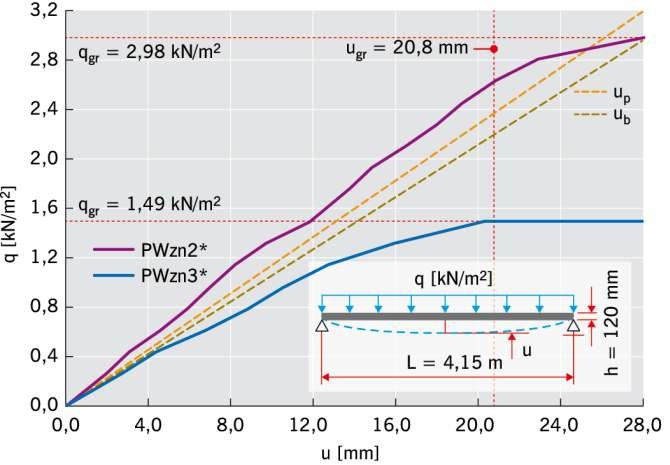

Z modeli, które uległy zniszczeniu w strefach przypodporowych, wykonano dwa dodatkowe modele do badań nośności na zginanie na panelach o rozpiętości L = 4,15 m. Oznaczono je odpowiednio przez dodanie do poprzedniego symbolu gwiazdki.

Podobnie jak wcześniej, panele były badane jednorazowo, aż do zniszczenia. Otrzymane z tych badań zależności ugięcia u w połowie rozpiętości paneli od ich obciążenia q przedstawiono liniami ciągłymi na RYS. 20.

Zniszczenie modelu PWzn2* nastąpiło przy obciążeniu zewnętrznym q = 2,98 kN/m2 (dwie warstwy woreczków z piaskiem). Nastąpiło ono nagle, wskutek miejscowej utraty stateczności okładziny górnej (ściskanej), na całej szerokości panelu, w odległości ok. 1,25 m od podpory.

Panel miał w tym miejscu niesklejone styki poprzeczne rdzenia, na których poślizg zainicjował miejscową utratę stateczności okładziny ściskanej. W strefie zniszczenia panelu okładzina oderwała się od rdzenia i przemieściła do góry, mimo ułożonych na niej dwóch warstw woreczków z piaskiem.

Zniszczenie modelu PWzn3* nastąpiło nietypowo - przy obciążeniu zewnętrznym q = 1,49 kN/m2, wskutek częściowego odklejenia się, na długości ok. 50 cm od jednej z podpór, okładziny górnej i dolnej od rdzenia. W konsekwencji tego panel zsunął się i spadł z tej podpory.

Analiza wyników badań paneli o rdzeniu z wełny mineralnej

Wyniki badań poszczególnych modeli, przedstawione liniami ciągłymi na wykresach zamieszczonych na RYS. 18, RYS. 19, RYS. 20, uzupełniono poziomymi, pionowymi oraz ukośnymi liniami przerywanymi.

Liniami poziomymi naniesiono obciążenia graniczne, przy których nastąpiło zniszczenie modeli, a pionowymi normowe ugięcia graniczne wynoszące dla paneli ściennych - L/200 [7].

W przypadku modeli PWzu1, 2, 3 (RYS. 18) ugięcie graniczne wynosi 15,0 mm, w związku z czym nie można go było pokazać na wykresach.

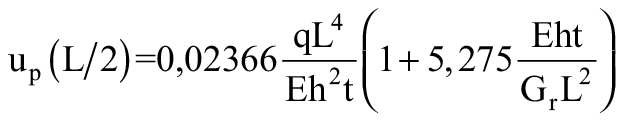

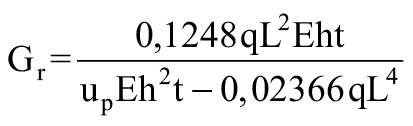

Na RYS. 18 nie ma też - ze względów oczywistych - linii obciążeń granicznych. Liniami ukośnymi naniesiono natomiast teoretyczną zależność ugięcia jednoprzęsłowych paneli warstwowych od ich obciążenia, zgodną z normą PN-B-03230:1984 [7]. Po przekształceniach można ją zapisać w postaci:

(1)

(1)

gdzie:

E, Gr - moduły sprężystości podłużnej materiału okładzin i poprzecznej rdzenia,

L, h, t - rozpiętość przęsła panelu oraz grubości rdzenia i okładzin,

q - obciążenie równomiernie rozłożone na powierzchni panelu.

Zależność analogiczną do (1), wyprowadzoną jak dla belek warstwowych z cienkimi okładzinami [8], po przyjęciu takich samych oznaczeń i jednostkowej szerokości (b = 1,0 m), można zapisać następująco:

(2)

(2)

Naniesione na RYS. 18, RYS. 19, RYS. 20 zależności teoretyczne ugięcia u od obciążenia q [por. wzory (1) i (2)] obliczono z przyjęciem zgodnie z aprobatą AT-15-4418/2003 [6], że Gr = 4,0 MPa.

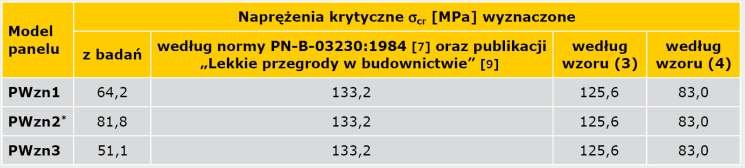

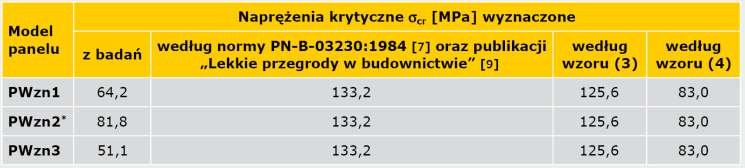

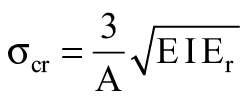

Badania niszczące niektórych modeli PWzn umożliwiają wyznaczenie doświadczalnych naprężeń krytycznych, powodujących lokalną utratę stateczności okładziny ściskanej. Zestawiono je w TABELI 1, przy przyjęciu nominalnej grubości okładziny (0,55 mm), obok zamieszczono odpowiednie naprężenia wyznaczone teoretycznie na podstawie: normy PN-B-03230:1984 [7] i książki "Lekkie przegrody w budownictwie" [9], wytycznych europejskich ([1]) i oryginalnej zależności autorskiej [11].

Naprężenia krytyczne według wytycznych europejskich obliczono przy tym wzorem:

(3)

(3)

gdzie:

Er - moduł sprężystości podłużnej rdzenia przy rozciąganiu,

n - współczynnik Poissona materiału okładzin,

a odpowiednie naprężenia według propozycji autorskiej - następująco:

(4)

(4)

gdzie:

A, I - pole przekroju i moment bezwładności okładziny (względem własnej osi) panelu o szer. b = 1,0 m

Niezbędną do obliczeń wartość modułu sprężystości podłużnej materiału rdzenia przyjęto przy tym zgodnie z aprobatą AT‑15‑4418/2003 [6] Er = 8,0 MPa.

Porównanie naprężeń krytycznych wskazuje, że naprężenia z badań są równe w przybliżeniu 50–60% wartości teoretycznych obliczonych według normy PN‑B‑03230:1984 [7], [9] i wzoru (3).

Te ostatnie zależą wyraźnie od wartości Er i Gr. Aby otrzymać teoretyczne naprężenia krytyczne równe średnim z badań, należałoby przyjąć w obliczeniach Er ≈ 2,7 MPa, a Gr ≈ 2,1 MPa.

Należy dodać, że wymienione wartości modułów sprężystości podłużnej i poprzecznej rdzenia to wartości minimalne wyznaczone odpowiednio z badań: rdzenia na ściskanie (Er = 2,7–5,6 MPa) i belek warstwowych na zginanie (Gr = 2,1–7,0 MPa).

W odróżnieniu od omówionych naprężeń teoretycznych zdecydowanie lepszą zgodność z wynikami badań doświadczalnych wykazują naprężenia krytyczne obliczone wzorem (4). Jeśli podstawić skrajne wartości Er z badań modelowych, otrzymamy z (4) naprężenia krytyczne równe 48 MPa i 69 MPa, które są nieco mniejsze od wyznaczonych doświadczalnie (TABELA 1).

Przedstawione na RYS. 18, RYS. 19, RYS. 20 ugięcia paneli warstwowych otrzymane z badań wykazują dobrą zgodność z ugięciami wyznaczonymi teoretycznie według zależności (1) i (2) jedynie dla wybranych modeli. Odnosi się to do modelu PWzu3 na RYS. 18, PWzn2 na RYS. 19 i PWzn2* na RYS. 20.

Pozostałe modele miały ugięcia zdecydowanie większe od teoretycznych, co nie powinno dziwić, jeśli wziąć pod uwagę wartości modułu sprężystości poprzecznej rdzenia otrzymane z badań próbek warstwowych (Gr = 2,1–7,0 MPa). Różnica między ugięciami teoretycznymi obliczonymi według wzorów (1) i (2) jest nieduża i wynosi ok. 5%, przy czym bliższe doświadczalnym są wyniki otrzymane według (1).

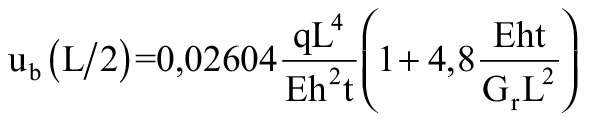

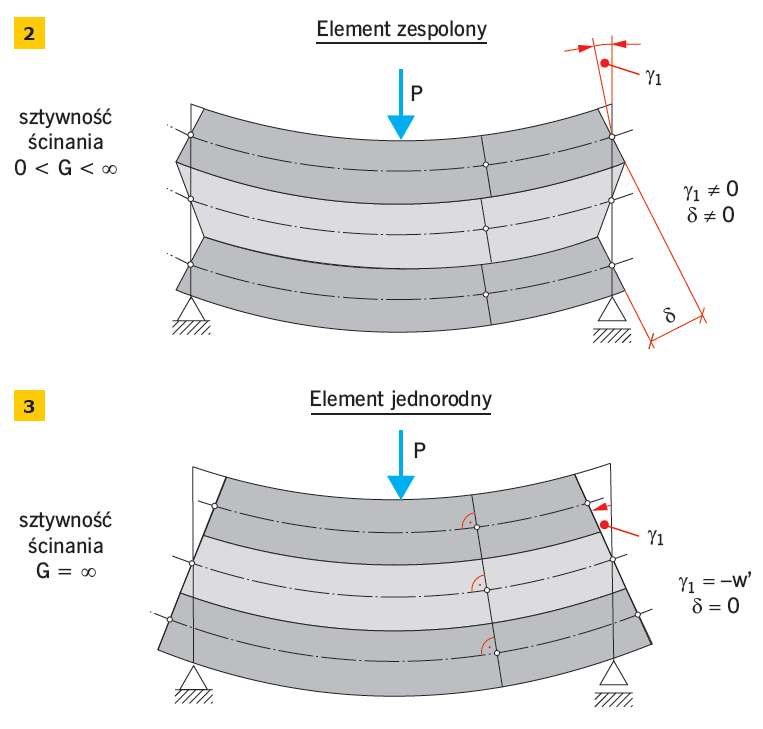

Z analizy wzorów (1) i (2) nietrudno zauważyć, że ugięcia teoretyczne będą dość istotnie zależały od przyjętej wartości Gr. Po przekształceniu odpowiednio (1) i (2) można otrzymać zależności (5) i (6), umożliwiające obliczenie Gr na podstawie wyznaczonych doświadczalnie u(q):

(5)

(5)

(6)

(6)

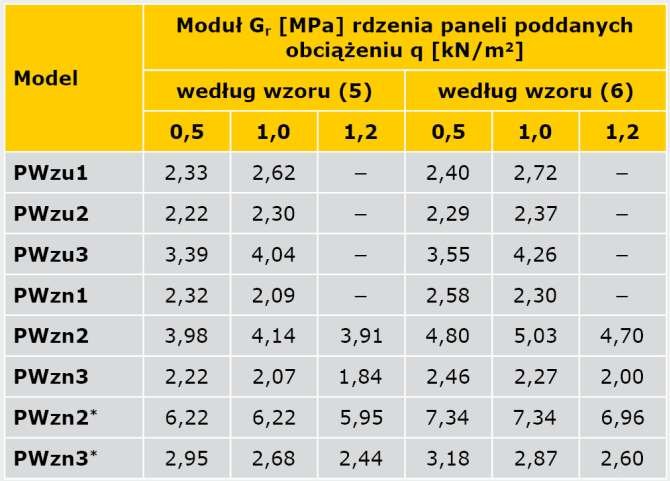

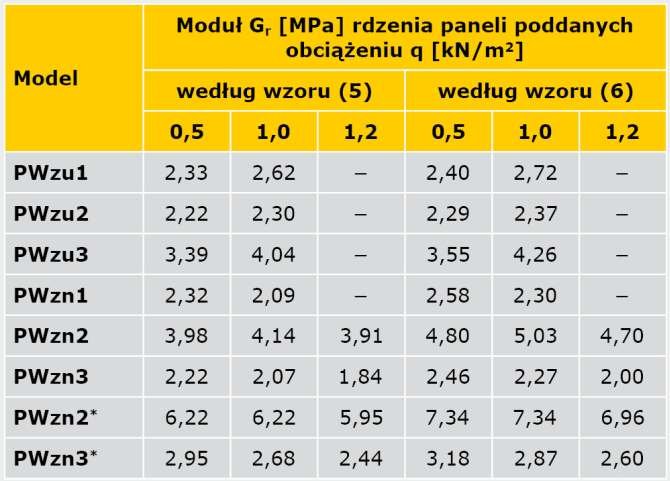

W TABELI 2 zestawiono moduły sprężystości poprzecznej rdzenia paneli warstwowych Gr obliczone według zależności (5) i (6) na podstawie wyników badań doświadczalnych. Wartości Gr zostały wyznaczone przy tym dla dwóch lub trzech poziomów obciążeń q oraz odpowiadających im ugięć zarejestrowanych przy obciążeniu w pierwszym cyklu.

Porównanie modułów Gr zestawionych w TABELI 2 wskazuje, że w większości przypadków mają one wartości zdecydowanie mniejsze od wartości minimalnej podanej w aprobacie AT-15-4418/2003 [6] (Gr = 4,0 MPa). Najlepiej przedstawia się to w przypadku modeli: PWzu3, PWzn2 i PWzn2*, dla których odpowiednie wartości Gr według (5) i (6) mieszczą się w przedziałach od 3,4 MPa do 6,2 MPa i od 3,6 MPa do 7,3 MPa.

TABELA 2. Moduły sprężystości poprzecznej rdzenia paneli warstwowych wyznaczone na podstawie pomierzonych ugięć

Ogólnie moduły sprężystości poprzecznej rdzenia z badań zginanych belek warstwowych (Gr = 2,1–7,0 MPa) są bliższe wynikom obliczeń według (6) (TABELA 2). Warto ponadto dodać, że różnice między wartościami modułów Gr obliczonych za pomocą wzorów (5) i (6) są większe od odpowiednich różnic w ugięciach, ale nie przekraczają 20%.

Na zakończenie należy stwierdzić, że przyczyną zbyt dużych ugięć badanych paneli jest wadliwe wykonanie w nich rdzenia, w którym pozostawiono niesklejone styki zarówno poprzeczne, jak i podłużne. Konsekwencją tego jest drastyczne obniżenie modułu sprężystości poprzecznej rdzenia, który istotnie wpływa zarówno na sztywność paneli warstwowych, jak i na ich nośność na zginanie.

Poprawna ocena ugięć i naprężeń krytycznych w okładzinach rozważanych paneli warstwowych, a co za tym idzie ich nośności na zginanie, wymaga znajomości modułów sprężystości Er i Gr materiału rdzenia. Wielkości tych dla rdzenia z wełny mineralnej nie ma ani w literaturze ([8], [9]), ani w normach PN-B-03230:1984 [7], PN‑EN 14509:2010 [12].

Jedynym źródłem informacji w tym zakresie jest aprobata AT-15-4418/2003 [6], w której podane są minimalne wymagane wartości omawianych parametrów.

O tym, że nie zawsze potwierdzają się one w praktyce, świadczą m.in. omawiane badania. Stanowi to spore utrudnienie przy ocenie stanów granicznych nośności i użytkowania paneli warstwowych, a wręcz zmusza projektanta do korzystania z zamieszczonych w odpowiednich świadectwach lub aprobatach tablic z obciążeniami dopuszczalnymi. Obciążenia te można uznać za wiarygodne jedynie w przypadku paneli warstwowych wykonanych zgodnie z wymaganiami podanymi w aprobacie.

Dotyczy to przy tym m.in. jakości zarówno zastosowanych materiałów (wełna mineralna, klej), jak i wykonania połączeń (rdzenia z okładzinami, styków w rdzeniu). Odstępstwa od wymagań aprobaty, jak wykazały badania, będą miały istotny wpływ na obniżenie zarówno sztywności, jak i nośności paneli warstwowych.

Wnioski ogólne z badań na zginanie paneli o różnym rdzeniu

Nośność i sztywność elementów zespolonych, jakimi są panele warstwowe, zależy zarówno od zastosowanych materiałów (okładzin z właściwym wyprofilowaniem, rdzenia ze styropianu, wełny mineralnej i odpowiedniego kleju lub odpowiedniego wypełnienia poliuretanowego), jak i procesu produkcyjnego, od którego zależą parametry zespolenia oraz wzajemna współpraca elementów składowych paneli warstwowych.

W przypadku rdzenia złożonego z płyt styropianu [5] lub wełny mineralnej szczególnego znaczenia nabiera jakość wykonania połączeń klejonych (rdzenia z okładzinami, styków podłużnych i poprzecznych rdzenia). Kwestie te powinny być szczegółowo omówione w aprobatach technicznych.

W aprobatach dotyczących omawianych paneli warstwowych sprawa styków poprzecznych i podłużnych rdzenia wykonywanego z płyt jest często niestety pomijana [6]. Pozostaje wówczas jedynie możliwość doświadczalnego sprawdzenia parametrów rdzenia. Przy czym ze względu na wymiary elementów próbnych realne jest przeoczenie lub wręcz celowe pominięcie omawianych styków.

Oczywistym jest, że tylko panele warstwowe spełniające wymagania podane w aktualnej aprobacie można stosować, bazując na zamieszczonych w tych dokumentach tabelach obciążeń dopuszczalnych. Wskazane jest ponadto podawanie w aprobatach wartości modułów sprężystości podłużnej Er i poprzecznej Gr rdzenia paneli warstwowych, które można bez trudu zweryfikować w badaniach.

Spośród badanych właściwości rdzenia z pianki poliuretanowej i jego przyczepności do okładzin zdecydowanie najgorzej wypadła ta ostatnia kwestia [3]. Zarówno przy ścinaniu modeli, jak i ich rozciąganiu w kierunku grubości, najsłabszym elementem była przyczepność okładzin do rdzenia. Korzystniej pod tym względem wypadły panele o gr. 60 mm, co wynika prawdopodobnie z lepszego opanowania ich produkcji pod względem technologicznym.

Przyczepność pogarszają m.in. liczne pustki powietrzne na styku rdzenia z okładzinami, szczególnie widoczne w panelach o gr. 170 mm.

Nośność paneli warstwowych na zginanie, przy stosowaniu ich zgodnie z zaleceniami producentów, jest zwykle wystarczająca w przypadku ścian zewnętrznych, w których decydującą rolę odgrywa obciążenie parciem wiatru. Nośności te mogą się okazać zbyt małe dla konwencjonalnie zastosowanych paneli warstwowych obciążonych ssaniem wiatru, a także – równocześnie większą różnicą temperatury.

Jak wykazała praktyka, w wielu przypadkach producenci paneli warstwowych nie stosują się do wszystkich ustaleń zawartych w świadectwach lub aprobatach. Niekiedy są to zmiany mające na celu udoskonalenie wyrobu, ale częściej chodzi o uzyskanie oszczędności.

Typową, łatwą do wykrycia na budowie wadą paneli warstwowych, są styki rdzenia (ze styropianu, z płyt wełny mineralnej) wykonywane bez sklejenia [10].

Przedstawione badania wykazały, że tak wykonane styki poprzeczne i podłużne rdzenia z wełny mineralnej mają istotny wpływ na obniżenie sztywności i nośności rozważanych paneli warstwowych. Mogą być ponadto przyczyną nietypowych mechanizmów ich zniszczenia. W związku z tym paneli warstwowych z tego typu wadami nie powinno się stosować w obudowach jako elementów konstrukcyjnych.

Literatura

- J.M. Davies J.M. (red.), "Lightweight sandwich construction", Blackwell Science, Oxford 2001.

- B. Gosowski, E. Kubica, "Badania laboratoryjne konstrukcji metalowych", Oficyna Wydawnicza Politechniki Wrocławskiej, Wrocław 2012, s. 294.

- B. Gosowski, R. Ignatowicz, M. Kozów, "Doświadczalna ocena nośności płyt warstwowych z rdzeniem poliuretanowym", Sympozjon PTMTS "Kompozyty. Konstrukcje warstwowe", Wrocław - Szklarska Poręba 2000, s. 35-42.

- B. Gosowski, M. Kozów, P. Wilczewski, "Doświadczalna ocena nośności płyt warstwowych o rdzeniu z wełny mineralnej", [w:] „Konstrukcje zespolone”, tom VII, red. nauk. T. Biliński, Oficyna Wydawnicza Uniwersytetu Zielonogórskiego, Zielona Góra 2005, s. 85-94.

- B. Gosowski, E. Kubica, J. Dudkiewicz, R. Ignatowicz, "Doświadczalna ocena nośności płyt warstwowych z rdzeniem styropianowym”, Konferencja Naukowa "Badania nośności granicznej konstrukcji metalowych", Wrocław - Szklarska Poręba 1998, s. 151-158.

- Aprobata Techniczna ITB AT-15-4418/2003, "Płyty warstwowe metalplast ISO-THERM typów SCw, SCwK, PLUSw i Dw z rdzeniem z wełny mineralnej w okładzinach z blachy stalowej", Instytut Techniki Budowlanej, Warszawa 2003.

- PN-B-03230:1984, "Lekkie ściany osłonowe i przekrycia dachowe z płyt warstwowych i żebrowych. Obliczenia statyczne i projektowanie".

- T. Hop, "Konstrukcje warstwowe", Arkady, Warszawa 1980.

- "Lekkie przegrody w budownictwie", praca zbiorowa, Arkady, Warszawa 1982.

- B. Gosowski, "Typowe błędy projektowania i wykonania lekkiej obudowy z płyt warstwowych", "Inżynieria i Budownictwo", nr 7/2009, s. 379–385.

- B. Gosowski, M. Kozów, "Selected problems of design of light cladding sandwich panels with slightly profiled metal faces", "Archives of Civil Engineering", nr 3/2009, s. 301–321.

- PN-EN 14509:2010, "Samonośne izolacyjno-konstrukcyjne płyty warstwowe z dwustronną okładziną metalową. Wyroby fabryczne. Specyfikacje".