Zabezpieczenia konstrukcji i elementów stalowych przed korozją

Corrosion protection of steel structures and parts

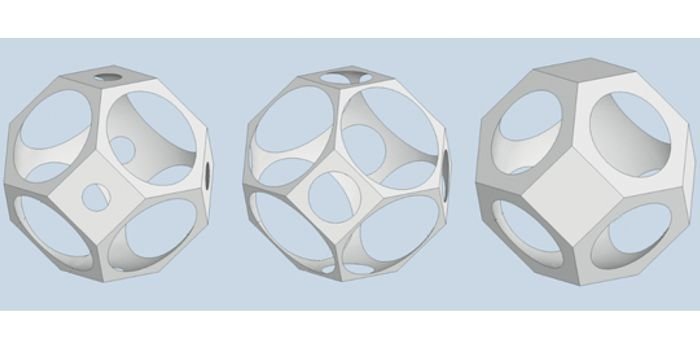

Poprawnie zabezpieczona instalacja stalowa pompowni wody tryskaczowej; na śrubach kapturki plastikowe.

Archiwum autora

Dobór właściwego gatunku stali, klasa jej zabezpieczenia, wysoka jakość wykonania oraz projektowanie zabezpieczeń przed korozją są na ogół lekceważone przez projektantów, inwestorów i wykonawców. W konsekwencji dochodzi do wielu wad, błędów i usterek, powodujących przyspieszone zniszczenia korozyjne, konieczność drogich renowacji zabezpieczeń konstrukcji, różne awarie, a nawet rozbiórki.

Zobacz także

M.B. Market Ltd. Sp. z o.o. Czy piana poliuretanowa jest palna?

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

Ultrapur Sp. z o.o. Pianka poliuretanowa a szczelność budynku

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który...

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który określa właściwości izolacyjne materiału. Jednocześnie jest współczynnikiem wysoce niedoskonałym – określa, jak dany materiał może opierać się utracie ciepła poprzez przewodzenie.

Rockwool Polska Termomodernizacja domu – na czym polega i jak ją zaplanować?

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw...

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw należy docieplić ściany i dach, aby ograniczyć zużycie energii, a dopiero potem zmodernizować system grzewczy. Dzięki kompleksowej termomodernizacji domu prawidłowo wykonanej znacznie zmniejszysz koszty utrzymania budynku.

ABSTRAKT |

|---|

|

W artykule omówiono zagrożenia wynikające z korozji konstrukcji i elementów stalowych. Wymieniono rodzaje korozji oraz metody ochrony. Przedstawiono warunki dobrze wykonanego zabezpieczenia przed korozją oraz opisano rodzaje farb stosowanych do takiej ochrony. |

Corrosion protection of steel structures and partsThe article discusses the hazards caused by corrosion of steel structures and parts. Types of corrosion and protection methods are enumerated as well. The conditions for proper corrosion protection are presented, and the types of paint used for such protection are defined. |

Stal jest stopem żelaza i węgla oraz wielu różnych pierwiastków stopowych, które decydują o właściwościach tego materiału. W środowisku naturalnym, w kontakcie z tlenem i wodą ulega dość szybkiej korozji. Jest to reakcja elektrochemiczna lub chemiczna stali ze środowiskiem. Szybkość korozji stali i jej odporność korozyjna zależą od pierwiastków stopowych, agresywności środowiska, w którym dana konstrukcja pracuje, a także od zabezpieczeń przed korozją. Dwa z tych czynników, a mianowicie rodzaj, liczba i jakość dodatków do stali oraz standard zabezpieczeń przed korozją, zależą od człowieka.

Wybór zabezpieczeń stali zależy od oceny agresywności środowiska zewnętrznego i wewnętrznego, w którym dana konstrukcja ma pracować, a także od żądanej trwałości i czasu jej żywota od momentu zmontowania aż do rozbiórki. O klasie i jakości samej stali decyduje producent - huta stali.

Rodzaje i znaczenie korozji

W praktyce budowlanej występuje kilka różnych rodzajów korozji. Jeśli nie zastosowano przed nimi właściwej ochrony, prowadzą one do dużych strat finansowych, a nawet powodują zagrożenie mienia i życia człowieka.

Korozja atmosferyczna równomiernie występuje na całej powierzchni elementu stalowego i jest najmniej niebezpieczna, choć również w jej wyniku następuje zmniejszenie przekroju profili stalowych.

Korozja atmosferyczna jest typu elektrochemicznego. Występuje przy wilgotności względnej powietrza ponad 60%. Możliwa jest wówczas kondensacja pary wodnej na powierzchni konstrukcji.

Szybkość tej korozji wzrasta przy wyższej temperaturze oraz obecności zanieczyszczeń powietrza w postaci tlenków azotu siarki i węgla oraz sadzy i pyłów. Tworzą się ogniwa galwaniczne, w których żelazo jest anodą, a węgiel katodą: żelazo ulega utlenieniu i wchodzi w skład roztworu. Zachodzi również reakcja katodowa, przyspieszona obecnością tlenu w roztworze.

Na powierzchni stali powstaje warstwa wodorotlenku żelaza. Podczas następnych reakcji chemicznych powstaje rdza, której podstawowym składnikiem jest luźny tlenek żelaza.

Korozja miejscowa występuje w postaci plam i punktowych wżerów, które mogą być dość głębokie i niebezpieczne dla stalowych elementów konstrukcji. Pojawia się szczególnie w środowisku chlorków. Jony Cl przenikają przez warstwę pasywną. Następuje zakwaszenie środowiska wżeru i przyspieszenie jego rozwoju. Jony żelaza przechodzą z wżeru do roztworu.

Korozja galwaniczna powstaje w wyniku styku dwóch metali o różnych potencjałach i utworzeniu się ogniw galwanicznych. Intensywność tej korozji wzrasta ze zwiększaniem się różnicy potencjałów metali.

Korozja szczelinowa występuje na nieuszczelnionych stykach elementów stalowych, gdzie dostają się woda, pyły i kurz. Tworzą się ogniwa galwaniczne, prowadzące do powstania tlenków żelaza, które zwiększają swoją objętość i doprowadzają do zniszczenia danego węzła konstrukcji. Jest to niebezpieczny rodzaj korozji, którego zdecydowanie należy unikać.

Korozja może zostać zainicjowana także przy łączeniu spawaniem elementów stalowych - podczas tego procesu w wysokiej temperaturze tworzą się węgliki, które inicjują procesy korozji wzdłuż spoin.

Bardzo groźna jest korozja różnego rodzaju śrub łączących elementy konstrukcji lub mocujących te konstrukcje do fundamentu. W handlu występują śruby zabezpieczone cynkowaniem ogniowym, lecz o bardzo cienkiej powłoce 5-20 mm cynku. Powłoka taka jest nieskuteczna, szczególnie po montażu powodującym jej zniszczenia.

Przed korozją muszą być zastosowane odpowiednie środki zabezpieczające. W wyniku niewłaściwego ich doboru i błędów wykonawczych na wielu inwestycjach w Polsce powstają bardzo duże straty, sięgające nawet kilku procent PKB. Straty te są bardzo trudne do oszacowania, gdyż nikt nie prowadzi statystyki złych projektów zabezpieczeń przed korozją lub ich braku, złego wykonawstwa, braku uczciwego, dokładnego odbioru izolacji przed korozją przez inspektorów nadzoru inwestorskiego lub wręcz błędnych decyzji inwestorów.

Oprócz bardzo dużych strat finansowych występują również negatywne skutki społeczne spowodowane korozją, które nie dadzą się w żaden sposób oszacować. Wynikają one z powszechnego braku świadomości korozyjnej w społeczeństwie, a zatem przyjmowania jak rzecz normalną, skorodowanych źle zaprojektowanych i zmontowanych różnej klasy elementów stalowych, występujących na każdej ulicy i placu.

Brak dezaprobaty i zdecydowanego protestu przeciw zaśmiecaniu bliższego i dalszego otoczenia człowieka powoduje, iż przyzwyczajamy się do niedbale wykonywanych elementów stalowych. Nic zatem dziwnego, że ludzie związani z budownictwem, uprawiający zawód zaufania publicznego, lecz pozbawieni wysokiej etyki zawodowej, również lekceważą poważny problem, jakim jest ochrona przed korozją różnego rodzaju wielkich i małych konstrukcji, a również drobnych elementów stalowych.

Ochrona przed korozją jest bardzo ważna i nie wolno jej lekceważyć. Konstrukcje i elementy stalowe, dobrze zaprojektowane i wykonane, należą do najbardziej eleganckich konstrukcji, wszelka jednak korozja niszczy ich zalety i estetykę.

Światowa Organizacja Korozyjna (WCO) ogłosiła dzień 24 kwietnia Dniem Świadomości Korozyjnej, mając na uwadze, że koszty zniszczeń spowodowanych korozją na całym świecie, szacowane na wiele miliardów dolarów, zostaną znacznie zmniejszone, a oszczędzone środki będą przeznaczone na inne ważne cele społeczne.

Projektowanie ochrony przed korozją

Dobrze wykonany projekt zabezpieczeń przed korozją powinien zawierać:

- określenie klasy zagrożenia korozyjnego środowiska, w którym dana konstrukcja będzie pracowała;

- podanie klasy czystości stali, metody jej wykonania i kontroli;

- określenie rodzaju farb, ich układu na konstrukcji i metody układania powłok malarskich;

- maksymalny czas od zakończenia czyszczenia do rozpoczęcia nakładania pierwszej warstwy malarskiej, stanowiącej ochronę czasową konstrukcji;

- niezbędne czynności przygotowawcze przed rozpoczęciem malowania;

- określenie koniecznych warunków zewnętrznych, w jakich wykonywanie malarskiej powłoki ochronnej jest dopuszczalne;

- niezwykle ważne podanie specyfikowanej grubości powłoki malarskiej - SGP; minimalna grubość takiej powłoki, nawet przy dość niskiej klasie zagrożenia środowiska, nie powinna być niższa niż 160 mm; otrzymuje się wówczas długotrwałą ochronę konstrukcji przed korozją, wynoszącą ponad 15 lat, co jest działaniem bardzo ekonomicznym;

- określenie czasu trwałości zaprojektowanej powłoki malarskiej, zależnej od rodzaju użytych farb i klasy zagrożenia środowiska (według normy PN-EN ISO12944-5:2007);

- określenie technologii malowania, m.in. uzyskanie specyfikowanej grubości powłoki na krawędziach i w miejscach trudno dostępnych;

- zakres czynności zabezpieczających przed korozją, które mają być wykonane w zakładzie produkującym elementy konstrukcji; pożądane jest wykonanie gotowej powłoki ochronnej w malarni zakładowej w dobrych warunkach zewnętrznych: przy temp. +5°C do +30°C, wilgotności względnej powietrza poniżej 60%, braku wiatru i opadów;

- zasady transportu i składowania na budowie gotowych elementów. Transport może odbywać się po zakończeniu sieciowania farby i uzyskaniu odpowiedniej twardości powłoki, która zabezpieczy ją przed transportowymi zniszczeniami;

- niezwykle ważna kontrola jakości wykonanej powłoki malarskiej; określenie ilości pomiarów grubości powłoki, zależnych od wielkości zabezpieczanej powierzchni. W zakładzie wykonującym powłokę każda jej warstwa powinna mieć inny kolor, aby ułatwić kontrolę ich grubości. Na budowie konieczne jest ostateczne sprawdzenie całkowitej grubości powłoki malarskiej, jej stanu technicznego oraz przyczepności do podłoża, która decyduje o trwałości powłoki ochronnej stali;

- określenie metody oceny poprawnej grubości powłoki ochronnej; należy zastosować metodę PGP (pomiarowa grubość powłoki) z obliczeniem odchylenia standardowego; PGP ³ SGP - nierówność ta określa poprawną grubość wykonanego zabezpieczenia. Najbardziej pożądane jest, aby każdy odczyt na ultrametrze był większy lub przynajmniej równy PGP;

- podanie technologii wykonania wszelkich poprawek malarskich po transporcie i montażu konstrukcji (np. niewielkie elementy ślusarskie powinny być tak zabezpieczone na transport i montaż, aby ich powłoki malarskie nie ulegały zniszczeniu);

- określenie technologii zabezpieczenia wszelkich śrub, których cienka warstwa cynku jest niszczona podczas montażu. Przy dużych konstrukcjach, gdzie występują tysiące śrub, dobrym zabezpieczeniem jest ich pomalowanie identycznym zestawem farb, jakiego użyto do ochrony całej konstrukcji. Oczywiście, należy pamiętać, aby pierwsza warstwa farby była kompatybilna do cynku lub należy dać warstwę gruntującą. Przed takim malowaniem śrub pierwszą czynnością przygotowawczą musi być ich odtłuszczenie. Na dobrze pomalowanych śrubach ich gwint powinien być prawie niewidoczny; malowaniu podlega łeb śruby, nakrętka i część jej sworznia. Długość każdej śruby ponad nakrętką ma wynosić trzy zwoje gwintu lub 10 mm. W przypadku niewielkich konstrukcji stalowych i wyrobów ślusarskich, szczególnie występujących na zewnątrz obiektów oraz w całej przestrzeni publicznej miast i osiedli, najlepszym zabezpieczeniem śrub są plastikowe kapturki wypełnione smarem maszynowym, nakładane na łeb i nakrętkę każdej śruby - jest to zabezpieczenie niezwykle tanie i prawie wieczne;

- określenie metody kontroli stanu technicznego powłoki malarskiej podczas obowiązkowych, okresowych przeglądów technicznych konstrukcji stalowych w czasie eksploatacji; sprawdzenie, czy na powierzchni elementów nie występują ślady korozji, kredowienia powłoki, matowienia, utraty barwy lub występowania pęcherzy i spękań;

- określenie technologii renowacji powłoki malarskiej.

Kształtowanie konstrukcji w aspekcie ochrony przed korozją

Konstrukcje należy tak kształtować, aby cechowały się maksymalną trwałością i prostotą układu poszczególnych profili. Na wszelkiego rodzaju pospolite konstrukcje stalowe, powszechnie występujące w budownictwie, powinny być stosowane profile zamknięte.

Optymalnym profilem pod każdym względem są okrągłe rury, produkowane w bardzo dużej gamie średnic i grubości ścianek, a więc można dobrać je do prawie każdej konstrukcji. Posiadają identyczne wskaźniki statyczne we wszystkich kierunkach, stosunkowo mały ciężar, są profilem bardzo ekonomicznym, estetycznym i ergonomicznym, a poza tym cechują się dużą trwałością i odpornością na korozję.

Dobrym rozwiązaniem są również rury prostokątne i kwadratowe tłoczone na zimno o cienkich ściankach i wyoblonych krawędziach. Są produkowane w mniejszym zakresie wymiarów niż rury okrągłe, lecz mają również dobre wskaźniki statyczne. Są trwałe i odporne na korozję. Nie stwarzają problemów z malowaniem krawędzi.

Jeśli dana konstrukcja wymaga większych profilów, to można ukształtować prostokątne rury z odpowiednich ceowników zespawanych półkami. Ostatecznie dla każdego dowolnego rodzaju konstrukcji i jego obciążeń możliwe jest ukształtowanie profili zamkniętych z zespawanych odpowiedniej klasy i grubości blach. Takim przykładem jest wielki magazyn o stalowej konstrukcji z 1978 r., wykonany w bazie kontenerowej w porcie Gdynia, na nabrzeżu Helskim oraz znacznie starszy stadion olimpijski w Berlinie, pokryty dachem z profili rurowych.

Każda konstrukcja musi być tak kształtowana, aby w żadnym jej węźle i elemencie nie mogła zatrzymywać się woda, kondensat pary wodnej, pył i kurz. Nie mogą powstawać w konstrukcji żadne otwory i szczeliny, w których może być uwięziona woda. Są to bowiem idealne warunki do rozwoju korozji.

Nie wolno dopuścić do bezpośredniego kontaktu jakichkolwiek profilów stalowych z gruntem i wodą. Bardzo dobrym zabezpieczeniem stali w gruncie jest jej obetonowanie z wyprowadzeniem betonu ponad poziom nawierzchni na 0,05–0,10 m lub wykonanie podlewek z bezskurczowej zaprawy montażowej pod stalowymi podstawami danej konstrukcji.

Należy pamiętać, iż na styku dwóch środowisk, jakim jest grunt i powietrze, korozja bardzo dobrze się rozwija. Profile zamknięte, a na jednym końcu otwarte, np. słupy ogrodzeń czy rurowe dalby morskie, należy zabetonować. Stalowe konstrukcje morskie powinny być ocynkowane i pokryte powłoką ochronną gr. ponad 1000 mm, złożoną z farb odpowiednio odpornych na wodę morską. Na FOT. 1 i FOT. 2 oraz na zdjęciu głównym przedstawiono przykłady poprawnego zabezpieczenia.

|

|

| FOT. 1. Konstrukcja stalowa dachu: czyszczenie do stopnia Sa 2½, malowanie: farba epoksydowa (podkład), farba poliuretanowa (warstwa wierzchnia); SGP = 160 μm, wykonanie 190–500 μm. Fot. archiwum autora | FOT. 2. Poprawnie zamontowane latarnie słupowe w podstawach betonowych w gruncie z podlewką między betonem a blachą nakrywającą. Fot. archiwum autora |

Przygotowanie konstrukcji do malowania

Właściwe przygotowanie powierzchni stalowej do malowania jest podstawowym warunkiem dobrze wykonanego zabezpieczenia przed korozją.

Znane są różne metody tego przygotowania, lecz jedną z najlepszych jest czyszczenie strumieniowo-ścierne całej konstrukcji do minimalnego stopnia Sa 2,5, wykonywanego po zespawaniu profilów i ukształtowaniu ich w elementy wysyłkowe. Czyszczenie takie daje powierzchnię o wyglądzie metalicznym, na której mogą wystąpić jedynie ślady zanieczyszczeń w postaci plamek, kropek lub pasemek, pozwalającą na dobrą przyczepność nakładanych farb do stalowego podłoża. Inne zalecane sposoby, poza piaskowaniem, są mało skuteczne i nieefektywne.

Przed samym malowaniem konstrukcja musi być odpylona, odtłuszczona i całkowicie sucha. Oczyszczonej stali nie wolno pozostawić na drugi dzień do malowania, gdyż bardzo aktywna powierzchnia ponownie ulegnie korozji.

Malowanie konstrukcji, różne rodzaje farb i ich zestawy

Niezwłocznie po zakończeniu czyszczenia i dokładnego przygotowania stali do malowania, w odpowiednich warunkach zewnętrznych, nakłada się na jej powierzchni grunt do czasowej ochrony. Musi być on kompatybilny z zaprojektowanym zestawem farb, najlepiej wyprodukowanych przez jedną fabrykę. Do poprawnej ochrony stali przed korozją należy użyć farb wysokiej jakości i wyłącznie dopuszczonych do stosowania.

Obecnie w produkcji farb zdecydowanie zmniejsza się lub nawet eliminuje udział rozpuszczalników organicznych. Dotyczy to dwuskładnikowych farb epoksydowych, poliuretanowych, polimocznikowych i proszkowych. Natomiast zwiększa się w farbach zawartość substancji stałych, które wykazują krótszy czas utwardzania, większą gęstość sieciowania powłok, większą ich twardość, lepszą odporność na czynniki chemiczne i mechaniczne oraz większą grubość przy jednokrotnym malowaniu.

Na rynku już występują farby o zawartości substancji stałych nawet ponad 80%. Mają one również pewne wady, szczególnie przy aplikacji, związane z większą gęstością, gorszą rozlewnością i możliwością powstania na powierzchni efektu skórki pomarańczowej. Bezsporną ich zaletą jest uzyskanie znacznie większej grubości przy jednokrotnym malowaniu oraz większej grubości powłoki przy ułożeniu mniejszej liczby warstw.

W produkcji farb epoksydowych zastosowano utwardzacze, co pozwoliło na prawie całkowite wyeliminowanie rozpuszczalników. Pewne wady tych farb eliminuje się przez zastosowanie utwardzaczy opartych na fenalkaminach, co zdecydowanie poprawia właściwości farb, a mianowicie szybkie utwardzanie, odporność na chemikalia i dużą giętkość. Są kompatybilne z różnymi żywicami epoksydowymi i utwardzają je w różnych warunkach atmosferycznych. Farby te nie mają dobrej odporności na promieniowanie UV, lecz doskonale nadają się na warstwy podkładowe i międzywarstwowe.

Farby bezrozpuszczalnikowe poliuretanowe tworzą powłoki powierzchniowe o bardzo dobrej odporności na warunki atmosferyczne i silnie korozyjne środowisko. Są odporne na ścieranie, wykazują bardzo dobrą przyczepność do podłoża, sieciują w niskich temperaturach. Stają się nieodzowne do zabezpieczenia najbardziej odpowiedzialnych konstrukcji, np. mostów.

Farby polimocznikowe można stosować w ekstremalnych warunkach temperatury i wilgoci. Tolerują wilgotne podłoże, dużą wilgotność względną powietrza, sieciują nawet w temp. -20,0°C. Nie zawierają lotnych związków organicznych. Można nakładać je jednowarstwowo. Grubość powłoki może wynosić od kilkuset mm nawet do kilku mm. Charakteryzują się bardzo dobrą giętkością, szczelnością, odpornością na ścieranie, na temp. do +180,0°C, na czynniki korozyjne i chemiczne oraz na promieniowanie UV. Powłoka polimocznikowa tworzy się w wyniku reakcji utwardzacza poliizocyjanianowego z grupami aminowymi. Produkuje się farby polimocznikowe alifatyczne i aromatyczne, różniące się niektórymi właściwościami.

Farby na spoiwach hybrydowych powstają z różnych rodzajów żywic, co powoduje poprawę ich właściwości. Pojawiły się na rynku np. farby epoksydowo-siloksanowe, które charakteryzują się niską lepkością, bardzo dobrą przyczepnością do podłoża, giętkością, odpornością na ścieranie i promieniowanie UV. Wykazują się bardzo dobrymi cechami barierowymi i długotrwałą ochroną podłoża, nawet w silnie agresywnych środowiskach.

Farby oparte na fluoropolimerach, opracowane w Japonii w latach 80. XX w., odznaczają się świetną odpornością na czynniki atmosferyczne, chemiczne, korozyjne i mechaniczne. Farby te mają znacznie dłuższą trwałość, ocenianą na ponad 60 lat, w stosunku do farb poliuretanowych czy polisiloksanowych.

Farby wodorozcieńczalne oparte są na wszystkich rodzajach spoiw lakierowych, jak alkilowe, akrylowe, epoksyestrowe, epoksydowe i poliuretanowe. Na rynku występują farby jedno- i dwuskładnikowe. Mają podobne właściwości do farb rozpuszczalnikowych. Są jednak droższe i budzą nieufność inwestorów – są mniej rozpowszechnione. Jednak nowa generacja wodnych farb epoksydowych dobrze sieciuje w niskich temperaturach, wykazuje się dobrą przyczepnością do różnych podłoży i dobrą odpornością korozyjną.

Farby proszkowe stanowią dużą grupę farb bezrozpuszczalnikowych. Zastosowanie znalazły farby epoksydowe, epoksydowo-poliestrowe i poliestrowe.

Farby epoksydowe są odporne na substancje chemiczne, lecz nieodporne na promieniowanie UV. Są więc zalecane do zastosowań wewnętrznych.

Farby poliestrowe odznaczają się bardzo dobrą odpornością na UV oraz na czynniki atmosferyczne.

Nowością są farby proszkowe o dużej zawartości cynku.

Zestawy malarskie złożone z podanych farb są ustalane przez różnych producentów farb.

Bardzo korzystne są zestawy farb epoksydowych stosowanych na warstwę podkładową, a przy grubych powłokach malarskich również na międzywarstwy, oraz farb poliuretanowych na warstwy powierzchniowe. Oczywiście należy wybierać najnowsze generacje tych farb, np. bezrozpuszczalnikowe, o dużej zawartości części stałych lub farby hybrydowe-polisiloksanowe. Jest to najbardziej popularny zestaw farb do ochrony konstrukcji stalowych.

Równie korzystny jest zestaw farb złożony z gruntu etylokrzemianowego wysokocynkowego, międzywarstwy epoksydowej i nawierzchniowej farby polimocznikowej opartej na poliasparaginianach. Jest to niezwykle skuteczna, długotrwała ochrona konstrukcji przed korozją.

Nieco zmodyfikowany następny zestaw farb składa się z gruntu etylokrzemianowego wysokocynkowego, epoksydowej międzywarstwy i farby nawierzchniowej polisiloksanowej, hybrydowej.

Podsumowanie

Należy zdecydowanie podnieść świadomość korozyjną nie tylko ogółu obywateli, lecz przede wszystkim pracowników budownictwa: projektantów, kierowników budów, inspektorów nadzoru inwestorskiego oraz inwestorów. Wszyscy ci pracownicy budownictwa powinni posiadać rzeczywistą odpowiedzialność za swoją pracę i wysoką etykę zawodową, wówczas straty korozyjne w kraju będą minimalne, a awarie związane z tym problemem powinny zniknąć bezpowrotnie.

Wydziały techniczne naszych wyższych uczelni zajmujące się budownictwem powinny poświęcić choć kilka godzin zajęć dydaktycznych, aby temat korozji stali był znany absolwentom uczelni.

Literatura

- PN-EN ISO12944-5:2007, "Farby i lakiery. Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich. Część 5: Ochronne systemy malarskie".

- T. Możaryn, M. Wójtowicz, A. Strąk, "Korozja i zabezpieczenie konstrukcji stalowych. Część 1: Korozja stali", "Przegląd Budowlany", nr 6/2016.

- A. Maciejewski, "Ochrona przed korozją różnych elementów stalowych (metalowych) występujących w infrastrukturze miejskiej", "Inżynier Budownictwa", nr 9/2015.

- Ł. Augustyński, "PGP - nowa metoda oceny grubości powłoki ochronnej na konstrukcji", "Ochrona przed korozją", nr 2/2013.

- M. Zubielewicz, "Wyroby lakierowe do zabezpieczeń przeciwkorozyjnych", "Inżynier Budownictwa", nr 2/2013.

- "Access steel-Eurocodes made easy". Plan rozwoju: Korozja konstrukcji stalowych.