Pianobeton - materiał termoizolacyjny czy konstrukcyjny?

Foam concrete - thermal insulation or structural material

Pianobeton - materiał termoizolacyjny czy konstrukcyjny?

Górażdże Beton

We współczesnym budownictwie coraz większe znaczenie ma szeroko pojęta ekologia, wyrażająca się między innymi dążeniem do stosowania jak najbardziej energooszczędnych rozwiązań. Rozumie się przez to nie tylko tworzenie budynków o niskim zapotrzebowaniu na energię, ale także oszczędność energii na etapie wytwarzania materiałów budowlanych, ich transportu i wbudowania, a nawet utylizacji po zakończeniu użytkowania obiektu.

Zobacz także

M.B. Market Ltd. Sp. z o.o. Czy piana poliuretanowa jest palna?

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

Ultrapur Sp. z o.o. Pianka poliuretanowa a szczelność budynku

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który...

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który określa właściwości izolacyjne materiału. Jednocześnie jest współczynnikiem wysoce niedoskonałym – określa, jak dany materiał może opierać się utracie ciepła poprzez przewodzenie.

Rockwool Polska Termomodernizacja domu – na czym polega i jak ją zaplanować?

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw...

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw należy docieplić ściany i dach, aby ograniczyć zużycie energii, a dopiero potem zmodernizować system grzewczy. Dzięki kompleksowej termomodernizacji domu prawidłowo wykonanej znacznie zmniejszysz koszty utrzymania budynku.

ABSTRAKT |

|---|

|

W artykule przedstawiono podstawowe wiadomości dotyczące sposobu wytwarzania pianobetonu, jego składników oraz właściwości mieszanki i gotowego produktu. |

Foam concrete - thermal insulation or structural materialThis article presents the basic information about the method of manufacturing foam concrete, its components, properties of the mixture and ready-to-use product. |

Ważną cechą są nie tylko niskie nakłady energetyczne, ale również możliwie niska pracochłonność na wszystkich etapach tworzenia budynku. Jednocześnie od obiektów budowlanych (a zatem, co oczywiste, również od materiałów wykorzystanych przy ich tworzeniu) wymaga się odpowiedniej trwałości i odporności na warunki środowiskowe, a także pewnej uniwersalności, wyrażającej się w jednoczesnym zapewnieniu kilku korzyści.

Wśród wielu typów materiałów budowlanych wyróżnić można grupę materiałów konstrukcyjnych, których funkcją jest zapewnienie odpowiedniej nośności i sztywności obiektu budowlanego, oraz grupę materiałów termoizolacyjnych, odpowiadających za zapewnienie odpowiedniej izolacyjności cieplnej.

Najbardziej typowe materiały konstrukcyjne, jakimi są beton, stal lub cegła pełna są w tym kontekście słabymi izolatorami, a z kolei typowe materiały do izolacji termicznych (styropian, wełna mineralna, pianki) mają dość niską nośność i sztywność.

Istnieje jednak pewna grupa materiałów budowlanych, wykazujących jednocześnie dobre właściwości konstrukcyjne i termoizolacyjne. Są to m.in. drewno, porowata ceramika i betony komórkowe.

W tej ostatniej grupie wyróżnić można pianobeton, a w zasadzie całą grupę materiałów mieszczących się w tym określeniu, a znacznie różniących się parametrami.

Nieco generalizując, pianobeton jest materiałem, którego wytrzymałość i sztywność, a jednocześnie dobre właściwości termoizolacyjne można kształtować w dość szerokim zakresie, uzyskując materiał o cechach wytrzymałościowych i izolacyjnych dopasowanych do konkretnych wymagań obiektu budowlanego. Oczywiście polepszenie wytrzymałości odbywa się kosztem izolacyjności termicznej (i odwrotnie), jednak obie te cechy wciąż pozwalają na uznanie materiału za dość uniwersalny.

Na polskim rynku odnotować można coraz więcej firm oferujących możliwość wytwarzania pianobetonu o różnych parametrach. Jest on też coraz szerzej stosowany, jednak jego powszechność nie jest tak duża, jak np. w Chinach, Wielkiej Brytanii [1], Niemczech, Holandii czy w Stanach Zjednoczonych [2].

Specyfika pianobetonu

Pianobeton należy do grupy betonów lekkich, których początki stosowania sięgają pierwszej połowy XX wieku. Jest on jednym z najpopularniejszych betonów komórkowych.

Pianobeton powstaje w procesie spieniania zaczynu cementowego i charakteryzuje się znacznie mniejszą gęstością w stosunku do tradycyjnego betonu. Otrzymuje się go przez wymieszanie spoiwa, kruszywa, wody i mechanicznie wprowadzonej piany, która powoduje trwałe zamknięcie pęcherzyków powietrza w powstałej mieszance.

Podstawowa definicja pianobetonu opisuje go jako materiał, w którego objętości znajduje się co najmniej 20% porów powietrza powstałych wskutek zastosowania odpowiedniego środka pianotwórczego [3], jednak w skrajnych przypadkach objętość porów powietrza może sięgnąć 80%, a nawet 90% objętości mieszanki.

Materiał ten może być produkowany o gęstości od około 300 kg/m3 do około 1900 kg/m3 [4], co oczywiście determinuje jego własności mechaniczne, w tym wytrzymałość na ściskanie w granicach od około 0,5 MPa do około 15 MPa [5].

Materiały stosowane przy produkcji pianobetonu

Cement

Wybierając cement, należy kierować się wymaganiami wytrzymałościowymi, jakie stawiane będą projektowanej mieszance. Zaleca się stosowanie cementów portlandzkich klasy CEM 32,5R, CEM 42,5R, a w przypadku wyższych wymagań w stosunku do wczesnej wytrzymałości pianobetonu CEM 52,5R [6, 7].

Przyjmuje się, że ilość cementu w mieszance waha się w granicach od 300 do 400 kg/m3 [1].

W pianobetonie istnieje też możliwość stosowania cementu szybkowiążącego CSA, bazującego na siarczano glinianach wapnia. W porównaniu do cementu portlandzkiego charakteryzuje się on krótszym czasem wiązania, szybkim wzrostem wytrzymałości i redukcją skurczu.

Stosując cement CSA, należy uwzględnić konieczność utrzymania wyższego stosunku wody do cementu [1].

Woda

Woda stosowana do produkcji pianobetonu powinna być pozbawiona zanieczyszczeń organicznych, ze względu na możliwość wytwarzania piany z naturalnych środków na bazie białek. Ponadto woda nie może mieć odczynu kwaśnego. Jej temperatura w mieszance nie powinna przekraczać 60°C.

Woda w przypadku pianobetonu pełni ważną rolę, wpływa bowiem nie tylko na konsystencję mieszanki, ale także na utrzymanie jej stabilności. Stosunek wodno-cementowy waha się zazwyczaj od 0,40 do 1,25 [1]. Zbyt mała ilość wody może prowadzić do zniszczenia struktury piany, natomiast nadmiar może spowodować segregację składników.

Kruszywo

Kruszywo, aby mogło zostać wykorzystane w produkcji pianobetonu, powinno charakteryzować się niskim uziarnieniem (maksymalnie do 6 mm), przy czym wielkość ziaren wyraźnie wpływa na wytrzymałość materiału. Często stosuje się domieszki w postaci [8]:

- popiołów lotnych,

- pyłów granitowych, nadających mieszance płynność,

- pyłów krzemionkowych,

- kredy,

- ekspandowanego polistyrenu,

- nanorurek z włókna węglowego,

- rud wapnia.

Jako kruszywo w pianobetonie mogą zostać wykorzystane materiały z recyklingu, pochodzące z wcześniej istniejących konstrukcji wykonanych z samego pianobetonu lub innego materiału o odpowiednim składzie. Przed ponownym zastosowaniem kruszywo musi zostać odpowiednio rozdrobnione oraz pozbawione zanieczyszczeń [1].

Stosowanie w pianobetonie popiołów lotnych ma korzystny wpływ na jego właściwości, w tym trwałość oraz wytrzymałość długotrwałą. Popioły lotne mogą też częściowo zastąpić cement, bez znacznego pogorszenia wytrzymałości pianobetonu (do 67% masy cementu [9]). Ponadto kruszywo to korzystnie redukuje ciepło hydratacji [5]. Należy jednak pamiętać, że w przypadku stosowania popiołów lotnych, uzyskanie pożądanej konsystencji mieszanki wymaga zwiększenia ilość wody [10].

Również pyły krzemionkowe mają właściwości pozwalające na zastosowanie ich jako częściowego zamiennika cementu, do około 10% jego masy. Wpływają one na poprawę wytrzymałości pianobetonu na ściskanie, przy jednoczesnym zmniejszeniu przewodności cieplnej, a więc poprawie izolacyjności. Stosowanie dodatków pucolanowych skutkuje zmniejszeniem ciepła hydratacji, spowolnieniem odparowywania wody i zmniejszeniem skurczu [1].

W pianobetonie w roli wypełniacza można stosować również nanorurki z włókna węglowego. Jak wynika z badań [1], wpływają one na wzrost wytrzymałości na ściskanie nawet do 70% oraz na zmniejszenie przewodności cieplnej o 12% do 20%.

W przypadku stosowania tego materiału konieczne jest wykorzystanie silnych środków powierzchniowo czynnych w celu zniwelowania oddziaływania i przyciągania pomiędzy cząsteczkami wypełniacza [5].

Często, zamiast dodatkowych ilości środka powierzchniowo czynnego, stosuje się rozpraszanie nanorurek w wodzie, jednak sposób ten nie zawsze jest skuteczny.

Piana

Piana stosowana do produkcji pianobetonu składa się ze środka pianotwórczego, wody i sprężonego powietrza. W zależności od ilości zastosowanej piany można kontrolować gęstość mieszanki. Piana stosowana w pianobetonie powinna charakteryzować się jednorodnymi pęcherzykami powietrza, o regularnym kształcie. Należy uwzględnić, że składnik ten powinien być wystarczająco stabilny, aby wytrzymać ciśnienie całej mieszanki do czasu utworzenia w pianobetonie sztywnego szkieletu, wskutek wiązania zaczynu cementowego.

Należy zwrócić uwagę na to, że im mniejsza jest gęstość mieszanki, tym więcej występuje w niej piany, co jednocześnie determinuje jej większe znaczenie i wpływ na docelowe właściwości pianobetonu.

Pianę można podzielić na dwa rodzaje:

- suchą pianę, która jest stosowana do produkcji betonów o mniejszej gęstości, ponieważ komórki powietrza mają w niej mniejszą średnicę oraz są bardziej stabilne i mniej podatne na uszkodzenia.

- mokrą pianę stosowaną do pianobetonów o gęstości powyżej 1000 kg/m3.

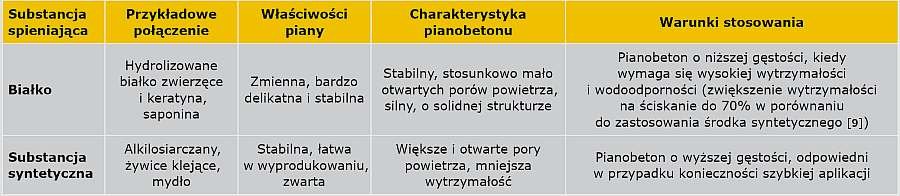

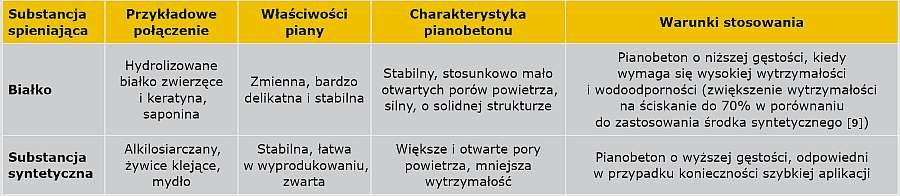

Rodzaje stosowanych środków spieniających na podstawie [1, 9, 11] przedstawia TAB. 1.

Substancje pianotwórcze dzielimy na produkty pochodzenia zwierzęcego i syntetyczne:

- po pierwsze charakteryzują się lepszą strukturą wytworzonych porów (regularny kształt, pory zamknięte, mniejsza wielkość pęcherzyków powietrza) i pozytywnie wpływają na proces hydratacji, mogą być zatem stosowane do betonów o większej wytrzymałości, a przy tym mniejszej gęstości [9].

- Środki syntetyczne mogą być stosowane do pianobetonów o mniejszych wymaganiach dotyczących wytrzymałości i większej gęstości, jednakże ich zaletą jest szybszy proces produkcji.

Proces projektowania mieszanki, technologia wytwarzania pianobetonu oraz jego stosowania na budowie

Nie ma ścisłej metody pozwalającej na obliczanie proporcji składników w mieszance pianobetonowej. Przy jej projektowaniu uwzględnia się kryterium związane z oczekiwaną gęstością, wymaganą izolacyjnością oraz konsystencją.

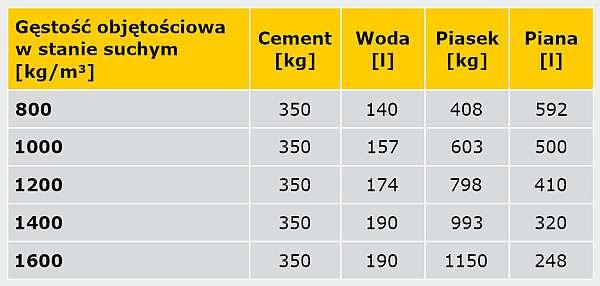

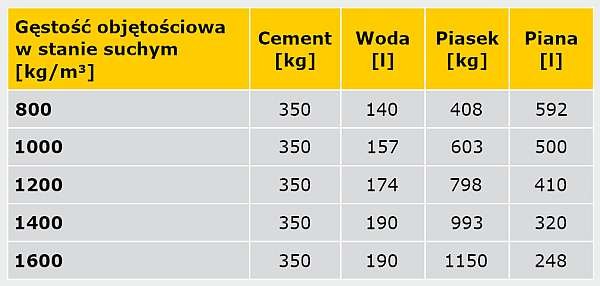

W literaturze znaleźć można przykładowy dobór składników w zależności od wymaganej gęstości w stanie suchym, pokazany w TAB. 2 [6].

Ogólnie wyróżnić można dwa sposoby wytwarzania pianobetonu. Technologie te różnią się sposobem wprowadzania środka pianotwórczego do mieszanki betonowej.

- Pierwszy sposób charakteryzuje się tym, że gotowa mieszanka pianobetonu jest przygotowana w wytwórni, gdzie piana dozowana jest do mieszarek przeciwbieżnych.

- W drugim przypadku piana może być dodawana do zaprawy lub mieszanki betonowej już na budowie. Proces mieszania odbywa się wówczas w betonowozie lub w specjalnych agregatach [8].

Istotne jest, aby pianobeton był układany na budowie w odpowiednich warunkach atmosferycznych. Wymaga się, aby minimalna temperatura powietrza wynosiła +5°C. Minimalna grubość jednorazowo układanej warstwy pianobetonu wynosi 5 cm, natomiast maksymalna od 20 do 100 cm, w zależności od gęstości produktu [12].

Pianobeton może być również podawany pod ciśnieniem, np. kiedy konieczne jest wypełnienie wąskich przestrzeni o znacznej długości.

Przy układaniu pianobetonu nie ma konieczności zagęszczania go, jak to ma miejsce przy zwykłym betonie (a wręcz jest to szkodliwe z uwagi na możliwość zniszczenia struktury piany), co skutkuje oszczędnością czasu i energii. Stosując mieszankę o odpowiednim składzie, można uzyskać równą warstwę, o odchyleniu od poziomu ograniczonym do około 10 mm. Jednocześnie możliwe jest uzyskania spadku o nachyleniu do około 1,5% [12].

Pielęgnacja pianobetonu w czasie wiązania jest niestety dosyć uciążliwa w związku z wydłużoną w czasie pierwszą fazą wiązania.

W przypadku konieczności uzyskania wyższych wytrzymałości zaleca się pielęgnację pianobetonu przez zraszanie wodą, bądź przykrycie folią, a więc jak w przypadku zwykłego betonu [12].

W przeciwieństwie do tradycyjnego betonu komórkowego w pianobetonie nie jest wymagane stosowanie sproszkowanego aluminium, co ogranicza ryzyko zanieczyszczenie środowiska i eliminuje zagrożenie wybuchem.

Proces dojrzewania pianobetonu nie wymaga też autoklawizacji, co znacznie zmniejsza zużycie energii [8].

Podstawowe właściwości mieszanki pianobetonowej

Trwałość mieszanki

Mieszanka pianobetonowa, ze względu na zawartość piany, jest znacznie mniej stabilna od zwykłej mieszanki betonowej i wykazuje większe tendencje do segregacji materiału. Na trwałość mieszanki duży wpływ mają zastosowane składniki oraz warunki zewnętrzne, między innymi:

- wibracje,

- wiatr

- i temperatura.

Ryzyko utraty stabilności mieszanki wzrasta proporcjonalnie do ilości zastosowanej piany oraz przy zwiększonym udziale wody. W trakcie produkcji pianobetonu konieczna jest więc kontrola stanu mieszanki.

Konsystencja

Składnikiem zapewniającym odpowiednią konsystencję mieszanki pianobetonowej jest woda oraz wprowadzone pory powietrza. Pianobeton jest dużo bardziej płynny niż zwykły beton, przy zastosowaniu takiej samej ilości wody w obydwu materiałach. Natomiast wraz ze zwiększeniem ilości piany w mieszance, jej konsystencja zmniejsza się, czego powodem może być rosnąca wraz ze wzrostem ilości powietrza spójność produktu [10]. Dzięki płynnej konsystencji pianobeton nie wymaga zagęszczania i jest materiałem samopoziomującym.

Czas wiązania

Czas wiązania pianobetonu nie jest jednoznacznie określony. Zależy on m.in. od gęstości, składników mieszanki oraz warunków zewnętrznych. Czas wiązania można regulować w zależności od potrzeb, stosując odpowiednie domieszki.

Właściwości związanego pianobetonu

Wytrzymałość

Wytrzymałość pianobetonu zależy głównie od jego gęstości objętościowej, ale także od zastosowanego kruszywa, cementu, wielkości pęcherzyków powietrza, stosunku wodno-cementowego oraz sposobu pielęgnacji mieszanki [9]. Przyjmuje się, że wytrzymałość na ściskanie mieści się w granicach od 0,5 MPa do 15 MPa, a przy bardzo dużej gęstości nawet do 20 MPa [5]. Wytrzymałość na rozciąganie określa się jako 25-35% wytrzymałości na ściskanie [10], natomiast wytrzymałość na zginanie stanowi 6-10% wytrzymałości na ściskanie [9]. Wytrzymałość pianobetonu projektuje się w zależności od potrzeb indywidualnych. Obecnie dąży się do uzyskania jak największych wytrzymałości pianobetonu, aby rozszerzyć możliwość wykorzystania go w celach konstrukcyjnych.

Gęstość

Gęstość pianobetonu jest jego kluczową cechą i ma podstawowy wpływ na wszystkie pozostałe własności. Wraz ze zmniejszeniem gęstości pianobetonu w stanie suchym obniża się jego wytrzymałość oraz moduł sprężystości, natomiast izolacyjność termiczna rośnie. Przykładowo, według [13], zmniejszenie gęstości betonu o 70% skutkowało spadkiem wytrzymałości na ściskanie o 50%. Standardowo gęstość objętościowa pianobetonu zawiera się w granicach od 400 do 1600 kg/m3 i zależy od składu mieszanki (TAB. 2).

Moduł sprężystości

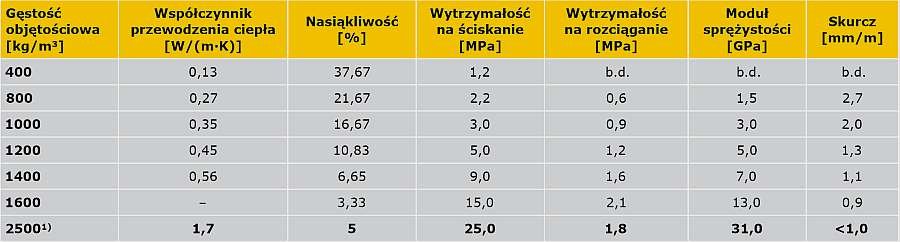

Moduł sprężystości charakteryzuje odkształcalność materiału w wyniku przyłożonych obciążeń. Szczególnie istotny jest w przypadku wykorzystania pianobetonu w celach konstrukcyjnych. Wartość modułu sprężystości gotowego materiału zależy od modułu sprężystości stosowanej zaprawy i rośnie wraz ze wzrostem gęstości pianobetonu. W przypadku najlżejszych pianobetonów moduł sprężystości ma wartość około 1,5 GPa, a wraz ze wzrostem gęstości osiąga wartość rzędu 13 GPa (przy gęstości około 1600 kg/m3 [1]).

Współczynnik Poissona

Współczynnik Poissona charakteryzuje proporcje pomiędzy odkształceniem poprzecznym i podłużnym przy jednoosiowym obciążeniu. W przypadku betonu oscyluje on w okolicy 0,2, natomiast w pianobetonie jest zwykle nieco niższy i zależy od gęstości materiału [1].

Skurcz

Skurcz charakteryzuje odkształcenie materiału wynikające, w przeważającej części, z utraty wody w procesie wysychania. W pianobetonie skurcz jest kilkukrotnie większy niż w zwykłym betonie, co wynika z niewielkiej zawartości kruszywa i relatywnie dużej ilości wody w mieszance. Jak wynika z badań [10], w przypadku stosowania piasku jako kruszywa skurcz jest mniejszy niż w przypadku zastosowania popiołów lotnych. Na skurcz ma także wpływ ilość piany w mieszance; przykładowo [14], zwiększenie ilości porów powietrza o 50% w stosunku do całej objętości skutkuje zmniejszeniem skurczu o około 36% [14].

Porowatość

Jedną z ważniejszych cech pianobetonu jest jego porowatość. Wpływa ona na inne właściwości, takie jak wytrzymałość i trwałość. Im struktura materiału bardziej porowata, tym łatwiejszy jest przepływ substancji agresywnych mogących uszkodzić pianobeton. Ogólnie porowatość zależy głównie od składu mieszanki, jakości zastosowanej wody, środków pianotwórczych i sposobu pielęgnacji oraz współczynnika w/c. W celu zmniejszenia porowatości można zastosować domieszki, na przykład w postaci sproszkowanego popiołu lotnego [14]. Istotne jest, aby zachować w materiale równomierny rozkład porów, ponieważ niejednorodna struktura uniemożliwia uzyskanie koniecznych właściwości (gęstości, wytrzymałości, izolacyjności termicznej) [11].

Trwałość

Trwałość materiału określa się poprzez jego odporność na działanie czynników zewnętrznych, w tym brak pogorszenia właściwości, jakości użytkowania i żywotności. Na trwałość pianobetonu ma wpływ wiele czynników, jak np. temperatura czy wilgotność otoczenia w jakim został wbudowany [13]. Trwałość określa się poprzez charakterystykę minimalnej nasiąkliwości, mrozoodporności i odporności na działanie agresywnych substancji.

Nasiąkliwość

Pianobeton jest materiałem porowatym, w związku z czym dość łatwo chłonie wodę. Badania [3] wskazują, że nasiąkliwość pianobetonu zależna jest od ilości środka pianotwórczego; na przykład w pianobetonie, gdzie nie zastosowano popiołów lotnych, a ilość środka pianotwórczego wynosiła 8%, nasiąkliwość osiągnęła wartość 98%. Ponadto stwierdzono, że wraz ze wzrostem ilości popiołów lotnych w mieszance zmniejsza się nasiąkliwość. W przypadku występowania w pianobetonie porów otwartych, woda może swobodnie migrować w jego strukturze [5]. Jest to wadą tego materiału, gdyż ogranicza jego stosowalność do obszarów, gdzie nie występuje znaczne zawilgocenie.

Mrozoodporność

Pianobeton w stanie suchym charakteryzuje się bardzo dobrą odpornością na mróz. Jednak ze względu na to, że jest materiałem porowatym i łatwo pochłania wilgoć, w stanie zawilgoconym jest narażony na uszkodzenia struktury przez zamarzającą w porach wodę [5].

Odporność na działanie dwutlenku węgla

Pianobeton jest mało odporny na zjawisko karbonatyzacji. Należy więc odpowiednio go zabezpieczyć, jeśli może być narażony na ten rodzaj negatywnych wpływów. Z uwagi na wysokie ryzyko karbonatyzacji, a także na łatwość zawilgocenia materiału, nie zaleca się stosowania stali węglowej do zbrojenia elementów wykonanych z pianobetonu [5].

Izolacyjność cieplna

Pianobeton charakteryzuje się znacznie większą izolacyjnością termiczną niż zwykły beton, dzięki dużej ilości porów powietrza w strukturze [15]. Przewodność cieplna zależy od gęstości, wielkości, rodzaju i rozmieszczenia porów. Współczynnik przewodzenia ciepła waha się w pianobetonie w granicach od 0,13 do 0,56 W/(m·K) [6]. Należy jednak zwrócić uwagę, że może on ulec zmianie po dłuższym czasie, np. przy zastosowaniu w mieszance popiołów lotnych [1]. Przewodność cieplna pianobetonu zależy również od temperatury otoczenia, np. w temperaturze powyżej +170°C przewodność cieplna pianobetonu wzrasta [1]. Ponadto warunkuje ją wilgotność powietrza, ze wzrostem której izolacyjność materiału maleje. Dzięki doskonałym właściwościom izolacyjnym pianobeton stwarza duże możliwości wykorzystania go jako warstwy izolacyjnej i jednocześnie konstrukcyjnej w warstwach podłogi obiektów takich jak chłodnie, czy magazyny [3].

Izolacyjność akustyczna

Pianobeton wykazuje się dobrą izolacyjnością akustyczną, wynikającą z porowatej struktury. Wpływ na izolacyjność akustyczną ma rodzaj porów; pory otwarte charakteryzują się większą zdolnością pochłaniania dźwięku w porównaniu do porów zamkniętych [1].

Ognioodporność

Pianobeton charakteryzuje się odpornością ogniową prawie tak dobrą jak beton. Ponadto wytrzymałość pianobetonu pod wpływem wysokiej temperatury maleje wolniej niż w przypadku zwykłego betonu. Im niższa jest gęstość materiału, tym wyższa jest jego ognioodporność. Przykładowo, w badaniach płyty grubości 100 mm wykonanej z pianobetonu o gęstości 930 kg/m3 odporność ogniowa wynosiła około 3,75 h, natomiast przy gęstości 1250 kg/m3 już tylko 2,5 h [16]. Sama odporność ogniowa pianobetonu zależy przede wszystkim od proporcji składników mieszanki, lecz także od rodzaju zastosowanego cementu [14].

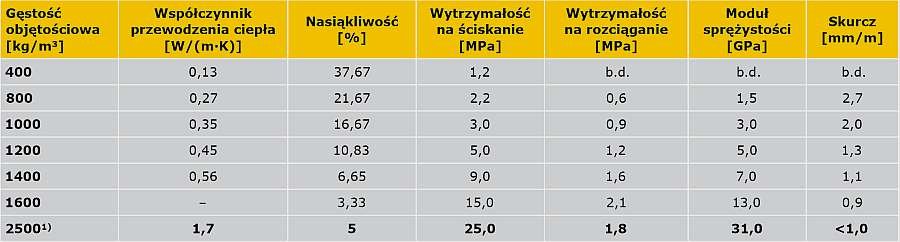

Zestawienie cech pianobetonu w zależności od gęstości mieszanki oraz porównanie do właściwości betonu klasy C25/30 przedstawia TAB. 3, opracowana na podstawie [6, 17].

Porównując cytowane wyżej cechy pianobetonu do właściwości betonu powszechnie stosowanego w budownictwie (C25/30), należy podkreślić, że beton charakteryzuje się znacznie lepszymi właściwościami konstrukcyjnymi, jednak dzieje się to kosztem właściwości izolacyjnych i istotnego zwiększenia ciężaru własnego.

Krótkie podsumowanie cech materiału

Do niewątpliwych zalet pianobetonu zaliczyć można:

- dość małą gęstość (w porównaniu do betonu), ograniczającą ciężar konstrukcji,

- wysoką izolacyjność termiczną, pozwalającą na redukcję właściwej warstwy termoizolacyjnej przegród wykonanych z pianobetonu,

- dość dobrą wytrzymałość, w przypadku materiału o większej gęstości,

- w efekcie powyższego możliwość wykonania elementów o jednoczesnej funkcji konstrukcyjnej i izolacyjnej,

- konsystencję pozwalająca na uniknięcie konieczności zagęszczania i poziomowania mieszanki,

- wysoką odporność ogniową i biologiczną,

- dobrą odporność na wpływy niskiej temperatury,

- niski koszt produkcji,

- możliwość kształtowania parametrów materiału w szerokim zakresie, w zależności od potrzeb.

Wymienionym wyżej zaletom towarzyszą jednak wady, a w szczególności:

- duża podatność na karbonatyzację, ograniczająca możliwość stosowanie zbrojenia ze stali węglowej,

- wysoka nasiąkliwość, ograniczająca stosowanie do miejsc nienarażonych na działanie wody, lub wymuszająca aplikację materiałów hydroizolacyjnych,

- mała stabilność mieszanki w przypadku materiału o bardzo niskiej gęstości,

- brak pełnej wiedzy na temat materiału, w tym brak ścisłych reguł dotyczących sposobu projektowania mieszanki.

Z powyższego zastawienia wynika znaczna przewaga zalet materiału nad jego wadami. W efekcie można uznać pianobeton za materiał o jednoczesnych dobrych cechach konstrukcyjnych i termoizolacyjnych, a zatem o dość dużej uniwersalności. Pozwala to na stosowanie go wszędzie tam, gdzie konstrukcja nie wymaga dużej nośności i sztywności, a powinna wykazywać odpowiednią izolacyjność i trwałość. Ogranicza to oczywiście stosowalność materiału do wybranych konstrukcji lub ich fragmentów. Zadaniem projektanta jest tutaj zarówno wytypowanie elementów w których zalety pianobetonu wyraźnie przewyższą jego wady, jak i dobór odpowiednich parametrów samego materiału.

Literatura

- K. Ozlutas, "Behaviour of ultra - low density foamed concrete", Division of Civil Engineering, University of Dundee, kwiecień 2015.

- Strona internetowa: www.liderbudowlany.pl.

- M. Kadela, A. Winkler-Skalna, B. Łoboda, A. Kukiełka, "Pianobeton - charakterystyka materiałowa oraz możliwości zastosowania", "Materiały Budowlane" 7/2015, s. 108-110.

- J. Hulimka, R. Krzywoń, A. Jędrzejewska, "Laboratory Tests of Foam Concrete Slabs Reinforced with Composite Grid", "Procedia Engineering" 193/2017, pp. 337-344.

- J. Hulimka, R. Krzywoń, A. Knoppik-Wróbel, "Use of foamed concrete in the structure of passive house foundation slab", proc. on 7th International Conference on Analytical Models and New Concepts in Concrete and Masonry Structures AMCM2011, Kraków 2011.

- Praca zbiorowa pod kierunkiem prof. dr hab. inż. B. Stefańczyka, "Budownictwo ogólne. Tom 1. Materiały i wyroby budowlane", Arkady, Warszawa 2005.

- J. Hulimka, A. Knoppik-Wróbel, R. Krzywoń, R. Rudišin, "Possibilities of the structural use of foamed concrete on the example of slab foundation", concrete structures in urban areas. The 9th Central European Congress on Concrete Engineering CCC2013, Wrocław 2013.

- I. Pokorska, A. Kysiak, "Technologia pianobetonu jako rozwiązanie problemu budownictwa socjalnego", "Zeszyty Naukowe Politechniki Częstochowskiej. Budownictwo", Częstochowa 2012.

- Md Azree Othuman Mydin, Norizal Md Noordin, "Mechanical, Thermal and Functional Properties of Green Lightweight Foamcrete", Analele Universităţii Eftimie Murgu Journal, Eftimie Murgu University of Resita, Romania, Vol. 19, Issue 1/2012, pp. 153-164.

- K.K. Ramamurthy, E.K. Kunhanandan Nambiar, G. Indu Siva Ranjani, "A classification of studies on properties of foam concrete", Cement Concrete Comp., 31 (2009), pp. 388-396.

- N. Narayanan, K. Ramamurthy, "Structure and properties of aerated concrete; a review", Cement Concrete Comp., 22 (2000), pp. 321-329.

- Strona internetowa: www.pianobeton.pl.

- M. Kadela, A. Kukiełka, "Influence of foaming agent content in fresh concrete on elasticity modulus of hard foam concrete", In Brittle Matrix Composites 11 - Proceedings of the 11th International Symposium on Brittle Matrix Composites BMC 2015, Institute of Fundamental Technological Research PAS, September 28-30, Warszawa 2015, pp. 489-496.

- Y.H. Mugahed Amran, N. Farzadnia, A.A. Abang Ali "Properties and applications of foamed concrete; a review", "Constr. Build. Mater." 101/2015, pp. 990-1005.

- M. Kadela, M. Kozłowski, "Foamed concrete layer as sub-structure of industrial concrete floor", "Procedia Engineering" 161/2016, pp. 468-476.

- M.R. Jones, A. McCarthy, "Preliminary views on the potential of foamed concrete as a structural material", University of Dundee, Magazine of Concrete Research, 2005.

- PN-EN 1992-1-1:2008, "Projektowanie konstrukcji z betonu, Część 1–1: Reguły ogólne i reguły dla budynków".