Problemy eksploatacyjne tynków wewnętrznych - studium przypadku

Usage problems related to internal plaster - a case study

Korytarz komunikacyjny klatki schodowej budynku mieszkalnego z uszkodzeniami tynku wewnętrznego.

Fot. Autorzy

Tynki wewnętrzne z zastosowaniem tynku ciepłochronnego (perlitowego) wykonane zostały na ścianach korytarzy komunikacyjnych czterokondygnacyjnego budynku mieszkalnego zrealizowanego w technologii tradycyjnej udoskonalonej. Tynki wykonano zarówno od strony mieszkań, jak i od strony klatki schodowej. Podłoże tynków zostało zaprojektowane i zrealizowane z bloków wapienno-piaskowych.

Zobacz także

M.B. Market Ltd. Sp. z o.o. Czy piana poliuretanowa jest palna?

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

Ultrapur Sp. z o.o. Pianka poliuretanowa a szczelność budynku

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który...

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który określa właściwości izolacyjne materiału. Jednocześnie jest współczynnikiem wysoce niedoskonałym – określa, jak dany materiał może opierać się utracie ciepła poprzez przewodzenie.

Rockwool Polska Termomodernizacja domu – na czym polega i jak ją zaplanować?

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw...

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw należy docieplić ściany i dach, aby ograniczyć zużycie energii, a dopiero potem zmodernizować system grzewczy. Dzięki kompleksowej termomodernizacji domu prawidłowo wykonanej znacznie zmniejszysz koszty utrzymania budynku.

Bezpośrednio po rozpoczęciu eksploatacji budynku mieszkalnego wystąpiły usterki wypraw tynkarskich - pojawiły się intensywne pajęczynowate rysy i lokalne odspojenia tynku od podłoża. Ochronna powłoka malarska z farby lateksowej uległa spęcherzeniu i spękaniu.

Opis uszkodzeń wypraw tynkarskich

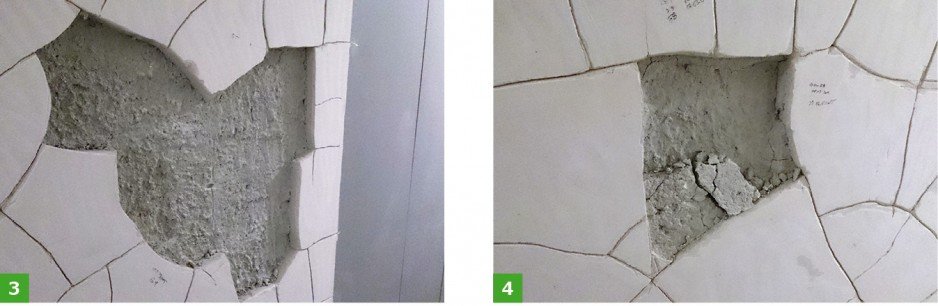

W widoku od strony klatki schodowej na korytarzach komunikacyjnych w poziomie I, II oraz III piętra, po usunięciu warstwy ochronnej powłoki malarskiej z farby lateksowej oraz warstwy gładzi gipsowej, na tynku widoczne były pajęczynowate spękania (FOT. 1 i FOT. 2). Uszkodzenia te występowały w całej grubości tynku ciepłochronnego (perlitowego) (FOT. 3-4). Ponadto miejscowo występowały odspojenia tynku od podłoża. W poziomie parteru zakres uszkodzeń wyprawy tynkarskiej był mniejszy niż w przypadku pozostałych kondygnacji nadziemnych.

FOT. 1. Korytarz komunikacyjny klatki schodowej budynku mieszkalnego z uszkodzeniami tynku wewnętrznego; fot.: M. Niedostatkiewicz, T. Majewski

FOT. 2. Uszkodzenia tynku wewnętrznegona korytarzu komunikacyjnym klatki schodowejbudynku mieszkalnego - zbliżenie; fot.: M. Niedostatkiewicz, T. Majewski

W widoku od strony mieszkań nie występowały uszkodzenia wyprawy tynkarskiej, brak było widocznych uszkodzeń ochronnych powłok malarskich.

Analiza przyczyn uszkodzeń wypraw tynkarskich

Ustalono, że układ warstw na ścianach korytarzy komunikacyjnych oraz ścianach obudowy klatki schodowej zrealizowany został w sposób następujący (od strony zewnętrznej):

- farba lateksowa,

- gładź szpachlowa o grubości ~1,5-2 mm,

- tynk gipsowo-wapienny (maszynowy, systemowy) o grubości ~15 mm,

- tynk perlitowy (ciepłochronny) o grubości ~20 mm,

- zaprawa cementowa (warstwa sczepna, podkładowa) ~5 mm.

Ze względu na upływ czasu od chwili wystąpienia pierwszych oznak uszkodzeń wypraw tynkarskich nie przeprowadzono pomiarów wilgotności poszczególnych warstw. Założono, że z biegiem czasu poszczególne warstwy ulegały samoosuszeniu i przeprowadzanie pomiarów wilgotności w chwili wykonywania oględzin nie jest miarodajne. Usunięta warstwa farby lateksowej oraz gładzi gipsowej, jak również nacięte (poszerzone) pajęczynowate spękania w sposób istotny przyczyniły się do obniżenia poziomu wilgotności poszczególnych warstw wypraw tynkarskich ścian występujących w chwili pojawienia się ich usterek.

Główne parametry wpływające na jakość wykonania tynków ciepłochronnych

Uwzględniając zasady wiedzy technicznej oraz zalecenia zamieszczone w kartach technicznych producenta oraz przedstawione w normach, stwierdzono, że głównymi parametrami wpływającymi na jakość wykonania tynków ciepłochronnych (perlitowych) są:

- temperatura powietrza w okresie wykonywania wypraw tynkarskich,

- temperatura podłoża w okresie wykonywania wypraw tynkarskich,

- rodzaj oraz sposób wykonania warstwy szczepnej pomiędzy podłożem a tynkiem,

- etapowanie wykonawstwa warstw tynku (długość przerw technologicznych),

- sposób i termin pielęgnacji świeżego tynku,

- zabezpieczenie wierzchniej warstwy tynku przed nadmiernym odparowaniem wilgoci.

W zakresie zagadnienia nr 1 (temperatura powietrza w okresie wykonywania wypraw tynkarskich) karta techniczna zalecała, aby temperatura podłoża i otoczenia znajdowała się w przedziale 5-25°C. Uwzględniając współczesne standardy wykonawstwa robót budowlanych, nie można zakwestionować faktu, że możliwe było zapewnienie temperatury powyżej 5°C na korytarzach komunikacyjnych podczas realizacji tynków ciepłochronnych (perlitowych).

W zakresie zagadnienia nr 2 (temperatura podłoża w okresie wykonywania wypraw tynkarskich) karta techniczna zalecała, aby temperatura podłoża znajdowała się w przedziale 5-25°C. Istnieje duże prawdopodobieństwo, że temperatura podłoża w okresie realizacji okładziny tynkarskiej spełniała wymagania normowe.

W zakresie zagadnienia nr 3 (rodzaj oraz sposób wykonania warstwy sczepnej pomiędzy podłożem a tynkiem) karta techniczna zalecała, aby do wykonania warstwy szczepnej stosować dedykowany materiał - systemową zaprawę szczepną. Jednocześnie karta technologiczna zalecała, aby do wykonywania tynku lekkiego ciepłochronnego (perlitowego) przystąpić dopiero po minimum 48 godzinach od wykonania warstwy sczepnej. Dodatkowo w karcie technicznej występowały zalecenia, aby w przypadku podłoży silnie chłonących stosować gruntowanie podłoża środkiem antyadhezyjnym (systemowym), przy czym warstwę szczepną można było nanosić po minimum 4 godzinach od zagruntowania podłoża.

Ustalono, że na ścianach wykonana została warstwa szczepna z cementowego tynku podkładowego (układanego maszynowo), którego średnia pomierzona grubość wynosiła ~5 mm. Można więc stwierdzić, że na etapie wykonawstwa zachowane zostały zalecenia producenta co do konieczności zastosowania warstwy sczepnej. Analizę zachowania odstępów czasowych pomiędzy poszczególnymi etapami wykonywania robót tynkarskich zamieszczono poniżej (4).

W zakresie zagadnienia nr 4 (etapowanie wykonawstwa warstw tynku) karta techniczna zalecała, aby tynk ciepłochronny (perlitowy) układać w warstwach nie grubszych niż 30 mm, a kolejną warstwę nakładać po uzyskaniu odpowiedniej nośności przez wcześniej wykonaną warstwę, minimalnie po 24 godzinach. Zgodnie z zaleceniami karty technicznej po wykonaniu tynku powinna nastąpić przerwa technologiczna trwająca 5 dni na każdy centymetr grubości tynku.

Ustalono, uwzględniając zapisy z Dziennika Budowy, że odliczając dni wolne od pracy (niedziele - 6 dni) oraz zakładając pracę w soboty (6 dni) w pełnym wymiarze godzin na wykonanie tynków na klatach schodowych pozostało 34 dni.

Założono, zgodnie z zaleceniami karty technicznej, następujące zaangażowanie czasowe wykonawcy podczas realizacji tynków w korytarzach:

- gruntowanie + warstwa sczepna po 4 godzinach: 1 dzień (24 godziny),

- przerwa pomiędzy wykonaniem warstwy sczepnej a wykonaniem tynku ciepłochronnego (perlitowego): 2 dni (48 godzin),

- przerwa technologiczna między wykonaniem tynku ciepłochronnego (perlitowego) a wykonaniem warstwy zabezpieczającej: 10 dni - przy założeniu, że grubość tynku ciepłochronnego (perlitowego) wynosi 20 mm - czyli łącznie 1 + 2 + 10 = 13 dni.

FOT. 5. Widok próbki tynku od strony tynku ciepłochronnego (perlitowego); fot.: M. Niedostatkiewicz, T. Majewski

Można więc stwierdzić, że realizacja tynku ciepłochronnego (perlitowego) oraz jego zabezpieczenie warstwą tynku ochronnego (maszynowego, systemowego) trwały 21 dni (34 dni zadeklarowane jako okres realizacji tynków minus 13 dni potrzebnych do realizacji tynków ze względu na uwarunkowania technologiczne równa się 21 dni). 21 dni roboczych to okres, w którym teoretycznie możliwe było wykonanie tynków na klatkach schodowych, rozumianych jako przestrzenie komunikacyjne, zarówno ze względów organizacyjnych, jak również techniczno-technologicznych.

W zakresie zagadnienia nr 5 (pielęgnacja świeżego tynku) karta techniczna zalecała, że tynk ciepłochronny (perlitowy) w okresie wstępnego wiązania zaprawy tynkarskiej, w przybliżeniu przez okres 1 tygodnia, należy chronić przed gwałtownym wysychaniem, np. poprzez zwilżanie jego powierzchni wodą.

Należy zauważyć, że występujące na powierzchni tynku pajęczynowate spękania były uszkodzeniami charakterystycznymi dla skurczu wywołanego zbyt szybkim wysychaniem lub odciąganiem wody zarobowej z mieszanki tynkarskiej przez suche (nieprawidłowo przygotowane, niezagruntowane lub niezwilżone) podłoże. Oznacza to, że nie prowadzono pielęgnacji tynku w okresie jego dojrzewania lub prowadzona ona była nieprawidłowo. Sytuacja ta jest tym bardziej prawdopodobna, że do przygotowania tynku ciepłochronnego (perlitowego) zgodnie z kartą techniczną zużywa się 18-20 litrów wody, co jest ilością prawie trzykrotnie większą w porównaniu z klasycznymi konfekcjonowanymi tynkami cementowo-wapiennymi, które wymagają stosowania 7-8 litrów wody zarobowej.

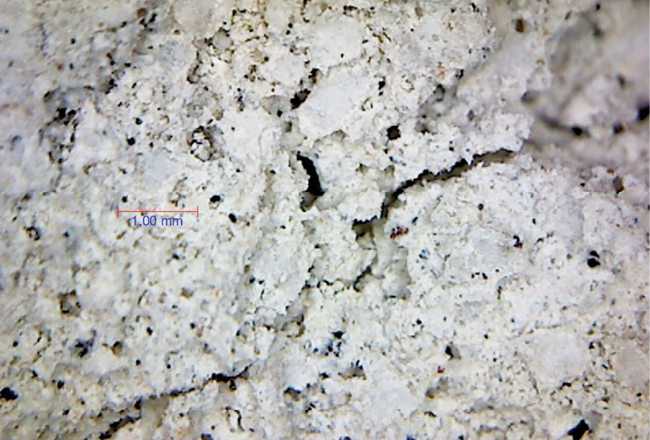

FOT. 8. Struktura tynku - widok tynku ciepłochronnego (perlitowego): powiększenie 20-krotne; fot.: M. Niedostatkiewicz, T. Majewski

W zakresie zagadnienia nr 6 (zabezpieczenie warstwy wierzchniej tynku) karta techniczna wskazywała, że tynk ciepłochronny (perlitowy) jest tynkiem podkładowym i w każdym przypadku należy wykończyć go warstwą dekoracyjno-ochronną. Zgodnie z zaleceniem karty technicznej do wykonania warstw dekoracyjno-ochronnych należało stosować materiały paroprzepuszczalne (tynki lub farby mineralne, silikatowe, silikonowe, polikrzemianowe lub wapienne).

Zgodnie z oświadczeniem ustnym wykonawca zrealizował warstwę zabezpieczającą tynku perlitowego poprzez maszynowe nałożenie tynku cementowo-wapiennego (systemowego), co byłoby teoretycznie zgodne z zaleceniem zamieszczonym w karcie technicznej w zakresie tynków wykonywanych wewnątrz budynków. Jednak widoczna w odkrywkach struktura zewnętrznego tynku ochronnego wskazywała, że z dużym prawdopodobieństwem jest to tynk gipsowy (systemowy tynk układany maszynowo) lub gipsowo-wapienny (maszynowy, systemowy).W celu identyfikacji rodzaju tynku wykonano chemiczne badania porównawcze. Pobrane próbki tynku porównano z próbkami tynku gipsowo-wapiennego i cementowo-wapiennego o znanych składach chemicznych.

Badania porównawcze wykazały znaczną ilość węglanu wapnia (CaCO3) w pobranych próbkach. Intensywne pienienie w obecności kwasu solnego (HCl) pobranych próbek tynku w porównaniu do tynku cementowo-wapiennego i gipsowo-wapienno pozwoliło stwierdzić, że pobrana próbka prawdopodobnie wykonana została na spoiwie gipsowo-wapiennym. W obecności kwasu solnego (HCl) z próbki wydzielił się gaz w postaci dwutlenku węgla (CO2), co potwierdzono w reakcji z wodą wapienną (Ca(OH)2), w wyniku której nastąpiło jej zmętnienie: Ca(OH)2 + CO2 → CaCO3 + HO2.

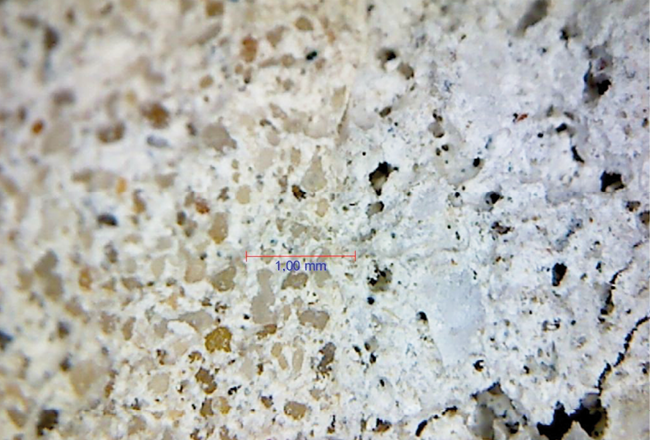

FOT. 9. Struktura tynku - widok tynku ciepłochronnego (perlitowego): powiększenie 40-krotne; fot.: M. Niedostatkiewicz, T. Majewski

FOT. 10. Struktura tynku maszynowego (gipsowo‑wapiennego) dla przypadku powiększenia 100-krotnego; fot.: M. Niedostatkiewicz, T. Majewski

Tynki na korytarzach komunikacyjnych zostały wykończone powłoką z farby lateksowej, która stanowiła szczelną powłokę dla pary wodnej. Lateks jest materiałem nieprzepuszczalnym o dużym oporze dyfuzyjnym. Farba lateksowa nie jest farbą mineralną, silikatową, silikonową, polikrzemianową lub wapienną, których stosowanie zalecała karta techniczna. Wystąpiła więc rozbieżność w stosunku do zaleceń producenta.

Pomierzona metodą pull-off przyczepność tynku do podłoża w wytypowanych punktach pomiarowych była większa niż wartość graniczna 0,025 MPa i wynosiła 0,05 MPa. Według zaleceń zamieszczonych w normie PN-B-10100:1970 [1] jeżeli dla tynków gipsowych w badaniu pull-off zerwanie nastąpi w masie tynku (model B), w podłożu (model C) lub przyczepność do podłoża jest większa niż 0,1 MPa (model A), przyjmuje się, że tynk ma wystarczającą przyczepność do podłoża.

W badanych punktach zniszczenie następowało zawsze w warstwie tynku perlitowego, który miał najmniejszą wytrzymałość i największą porowatość. Wymagania, sposób badania oraz wymagania dotyczące tynków zawarte są w [2-9], natomiast szczegółowe i rozszerzone informacje dotyczące spoiw gipsowych opisane zostały w [10-11].

FOT. 11. Widok struktury porów tynku ciepłochronnego (perlitowego); fot.: M. Niedostatkiewicz, T. Majewski

Na FOT. 3-4 pokazana została powierzchnia ściany w miejscu pobrania próbek do badań. Na powierzchni tynku widoczne były liczne rysy w kształcie pajęczyny. Warstwa farby lateksowej została usunięta, a rysy włoskowate zostały wybruzdowane i przygotowane do wypełnienia. Powierzchnia tynku perlitowego była spękana. Układ rys w warstwie perlitu był podobny jak w warstwie zewnętrznej, z tym że odległości między rysami są zdecydowanie mniejsze, a szerokość rys w tej warstwie większa.

Widok warstwy tynku perlitowego pokazano na FOT. 5, tynku gipsowo-wapiennego na FOT. 6, a styk obu warstw na FOT. 7.

Na FOT. 8, FOT. 9 i FOT. 10 pokazano zdjęcia tynku wykonane mikroskopem optycznym w powiększeniu 20-, 40- i 100-krotnym. Widoczna jest strefa kontaktowa między poszczególnymi warstwami oraz odmienna struktura tych warstw: tynk gipsowo-wapienny ma strukturę zwartą, natomiast tynk perlitowy liczne pory i kawerny powietrza. Tynk ten był intensywnie zarysowany.

W laboratorium, na przygotowanych próbkach (FOT. 11 i FOT. 12) wykonano badania struktury porów. Zawartość powietrza w zaprawie gipsowo-wapiennej wynosiła 17,4%, natomiast w zaprawie perlitowej 24,4%. Z uwagi na niewielką ilość przygotowanych próbek oraz ich wymiary wyniki badań zawartości powietrza należało traktować jako przybliżone.

Koncepcja naprawy występujących uszkodzeń

Zakres zaproponowanych prac naprawczych obejmował:

- skucie wszystkich tynków do warstwy podbudowy (warstwy podkładowej),

- odtworzenie okładziny ścian na klatce schodowej - jako rozwiązanie zaproponowano wykonanie okładziny z płyt wełny mineralnej oraz jej zabezpieczenie według rozwiązań technologii ETICS (dawniej BSO) [12-13]; rozwiązaniem alternatywnym było odtworzenie wyprawy tynkarskiej, np. z tynku cementowo-wapiennego lub gipsowego - rozwiązanie to wiązało się z koniecznością prowadzenia dużej ilości prac na mokro, było dłuższe w realizacji, zwiększało utrudnienia eksploatacyjne oraz wiązałoby się z wymianą istniejących ościeży drzwiowych,

- odtworzenie okładzin schodów oraz cokolików przyściennych, które mogły ulec uszkodzeniu podczas demontażu uszkodzonej wyprawy tynkarskiej.

Podsumowanie

Uszkodzenia wypraw tynkarskich były następstwem niedociągnięć projektowych oraz błędów wykonawczych. Do głównych niedociągnięć projektowych należało przyjęcie rozwiązania materiałowego wymagającego dochowania surowych wymagań technologicznych i obciążonego wysokim ryzykiem niepowodzenia. Brak nadzoru autorskiego nad realizacją przyjętych rozwiązań dodatkowo zwiększył ryzyko powstania uszkodzeń.

Do głównych błędów wykonawczych należały:

- Brak właściwej pielęgnacji tynku ciepłochronnego (perlitowego) w okresie jego dojrzewania. Morfologia rys wskazywała, że tynk perlitowy uległ wysuszeniu w wyniku odparowania lub odciągnięcia przez suche podłoże wody w trakcie jego dojrzewania, co spowodowało powstanie rys o charakterystycznym kształcie pajęczyny. Zakrycie tynku perlitowego tynkiem ochronnym (cementowo-wapiennym) przyczyniło się do przeniesienia siatki rys na warstwę tynku ochronnego. W procesie twardnienia, zaraz po wykonaniu tynku ochronnego, woda zarobowa została wchłonięta (wyciągnięta) przez tynk perlitowy charakteryzujący się dużą chłonnością, przez co tynk ochronny został wysuszony i pojawiły się w nim rysy skurczowe.

- Prawdopodobny brak właściwego etapowania prac tynkarskich. Analiza dostępnych dokumentów nie pozwoliła na jednoznaczne stwierdzenie, czy zastosowano poprawne przerwy technologiczne pomiędzy wykonaniem tynku ciepłochronnego (perlitowego) a tynku ochronnego. Dla zastosowanej grubości ciepłochronnej wyprawy tynkarskiej przerwa między poszczególnymi etapami powinna wynosić co najmniej 10 dni - tym samym ewentualne zbyt wczesne wykonanie warstwy tynku ochronnego uniemożliwiło uzyskanie założonych właściwości przez tynk ciepłochronny (perlitowy).

- Prawdopodobne niewłaściwe zastosowanie materiału do wykonania tynku ochronnego. Badania laboratoryjne potwierdziły wbudowanie tynku na spoiwie gipsowo-wapiennym zamiast zalecanego klasycznego tynku cementowo-wapiennego. Gips ma niepożądany wpływ na właściwości zapraw cementowych. Przy zmianie wilgotności ulega pęcznieniu i powoduje tworzenie się soli Candlota, co prowadzi do pękania tynku.

- Niewłaściwe zabezpieczenie wierzchniej warstwy tynku ochronnego. Tynk pokryty został nieprzepuszczalną powłoką malarską z farby lateksowej, która nie jest materiałem paroprzepuszczalnym. Przez to niemożliwa była wymiana wilgoci między tynkiem a otoczeniem, w konsekwencji czego przy zmianach temperatury i wilgotności powietrza pod farbą powstały pęcherze pary wodnej.

Wnioski końcowe

Przedstawione wyniki badań potwierdzają, że niezależnie od rodzaju tynku oraz miejsca jego wykonania najbardziej istotnym elementem jest konieczność zachowania reżimu technologicznego podczas realizacji wypraw tynkarskich. Odbiór podłoża w celu uzyskania odpowiedniej przyczepności tynku przed przystąpieniem do tynkowania stanowi bardzo istotny element prac tynkarskich.

Literatura

- PN-B-14501:1990, "Roboty tynkowe. Tynki zwykłe. Wymagania i badania przy odbiorze".

- PN-EN 998-1:2012, "Wymagania dotyczące zapraw do murów. Część 1. Zaprawa tynkarska".

- PN-B-10109:1998, "Tynki i zaprawy budowlane. Suche mieszanki tynkarskie".

- "Warunki techniczne wykonania i odbioru robót budowlanych", cz. 7, rozdział 7, podrozdział 1, "Tynki".

- D. Małaszkiewicz, A. Jurguć, "Wpływ rodzaju cementu i warunków dojrzewania na przyczepność zapraw do podłoża betonowego", Zeszyty Politechniki Białostockiej "Budownictwo i Inżynieria Środowiska" 2/2011, s. 339-345.

- W. Martinek, I. Nabi, "Murarstwo i tynkarstwo. Technologia. Roboty murarskie", WSIP, Warszawa 2010.

- E. Szymański, "Murarstwo i tynkarstwo. Technologia. Materiały", WSIP, Warszawa 2010.

- W. Żenczykowski, "Budownictwo ogólne", t. 1 "Materiały i wyroby budowlane", Arkady, Warszawa 1992.

- W. Brachaczek, W. Siemiński, "Lekkie zaprawy cementowe jako alternatywne rozwiązanie ocieplania budynków od wewnątrz. Wybrane zagadnienia inżynierii środowiska w budownictwie - monografia", Polski Związek Inżynierów i Techników Budownictwa Oddział Opole, Opole 2014, s. 174-184.

- S. Chłądzyński, "Spoiwa gipsowe w budownictwie", Dom Wydawniczy Medium, Warszawa 2008.

- M. Najduchowska, P. Pichniarczyk, "Zaprawy murarskie i tynkarskie w świetle norm europejskich”, "Warstwy, dachy i ściany" 1/2007, s. 92-95.

- Instrukcja ITB nr 334/2002, "Bezspoinowy system ocieplania ścian zewnętrznych budynków", Wydawnictwo Instytutu Techniki Budowlanej, Warszawa 2002.

- Instrukcja ITB nr 418/2006, "Warunki techniczne wykonania i odbioru robót budowlanych", część C, "Zabezpieczenia i izolacje" z. 8 „Bezspoinowy system ocieplania ścian zewnętrznych budynków", Wydawnictwo Instytutu Techniki Budowlanej, Warszawa 2006.