Wpływ zanieczyszczenia paneli dźwiękochłonnych na ich własności akustyczne

Influence of contamination of sound absorbing panels on their acoustic properties

Poznaj wpływ zanieczyszczenia paneli dźwiękochłonnych na ich własności akustyczne

Fot: A. Nowoświat, L. Dulak

Ze względu na konieczność redukcji hałasu pogłosowego w halach przemysłowych często stosuje się perforowane kasety (panele) dźwiękochłonne. Wpływają one skutecznie na skrócenie czasu pogłosu i tym samym ograniczenie hałasu w środowisku pracy [1]. Jednak w przypadku zastosowania perforowanych kaset dźwiękochłonnych w cementowniach należy liczyć się z możliwością zmiany ich właściwości dźwiękochłonnych na skutek zabrudzenia pyłem cementowym.

Zobacz także

Fiberglass Fabrics sp. z o.o. Tynki i farby w dużych inwestycjach budowlanych

Przy projektowaniu i realizacji dużych inwestycji, takich jak osiedla mieszkaniowe, biurowce czy obiekty użyteczności publicznej, kluczowe znaczenie ma wybór odpowiednich materiałów wykończeniowych. Nie...

Przy projektowaniu i realizacji dużych inwestycji, takich jak osiedla mieszkaniowe, biurowce czy obiekty użyteczności publicznej, kluczowe znaczenie ma wybór odpowiednich materiałów wykończeniowych. Nie do przecenienia jest rola tynków i farb, które wpływają na wygląd budynków, a także na ich trwałość i komfort użytkowania.

Connector.pl Nowoczesne piany poliuretanowe – szczelne i trwałe ocieplenie budynku

Firma Connector.pl to największy polski dystrybutor materiałów do produkcji kompozytów, będący liderem na rynku od ponad 30 lat. W swojej ofercie posiadamy szeroką gamę produktów, a wśród nich znakomitej...

Firma Connector.pl to największy polski dystrybutor materiałów do produkcji kompozytów, będący liderem na rynku od ponad 30 lat. W swojej ofercie posiadamy szeroką gamę produktów, a wśród nich znakomitej jakości piany PUR otwarto- i zamkniętokomórkowe.

Czytaj całość »

M.B. Market Ltd. Sp. z o.o. Czy piana poliuretanowa jest palna?

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

Czytaj całość »

O czym przeczytasz w artykule? |

Abstrakt |

|---|---|

|

W artykule porównano wyniki badań nad dźwiękochłonnością perforowanej kasety ściennej wypełnionej wełną mineralną. W wyniku badań uzyskano dowody na negatywny wpływ zanieczyszczenia pyłem cementowym kaset ściennych na ich parametry dźwiękochłonne. Badania umożliwiają określenie niezbędnej liczby dodatkowych paneli dźwiękochłonnych, tak aby po ich zanieczyszczeniu mogły być zrealizowane założenia projektowe, dotyczące redukcji hałasu pogłosowego. Influence of contamination of sound absorbing panels on their acoustic propertiesThe article compares the results of the research on sound absorption of perforated wall cassette filled with mineral wool. As a result of the research, evidence was obtained on the negative impact of cement dust contamination of wall tiles on their sound absorbing parameters. The research allows to determine the necessary number of additional sound absorbing panels, so that after their contamination, the project assumptions regarding the reduction of reverberant noise can be completed. |

Nadmierny hałas ma negatywny wpływ na zdrowie ludzi narażonych na jego działanie [2]. Jak piszą Oishi i Schacht [3], według raportu WHO oszacowano, że 10% światowej populacji ludzi jest narażonych na wysoki poziom ciśnienia akustycznego. Jednym z negatywnych skutków oddziaływania hałasu na zdrowie człowieka jest ubytek słuchu. Nazywany on jest również niedosłuchem zawodowym [4] i stanowi prawie jedną trzecią wszystkich chorób zawodowych w Europie [5].

Nadmierny hałas można redukować przez stosowanie odpowiednich materiałów dźwiękochłonnych, do których zaliczają się włókna naturalne [6] oraz pianki poliuretanowe [7].

Jedną z najważniejszych ról w akustyce pomieszczeń odgrywa zjawisko pogłosu. Skutecznym sposobem skrócenia czasu pogłosu w hali fabrycznej jest zastosowanie perforowanych paneli dźwiękochłonnych, które jednak z czasem ulegają zanieczyszczeniu, tracąc swoje właściwości [8].

Pogłos

Miarą pogłosu jest czas pogłosu, który stanowi główne kryterium oceny jakości akustycznej pomieszczeń [9]. Do przewidywania czasu pogłosu stosuje się różne teorię [10], do których można zaliczyć teorie geometryczną [11], falową [12], czy też opartą na metodzie najmniejszych kwadratów i kolejnych przybliżeń [13, 14].

Czas pogłosu w pomieszczeniu zależy od jego chłonności akustycznej. Ta z kolei w głównej mierze zależna jest od pochłaniania dźwięku przez materiały zastosowane przy budowie pomieszczenia, dlatego jako przegrody budowlane w halach przemysłowych często stosuje się perforowane kasety z wypełnieniem w postaci wełny mineralnej [15].

Jednym z powodów ograniczania czasu pogłosu w pomieszczeniu jest konieczność redukcji hałasu pogłosowego. Jest to istotne nie tylko w budynkach użyteczności publicznej, ale również w obiektach przemysłowych [16].

Zanieczyszczenie materiałów dźwiękochłonnych

Jednym z najbardziej pylących procesów produkcyjnych jest produkcja cementu.

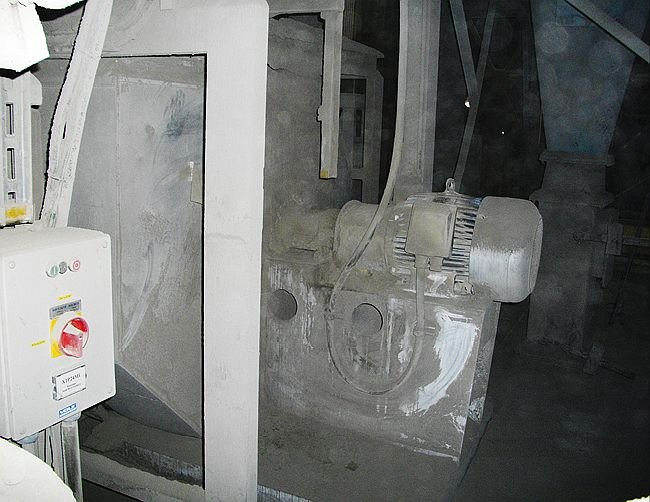

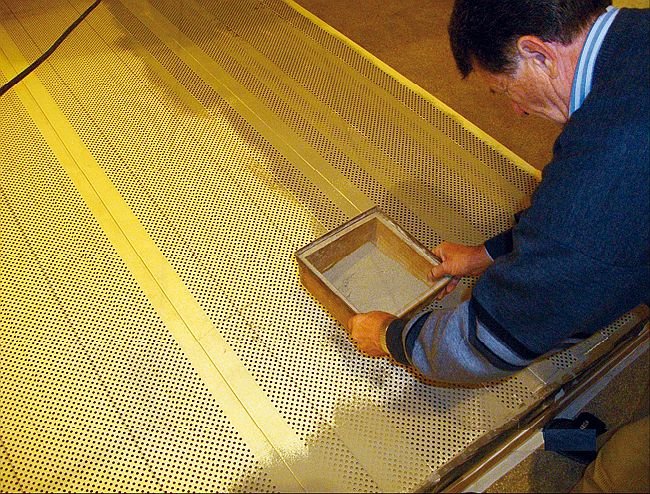

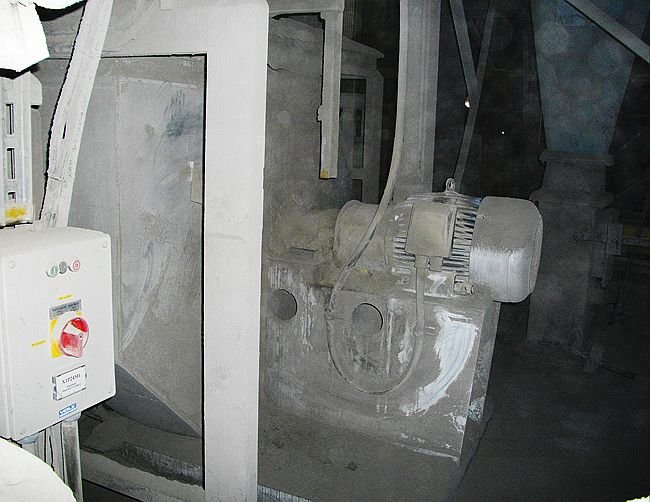

FOT. 1 i FOT. 2 przedstawiają widoki przykładowej hali fabrycznej, gdzie przegrody oraz elementy wyposażenia hali na skutek zapylenia pyłem cementowym uległy znacznemu zabrudzeniu.

FOT. 1. Wnętrze hali fabrycznej z widoczną zalegającą warstwą pyłu cementowego na ścianie; fot: A. Nowoświat, L. Dulak

FOT. 2. Wnętrze hali fabrycznej z widoczną zalegającą warstwą pyłu cementowego na wentylatorze, stanowiącym wyposażenie hali; fot.: A. Nowoświat, L. Dulak

W niniejszym artykule autorzy przedstawiają wyniki badań, dotyczące wpływu stopnia zanieczyszczenia perforowanych paneli dźwiękochłonnych pyłem cementowym na wybrane parametry akustyczne.

Badane parametry akustyczne to:

- współczynnik pochłaniania dźwięku αs, określony dla pasm 1/3 oktawowych,

- praktyczny współczynnik pochłaniania dźwięku αp określony dla pasm oktawowych,

- jednoliczbowy wskaźnik pochłaniania dźwięku αw.

Parametry te pozwalają obliczyć czas pogłosu w projektowanym lub adaptowanym akustycznie pomieszczeniu hali fabrycznej, a tym samym określić redukcję hałasu pogłosowego na skutek zastosowania paneli dźwiękochłonnych.

Panel dźwiękochłonny

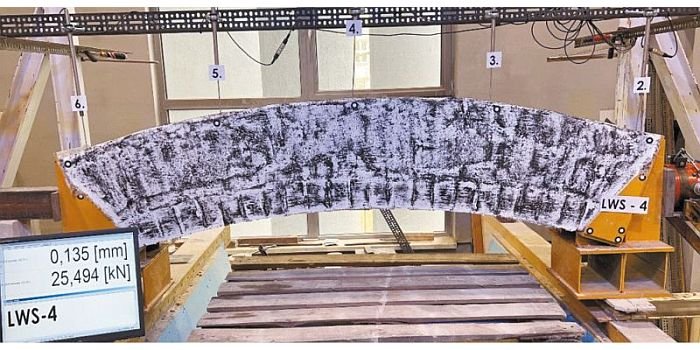

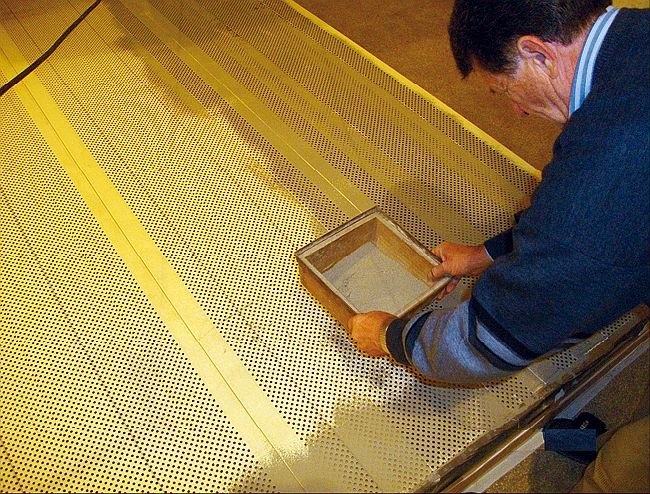

Budowę ściany poddanej badaniom pokazano na FOT. 3.

FOT. 3. Fragment lekkiej ściany osłonowej, stanowiący próbkę poddaną badaniom akustycznym; fot.: A. Nowoświat, L. Dulak

Blacha kasety stanowiąca warstwę wierzchnią próbki zawierała perforację w postaci okrągłych otworów o średnicy 6,0 mm w rozstawie 11,24 mm. Stopień perforacji wzoru wynosił 25,1%, natomiast rzeczywisty stopień perforacji czoła kasety wynosił 18,2%.

W celu symulacji zabrudzenia perforacji panelu pyłem cementowym, analogicznego do występującego na ścianach w pomieszczeniach cementowni, przebadano próbkę w czterech wariantach:

- A – ściana bez zabrudzeń,

- B – ściana „zabrudzona” – 5,0 kg pyłu cementowego/12 m2 próbki,

- C – ściana „zabrudzona” – 19,5 kg pyłu cementowego/12 m2 próbki,

- D – ściana „zabrudzona” – 24,5 kg pyłu cementowego/12 m2 próbki i zroszona wodą (6 l/12 m2), przebadana po 72 godzinach od momentu zroszenia. Zroszenie wodą miało symulować sytuację, w której pył cementowy pokrywający panele w warunkach rzeczywistych ulega zawilgoceniu.

Próbki „zabrudzono” pyłem cementowym zebranym w cementowni, gdzie zalegał on na elementach linii produkcyjnej oraz przegrodach. Dla każdego wariantu zapylenie próbek realizowano w inny sposób.

W wariancie B oprószono próbki pyłem cementowym za pomocą sita, co widać na FOT. 4 i FOT. 5.

W wariancie C wielokrotnie rozprowadzono pył cementowy na powierzchni ściany za pomocą miotły. Nadmiar pyłu, który nie wypełnił perforacji i przestrzeni pomiędzy blachą i wełną mineralną, usunięto ręcznie. Proces ten przedstawiają FOT. 6 i FOT. 7.

W wariancie D próbkę C (19,5 kg/12m2) za pomocą sita oprószono dodatkową ilością pyłu cementowego (5,0 kg/12 m2), otrzymując łączne zabrudzenie wynoszące 24,5 kg/12 m2. Następnie całość za pomocą rozpylaczy zroszono wodą w ilości 6 litrów/12 m2, tak aby na powierzchni blachy powstała „skorupa” jak na FOT. 8. i FOT. 9.

FOT. 9. Zastygła próbka po zabrudzeniu 24,5 kg/12 m2 i zroszeniu wodą 6 litrów/12 m2; fot.: A. Nowoświat, L. Dulak

Pomiar współczynnika pochłaniania dźwięku

Badania przeprowadzono za pomocą układu pomiarowego, którego elementy składowe spełniają wymagania metrologiczne dla przyrządów klasy dokładności 1.

Część nadawcza układu składała się z następujących elementów:

- wszechkierunkowe źródło dźwięku,

- generator szumu różowego wraz ze wzmacniaczem.

Natomiast część odbiorcza układu obejmowała następujące elementy:

- czterokanałowy miernik poziomu dźwięku,

- mikrofon 1/2”,

- przedwzmacniacz mikrofonowy 1/2”,

- kalibrator akustyczny,

- komputer PC z oprogramowaniem.

Urządzenia posiadały aktualne świadectwa uwierzytelnienia i legalizacji.

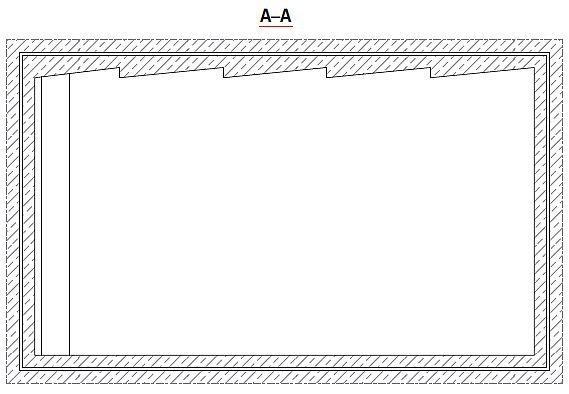

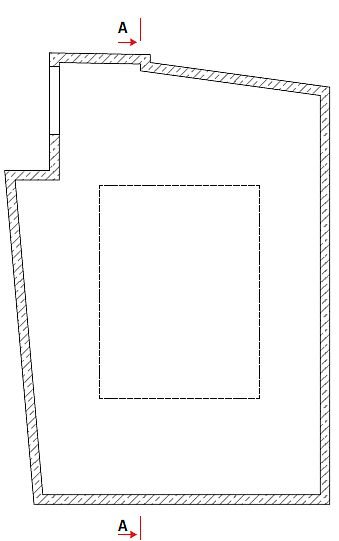

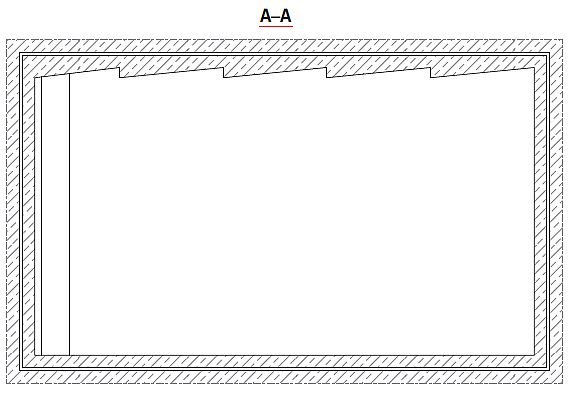

Badania pochłaniania dźwięku materiału wykonano w komorze pogłosowej o kubaturze V =192,7 m3, znajdującej się w Laboratorium Wydziału Budownictwa Politechniki Śląskiej w Gliwicach [17]. Wymiary tej komory są przedstawione na RYS. 1 i RYS. 2 .

Próbkę umieszczono w komorze pogłosowej 24 godziny przed wykonaniem pierwszych pomiarów. Ułożono ją na podłodze, zgodnie z zaleceniami dla sposobu montażu według normy [18], perforacją do góry. Wymiary próbki wynosiły: 400,0×300,0×18,0 cm. Jej obrzeże osłonięto ramą wykonaną z płyt wiórowych o gr. 10 mm i oklejono w narożach taśmą, w celu eliminacji pochłaniania dźwięku przez ten element próbki.

Na fotografiach pokazano widok próbki podczas badań w komorze pogłosowej. FOT. 10 przedstawia zabezpieczenie obrzeża próbki przed pochłanianiem dźwięku, natomiast FOT. 11 ogólny widok próbki badawczej.

FOT. 10. Sposób zabezpieczenia obrzeża próbki badawczej w celu zminimalizowania pochłania dźwięku przez krawędź próbki; fot.: A. Nowoświat, L. Dulak

Badania przeprowadzono z wykorzystaniem metody szumu przerywanego zgodnie z wytycznymi zawartymi w przedmiotowej normie [18].

- Dla każdej z próbek wykonano pomiary w sześciu pozycjach mikrofonu i dwóch pozycjach źródła dźwięku, dało to liczbę przestrzennie niezależnie zmierzonych krzywych zaniku równą 12.

- Dla każdej z 12 pozycji mikrofon/głośnik, w celu obniżenia niepewności pomiarowej spowodowanej odchyleniami statystycznymi, wykonano 6 powtórzeń.

- Dla każdej z 72 krzywych zaniku dźwięku, wyznaczono czas pogłosu. Wynik końcowy stanowił średnią arytmetyczną.

- Analogicznie przeprowadzono badania dla pustej komory (bez próbki). Pomiary czasu pogłosu pustej komory wykonano niezwłocznie po demontażu próbki badawczej.

Wyznaczenie współczynnika pochłaniania dźwięku

Podczas wyznaczania współczynnika pochłaniania dźwięku zastosowano następujący algorytm:

1. Pomiar czasu pogłosu w komorze bez materiału dźwiękochłonnego – T1 i w komorze z materiałem dźwiękochłonnym – T2 [19, 20].

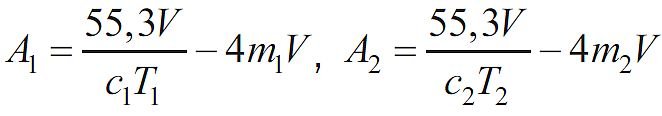

2. Wyznaczenie za pomocą powyższej zależności równoważnego pola pochłaniania dźwięku pustego pomieszczenia pogłosowego, w metrach kwadratowych – A1 oraz równoważnego pola pochłaniania dźwięku ze wzoru z próbką ułożoną na podłodze – A2 :

(1)

(1)

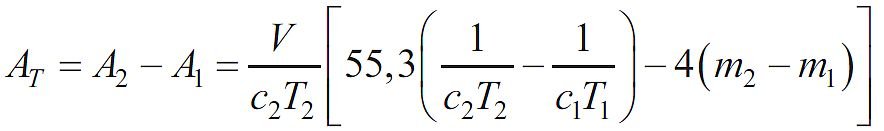

3. Wyznaczenie za pomocą zależności z punktu 2 równoważnego pola pochłaniania dźwięku przez próbkę do badań:

(2)

(2)

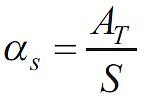

4. Przeprowadzenie tej procedury dla każdego tercjowego pasma częstotliwości ƒ. Dla każdego takiego pasma można obliczyć współczynnik pochłaniania dźwięku za pomocą zależności opisanej w punkcie 3:

(3)

(3)

gdzie:

V – objętość pustej komory pogłosowej, [m3],

A1, A2 – jak określono wcześniej,

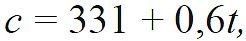

c1, c2 – prędkość propagacji dźwięku w powietrzu, [m/s], obliczona wg wzoru ![]() , gdzie t – temperatura powietrza [°C] w zakresie od 15°C to 30°C,

, gdzie t – temperatura powietrza [°C] w zakresie od 15°C to 30°C,

T1 – czas pogłosu pustej komory pogłosowej, [s],

T2 – czas pogłosu, w sekundach, komory pogłosowej po wprowadzeniu próbki,

m1, m2 – mocowy współczynnik tłumienia, [1/m], obliczony zgodnie z ISO 9613-1:1993 [21],

AT – równoważne pole powierzchni dźwiękochłonnej badanej próbki, [m2],

S – pole powierzchni pokrytej badaną próbką, [m2],

αs – współczynnik pochłaniania dźwięku.

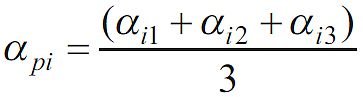

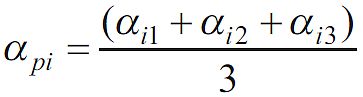

5. Wyznaczenie praktycznego współczynnika pochłaniania dźwięku αpi obliczanego dla każdego i-tego pasma oktawowego z zależności z punktu 4:

(4)

(4)

gdzie:

αi1, αi2, αi3 – wartości współczynnika pochłaniania dźwięku αs dla pasm 1/3 oktawowych znajdujących się w analizowanej oktawie.

6. Wyznaczenie wskaźnika pochłaniania dźwięku αw. Wskaźnik ten jest jednoliczbową wielkością, niezależną od częstotliwości, której wartość jest równa wartości krzywej odniesienia dla 500 Hz, po przesunięciu w sposób określony normą [22]. Należy przesuwać krzywą odniesienia, skokowo co 0,05, w kierunku zmierzonych wartości αpi do momentu, kiedy suma niekorzystnych odchyleń będzie mniejsza lub równa 0,10.

Za niekorzystne odchylenie dla częstotliwości uważa się takie, gdy wartość zmierzona jest mniejsza od wartości odpowiadającej przesuniętej krzywej odniesienia.

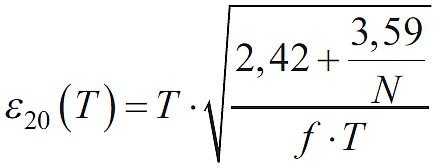

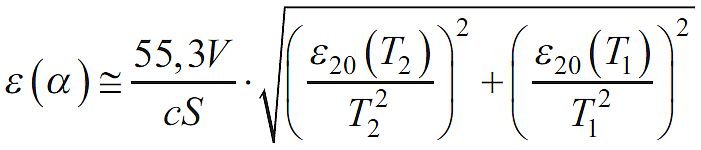

Względne odchylenie standardowe czasu pogłosu T20 wyznaczonego dla 20 dB zakresy spadku, może być określone za pomocą następującego wzoru (ISO 354:2003 [18]):

(5)

(5)

Natomiast względne odchylenie standardowe współczynnika pochłaniania dźwięku:

(6)

(6)

gdzie:

T1, T2, V, c, S – jak określono wcześniej,

ƒ – częstotliwość środkowa pasma 1/3 oktawowego,

N – liczba ocenianych krzywych zaniku.

Ostatecznie 95% przedział ufności określamy ze wzoru:

(7)

(7)

Wyniki i dyskusja

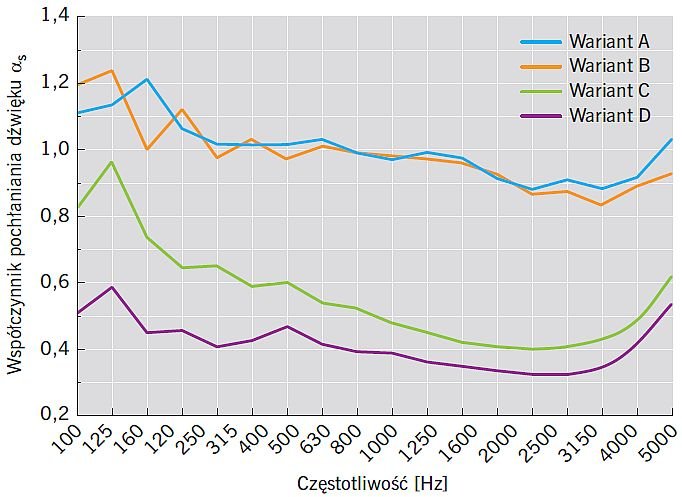

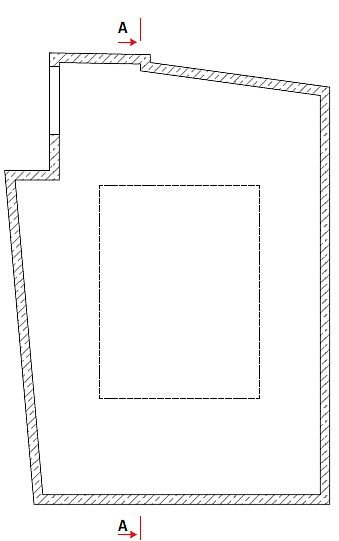

Wykorzystując punkty 1–4 algorytmu przedstawionego wcześniej, obliczono współczynnik pochłaniania dźwięku, co wraz z wynikami przedstawiono na RYS. 3.

RYS. 3. Współczynnik pochłaniania dźwięku w funkcji częstotliwości dla czterech analizowanych wariantów; rys.: A. Nowoświat, L. Dulak

Nieoczekiwany efekt możemy zaobserwować dla wariantu A i B ( RYS. 3 ), gdzie dla niskich częstotliwości, uzyskano wartość współczynnika pochłaniania dźwięku αsi wyższą od 1, podczas gdy zgodnie z normą wartość powinna przyjmować wartości z przedziału <0, 1>. Wynika to z faktu występowania „efekt powierzchni”, a przedstawione wartości są wartościami zmierzonymi.

Sytuacja taka jest dość powszechna w przypadku pomiarów w komorze pogłosowej. Zjawisko opisane zostało przez Everest [23] i występuje na skutek rozpraszania dźwięku na krawędzi próbki badawczej. Powoduje sytuację, w której próbka pod względem akustycznym wydaje się mieć większy obszar niż ma w rzeczywistości, co prowadzi do akwizycji wartości współczynnika pochłaniania dźwięku powyżej wartości 1.

Jak łatwo zauważyć na podstawie wykresu ( RYS. 3 ), ilość pyłu i wody ma znaczący wpływ na współczynnik pochłaniania dźwięku panelu dźwiękochłonnego.

W zasadzie można stwierdzić, że lekkie zabrudzenie panelu dźwiękochłonnego pyłem cementowym naniesionym sitkiem (w ilości 5,0 kg/12 m2) nie wpływa na pogorszenie właściwości dźwiękochłonnych. Natomiast zabrudzenie prawie czterokrotnie większą ilością pyłu cementowego (w wariancie C) wpływa na znaczące obniżenie parametrów dźwiękochłonnych panelu. Ten efekt jest zauważalny dla wszystkich pasm częstotliwości 1/3 oktawowych.

Dodatkowe zwiększenie ilości pyłu cementowego i przede wszystkim użycie wody (w ilości 6 l/12 m2) spowodowało dalsze, znaczące obniżenie parametrów dźwiękochłonnych panelu.

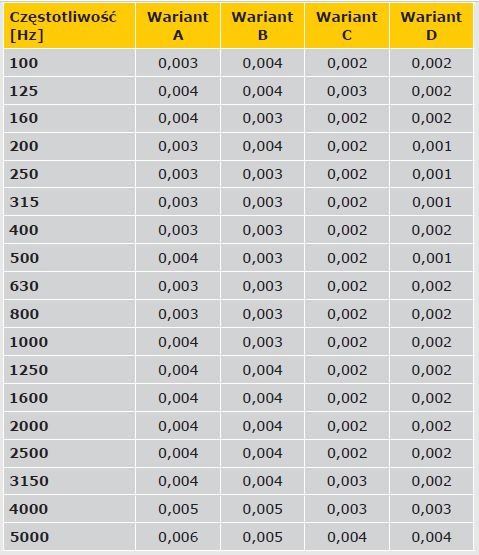

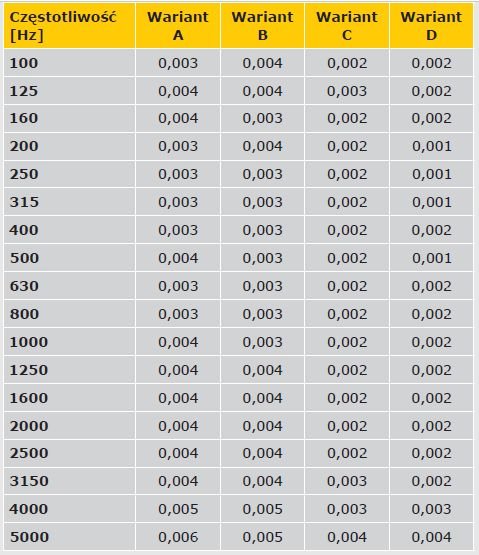

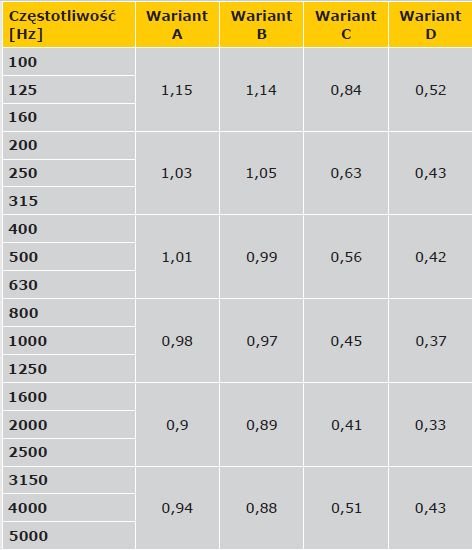

W TABELI 1 przedstawiono niepewności wyznaczone za pomocą zależności opisanej w punkcie 7.

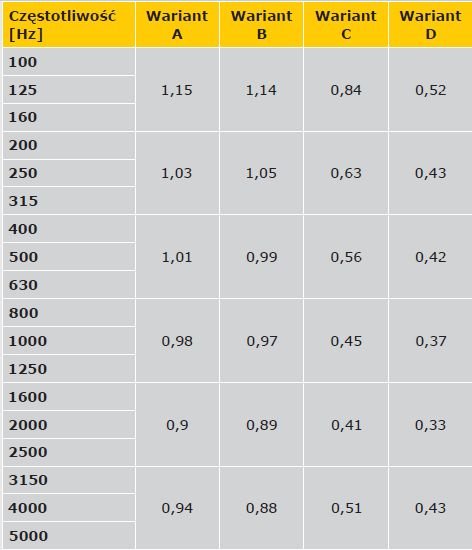

W TABELI 2 przedstawiono wyznaczony na podstawie zależności z punktu 4 praktyczny współczynnik pochłaniania dźwięku αpi obliczanego dla każdego i-tego pasm.

Wykorzystując wyznaczone wartości praktycznego współczynnika pochłaniania dźwięku αp przedstawione w TABELI 2, wyznaczono jednoliczbowy wskaźnik pochłaniania dźwięku αw.

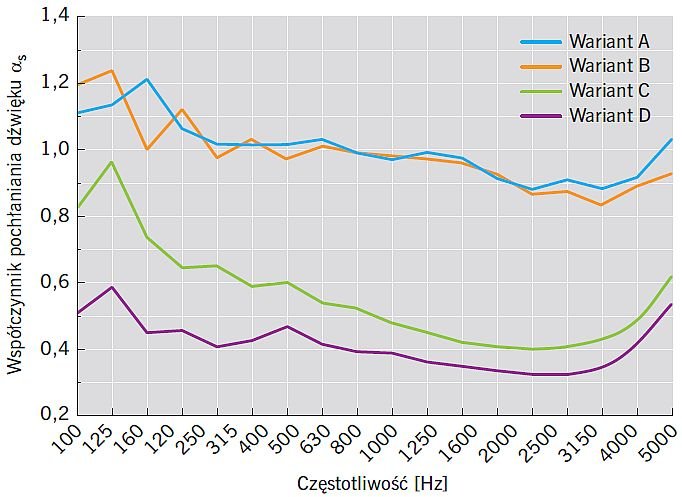

Na podstawie punktu 6 algorytmu (opisanego w akapicie powyżej) sporządzono wykresy praktycznego współczynnika pochłaniania dźwięku αp w funkcji częstotliwości wraz z przesuniętą krzywą odniesienia ( RYS. 4–5 i RYS. 6-7 ).

![RYS 4–5. Wykresy przedstawiające wartości współczynnika αp oraz krzywej odniesienia wg normy [22] po przesunięciu zgodnie z procedurą normową w celu wyznaczenia wskaźnika αw: wariant A (4), wariant B (5); rys.: A. Nowoświat, L. Dulak RYS 4–5. Wykresy przedstawiające wartości współczynnika αp oraz krzywej odniesienia wg normy [22] po przesunięciu zgodnie z procedurą normową w celu wyznaczenia wskaźnika αw: wariant A (4), wariant B (5); rys.: A. Nowoświat, L. Dulak](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/b-wplyw-zanieczyszczenia-paneli-rys4-5.jpg)

RYS 4–5. Wykresy przedstawiające wartości współczynnika αp oraz krzywej odniesienia wg normy [22] po przesunięciu zgodnie z procedurą normową w celu wyznaczenia wskaźnika αw: wariant A (4), wariant B (5); rys.: A. Nowoświat, L. Dulak

![RYS 6–7. Wykresy przedstawiające wartości współczynnika αp oraz krzywej odniesienia wg normy [22] po przesunięciu zgodnie z procedurą normową w celu wyznaczenia wskaźnika αw: wariant C (6), wariant D (7); rys.: A. Nowoświat, L. Dulak RYS 6–7. Wykresy przedstawiające wartości współczynnika αp oraz krzywej odniesienia wg normy [22] po przesunięciu zgodnie z procedurą normową w celu wyznaczenia wskaźnika αw: wariant C (6), wariant D (7); rys.: A. Nowoświat, L. Dulak](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/b-wplyw-zanieczyszczenia-paneli-rys6-7.jpg)

RYS 6–7. Wykresy przedstawiające wartości współczynnika αp oraz krzywej odniesienia wg normy [22] po przesunięciu zgodnie z procedurą normową w celu wyznaczenia wskaźnika αw: wariant C (6), wariant D (7); rys.: A. Nowoświat, L. Dulak

Na podstawie wyników przedstawionych na RYS. 4–5 i RYS. 6-7 wyznaczono jednoliczbowy wskaźnik pochłaniania dźwięku αw.

- Wariant A – αw = 1,00 (L)

- Wariant B – αw = 0,95 (L)

- Wariant C – αw = 0,45 (L)

- Wariant D – αw = 0,40 (L)

Przy czym (L) oznacza tak zwany wyznacznik kształtu.

Zgodnie z normą [22] wyznacznik kształtu L, M, H oznacza, że wartość współczynnika αpi przekracza o 0,25 lub więcej przesuniętą krzywą odniesienia, w różnych pasmach częstotliwości.

W przypadku wyników przedstawionych powyżej wyznacznik kształtu L oznacza, że w paśmie niskich częstotliwości analizowany materiał posiada właściwości pochłaniania wyższe niż wskazywałaby na to wartość wskaźnika αw.

Podsumowanie

Problem zapylenia dotyczy wielu gałęzi produkcji. Wśród nich znajduje się również przemysł cementowy. Z czasem ilości nagromadzonego pyłu mogą być znaczące.

Jednym z aspektów, które należy uwzględnić w kontekście zapylenia w cementowni jest kwestia zmiany chłonności akustycznej pomieszczeń na skutek nagromadzenia się pyłu na elementach wyposażenia linii technologicznej oraz przegród. Brak informacji, jak zapylenie kaset dźwiękochłonnych, wpływa na ich parametry akustyczne był powodem podjęcia przez autorów badań w tym zakresie.

Pomiary przeprowadzone dla czterech wariantów stopnia zabrudzenia kaset pyłem wskazują na ścisłą zależność pomiędzy ilością pyłu, a współczynnikiem pochłaniania dźwięku. W przypadku zaprószenia próbek pyłem cementowym zmniejszenie ich parametrów dźwiękochłonnych było niewielkie i wyniosło zaledwie 5% (zmiana wskaźnika αw z wartości 1,00 dla wariantu A na 0,95 dla wariantu B). Jednak w przypadku zabrudzenia kaset dźwiękochłonnych maksymalną ilością pyłu cementowego, jaką udało się wprowadzić pod perforację kasety (24,5 kg/12 m2) i dodatkowego jego zawilgocenia, redukcja wartości jednoliczbowego wskaźnika pochłaniania dźwięku αw wyniosła aż 60%. W wariancie D odnotowano bowiem zmianę wskaźnika αw z wartości 1,00 dla kasety „czystej” na 0,40 dla kasety „zabrudzonej”.

Na podstawie otrzymanych wyników należy stwierdzić, że projektując obiekty, w których jest znaczące zapylenie powinno się uwzględnić ten fakt, dobierając parametry dźwiękochłonne pomieszczeń. Stosownym wydaje się zaprojektowanie ilości elementów dźwiękochłonnych z nadmiarem, tak aby z upływem czasu redukcja ich właściwości dźwiękochłonnych nie przyczyniła się do przekroczenia dopuszczalnych wielkości hałasu w środowisku pracy.

Wydaje się interesujące określenie wpływu zapylenia na dźwiękochłonność pomieszczenia w sytuacji, gdy zastosowane w nim materiały odbijają dźwięk. W takim przypadku należy spodziewać się zwiększenia dźwiękochłonności pomieszczeń. Teza ta wymaga jednak uściślenia i potwierdzenia na drodze badawczej.

Artykuł jest przedrukiem na podstawie oryginalnego artykułu: „Impact of cement Dust Pollution on the Surface of Sound-Absorbing Panels on Their Acoustics Properties”, Materials 2020, 13(6), 1422, https://doi.org/10.3390/ma13061422

Literatura

- ISO 11690-2:1996, „Acoustics. Recommended practice for the design of low-noise workplaces containing machinery. Part 2: Noise control measures”.

- S. Stansfeld, M. Haines, B. Brown, „Noise and health in the urban environment”, „Rev. Environ. Health” 15, 2000, s. 43–82.

- N. Oishi, J. Schacht, „Emerging treatments for noise-induced hearing loss”, „Expert Opin. Emerg. Drugs” 16, 2011, s. 235–245.

- M.A. Arezes, C.A. Bernardo, O.A. Mateus, „Measurement strategies for occupational noise exposure assessment: A comparison study in different industrial environments”, „International Journal of Industrial Ergonomics” 42, 2012, s. 172–177.

- M.D. Fernandez, S. Quintana, S. Chavarria, J.A. Ballesteros, „Noise exposure of workers of the construction sector”, „Applied Acoustics” 70, 2009, s. 753–760.

- U. Berardi, S. Iannace, „Acoustic characterization of natural fibers of sound absorption applications”, „Build. Environ” 94, 2015, s. 840–852.

- R. Del Rey, J. Alba, J.P. Arenas, V.J. Sanchis, „An empirical modeling of porous sound absorbing materials made of recycled foam”, „Applied Acoustics” 73(6–7), 2012, s. 604–609.

- T. Okuzono, K. Sakagami, „A finite-element formulation for room acoustics simulation with microperforated panel sound absorbing structures: Verification with electro-acoustical equivalent circuit theory and wave theory”, „Applied Acoustic” 95, 2015, s. 20–26.

- M. Meissner, „Influence of wall absorption on low-frequency dependence of reverberation time in room of irregular shape”, „Applied Acoustics” 69(7), 2008, s. 583–590.

- A. Nowoświat, M. Olechowska, „Investigation studies on the application of reverberation time”, „Archives of Acoustics” 41(1), 2016, s. 15–26.

- H. Kuttruff, „Room acoustics”, Applied Science Publishers, London, 1973.

- P.M. Morse, R.H. Bolt, „Sound waves in rooms”, „Rev. Mod. Phys.” 16, 1994, s. 69–150.

- A. Nowoświat, M. Olechowska, J. Ślusarek, „Prediction of reverberation time using the residua minimization method”, „Applied Acoustics” 106, 2016, s. 42–50.

- A. Nowoświat, M. Olechowska, „Estimation of reverberation time in classrooms using the residua minimization method”, „Archives of Acoustics” 42(4), 2017, s. 609–617.

- A. Uris, A. Liopis, J. Linares, „Effect of the rockwool bulk density on the airborne sound insulation of lightweight double walls”, „Applied Acoustics” 58(3), 1999, s. 327–331.

- E.A. Lindqvist, „Noise attenuation in factories”, „Applied Acoustics” 16(3), 1983, s. 183–214.

- A. Nowoświat, M. Olechowska, M. Marchacz, „The effect of acoustical remedies changing the reverberation time for different frequencies in a dome used for worship: A case study”, „Applied Acoustics, 160”, 2020, s. 107–143.

- ISO 354:2003, „Acoustics. Measurement of sound absorption in a reverberation room”.

- A. Nowoświat, J. Bochen, L. Dulak, R. Żuchowski, „Investigation studies invoving sound absorbing parameters of roadside screen panels subjected to aging in simulated conditions”, „Applied Acoustics” 111, 2016, s. 8–15.

- A. Nowoświat, J. Bochen, L. Dulak, R. Żuchowski, „Study on Sound Absorption of Road Acoustic Screens Under Simulated Weathering”, „Archives of Acoustics”, 43(2), 2018, s. 323–337.

- ISO 9613-1:1993, „Acoustics. Attenuation of sound during propagation outdoors. Part 1: Calculation of the absorption of sound by the atmosphere”.

- ISO 11654: 1997, „Acoustics. Sound absorbers for use in buildings. Rating of sound absorption”.

- F.A. Everest, „Master handbook of acoustics”, McGraw Hill, USA 2001.

![RYS 4–5. Wykresy przedstawiające wartości współczynnika αp oraz krzywej odniesienia wg normy [22] po przesunięciu zgodnie z procedurą normową w celu wyznaczenia wskaźnika αw: wariant A (4), wariant B (5); rys.: A. Nowoświat, L. Dulak](https://www.izolacje.com.pl/media/cache/typical_view/data/202012/wplyw-zanieczyszczenia-paneli-rys4-5.jpg)

![RYS 6–7. Wykresy przedstawiające wartości współczynnika αp oraz krzywej odniesienia wg normy [22] po przesunięciu zgodnie z procedurą normową w celu wyznaczenia wskaźnika αw: wariant C (6), wariant D (7); rys.: A. Nowoświat, L. Dulak](https://www.izolacje.com.pl/media/cache/typical_view/data/202012/wplyw-zanieczyszczenia-paneli-rys6-7.jpg)