Badanie właściwości mechanicznych betonu ze zbrojeniem rozproszonym z włókien syntetycznych

Part 1. Test of mechanical properties of fiber reinforced concrete with synthetic fibers

FOT. Włókna syntetyczne

Beton zbrojony włóknami tzw. fibrobeton, otrzymywany jest przez dodanie do mieszanki betonowej włókien stalowych lub niemetalicznych np. syntetycznych.

Zobacz także

M.B. Market Ltd. Sp. z o.o. Czy piana poliuretanowa jest palna?

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

Ultrapur Sp. z o.o. Pianka poliuretanowa a szczelność budynku

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który...

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który określa właściwości izolacyjne materiału. Jednocześnie jest współczynnikiem wysoce niedoskonałym – określa, jak dany materiał może opierać się utracie ciepła poprzez przewodzenie.

Rockwool Polska Termomodernizacja domu – na czym polega i jak ją zaplanować?

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw...

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw należy docieplić ściany i dach, aby ograniczyć zużycie energii, a dopiero potem zmodernizować system grzewczy. Dzięki kompleksowej termomodernizacji domu prawidłowo wykonanej znacznie zmniejszysz koszty utrzymania budynku.

Fibra niemetaliczna wykorzystywana jest często w celu znacznego polepszenia właściwości mechanicznych betonu i w sytuacji, kiedy zabezpieczenie przed rozwarciem rys jest bardzo ważne. Dlatego też włókien stalowych używa się do produkcji m.in. nawierzchni przemysłowych [1–4], prefabrykowanych elementów konstrukcyjnych [5], elementów sprężonych [6, 7] oraz okładzin tuneli [8]. Włókna syntetyczne poprawiają również właściwości wytrzymałościowe betonu, jednak zwykle w mniejszym stopniu niż włókna stalowe [9–11].

Najczęściej włókna niemetaliczne stosuje się ze względu na zwiększoną wytrzymałość resztkową na rozciąganie, a więc lepszą ciągliwość w porównaniu do betonu bez włókien. Dodatkowo, dzięki temu, że włókna mostkują pęknięcia, ograniczają szerokość rys powstających w wyniku skurczu betonu.

Fibrobetony z włóknami syntetycznymi są najczęściej stosowane w posadzkach przemysłowych, nawierzchniach komunikacyjnych, płytach betonowych, zbiornikach na ciecze, elementach infrastruktury morskiej, przepustach, betonach natryskowych i elementach małej architektury [12–14].

Warto również zwrócić uwagę, że włókna syntetyczne mogą być używane w miejscach narażonych na działanie wody w przeciwieństwie do włókien stalowych, gdyż groziłoby to ich korozją [14].

Czasami zarówno włókna stalowe, jak i syntetyczne są dodawane do betonu w celu uzyskania mieszanki o zoptymalizowanych właściwościach i lepszej wydajności.

Charakterystyka mechaniczna fibrobetonu zależy od właściwości matrycy betonowej, ale także od materiału, wymiarów (l – długość włókna; d – średnica włókna), rodzaju i nominalnej zawartości włókien w betonie (Vƒ). Dodatkowo na parametry mechaniczne betonu ma również wpływ przyczepność między fibrą a betonem (np. czy włókna są monofilamentowe czy fibrylowane).

O czym przeczytasz w artykule?

|

Fibrobeton, czyli beton zbrojony włóknami, otrzymywany jest przez dodanie do mieszanki betonowej włókien metalicznych lub niemetalicznych. Test of mechanical properties of fiber reinforced concrete with synthetic fibersFiber-reinforced concrete is obtained by adding metallic or nonmetallic fibers to the concrete mixture. |

Włókna syntetyczne można podzielić na mikro- i makrowłókna. Rozróżnia się je na podstawie ich długości: mikrowłókna są krótsze niż 30 mm, a makrowłókna dłuższe [15]. Inna jest też ich funkcja: mikrowłókna zapobiegają mikropęknięciom pojawiającym się na początku procesu twardnienia betonu, zwiększają wytrzymałość na rozciąganie i zapobiegają zarysowaniom skurczowym, natomiast makrowłókna często pełnią funkcję nośną, chronią przed makropęknięciami i powodują wzrost ciągliwości betonu [7]. Również i w tym przypadku często tworzy się beton z dodatkiem tych dwóch rodzajów włókien, aby otrzymać mieszankę, która zastąpi tradycyjne zbrojenie prętami stalowymi oraz będzie przeciwdziałać skurczowi.

Dodanie włókien syntetycznych do mieszanki betonowej różnie wpływa na jej właściwości. Zazwyczaj moduł sprężystości i wytrzymałość na ściskanie są podobne do tych dla betonu bez włókien [12]. Z drugiej strony włókna będą miały bardzo pozytywny wpływ na ciągliwość, udarność, mrozoodporność i sztywność oraz będą znacznie ograniczać skurcz, szerokość rys i odrywanie kawałków betonu podczas pożaru (odporność na złuszczenie, ang. spalling resistance) [12]. Polepszeniu ulegną również takie właściwości jak wytrzymałość na ścieranie, rozciąganie i rozciąganie przy zginaniu.

Należy jednak pamiętać, że wpływ obecności fibry w betonie w dużym stopniu zależy od urabialności mieszanki betonowej. Jeśli z uwagi na zastosowanie zbyt dużej ilości zbrojenia rozproszonego dojdzie do jej znacznego pogorszenia, właściwości mechaniczne betonu mogą ulec znacznej degradacji, szczególnie kiedy zwiększy się jego porowatość, przepuszczalność lub/i ilość absorbowanej wody.

W celu określenia wytrzymałości fibrobetonu na rozciąganie w literaturze proponowane są najczęściej dwie metody badań:

- jednoosiowy test rozciągania (UTT, ang. uniaxial tensile test)

- i trzypunktowy test zginania (3PBT, ang. three-point bending test).

Jednak UTT musi być wykonywany w bardzo dobrze kontrolowanych warunkach, przy użyciu specjalistycznego sprzętu, bez mimośrodów na idealnej próbce [16, 17]. W przeciwnym razie badanie może być obarczone znacznym błędem. Ponadto badanie to jest bardzo czasochłonne i zależne od interakcji maszyny wytrzymałościowej z próbką [16].

Łatwiejszym do przeprowadzenia i najbardziej popularnym badaniem jest 3PBT wykonywany zgodnie z normą PN-EN 14651 [18]. Jest to jednak norma przeznaczona do badania włókien metalicznych.

Celem przeprowadzonych badań było wykorzystanie wspomnianej normy i sprawdzenie czy może być ona zastosowana do badania włókien syntetycznych. Dodatkowo zbadano płynność i wytrzymałość na ściskanie betonu bez i z włóknami oraz sprawdzono, czy zastosowana fibra mogłaby zastąpić pręty stalowe, a więc czy mogłaby pełnić funkcję konstrukcyjną.

Materiały

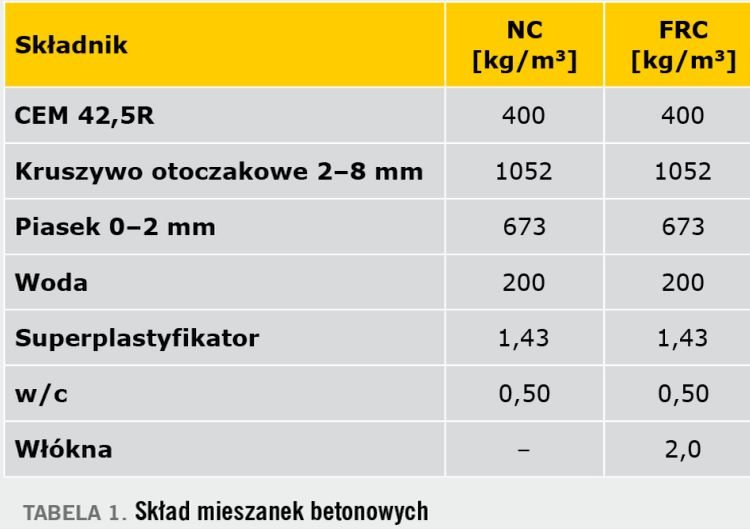

W ramach badań została przygotowana betonowa mieszanka bez włókien (NC) oraz mieszanka z dodatkiem włókien syntetycznych (FRC). Proporcje mieszanek betonowych są podane w TABELI 1.

Zastosowano cement portlandzki klasy wytrzymałościowej 42,5 o wysokiej wytrzymałości wczesnej (R)-CEM 42,5R spełniający wymagania PN-EN 197-1 [19]. Ponadto wykorzystano kruszywo gruboziarniste otoczakowe o średnicy 2–8 mm, a jako kruszywo drobnoziarniste piasek o maksymalnej średnicy 2 mm.

W celu zapewnienia odpowiedniej urabialności, do mieszanki został dodany superplastyfikator na bazie modyfikowanego polimeru akrylowego MAPEI Dynamon SX 08. Użyto czystej wody z sieci wodociągowej. Wskaźnik wodno-cementowy (w/c) wynosił 0,50.

Do mieszanki fibrobetonowej dodano 2,0 kg/m3 włókien, co jest równe 0,22% objętości.

Wykorzystane włókna były gotową mieszanką włókien kopolimerowych (95%, skręcone monofilamentowe) i polipropylenowych (5%, fibrylowane).

Dane techniczne włókien przedstawione są w TABELI 2.

Zastosowane włóskna są zgodne z normą PN-EN 14889-2 [15] oraz odpowiadają wymaganiom ASTM C1116/C1116M-10a [20].

Przygotowanie i przechowywanie próbek

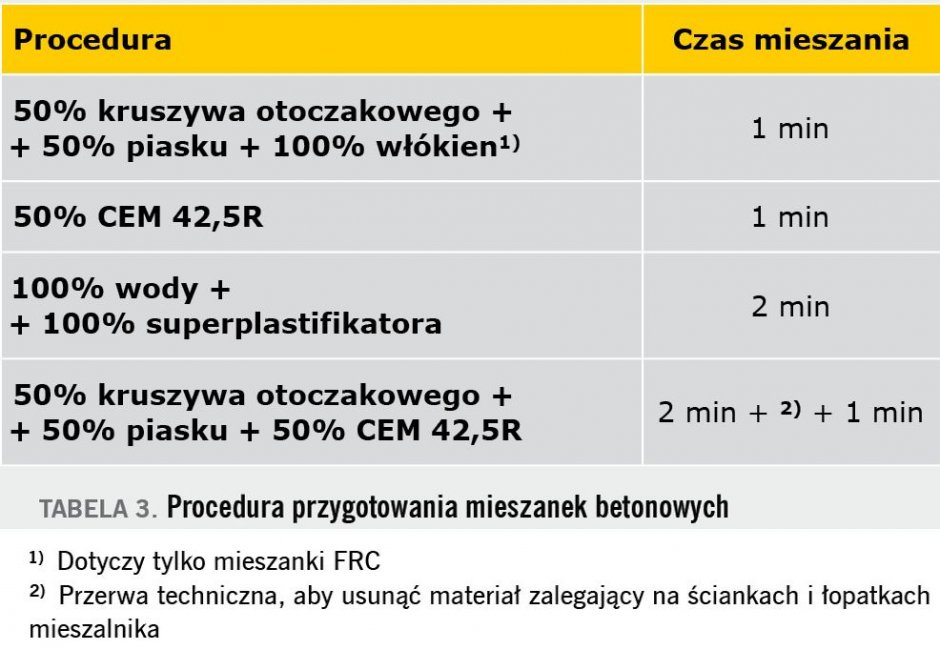

Mieszanki betonowe NC i FRC były przygotowywane w planetarnym mieszalniku rotacyjnym Zyklos firmy Pemat. Procedura dozowania i mieszania składników jest przedstawiona w TABELI 3.

TABELA 3. Procedura przygotowania mieszanek betonowych

1) Dotyczy tylko mieszanki FRC

2) Przerwa techniczna, aby usunąć materiał zalegający na ściankach i łopatkach mieszalnika

W celu scharakteryzowania konsystencji świeżej mieszanki betonowej zostało przeprowadzone badanie metodą opadu stożka zgodnie z normą PN-EN 12350-2 [21]. Po umieszczeniu mieszanki w formie w trzech warstwach i ręcznym zagęszczeniu każdej z nich przez stychowanie, stożek Abramsa został równomiernie podniesiony do góry. Następnie została zmierzona różnica pomiędzy wysokością formy a najwyższym punktem rozformowanej próbki (FOT. 1 i FOT. 2).

Na podstawie otrzymanych wartości opadu stożka dla NC 230 mm i FRC 65 mm zostały wyznaczone klasy konsystencji – odpowiednio S5 i S2.

Znaczące pogorszenie urabialności FRC jest wynikiem dodatnia włókien syntetycznych i wniesionej przez nie dodatkowej powierzchni do otulenia.

Na koniec zabetonowano dla każdej mieszanki po 6 sześciennych kostek o wymiarach 150×150×150 mm w celu zbadania wytrzymałości na ściskanie zgodnie z normą PN-EN 206 [22] i po 3 belki o wymiarach 150×150×550 mm do badań wytrzymałości na rozciąganie przy zginaniu w oparciu o normę PN-EN 14651 [18].

Wszystkie próbki były przechowywane pod folią i systematycznie pielęgnowane wodą przez 17 dni. Następnie zostały rozformowane i pozostawione w temperaturze 20°C ± 2°C i wilgotności ≥ 95% aż do dnia testu (38 dzień od zabetonowania).

Należy zaznaczyć, że w dniu 18. po zabetonowaniu, wszystkie belki zostały nacięte piłą diamentową w środku rozpiętości na szerokość 5 mm i długość 25 mm na całej szerokości belki. Nacięta została płaszczyzna przylegająca do górnej płaszczyzny podczas betonowania.

Metodyka badań

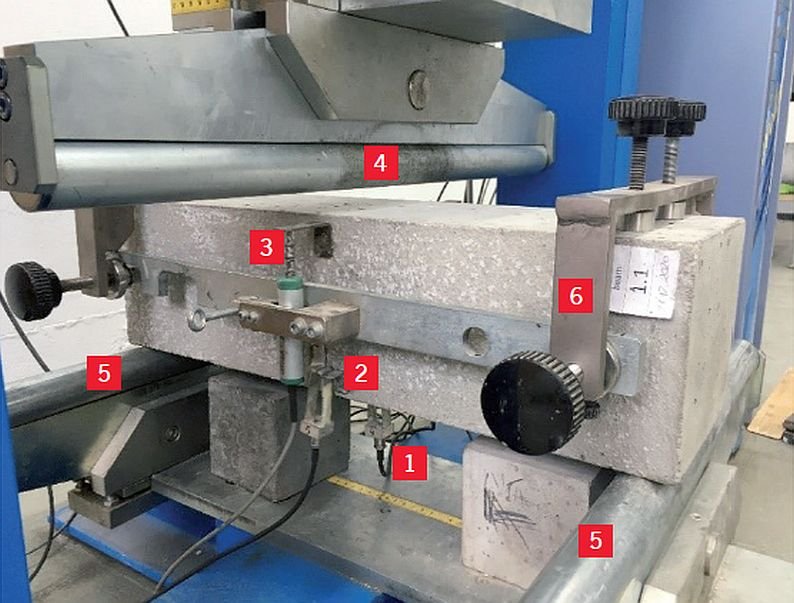

Przyjęta procedura badania wytrzymałości betonu na rozciąganie przy trzypunktowym zginaniu (3PBT) była zgodna z normą PN-EN 14651 [18]. Schemat tego testu przedstawiony jest na FOT. 3.

FOT. 3. Stanowisko badawcze dla 3PBT. Objaśnienia: 1 – miernik zaciskowy do pomiaru CMOD, 2 – miernik zaciskowy do pomiaru CTOD, 3 – czujnik LVDT do pomiaru ugięcia, 4 – podpora wywołująca siłę, 5 – podpora dolna, 6 – rama podtrzymująca czujniki LVDT; fot.: Ł. Drobiec, J. Blazy

Każda próbka przed badaniem została zmierzona i przygotowana (naklejenie niewielkich kątowników niezbędnych do zamocowania czujników), następnie umieszczona w maszynie wytrzymałościowej tak, aby rozpiętość między podporami była równa 500 mm oraz wyposażona w ramę nośną oraz wszystkie czujniki.

W trakcie testu kontrolowany był przyrost ugięcia (δ), który wynosił 0,2 mm/min aż do momentu zakończenia testu, czyli osiągnięcia ugięcia o wartości 5 mm.

Równocześnie były prowadzone pomiary rozwarcia naciętej szczeliny CMOD (z ang. crack mouth opening displacement) i przemieszczenie szczeliny CTOD (z ang. crack tip opening displacement).

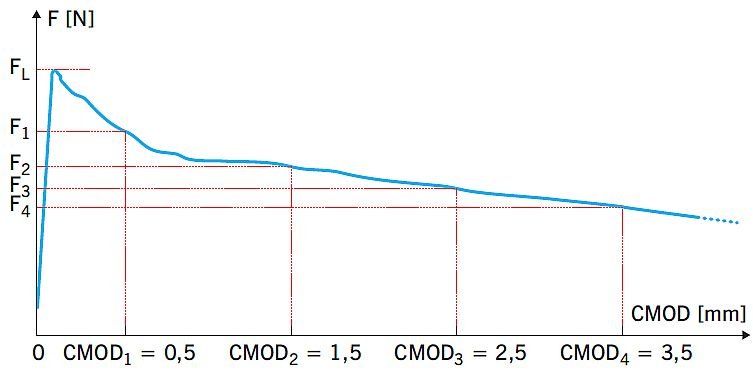

Na RYS. 1 pokazano ogólny wykres siła–szerokość rozwarcia rysy (F-CMOD) otrzymany z badań próbki fibrobetonowej.

RYS. 1. Ogólny wykres siła–szerokość rozwarcia rysy (F-CMOD) zawarty w normie PN-EN 14651; rys.: [18]

Zgodnie z normą PN-EN 14651 [18] krzywa ta charakteryzuje się pewnymi punktami odniesienia: obciążenie na granicy proporcjonalności (FL) zdefiniowane jako maksymalne obciążenie dla CMOD ≤ 0,05 mm i obciążenia: F1, F2, F3, F4, zdefiniowane jako wartości obciążenia przy CMOD równym odpowiednio 0,5 mm, 1,5 mm, 2,5 mm i 3,5 mm. Te punkty opisują zachowanie próbek betonowych po pękaniu.

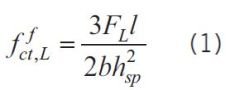

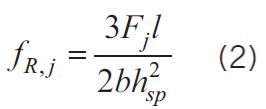

Dodatkowo wyniki testów można wyrazić jako wytrzymałość na rozciąganie przy zginaniu w zakresie proporcjonalności liniowej:ƒƒct,L – wzór (1), co odpowiada FL i wytrzymałości resztkowe na rozciąganie przy zginaniu: ƒR,1, ƒR,2, ƒR,3 i ƒR,4 – wzór (2), odpowiadające kolejno F1, F2, F3, F4.

gdzie:

ƒƒct,L – wytrzymałość na rozciąganie przy zginaniu w zakresie proporcjonalności liniowej [N/mm2],

ƒR,j – resztkowa wytrzymałość na rozciąganie przy zginaniu odpowiadająca CMOD = CMODj lub δ = δj (j = 1,2,3,4) [N/mm2],

FL – obciążenie odpowiadające maksymalnemu obciążeniu dla CMOD ≤ 0,05 mm [N],

Fj – obciążenie odpowiadające CMOD = CMODj lub δ = δj (j = 1,2,3,4) [N],

l – rozpiętość między podporami belki [mm] – 500 mm,

b – szerokość belki [mm] – 150 mm,

hsp – wysokość belki pomniejszona o wysokość nacięcia [mm] – 125 mm.

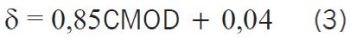

Należy również wspomnieć, że norma PN-EN 14651 [18] podaje zależność pomiędzy CMOD a δ i wyraża się ona wzorem (3). W związku z tym szerokościom rozwarcia rysy: CMOD = 0,05 mm; 0,5 mm; 1,5 mm; 2,5 mm; 3,5 mm odpowiadają następujące ugięcia: δ = 0,08 mm; 0,47 mm; 1,32 mm; 2,17 mm; 3,02 mm.

Wytrzymałość na ściskanie – wyniki badań i ich omówienie

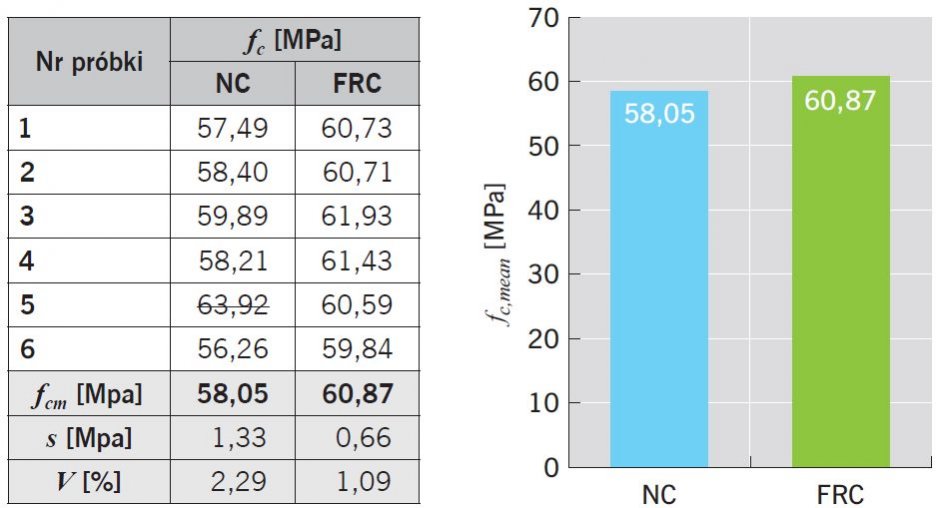

Badanie wytrzymałości na ściskanie (ƒc) sześciu sześciennych kostek o wymiarach 150×150×150 mm dla betonów NC i FRC było przeprowadzone zgodnie z normą PN-EN 206 [22] za pomocą maszyny Controls Model 50-C46C02. Obciążenie próbek było zwiększane z prędkością 0,5 MPa/sec. Wyniki badań pokazano na RYS. 2 wraz ze średnią (ƒc,mean [MPa]), odchyleniem standardowym (Sc [MPa]) i współczynnikiem zmienności (Vc [%]) dla NC i FRC.

Podczas analizy odrzucona została próbka nr 5 z serii NC, ponieważ znacząco różniła się od pozostałych wyników i była większa o około 8,3% od średniej arytmetycznej.

Reszta wyników charakteryzuje się małym odchyleniem standardowym i współczynnikiem zmienności, szczególnie dla serii FRC.

Z otrzymanych wartości wynika, że średnia wytrzymałość na ściskanie ƒc,mean dla betonu z 0,22% włóknami syntetycznymi jest o niecałe 5% większa niż ƒc,mean dla betonu bez włókien. Należy również zauważyć, że znaczące pogorszenie urabialności mieszanki betonowej FRC względem NC nie wpłynęło negatywnie na wytrzymałość na ściskanie.

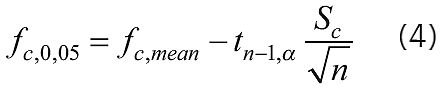

Obliczono również 5% kwantyl wytrzymałości betonu na ściskanie, co oznacza prawdopodobieństwo wystąpienia wartości ƒc,0,05 mniejsze niż 0,05.

Dla rozkładu t-niecentralne przy jednostronnym obszarze odrzuceń, kwantyl można wyznaczyć ze wzoru (4):

gdzie:

n – liczba próbek: n = 5 dla NC; n = 6 dla FRC,

tn–1,α – przy poziomie ufności α = 0,05: (n – 1= 4), t4;0,05 = 1,46 dla NC; (n – 1= 5), t5;0,05 = 1,67 dla FRC.

W przypadku betonu bez włókien (seria NC) uzyskano:

ƒc,0,05 = 57,2 MPa

natomiast w przypadku betonu z włóknami (seria FRC) uzyskano:

ƒc,0,05 = 60,4 MPa

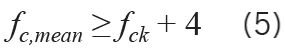

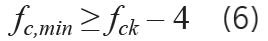

Beton serii NC i FRC przyporządkowano do klas zgodnie z zalecaniami normy PN-EN-206 [22], stosując kryterium podwójne:

gdzie:

ƒck – charakterystyczna wytrzymałość betonu na ściskanie,

ƒc,min – minimalna wytrzymałość betonu na ściskanie w danej serii.

W przypadku betonu bez włókien (seria NC) uzyskano klasę C40/50, a w przypadku betonu z włóknami (seria FRC) uzyskano klasę C45/55. Zastosowanie zbrojenia rozproszonego pozwoliło zatem na zwiększanie klasy betonu o jedną.

Podsumowanie

W artykule omówiono podstawy prowadzenia badań, zastosowane materiały, sposób przygotowania próbek oraz technikę badań, wyniki badań konsystencji mieszanki betonowej i wyniki badań wytrzymałości na ściskanie. Na podstawie tych badań stwierdzono, że dodanie 2 kg/m3 włókien syntetycznych do betonu spowodowało znaczne pogorszenie urabialności mieszanki betonowej i jej spadek z klasy konsystencji S5 do S2. Wytrzymałość na ściskanie betonu bez włókien wynosiła średnio 58,05 MPa, a dla betonu z włóknami 60,87 MPa.

Zastosowanie włókien syntetycznych spowodowało więc wzrost wytrzymałości o około 5%. Dało to zwiększanie klasy betonu o jedną z C40/50 na C45/55.

W kolejnych częściach opisane zostaną wyniki badań wytrzymałości na rozciąganie przy zginaniu oraz ich analiza.

Literatura

1. G. Meda, A. Plizzari, V. Slowik, „Fracture of fiber reinforced concrete slabs on grade”, „Fracture Mechanics of Concrete Structures”, 2001, s. 1013–1020.

2. B. Belletti, R. Cerioni, A. Meda, G. Plizzari, „Design aspects on steel fiber-reinforced concrete pavements”, „Journal Of Materials In Civil Engineering” t. 20, nr 9/2008, s. 599–607, doi:10.1061/(asce)0899-1561(2008)20:9(599).

3. Ł. Drobiec, „Konstrukcje betonowych posadzek przemysłowych”, „IZOLACJE” 11/12/2016, s. 45–53.

4. Ł. Drobiec, „Diagnostyka i uszkodzenia betonowych posadzek przemysłowych”, „IZOLACJE” 1/2017, s. 52–58.

5. L. Ferrara A. Meda, „Relationships between fibre distribution, workability and the mechanical properties of SFRC applied to precast roof elements”, 2006, s. 411–420, doi: 10.1617/s11527-005-9017-4.

6. I. Markovic, „High-Performance Hybrid-Fibre Concrete”, Delft: DUP Science DUP, 2006.

7. J.C. Walraven, „High performance fiber reinforced concrete: Progress in knowledge and design codes”, „Materials and Structures”, t. 42, nr 9, 2009, s. 1247–1260, doi: 10.1617/s11527-009-9538-3.

8. L. Liao, A. Fuente, S. Cavalaro, A. Aguado, „Design procedure and experimental study on fibre reinforced concrete segmental rings for vertical shafts”, „Materials and Design”, t. 92, 2016, s. 590–601, doi: 10.1016/j.matdes.2015.12.061.

9. A.M. Luna, „Experimental mechanical characterization of steel and polypropylene fiber reinforced concrete”, „Revista Técnica de la Facultad de Ingeniería Universidad del Zulia”, t. 37, nr 2, 2014, s. 106–115.

10. F. Aslani, S. Nejadi, „Self-compacting concrete incorporating steel and polypropylene fibers: compressive and tensile strengths, moduli of elasticity and rupture, compressive stress-strain curve, and energy dissipated under compression”, „Composites Part B: Engineering”, t. 53, 2013, s. 121–133, doi: 10.1016/j.compositesb.2013.04.044.

11. P. Smarzewski, „Effect of Curing Period on Properties of Steel and Polypropylene Fibre Reinforced Ultra-High Performance Concrete”, „IOP Conference Series: Materials Science and Engineering”, t. 245, nr 3, 2017, doi: 10.1088/1757-899X/245/3/032059.

12. Ł. Drobiec, J. Blazy, „Współczesne niemetaliczne zbrojenie rozproszone stosowane w konstrukcjach betonowych”, „IZOLACJE” 5/2020, s. 70–84.

13. M.A. Glinicki, „Testing of macro-fibres reinforced concrete for industrial floors”, „Cement Wapno Beton”, t. 13/75, nr 4/2008, s. 184–195.

14. J. Blazy, R. Blazy, „Polypropylene fiber reinforced concrete and its application in creating architectural forms of public spaces”, Case Studies in Construction Materials, 2021, s. e00549, https://doi.org/10.1016/j.cscm.2021.e00549.

15. PN-EN 14889-2:2007, „Włókna do betonu. Część 2: Włókna polimerowe. Definicje, wymagania i zgodność”.

16. I. Löfgren, H. Stang, J.F. Olesen, „The WST method, a fracture mechanics test method for FRC”, „Materials and Structures”, t. 41, nr 1/2008, s. 197–211, doi: 10.1617/s11527-007-9231-3.

17. J. Skoček, H. Stang, „Inverse analysis of the wedge-splitting test”, „Engineering Fracture Mechanics”, t. 75, nr 10/2008, s. 3173–3188, doi: 10.1016/j.engfracmech.2007.12.003.

18. PN-EN 14651+A1:2007, „Test method for metallic fibre concrete – Measuring the flexural tensile strength (limit of proportionality (LOP), residual)”.

19. PN-EN 197-1:2012, „Cement. Część 1: Skład, wymagania i kryteria zgodności dotyczące cementów powszechnego użytku”.

20. ASTM C1116/C1116M-10a:2015, „Standard Specification for Fiber-Reinforced Concrete”.

21. PN-EN 12350-2:2019-07, „Badania mieszanki betonowej. Część 2: Badanie konsystencji metodą opadu stożka”.

22. PN-EN 206+A1:2016-12, „Beton. Wymagania, właściwości, produkcja i zgodność”.