System ETICS – jak czytać i analizować dokumentację projektową

Etics system – how to read and analyze design documentation. Part 1: selected issues

Takie spękania zwykle powstają na skutek błędów wykonawczych, ale nie musi to być regułą. Wpływ na powstanie zarysowań może mieć także powielenie na etapie wykonawstwa błędów z dokumentacji projektowej, fot. M. Rokiel

Obecne systemy ociepleń ETICS to bogactwo faktur, setki kolorów i dostępność rozwiązań, co umożliwia nieograniczone wręcz możliwości kreowania fasad. Jednak zawsze przed względami estetycznymi pierwszeństwo mają uwarunkowania techniczne (rzetelnie opracowana dokumentacja techniczna i poprawne wykonawstwo). Tylko wtedy zaprojektowane i poprawnie wykonane ocieplenie będzie i skuteczne, i trwałe.

Liczne problemy z systemami ociepleń i analiza błędów popełnionych przy ich projektowaniu i wykonywaniu pozwalają na postawienie pytania, jak należy czytać dokumentację, czego należy w niej szukać, jak zidentyfikować niekiedy podstawowe błędy, mankamenty i niedoróbki, jak przewidzieć miejsca potencjalnych problemów, aby w konsekwencji ustrzec się „efektów” pokazanych na FOT. 1–6.

|

O czym przeczytasz w artykule:

|

Przedmiotem artykułu są wybrane zagadnienia dotyczące systemu ETICS – jak czytać i analizować dokumentację projektową. Autor charakteryzuje system ETICS, po czym pokazuje jego implementację na przykładzie budynku wielorodzinnego. Następnie omawia wymogi formalnoprawne jego zastosowania w świetle Warunków Technicznych i norm. Podaje także przykładowe wartości obliczeniowe współczynnika przewodzenia ciepła l dla różnych materiałów termoizolacyjnych. Na koniec dokonuje analizy układu warstw okładziny dla wybranych wariantów.

Etics system – how to read and analyze design documentation. Part 1: selected issues The article focuses on selected issues related to the ETICS system – namely, how to read and analyse project documentation. The author characterizes the ETICS system and shows its implementation on the example of a multi-family building. He then discusses the formal and legal requirements for its application in light of Technical Conditions and standards. He also gives exemplary calculation values of l, the thermal conductivity coefficient for various thermal insulation materials. Finally, he provides the analysis of the arrangement of cladding layers for selected variants. |

FOT. 1. Tego typu spękania zwykle powstają na skutek błędów wykonawczych, ale nie musi to być regułą. Wpływ na powstanie zarysowań może mieć także powielenie na etapie wykonawstwa błędów z dokumentacji projektowej; fot.: M. Rokiel

Odpowiedź na to pytanie nie jest łatwa, gdyż składa się z kilku ściśle powiązanych ze sobą (wręcz przenikających się) etapów, których pierwszym nie jest pytanie: „Ile to będzie kosztować i dlaczego tak drogo?”, ale szczegółowe zapoznanie się z dokumentacją, przeczytanie jej i analiza.

Tu zaczyna się pierwszy problem, bo:

- trzeba rozróżnić, co wchodzi w skład dokumentacji projektowej, a co jest potrzebne do poprawnego wykonania prac,

- jak podejść do sytuacji, gdy prace wykonywane są na podstawie zgłoszenia lub w ogóle bez dokumentacji projektowej (bo takowa w wielu sytuacjach nie jest wymagana)?

Dlatego odpowiedź na powyższe pytanie jest podstawą dalszej analizy.

Pokazane na FOT. 2–3 uszkodzenia, mimo wizualnych podobieństw, mają zupełnie inne przyczyny. Możliwa jest sytuacja odwrotna – ta sama przyczyna może powodować różne objawy destrukcji.

Istota ocieplania systemem ETICS sprowadza się do wykonania na odpowiednio przygotowanym podłożu (ścianie lub przegrodzie poziomej/ukośnej, w położeniu sufitowym) warstw ze współpracujących i kompatybilnych ze sobą materiałów, będących termoizolacją oraz warstwą elewacyjną.

FOT. 2. Tego typu spękania zwykle powstają na skutek błędów wykonawczych, ale nie musi to być regułą. Wpływ na powstanie zarysowań może mieć także powielenie na etapie wykonawstwa błędów z dokumentacji projektowej; fot.: M. Rokiel

System ten składa się ze składników podstawowych:

- zaprawy klejącej,

- termoizolacji,

- łączników mechanicznych (kołków) – opcjonalnie, jeżeli przewiduje to dokumentacja,

- warstwy zbrojącej,

- warstwy elewacyjnej

oraz uzupełniających:

FOT. 3. Tego typu spękania zwykle powstają na skutek błędów wykonawczych, ale nie musi to być regułą. Wpływ na powstanie zarysowań może mieć także powielenie na etapie wykonawstwa błędów z dokumentacji projektowej; fot.: M. Rokiel

- materiałów do wykończenia detali: listew cokołowych, kątowników ochronnych, profili dylatacyjnych itp.,

- materiałów uszczelniających,

- innych niezbędnych akcesoriów (np. łączników izotermicznych itp.).

Każdy z materiałów pełni inną funkcję:

FOT. 4. Tego typu spękania zwykle powstają na skutek błędów wykonawczych, ale nie musi to być regułą. Wpływ na powstanie zarysowań może mieć także powielenie na etapie wykonawstwa błędów z dokumentacji projektowej; fot.: M. Rokiel

- termoizolacja zapewnia odpowiednią izolacyjność cieplną,

- zaprawa klejąca (oraz łączniki mechaniczne, jeżeli są stosowane) zapewniają odpowiednią stateczność konstrukcyjną układu,

FOT. 5. Na porażenie biologiczne wpływ ma nie tylko dobór wyprawy tynkarskiej i lokalizacja budynku. W wielu sytuacjach jest to konsekwencja błędów w wykonaniu obliczeń cieplno-wilgotnościowych (lub wręcz ich niewykonania) albo zamoczenia termoizolacji podczas prac ociepleniowych; fot.: M. Rokiel

- warstwa zbrojąca (warstwa zaprawy z wytopioną siatką, np. z włókna szklanego) zapewnia odporność na uszkodzenia (np. na skutek uderzeń) oraz stanowi podłoże pod warstwę elewacyjną,

- warstwa elewacyjna (wyprawa tynkarska + opcjonalnie farba) zabezpiecza warstwy systemu przed oddziaływaniem warunków atmosferycznych oraz starzeniem, jak również stanowi warstwę dekoracyjną.

Przeanalizujmy typowy budynek wielorodzinny. Proszę popatrzeć na dwa zdjęcia – FOT. 7 pokazuje budynek wielorodzinny w trakcie budowy, FOT. 8 już po oddaniu do użytkowania. Proszę też popatrzeć na RYS. 1–2 i 3-4, które przedstawiają fragmenty z dokumentacji projektowej.

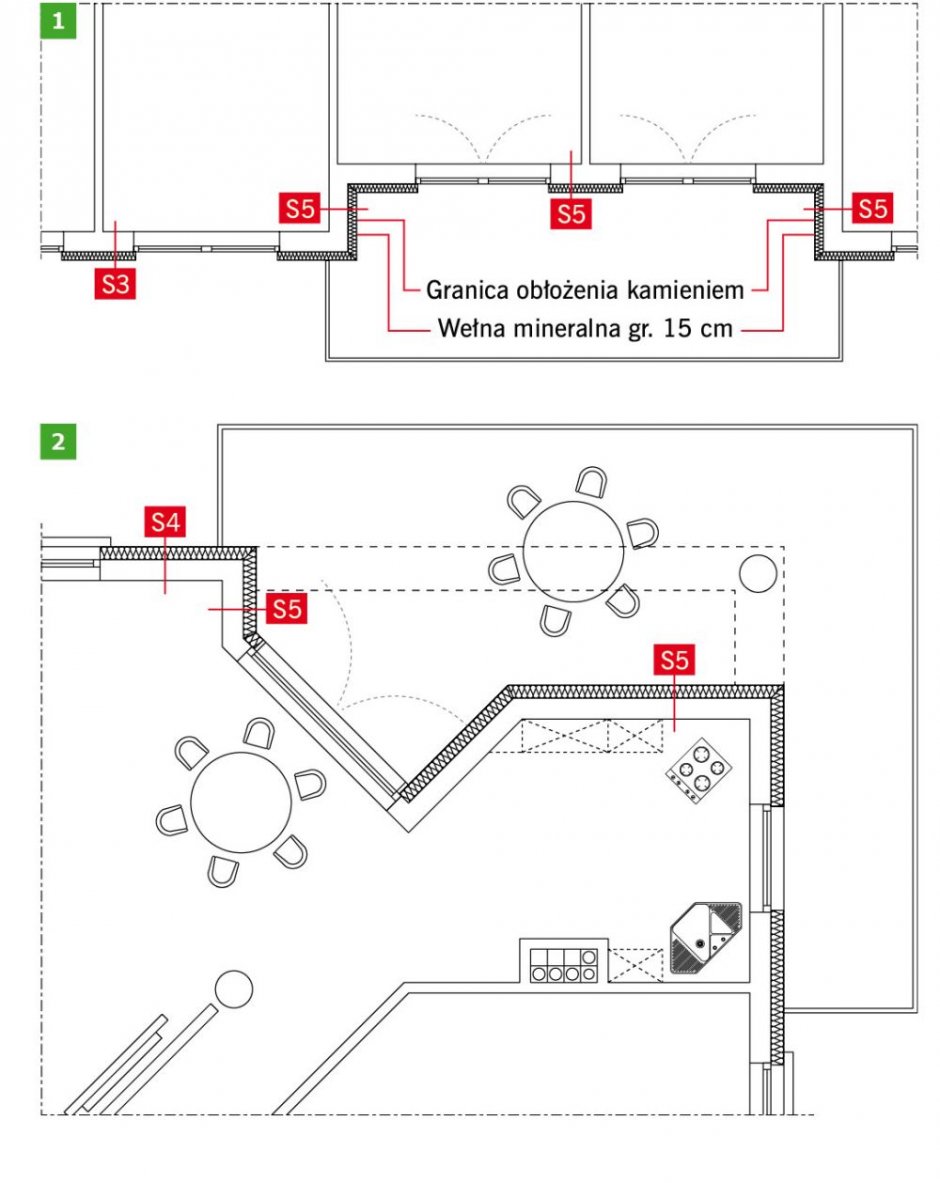

Powyższe zdjęcia oraz rysunek pokazują różne obiekty, jednak mają one pewną część wspólną. RYS. 1 pokazuje przekrój (rzut poziomy) przy balkonie przez ścianę zewnętrzną ocieploną systemem ETICS, przy czym wstawką elewacyjną na termoizolacji z wełny jest tynk silikatowy (układ warstw S3 – bonie) oraz okładzina kamienna o grubości 3 cm (układ warstw S5). RYS. 2 pokazuje analogiczną sytuację, przy czym różnica polega na tym, że tynk silikatowy nie jest bonowany (układ warstw S4).

FOT. 7–8. Budynek wielorodzinny w stanie surowym i budynek wykończony, z analizy samych zdjęć wynika konieczność rozwiązania kilku istotnych zagadnień technicznych przed rozpoczęciem montażu systemu ETICS. Szczegóły w kolejnych częściach artykułu; fot.: M. Rokiel

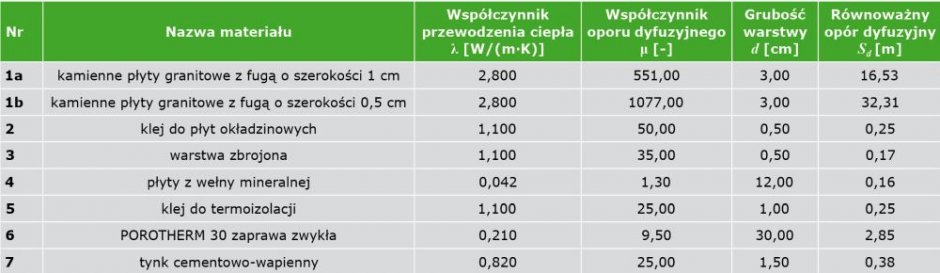

RYS. 1–2. Fragmenty dokumentacji technicznej analizowane w tym i kolejnych częściach tekstu. Objaśnienia:

- opis warstw S3: 1 – tynk silikatowy (boniowany), 2 – wełna mineralna gr. 12 cm, 3 – pustak ceramiczny gr. 30 cm, 4 – tynk cementowy lub gipsowy;

- opis warstw S4: 1 – okładzina kamienna gr. 3 cm, 2 – wełna mineralna gr. 12 cm, 3 – pustak ceramiczny gr. 25 cm, 4 – tynk gipsowy;

- opis warstw S5: 1 – tynk silikatowy, 2 – wełna mineralna gr. 12 cm, 3 – pustak ceramiczny gr. 30 cm, 4 – tynk gipsowy;

rys.: M. Rokiel

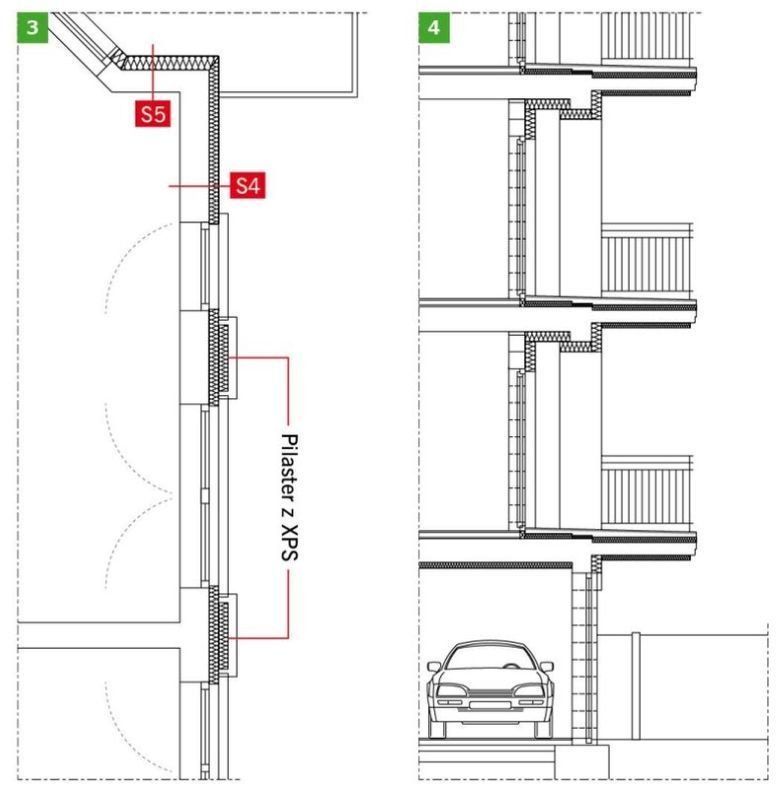

Z RYS. 1, RYS. 2 oraz RYS. 4 (ten ostatni jest przekrojem przez połać pokazaną na RYS. 1 ) wynika także, że połać balkonowa jest ocieplana z obu stron, a pod płytą znajduje się ustrój wsporczy (słup i podciąg), który wymaga ocieplenia. Proszę zwrócić uwagę, że RYS. 3 pokazuje sposób wykonania pilastra w postaci „pogrubienia” z XPS-a mocowanego na wełnie mineralnej.

RYS. 3-4. Fragmenty dokumentacji technicznej analizowane w tym i kolejnych częściach tekstu. Objaśnienia:

- opis warstw S4: 1 – okładzina kamienna gr. 3 cm, 2 – wełna mineralna gr. 12 cm, 3 – pustak ceramiczny gr. 25 cm, 4 – tynk gipsowy;

- opis warstw S5: 1 – tynk silikatowy, 2 – wełna mineralna gr. 12 cm, 3 – pustak ceramiczny gr. 30 cm, 4 – tynk gipsowy;

rys.: M. Rokiel

Przeanalizujmy zatem sytuację pokazaną na RYS. 1–4. Zdecydowana większość problemów wynika z braku jakiejkolwiek analizy zarówno na etapie projektowania, jak i wykonawstwa. Patrząc tylko na fragmenty z dokumentacji pokazane na RYS. 1–4, należy się zastanowić i rozwiązać kilka problemów. Zacznijmy od RYS. 1.

Mamy tu dwa rodzaje warstwy elewacyjnej : tynk silikatowy z boniami oraz płyty z kamienia naturalnego o grubości 3 cm. Aby nie powodować uskoku na elewacji, projekt przewidywał zróżnicowanie grubości płyty termoizolacyjnej. Zachodzi więc konieczność wykonania szczelnego dla wody połączenia pomiędzy dwoma materiałami, zupełnie różnymi od siebie pod względem właściwości i zachowującymi się zupełnie inaczej na skutek oddziaływania czynników atmosferycznych.

Czy to jednak wszystko? O możliwości zastosowania konkretnego systemu ETICS decydują wymogi formalnoprawne oraz właściwości i parametry. Teoretycznie powinny być spełnione równocześnie oba wymogi, ale rzeczywistość pokazuje, że w wielu przypadkach nawet tymi pierwszymi nikt nie zawraca sobie głowy.

Przeanalizujmy przykładowy tekst aprobaty/oceny technicznej ITB dla systemu na wełnie mineralnej z wyprawą elewacyjną z tynku strukturalnego. Szczególnie istotny jest punkt dotyczący zamierzonego zastosowania. Zawiera on podstawowe warunki brzegowe, w których projektant i wykonawca musi się poruszać, aby deklaracja zgodności czy właściwości użytkowych była ważna:

„Układy ociepleniowe [...] są wykonywane na pionowych ścianach. Mogą być również stosowane na powierzchniach poziomych lub nachylonych elewacji, które nie są wystawione na działanie warunków atmosferycznych.

Zestaw wyrobów objęty niniejszą Krajową Oceną Techniczną jest przeznaczony do stosowania na podłożach z elementów murowych (cegły, bloczki, kamień itp.) lub betonu (wylewanego na budowie lub w postaci elementów prefabrykowanych) z warstwą tynku lub bez”.

Zapis ten określa miejsce i podłoże do montażu kompletacji. W dalszej części znajdują się następujące wymagania:

„Zestawy wyrobów objęte niniejszą Krajową Oceną Techniczną powinny być stosowane zgodnie z projektami technicznymi opracowanymi dla określonych obiektów. Projekt powinien uwzględniać:

• polskie normy (w tym PN-EN ISO 13788:2013) i przepisy budowlane, a w szczególności rozporządzenie Ministra Infrastruktury z dnia 12 kwietnia 2002 r. w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie,

• postanowienia niniejszej Krajowej Oceny Technicznej,

• instrukcję ITB nr 447/2009,

• Warunki Techniczne Wykonania i Odbioru Robót Budowlanych ITB Część C, Zeszyt 8.

oraz określać co najmniej: sposób przygotowania podłoża, rodzaj i grubość płyt z wełny mineralnej, rodzaj, liczbę i rozmieszczenie łączników mechanicznych, jeżeli są stosowane, sposób obróbki miejsc szczególnych elewacji (ościeży okiennych i drzwiowych, balkonów, cokołów, dylatacji i in.)”.

Powyższy zapis odwołuje się wprost do art. 5.1 ustawy Prawo budowlane [ 1 ] i jest związany z tzw. wymaganiami podstawowymi, czyli:

a) nośnością i statecznością konstrukcji,

b) bezpieczeństwem pożarowym,

c) higieną, zdrowiem i środowiskiem,

d) bezpieczeństwem użytkowania i dostępnością obiektów,

e) oszczędnością energii i izolacyjnością cieplną.

W aprobacie/ocenie technicznej ITB będą się znajdowały odwołania do instrukcji 447/2009 [ 2 ] oraz Warunków Technicznych [ 3 ], w europejskich ocenach technicznych oraz w dokumentach wydanych przez inne podmioty upoważnione do wydawania dokumentów aprobacyjnych odwołania do ww. instrukcji może nie być.

Z kolei art. 7.1 ww. ustawy [ 1 ] precyzuje, że:

„Do przepisów techniczno-budowlanych zalicza się:

1) warunki techniczne, jakim powinny odpowiadać obiekty budowlane i ich usytuowanie;

2) warunki techniczne użytkowania obiektów budowlanych”.

Oznacza to, że definiując warunki techniczne dla systemów ociepleń, obligatoryjnie należy spełnić wymogi podane w:

- Ustawie Prawo budowlane [1],

- Ustawie o wyrobach budowlanych [4],

- Warunkach technicznych [5].

Komentarza wymaga potencjalna fakultatywność warunków technicznych wykonania i odbioru robót [ 2 – 3, 6 ]. W dokumentach aprobacyjnych wydanych przez ITB są one treścią samej oceny technicznej/aprobaty, zatem przestrzeganie ich wymogów jest obligatoryjne (jeżeli nie jest podane konkretne wydanie, to miarodajne jest aktualne na chwilę wykonywania prac).

Co jednak z innymi ocenami technicznymi? Przestrzeganie zasad aktualnej wiedzy technicznej na etapie projektowania i wykonawstwa ma zasadnicze znaczenie dla bezawaryjnej eksploatacji (brak procesów destrukcyjnych) wykonanego systemu ETICS.

Rozwiązanie konstrukcyjne systemu ociepleń musi uwzględniać wszystkie czynniki oddziałujące na połać (a nie tylko wymogi ujęte w Warunkach technicznych [ 5 ]), wykonanie cechować się techniczną poprawnością, a żaden z powyższych wymogów nie może być traktowany w oderwaniu od innych.

Zatem dla typowej ściany ocieplonej systemem ETICS na wełnie mineralnej z cienkowarstwową wyprawą tynkarską (te same wymogi dotyczą ocieplenia z zastosowaniem innego materiału termoizolacyjnego czy przy innej warstwie elewacyjnej) projektant ma obowiązek wykonania przynajmniej następujących obliczeń i analiz:

- wykazujących (lub nie) konieczność stosowania łączników mechanicznych. Często spotyka się pytania czy wręcz żądania kierownika budowy lub inspektora nadzoru, aby podać liczbę niezbędnych łączników mechanicznych, wysyłane do producentów systemów.

„Argument” zwykle jest jeden: jak nie podacie liczby kołków, to materiały weźmiemy od innego dostawcy. Takie pytanie czy wręcz żądanie świadczy niestety o kompletnej ignorancji, nieznajomości zasad sztuki budowlanej oraz lekceważeniu bezpieczeństwa użytkowania wbudowanego systemu; - wykonanie obliczeń cieplno-wilgotnościowych, przywołajmy w tym miejscu wymagania Warunków technicznych [5]:

㤠32

1. Na wewnętrznej powierzchni nieprzezroczystej przegrody zewnętrznej nie może występować kondensacja pary wodnej umożliwiająca rozwój grzybów pleśniowych.

2. We wnętrzu przegrody, o której mowa w ust. 1, nie może występować narastające w kolejnych latach zawilgocenie spowodowane kondensacją pary wodnej.

3. Warunki określone w ust. 1 i 2 uważa się za spełnione, jeśli przegrody odpowiadają wymaganiom określonym w pkt 2.2.4. załącznika nr 2 do rozporządzenia”.

Przywołany pkt 2.2.4. jest częścią załącznika podającego wymagania izolacyjności cieplnej i inne wymagania związane z oszczędnością energii, z których do tarasów ma przede wszystkim zastosowanie:

- pkt 1.1. określający: maksymalny współczynnik przenikania ciepła Uc(max) = 0,20 W/(m2·K),

- pkt 2 podający warunki spełnienia wymagań dotyczących powierzchniowej kondensacji pary wodnej, w tym także zalecenia dotyczące sposobu wykonywania obliczeń.

„§322.

- Rozwiązania materiałowo-konstrukcyjne zewnętrznych przegród budynku, warunki cieplno-wilgotnościowe, a także intensywność wymiany powietrza w pomieszczeniach, powinny uniemożliwiać powstanie zagrzybienia”.

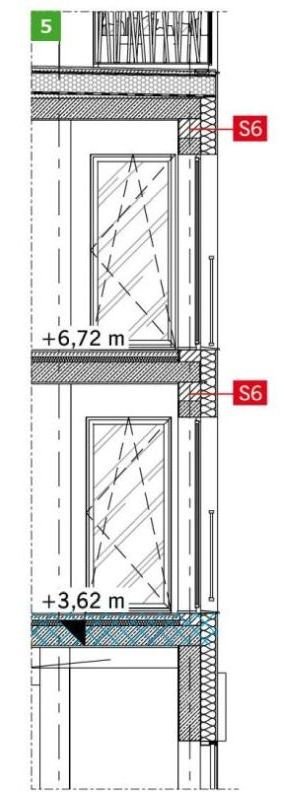

RYS. 5. Fragmenty dokumentacji technicznej analizowane w tym i kolejnych częściach tekstu. Objaśnienia:

- opis warstw S6: ściana zewnętrzna U = 0,18 W/(m·K): 1 – tynk silikatowy pomalowany farbą polikrzemianową, 2 – siatka zbrojąca, 3 – izolacja termiczna lub styropian fasadowy eps gr. 18 cm, λ = 0,036 W/(m·K), 4 – mur z bloczków ceramicznych (kl. wg rys. konstrukcyjnych) gr. 25 cm, 5 – izolacja przeciwwilgociowa (tylko w pomieszczeniach „mokrych”), 6 – tynk cementowo-wapienny lub płytki ceramiczne (tylko w pomieszczeniach „mokrych”);

rys.: M. Rokiel

Zatem zgodnie z powyżej przywołanymi wymaganiami, dla poprawnie zaprojektowanej pod względem cieplno-wilgotnościowym przegrody (pomijam tu wymóg ograniczenia wskaźnika zapotrzebowania na nieodnawialną energię pierwotną):

- współczynnik przenikania ciepła Uc(max) ≤ 0,20 W/(m2·K),

- nie dochodzi do kondensacji powierzchniowej i rozwoju grzybów pleśniowych na wewnętrznej powierzchni,

- nie dochodzi do narastającej kondensacji międzywarstwowej; ewentualny kondensat nie wpływa na pogorszenie parametrów i właściwości warstw przegrody i wysycha w okresie letnim (warunki spełnione jednocześnie).

Proszę w tym miejscu popatrzeć na RYS. 5 i zwrócić uwagę na wartość współczynnika przewodzenia ciepła λ dla styropianu. Jego wartość, zgodnie z normą PN-EN ISO 6946 [ 7 ], oblicza się w odniesieniu do warunków ustalonych, a parametry cieplne zależą od wilgotności materiału. Dlatego przyjęty do obliczeń współczynnik przewodzenia ciepła λ [W/(m·K)] musi odpowiadać nie warunkom laboratoryjnym, lecz rzeczywistym.

A zatem rozróżnić należy dwie wartości współczynnika przenikania ciepła λ :

- deklarowaną, czyli wartość oczekiwaną, oszacowaną na podstawie danych pomiarowych w warunkach odniesienia w zakresie temperatury i wilgotności, podaną dla ustalonej frakcji populacji i poziomu ufności, oraz odpowiadającą rozsądnie przyjętemu okresowi użytkowania w normalnych warunkach,

- obliczeniową, dla określonych zewnętrznych lub wewnętrznych warunków, które mogą być uważane za typowe przy zastosowaniu materiału w elemencie budowlanym.

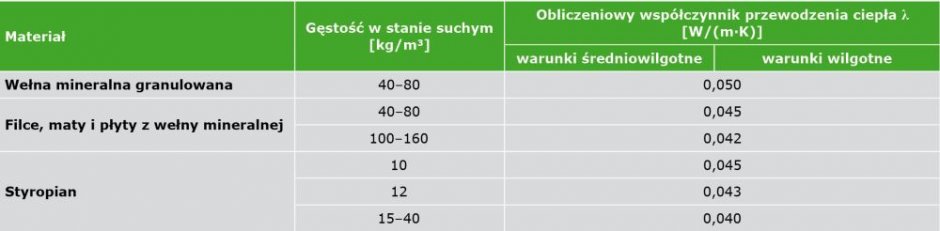

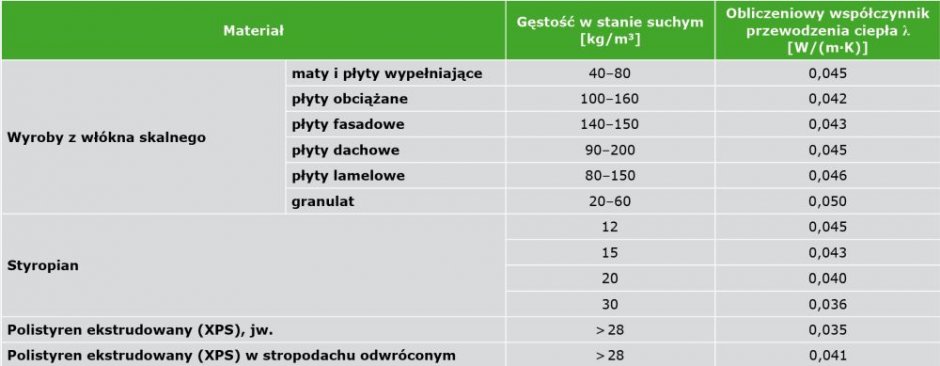

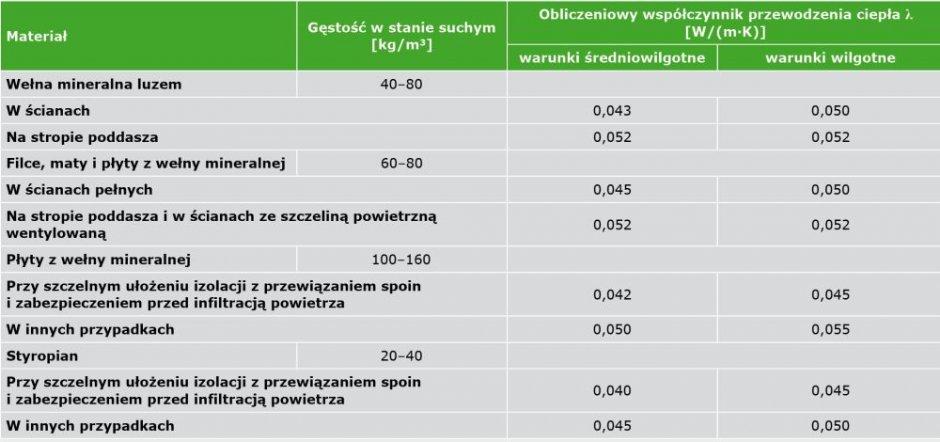

Te dwie wartości znacznie się różnią od siebie, przykładowo producenci płyt styropianowych EPS deklarują współczynnik przewodzenia ciepła λ wynoszący nawet 0,031 W/(m·K). Do obliczeń należy przyjmować wyłącznie wartość obliczeniową podawaną przez literaturę techniczną lub dokonać przeliczenia na wartość obliczeniową z uwzględnieniem współczynników konwersji. Przykładowe obliczeniowe wartości l dla różnych materiałów termoizolacyjnych oraz wartości współczynników przeliczeniowych podano w TABELACH 1–3.

TABELA 1. Przykładowe wartości obliczeniowe współczynnika przewodzenia ciepła λ dla różnych materiałów termoizolacyjnych – obliczeniowy współczynnik przewodzenia ciepła λ wg PN-EN ISO 6946 [7] (wydanie z 1999 r.)

TABELA 2. Przykładowe wartości obliczeniowe współczynnika przewodzenia ciepła λ dla różnych materiałów termoizolacyjnych – obliczeniowy współczynnik przewodzenia ciepła λ wg danych Zakładu Fizyki Cieplnej ITB (cyt. za [8])

TABELA 3. Przykładowe wartości obliczeniowe współczynnika przewodzenia ciepła λ dla różnych materiałów termoizolacyjnych – obliczeniowy współczynnik przewodzenia ciepła λ wg PN-91/B-02020 [9]

Jakie to może mieć znaczenie? Bez uwzględniania mostków termicznych, dla ściany żelbetowej grubości 25 cm o λ = 2,3 W/(m·K) i 18 cm styropianu o λ = 0,036 W/(m·K) (obie wartości traktowane jako obliczeniowe) współczynnik przenikania ciepła wynosi 0,19 W/(m2·K), natomiast przyjmując dla styropianu λ = 0,042 W/(m·K), współczynnik przenikania ciepła wynosi 0,22 W/m2·K.

W skrajnych przypadkach może się okazać, że w rzeczywistości nie jest spełniony wymóg Uc(max) . Dlatego w sytuacjach wzbudzających wątpliwości należy bezwzględnie ustalić, czy podana wartość l jest wartością deklarowaną czy obliczeniową.

O ile jest to wartość deklarowana, to przy założeniu, że obliczenia wykonano dla wartości obliczeniowej, wszystko jest w porządku. Natomiast zupełnie absurdalne jest bezkrytyczne przyjmowanie do obliczeń współczynnika przenikania ciepła, np. wartości λ dla styropianu rzędu 0,031–0,033 W/(m·K). Proszę pamiętać, że trzeba jeszcze uwzględnić mostki termiczne.

Dalszą konsekwencją założeń do metody obliczeniowej normy [ 10 ], normy [ 7 ] i wymagań § 321.2. z Warunków technicznych [ 5 ] jest konieczność wyeliminowania kondensacji międzywarstwowej. Te obliczenia notorycznie się pomija, chociaż Warunki techniczne [ 5 ] jednoznacznie wymagają wyeliminowania we wnętrzu przegrody narastającego zawilgocenia na skutek kondensacji pary wodnej.

Rozporządzenie to dopuszcza jednak kondensację pary wodnej w okresie zimowym wewnątrz przegrody, o ile latem możliwe będzie wyparowanie kondensatu i nie nastąpi degradacja materiału przegrody na skutek tej kondensacji. Warunek ten należy sprawdzić zgodnie z normą PN-EN ISO 13788 [ 10 ].

Taki zapis, pod pewnymi warunkami, wydaje się logiczny – brak narastającego zawilgocenia i degradacji materiału przegrody jest jak najbardziej sensowny, nie oznacza on jednak, że taka sytuacja może być bezkrytycznie akceptowalna. Należy także postawić pytanie, jak przyjąć warunki brzegowe. Układ warstw ocieplonej ściany jest narzucony przez rozwiązanie technologiczno-materiałowe, właściwości stosowanych materiałów oraz zjawiska fizyczne.

W tym momencie przeanalizujmy układ warstw pokazany na RYS. 1, ale z okładziną kamienną (układ warstw S4) i nie pod kątem analizy cieplnej, ale pod kątem analizy wilgotnościowej. O ile oceny czy aprobaty techniczne dotyczące systemów z okładzinami ceramicznymi czy kamiennymi na termoizolacji z EPS-u są dość często spotykane, to dla kompletacji z wełną jest ich znacznie mniej. W porównaniu do układów z tynkami strukturalnymi zastosowanie systemów z okładzinami ceramicznymi jest znacznie trudniejsze. Bez zmian pozostają wymagania dotyczące miejsca wbudowania i podłoża (aczkolwiek jest tu mowa tylko o ścianach) oraz wynikające z Warunków technicznych [ 5 ], przede wszystkim: „Projekt powinien uwzględniać polskie normy (w tym PN-EN ISO 13788:2013) i przepisy budowlane, a w szczególności rozporządzenie Ministra Infrastruktury z dnia 12 kwietnia 2002 r. w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie [...]”.

Dochodzą jednak dodatkowe wymagania związane ze specyfiką okładziny. Chodzi o wymiary płytek okładzinowych – długość boków/powierzchnia/grubość oraz ciężar 1 m2 okładziny. Zdefiniowane są także parametry płytek (przede wszystkim chodzi o ograniczenie nasiąkliwości i związaną z tym mrozoodporność). Przykładowo: „mrozoodporne, elewacyjne płytki ceramiczne wg normy PN-EN 14411:2013, prasowane lub ciągnione, klasa AIa, AIb, BIa, BIb, nasiąkliwość do 3%, masa powierzchniowa nie większa niż 40 kg/m2, wymiary: nie większe niż 300×300 mm lub 400×200 mm, grubość od 7 do 15 mm”.

Co do klejów to nowe oceny techniczne zwykle zawierają nazwy dopuszczonych do stosowania materiałów; wcześniejsze podawały wymagane parametry. W analizowanym przypadku przywołana kompletacja nie obejmuje płyt kamiennych i wystawiona przez producenta deklaracja właściwości użytkowych lub dla wcześniejszych aprobat deklaracja zgodności nie obowiązuje. Wymagane jest jednostkowe dopuszczenie do stosowania.

Przeanalizujmy jednak kolejne zapisy. Tekst oceny/aprobaty technicznej stawia okładzinie jeszcze dodatkowe wymagania związane nie tylko z szerokością spoin: Między płytkami należy zachowywać spoiny o szerokości nie mniejszej niż 6 mm i głębokości (grubości spoiny) wynikającej z grubości płytki, wynoszący 7,0–15,0 mm”, ale także z układem dylatacji: „Pola okładziny ceramicznej wydzielone spoinami dylatacyjnymi powinny być określone w projekcie technicznym. Konieczność wydzielenia pól dylatowanych określa projektant w zależności m.in. od geometrii i warunków ekspozycji oraz wielkości i koloru płytek”.

Proszę zwrócić uwagę na sformułowanie: „wydzielenia pól dylatowanych określa projektant”. Sformułowanie to nie daje możliwości manewru. To nie rola producenta czy dostawcy systemu lecz obowiązek projektanta i kierownik budowy i/lub inspektor nadzoru ma obowiązek wyegzekwować te dane od projektanta.

Z dalszej analizy wymagań Warunków technicznych [ 5 ], w szczególności § 321.2 wynika, że wielkość płytek i szerokość spoin, oprócz tego, że musi zawierać się w zakresie podanym przez dokument odniesienia, musi być podana w projekcie.

W obliczeniach cieplno-wilgotnościowych wymagane jest określenie dyfuzyjności każdej warstwy. Płytka ceramiczna czy gresowa płyta kamienna jest praktycznie szczelna dla pary wodnej, dlatego o dyfuzyjności decyduje udział spoiny w powierzchni okładziny i głębokość samej fugi (grubość płytek).

Jak zatem wykonano wspomniane obligatoryjne obliczenia, gdy na etapie wykonawstwa pytanie o to kieruje się do dostawcy/producenta systemu? Przeanalizujmy konkretny przypadek pokazany na RYS. 1.

Założono wymiary płyt gresowych 30×30 cm i szerokość spoin 1 cm, współczynnik oporu dyfuzyjnego zaprawy spoinującej: μ ƒ = 35 (tabelaryczny, górna wartość), udział spoiny w powierzchni okładziny u = (0,312 – 0,302)/0,312·100% = 6,35%. Współczynnik oporu dyfuzyjnego płyt granitowych wynosi 10 000, a równoważny opór dyfuzyjny takiej płyty Sd = 300 m przy równoważnym oporze dyfuzyjnym Sd samej zaprawy spoinującej wynoszącym 1,05 m.

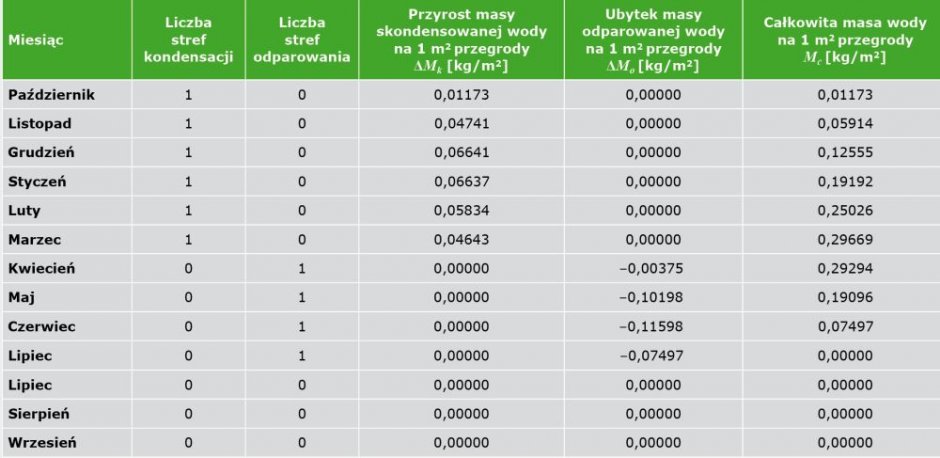

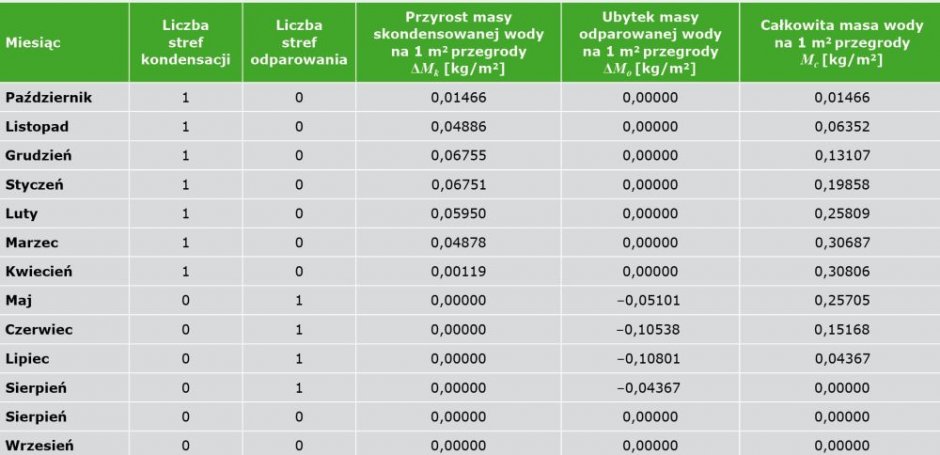

Upraszczając nieco na potrzeby pokazania pewnych zjawisk układ płyta okładziny – fuga, można założyć, że dyfuzja zachodzi jedynie przez zaprawę spoinującą, wówczas współczynnik oporu dyfuzyjnego układu płytka – fuga wynosi 551, a równoważny opór dyfuzyjny układu Sd = 16,53 m. W drugim wariancie zmniejszmy szerokość fugi do 5 mm – wówczas równoważny opór dyfuzyjny układu Sd = 32,31 m. Układ warstw przyjęty do obliczeń oraz wyniki pokazano w TABELI 4.

Dla wariantu z fugą szerokości 1 cm ilości kondensatu dla średnich miesięcznych temperatur (Warszawa, pokoje mieszkalne) pokazano w TABELI 5. Maksymalna ilość kondensatu w 1 m2 przegrody wynosi ponad 290 ml.

Dla wariantu 2 z fugą o szerokości 5 mm sytuacja wygląda inaczej ( TABELA 6 ). Ilość kondensatu zwiększyła się do 310 ml.

Teoretycznie przegroda zaprojektowana jest poprawnie – wilgoć odparuje. Ale tylko teoretycznie. Co z właściwościami i parametrami materiałów, np. wełny? Jak zachowa się w zimie zawilgocony klej do płyt elewacyjnych ?

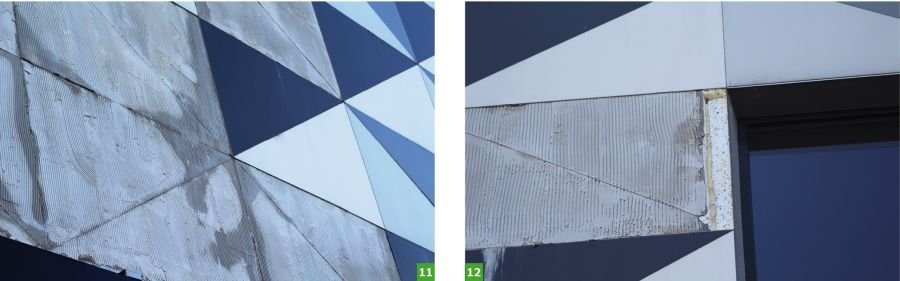

Poza tym średnie miesięczne temperatury w wielu sytuacjach nie są miarodajne. To są pytania, które trzeba wcześniej bezwzględnie przeanalizować. W zasadzie powinien to zrobić projektant, ale… „Efekt” pokazany na FOT. 9 może być następstwem kondensacji międzywarstwowej (choć wcale nie musi).

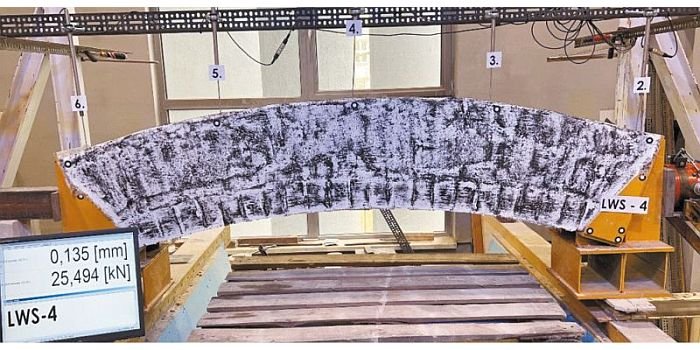

FOT. 9–10. Okładzina kamienna i ceramiczna jako wykończenie systemu ETICS – rezultat lekceważenia zasad sztuki budowlanej. Praprzyczyną mogą być także błędy projektowe powielone na etapie wykonawstwa; fot.: M. Rokiel

FOT. 11-12. Okładzina kamienna i ceramiczna jako wykończenie systemu ETICS – rezultat lekceważenia zasad sztuki budowlanej. Praprzyczyną mogą być także błędy projektowe powielone na etapie wykonawstwa; fot.: M. Rokiel

FOT. 13-14. Okładzina kamienna i ceramiczna jako wykończenie systemu ETICS – rezultat lekceważenia zasad sztuki budowlanej. Praprzyczyną mogą być także błędy projektowe powielone na etapie wykonawstwa; fot.: M. Rokiel

FOT. 15. Okładzina kamienna i ceramiczna jako wykończenie systemu ETICS – rezultat lekceważenia zasad sztuki budowlanej. Praprzyczyną mogą być także błędy projektowe powielone na etapie wykonawstwa; fot.: M. Rokiel

Do tego zapomina się, że niektóre rodzaje naturalnego kamienia (w tym granit) mogą być wrażliwe na przebarwienia. Kombinacja tych dwóch niekorzystnych czynników może spowodować trwałe przebarwienia okładziny elewacyjnej. Trzeba też zaplanować odpowiednie wykonanie narożników, detali przy parapetach itp. Czym kończy się lekceważenie tego typu problemów, pokazują FOT. 9–15.

Kolejnym detalem niezbędnym do rozwiązania na etapie projektowania (nie wykonawstwa) jest styk wspomnianej okładziny kamiennej z tynkiem strukturalnym. Połączenie to musi być szczelne dla wody opadowej. Szczególnie niebezpieczne są silne i/lub długotrwałe opady atmosferyczne, zwłaszcza w połączeniu z wiatrem (zacinanie deszczu), jak również szokowe zmiany temperatury. Zwykłe „uszczelnienie silikonem” jest w tym przypadku kompletnym nieporozumieniem. Mamy tu do czynienia z zupełnie różnymi materiałami, poza tym w tym miejscu mamy do czynienia ze skokową zmianą grubości materiału termoizolacyjnego (pionowy uskok).

Literatura

1. Obwieszczenie Marszałka Sejmu Rzeczypospolitej Polskiej z dnia 2 grudnia 2021 r. w sprawie ogłoszenia jednolitego tekstu ustawy Prawo budowlane (DzU z 2021 r., poz. 2351).

2. Instrukcja nr 447/2009, „Złożone systemy izolacji cieplnej ścian zewnętrznych budynków. Zasady projektowania i wykonywania”, ITB, 2009.

3. „Warunki techniczne wykonania i odbioru robót. Zabezpieczenia i izolacje”, Zeszyt 8: „Złożone systemy ocieplenia ścian zewnętrznych budynków (ETICS) z zastosowaniem styropianu lub wełny mineralnej i wypraw tynkarskich”, ITB, 2020.

4. Obwieszczenie Marszałka Sejmu Rzeczypospolitej Polskiej z dnia 9 stycznia 2020 r. w sprawie ogłoszenia jednolitego tekstu ustawy o wyrobach budowlanych (DzU z 2020 r., poz. 215).

5. Obwieszczenie Ministra Inwestycji i Rozwoju z dnia 8 kwietnia 2019 r. w sprawie ogłoszenia jednolitego tekstu rozporządzenia Ministra Infrastruktury w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (DzU z 2019 r., poz. 1065).

6. „Warunki techniczne wykonawstwa, oceny i odbioru robót elewacyjnych z zastosowaniem ETICS”, Stowarzyszenie na Rzecz Systemów Ociepleń, 2019.

7. PN-EN ISO 6946, „Komponenty budowlane i elementy budynku. Opór cieplny i współczynnik przenikania ciepła. Metody obliczania”.

8. K. Pawłowski, „Projektowanie przegród zewnętrznych budynków o niskim zużyciu energii”, Grupa MEDIUM, Warszawa 2021.

9. PN-91/B-02020, „Ochrona cieplna budynków. Wymagania i obliczenia” (norma wycofana)”.

10. PN-EN 13788, „Cieplno-wilgotnościowe właściwości komponentów budowlanych i elementów budynku. Temperatura powierzchni wewnętrznej konieczna do uniknięcia krytycznej wilgotności powierzchni i kondensacji międzywarstwowej. Metody obliczania”.

11. A. Dylla, „Fizyka cieplna budowli w praktyce. Obliczenia cieplno‑wilgotnościowe”, PWN, 2015.

12. P. Klemm (red.), „Budownictwo ogólne, t. 2. Fizyka budowli”, Arkady, 2005.

13. PN-EN 12524, „Materiały i wyroby budowlane. Właściwości cieplno-wilgotnościowe. Tabelaryczne wartości obliczeniowe”.

14. PN-EN 14411, „Płytki ceramiczne. Definicja, klasyfikacja, właściwości, ocena i weryfikacja stałości właściwości użytkowych i znakowanie”.

15. PN-EN ISO 10456, „Materiały i wyroby budowlane. Właściwości cieplno-wilgotnościowe. Tabelaryczne wartości obliczeniowe i procedury określania deklarowanych i obliczeniowych wartości cieplnych”.

16. M. Wesołowska, P. Szczepaniak, K. Pawłowski, A. Kaczmarek, „Zagadnienia fizykalne w termomodernizacji i remontach obiektów budowlanych”, Uniwersytet Technologiczno‑Przyrodniczy w Bydgoszczy, 2019.