Jak układać płytki wielkoformatowe – przygotowanie podłoża, dobór chemii budowlanej

How to lay large-format tiles – preparation of the substrate, choice of construction chemicals

Jak układać płytki wielkoformatowe? fot. PSB

Wraz ze wzrostem wielkości płytek (długości ich krawędzi) wzrastają wymogi dotyczące jakości materiałów, precyzji przygotowania podłoża oraz reżimu technologicznego wykonawstwa.

O czym przeczytasz w artykule:

|

Autor przedstawia problematykę układania płytek wieloformatowych w kontekście przygotowania podłoża i doboru odpowiedniej chemii budowlanej. How to lay large-format tiles – preparation of the substrate, choice of construction chemicalsThe author presents the issues of laying multi-format tiles in the context of substrate preparation and the selection of appropriate construction chemicals. |

Sytuacji nie ułatwia fakt, że w literaturze technicznej nie ma jednoznacznie zdefiniowanych wymiarów płytek, które można sklasyfikować jako wielkoformatowe.

Niektóre firmy produkujące kleje i zaprawy spoinujące za wielkoformatowe przyjmują płytki większe niż 33×33 cm lub 40×40 cm, inne z kolei dzielą takie płyty na wielkie i mega formaty (zależy od firmy).

Niemieckie wytyczne [1–3] za wielkoformatowe uznają płytki o powierzchni:

- przynajmniej 3000 cm2 lub o boku przynajmniej 70 cm [1],

- przynajmniej 1600 cm2 [2],

- > 0,25 m2 i długości boku przynajmniej 60 cm [3].

Austriackie wytyczne [4] za wielkoformatowe uznają płytki o krawędzi przynajmniej 35 cm.

Do płyt wielkoformatowych należy jednak zaliczyć płyty typu deska (wąskie, ale długie).

Przeanalizujmy zatem wybrane zagadnienia procesu technologicznego związanego z wykonaniem posadzki z płyt wielkoformatowych. Zacznijmy od samej płytki.

Norma [5] wymienia kilkanaście parametrów, które musi spełnić taka płytka. Nie będą tu omawiane parametry wytrzymałościowe (w tym wypadku nie ma różnicy, czy jest to płytka typowa, czy wielkoformatowa), czy związane z bezpieczeństwem użytkowania, lecz bezwzględnie trzeba zwrócić uwagę na tolerancje wymiarowe. Od tej wielkości i sposobu ułożenia zależy końcowy wygląd posadzki.

Podstawowym dodatkowym wymogiem jest sprawdzenie maksymalnej dopuszczalnej krzywizny w postaci wypukłości środka oraz ewentualnych innych deformacji.

Wymagania normowe [5] nie zawsze będą wystarczające, dlatego parametr ten należy określić indywidualnie i sprawdzić, jaką tolerancję gwarantuje producent. Za maksymalną dopuszczalną krzywiznę/odchyłkę przyjmuje się 0,5%, ale nie więcej niż 2 mm, jednak decyzję należy zawsze podejmować indywidualnie, w odniesieniu do konkretnego wymiaru płytek i sposobu ułożenia (krzywiznę płytek może uwypuklić np. ułożenie ich z przesunięciem o połowę długości boków).

Tego efektu można uniknąć, układając płytki z przesunięciem nieprzekraczającym 1/3 długości dłuższego boku, bez przesunięcia lub stosując tzw. płaszczyznowanie, czyli specjalne systemy klinów utrzymujące boki płytek na tym samym poziomie.

Jeżeli chodzi o wymagania stawiane podłożu, to trzeba je sklasyfikować w następujących kategoriach:

- rodzaj podłoża,

- wymogi wytrzymałościowe (przede wszystkim wytrzymałość na ściskanie i rozciąganie przy zginaniu),

- wymogi wynikające z własności zapraw klejących (wilgotność, temperatura, wysezonowanie itp.),

- pozostałe (czystość, równość itp.).

Niedopuszczalne jest bezpośrednie przeniesienie wymagań dla posadzek z płytek o typowej wielkości (30×30 czy 40×40 cm) do wymagań technicznych związanych z wielkim formatem.

Zacznijmy od rodzaju podłoża. Układanie płyt wielkoformatowych możliwe jest na podłożach cementowych wykonanych z betonu oraz zapraw (jastrychów cementowych).

Zdecydowanie należy unikać jastrychów anhydrytowych. Zalecenia [6] nakazują wręcz traktowanie takiego podłoża jako krytycznego. Wynika to z właściwości samego spoiwa (w anhydrycie znajduje się bezwodny siarczan wapnia CaSO4), który, jak każdy materiał gipsowy, ma tendencję do utraty wytrzymałości (osłabienia powierzchni) na skutek wnikania wilgoci znajdującej się w zaprawie klejowej (zwłaszcza gdy jest to klej normalnie wiążący). Skutkować to może odspojeniem się wykładziny razem z warstwą osłabionego jastrychu przez siły ścinające wywołane zmianami długości na skutek zmian temperatury. Na to zjawisko wrażliwe są przede wszystkim układy z płytami o powierzchni ≥ 0,5 m2, dlatego w tych sytuacjach należy rozważyć konieczność zagruntowania powierzchni jastrychu anhydrytowego gruntownikiem epoksydowym lub wykonać podłoże cementowe.

Zwykły grunt akrylowy może nie być w stanie wystarczająco skutecznie zabezpieczyć powierzchni jastrychu anhydrytowego, stąd zalecenie stosowania gruntów reaktywnych. Niedopuszczalne jest także układanie płyt wielkoformatowych na podłożu z płyt OSB.

Parametry wytrzymałościowe podłoża są niezależne od wielkości płyt ceramicznych, musi ono przenieść obciążenia oddziałujące na konstrukcję. Inaczej wyglądają jednak wymagania związane z wysezonowaniem, wilgotnością i równością.

Podłoże powinno być wysezonowane na tyle, żeby ewentualne odkształcenia nie spowodowały uszkodzenia okładziny. Dotyczy to zarówno odkształceń skurczowych, jak i na skutek innych obciążeń.

Według normy [7] podłoże betonowe powinno być sezonowane minimum 6 miesięcy. Czas ten można skrócić, jeżeli z indywidualnej analizy wynika, że w momencie wykonywania prac odkształcenia podłoża ustały lub zmniejszyły się do akceptowalnego poziomu.

Także wytyczne ITB [8] wymagają 6-miesięcznego sezonowania podłoża. Podłoże betonowe pod płytki według [7] powinno być w stanie powietrznosuchym.

Tradycyjne jastrychy wymagają 28-dniowego sezonowania [7]. Czas ten może być skrócony do kilku dni (zazwyczaj 5–7 dni), gdy podłożem są zaprawy PCC.

W przypadku stosowania szybkowiążących i szybkosprawnych jastrychów, w sprzyjających warunkach cieplno-wilgotnościowych ułożenie płytek możliwe jest nawet po 2–3 dniach (wiążące są zawsze wytyczne producenta).

Wymóg: wysezonowane i suche podłoże ma swoje uzasadnienie, wymaga jednak skomentowania. Skurcz odpowiednio pielęgnowanego betonu jest największy w ciągu pierwszych 3–4 tygodni od wylania masy. Po tym czasie jego przyrost jest w zasadzie pomijalny. Dlatego wymóg tak długiego sezonowania, zwłaszcza przy betonach towarowych wyższych klas, ma uzasadnienie jedynie w wyjątkowych przypadkach. Za bezpieczny okres można uznać 1–3 miesiące, w zależności od rodzaju konstrukcji, obciążenia i wielkości płytek.

Uzasadnienie ma jednak 28-dniowy czas sezonowania jastrychów, ale tylko takich, które są wykonywane z zapraw przygotowywanych na budowie lub workowanej, suchej zaprawy, która w rzeczywistości jest cementową zaprawą bez dodatków modyfikujących.

Co do wilgotności, sytuacja jest bardziej skomplikowana. Polska literatura techniczna definiuje maksymalną wilgotność podłoża na poziomie 4–5%, ale nie różnicuje wielkości płytek.

Wilgotność masowa to nic innego, jak stosunek masy wody znajdującej się w podłożu do masy suchego materiału. Dla płyty betonowej o grubości 15 cm 4% wilgotności to 14–15 litrów wody w 1 m2 płyty. To ilość, która dla takiej okładziny może być „zabójcza”. Płyty takie są w zasadzie paroszczelne.

Dla takiego podłoża nawet 2% wilgotności (7–7,5 litra wody w 1 m2 płyty) może przekraczać potencjalnie niebezpieczny poziom zawilgocenia. Jeżeli podłożem byłby natomiast jastrych pływający o grubości 5 cm, to przy 4% wilgotności masowej 1 m2 zawierałby ok. 3,6 litra wody. Jest to już zupełnie inna ilość, co nie zmienia faktu, że nadal dość duża (choć już zaczyna być na akceptowalnym poziomie). Dlatego w niektórych sytuacjach wymagana jest indywidualna ocena, na ile nieco wyższe zawilgocenie podłoża może stanowić problem.

Według [9] w momencie wykonywania prac jastrych cementowy powinien być suchy (wilgotność masowa ≤ 2%). Wymaga stosowania metod bezpośrednich lub metody CM do badania wilgotności jastrychu. Jako że metoda karbidowa jest metodą niszczącą, nie nadaje się do regularnego sprawdzania wilgotności podczas schnięcia jastrychu.

Metoda CM określa wilgotność jastrychu w konkretnym miejscu, dlatego do sprawdzania wysychania całego podkładu należy stosować wilgotnościomierze elektroniczne [muszą one mieć odpowiedni zakres pomiarowy, ponadto powinny być one kalibrowane do rodzaju materiału podłoża (odpowiednia krzywa regresji)].

Po stwierdzeniu, że jastrych jest suchy, i wyznaczeniu miejsc o maksymalnej wilgotności, należy ewentualnie wykonać pomiar aparatem CM lub metodami bezpośrednimi.

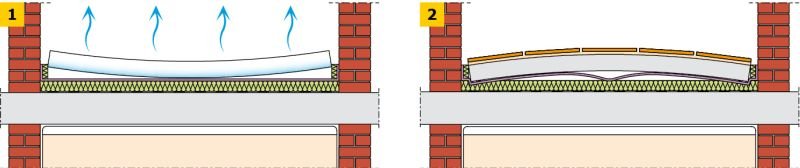

Zapewnienie odpowiednich warunków schnięcia jastrychu pływającego lub na warstwie rozdzielającej jest bardzo istotne. Tego typu jastrychy są w pewnych sytuacjach podatne na odkształcenia krawędziowe.

Jeżeli jastrych wysycha jednostajnie w całym przekroju poprzecznym, to pozostaje płaski. W przypadku zbyt szybkiego wysychania część przy warstwie rozdzielającej pozostaje mokra, natomiast wierzchnia warstwa jest sucha.

Odwrotny skutek (i odkształcenia w drugą stronę) powoduje wykonanie wykładziny (zwłaszcza z płyt wielkoformatowych) na jastrychach o zbyt wysokiej wilgotności, wykonanych jako pływające lub na warstwie rozdzielającej. Dlatego w przypadku jastrychów cementowych na warstwie rozdzielającej lub pływających bardzo ważne jest równomierne schnięcie podkładu.

Nierównomierne schnięcie może prowadzić do deformacji warstwy jastrychu (RYS. 1) i późniejszych uszkodzeń (RYS. 2).

RYS. 1–2. Deformacje jastrychu na skutek przesuszenia (1) lub zbyt szybkiego wykonania wykładziny (2); rys. Atlas

W przypadku obecności ogrzewania podłogowego bezwzględnie wymagane jest wygrzanie jastrychu (potwierdzone protokołem). Jeżeli już stosuje się jastrych anhydrytowy, to temperatura na przewodzie grzewczym w podkładzie nie może przekraczać 40°C.

Płyty wielkoformatowe, zwłaszcza typu slim, nie nadają się do klejenia na kleju grubowarstwowym. Konsekwencją tego jest także konieczność określenia minimalnych parametrów podłoża (rodzaj i parametry termoizolacji – jeżeli jest wykonywana, wytrzymałości na ściskanie oraz zginanie jastrychu).

Konieczne może być także obliczeniowe wyznaczenie rozstawu i szerokości dylatacji, zwłaszcza gdy powierzchnia płyt jest narażona na znaczną różnicę temperatur. Paradoksalnie problem stanowić może nie ogrzewanie podłogowe, ale np. obecność okien/witryn, które powodują, że powierzchnia posadzki nagrzewa się bardzo nierównomiernie.

Na podłożu pod płytki prześwit między podkładem a łatą o długości 2 m nie może być większy niż 5 mm [8]. Jednocześnie odchylenie od poziomu/założonego spadku płaszczyzny nie może być większe niż 5 mm i nie może powodować powstawania kałuż wody ani zmieniać kierunku spadku. Jednocześnie dla posadzki ceramicznej dopuszczalna odchyłka to 3 mm na łacie 2 m.

Podane powyżej tolerancje wymiarowe podłoża pod płytki o powierzchni ≥ 0,25 m2 lub o boku dłuższym niż 70 cm są niewystarczające. Na posadzkach należy zawsze stosować samopoziomujące masy wygładzające lub masy szpachlowe.

Ostateczną tolerancję wymiarową podłoża można ustalić, opierając się na zaleceniach producenta płyt, z uwzględnieniem możliwej do nałożenia grubości warstwy kleju oraz wielkości płytek. Płytki wielkoformatowe powinno się kleić na kleje klasy przynajmniej C2 S1 (odkształcalne, według [11]), jednak nie w każdej sytuacji jest to możliwe.

Dysproporcje między wielkością płytek (kilkadziesiąt do kilkaset cm) a grubością (nawet kilka mm) powodują, że płyty takie mogą być wrażliwe na oddziaływanie wody znajdującej się w zaprawie klejącej (zwłaszcza gdy nie jest to klej szybkowiążący i szybkoschnący, a boki płytek mają długość powyżej 1 m).

Takie zachowanie może wynikać także ze swoistych właściwości materiałów (np. konglomeratów), dlatego w takich przypadkach konieczne może być badanie deformacji płyty i na tej podstawie dobór odpowiedniego typu kleju ([10, 12]) (wytyczne [1] zalecają wręcz stosowanie klejów szybkowiążących).

Aby tego uniknąć, należy stosować kleje szybkowiążące i szybkoschnące (w których ilość wody zarobowej odpowiada ilości wody niezbędnej do reakcji hydratacji cementu, kleje te nazywane mogą być także klejami krystalicznymi) lub kleje reaktywne.

Optymalnym rozwiązaniem byłoby zastosowanie szerokich (powyżej 5 mm) spoin, jednak ze względów estetycznych wykonuje się wąskie spoiny. Doświadczenie pokazuje, że w typowych sytuacjach to się sprawdza, jednak szerokość spoin nie może być mniejsza niż 3 mm [3].

Zastosowanie płyt wielkoformatowych w pewnych sytuacjach wymaga przeanalizowania przegrody pod kątem cieplno-wilgotnościowym. Nie tyle chodzi tu o UCmax czy o kondensację powierzchniową, ale o warunek, że we wnętrzu przegrody nie może występować narastające w kolejnych latach zawilgocenie na skutek kondensacji pary wodnej.

Bezwzględnie należy wykonać taką analizę, gdy wykładzina wykonywana jest na stropach nad przejazdami czy nad pomieszczeniami o wysokiej wilgotności względnej powietrza lub na przegrodach pomiędzy pomieszczeniem nieogrzewanym i ogrzewanym. Dyfuzyjność tak wykonanej okładziny/wykładziny zależy w zasadzie od udziału spoin w ogólnej powierzchni (można przyjąć, że płytki są paroszczelne).

Literatura

1. Merkblatt: Verlegung von grossformatigen Keramikplatten im Innenbereich. Schweizerischer Plattenverband, 2014.

2. Merkblatt SMGV, SPV, VHP, VTH, SVGG: Untergründe für Wandbeläge aus Keramik, Natur- und Kunststein (Fliesen und Platten) im Innenbereich, 2009.

3. Grossformate, ZDB, 2019.

4. Großformatige keramische Belagselemente sowie Belagselemente mit rektifizierten Kanten. Österreichischer Fliesenverband, 2010.

5. PN-EN 14411:2016-09, „Płytki ceramiczne. Definicja, klasyfikacja, właściwości, ocena i weryfikacja stałości właściwości użytkowych i znakowanie”.

6. Merkblatt 9 – Calciumsulfat-Fließestriche als Untergrund für großformatige Fliesen und Platten, IGE, 2017,

7. DIN 18157-1: Ausführung keramischer Bekleidungen im Dünnbettverfahren; Hydraulisch erhärtende Dünnbettmörtel,

8. „Warunki techniczne wykonania i odbioru robót budowlanych – część B: Roboty wykończeniowe. Zeszyt 5: Okładziny i posadzki z płytek ceramicznych”, ITB, Warszawa 2020.

9. Belaege auf Zement- und Calziumsulfatestrichen. Keramische Fliesen und Platten, Naturwerkstein und Betonwerkstein auf zement- und calciumsulfatgebundenen Estrichen im Wohnungsbau oder bei ähnlicher Nutzung, ZDB, 2019.

10. M. Rokiel, „Projektowanie i wykonywanie okładzin ceramicznych. Warunki techniczne wykonania i odbioru robót”, Grupa MEDIUM, Warszawa 2016.

11. PN-EN 12004-1:2017-03, „Kleje do płytek ceramicznych. Część 1: Wymagania, ocena i weryfikacja stałości właściwości użytkowych, klasyfikacja i znakowanie”.

12. A. Król, P. Lisiński, „Duży format – duże wymagania”, „Wokół Płytek Ceramicznych” 3/2014.