Izolacje termiczne – przegląd stosowanych materiałów w nowym i modernizowanym budownictwie w aspekcie wymagań cieplno-wilgotnościowych

Thermal insulation – an overview of the materials used in new and modernized buildings construction in terms of thermal and humidity requirements

Izolacje termiczne – przegląd stosowanych materiałów w nowym i modernizowanym budownictwie, fot. Tomasz Tomczak

W związku z wprowadzeniem zaostrzonych wymagań izolacyjności cieplnej wg rozporządzenia WT [1] niezwykle ważne staje się w procesie projektowym poprawne dokonywanie szczegółowych obliczeń fizykalnych i analiz, które powinny być podstawą wyboru rozwiązań konstrukcyjno-materiałowych oraz izolacyjnych przegród zewnętrznych i ich złączy.

Zobacz także

Monika Cybulska-Kucharska Paroprzepuszczalność zaizolowanych przegród budowlanych

Oddychanie powinno być utożsamiane z organizmami żywymi, które są zdolne do wymiany gazowej z otoczeniem. Izolowane przegrody, będące przedmiotem niniejszego artykułu, stanowią materię martwą, używanie...

Oddychanie powinno być utożsamiane z organizmami żywymi, które są zdolne do wymiany gazowej z otoczeniem. Izolowane przegrody, będące przedmiotem niniejszego artykułu, stanowią materię martwą, używanie w stosunku do nich pojęcia oddychania jest z założenia błędne. Nie zmienia to jednak faktu, że przepływ powietrza przez strukturę przegrody jest zjawiskiem naturalnym.

mgr. inż. Ewelina Kowalczuk, mgr. inż. Łukasz Kowalczuk Innowacyjne statyczne rozwiązania termoizolacyjne

Izolacje termiczne to materiały lub komponenty zaprojektowane w celu ograniczenia przepływu ciepła poprzez konwekcję, promieniowanie i przewodzenie poprzez pozostawanie w jednym miejscu lub pozycji w przegrodzie...

Izolacje termiczne to materiały lub komponenty zaprojektowane w celu ograniczenia przepływu ciepła poprzez konwekcję, promieniowanie i przewodzenie poprzez pozostawanie w jednym miejscu lub pozycji w przegrodzie budowlanej.

Czytaj całość »

Przemysław Gogojewicz Izolacje w praktyce obiektu budowlanego

Obiekty budowlane jako całość oraz ich poszczególne części muszą nadawać się do użycia zgodnie z ich zamierzonym zastosowaniem, przy czym należy w szczególności wziąć pod uwagę zdrowie i bezpieczeństwo...

Obiekty budowlane jako całość oraz ich poszczególne części muszą nadawać się do użycia zgodnie z ich zamierzonym zastosowaniem, przy czym należy w szczególności wziąć pod uwagę zdrowie i bezpieczeństwo osób mających z nimi kontakt przez cały cykl życia tych obiektów.

Czytaj całość »***

Od 1 stycznia 2021 r. obowiązują nowe wymagania w zakresie oszczędności energii oraz ochrony cieplnej. W artykule przedstawiono charakterystykę wybranych materiałów termoizolacyjnych wraz z przykładowymi zastosowaniami w nowym i modernizowanym budownictwie. Znajomość ich parametrów technicznych jest podstawą w projektowaniu i aplikowaniu w budynkach nowo projektowanych oraz modernizowanych.

Thermal insulation – an overview of the materials used in new and modernized buildings construction in terms of thermal and humidity requirements

From January 1, 2021, new requirements apply energy savings and thermal protection. The article presents characteristics of selected thermal insulation materials along with exemplary applications in new and modernized buildings construction. Knowledge of their technical parameters is the basis for design and application in new buildings designed and modernized.

***

Jakość cieplno-wilgotnościowa elementów obudowy budynku

Wg wprowadzonych zmian w rozporządzeniu WT [1] wymagania w zakresie oszczędności energii i ochrony cieplnej dla nowo projektowanych budynków dotyczą jednoczesnego spełnienia dwóch wymagań w zakresie:

- współczynnika przenikania ciepła U [W/(m2·K)] dla pojedynczych przegród budynku (U ≤ Umax),

- wskaźnika zapotrzebowania na nieodnawialną energię pierwotną EP [kWh/(m2·rok)] dla całego budynku (EP ≤ EPmax),

gdzie:

EP – wskaźnik rocznego zapotrzebowania na nieodnawialną energię pierwotną [kWh/(m2·rok)], określany wg rozporządzenia [2],

EPmax – maksymalna wartość wskaźnika rocznego zapotrzebowania na nieodnawialną energię pierwotną [kWh/(m2·rok)], określany wg rozporządzenia [1],

U/(Uc) – współczynnik przenikania ciepła przegród zewnętrznych [W/(m2·K)], określany wg norm przedmiotowych,

Umax./(Uc(max)) – maksymalna wartość współczynnika przenikania ciepła przegród zewnętrznych [W/(m2·K)], określany wg rozporządzenia [1].

Zasadniczą zmianą rozporządzenia [1] w zakresie ochrony cieplnej budynków jest zmiana wartości maksymalnych współczynników przenikania ciepła Umax./Uc(max). Zaostrzeniu uległy wymagania cząstkowe w zakresie izolacyjności cieplnej ścian zewnętrznych, dachów, podłóg oraz okien i drzwi. Ponadto nie ma już znaczenia typ przegrody (wielo- czy jednowarstwowa) oraz przeznaczenie obiektu (mieszkalny, użyteczności publicznej, magazynowy, gospodarczy itp.). Wartości maksymalne współczynników przenikania ciepła ścian, podłóg na gruncie, stropów, dachów i stropodachów, okien i drzwi zewnętrznych zestawiono w załączniku 2 do rozporządzenia [1]. Przykładowe wartości Umax./Uc(max) dla wybranych przegród zewnętrznych przedstawiają się następująco:

- dla ściany zewnętrznej (przy ti ≥ 16°C) – Uc(max) = 0,20 W/(m2·K),

- dla dachów, stropodachów i stropów pod nieogrzewanymi poddaszami lub nad przejazdami (przy Δti ≥ 16°C) – Uc(max) = 0,15 W/(m2·K),

- dla podłóg na gruncie (przy ti ≥ 16°C) – U(max) = 0,30 W/(m2·K),

- dla okien (z wyjątkiem okien połaciowych), drzwi balkonowe i powierzchnie przezroczyste nieotwieralne (przy ti ≥ 16°C) – U(max) = 0,90 W/(m2·K).

Wymagania minimalne, o których mowa w ust. 1, uznaje się za spełnione dla budynku podlegającego przebudowie (termomodernizacji), jeżeli przegrody oraz wyposażenie techniczne budynku podlegające przebudowie odpowiadają przynajmniej wymaganiom izolacyjności cieplnej ( U ≤ Umax ) określonym w załączniku nr 2 do rozporządzenia WT [1].

Przy obliczeniach współczynnika przenikania ciepła U [W/(m2·K)] pojedynczych przegród budynku istotne znaczenie ma znajomość wartości współczynnika przewodzenia ciepła λ [W/(m·K)] poszczególnych materiałów budowlanych.

Przeczytaj też: Dachy i stropodachy – wybrane kwestie projektowe w aspekcie cieplno-wilgotnościowym

Zdolność materiałów do przewodzenia ciepła określa współczynnik przewodności cieplnej λ (lambda), wyrażający ilość ciepła przenikającą w sposób ustalony, w ciągu 1 godz. przez 1 m2 płaskiej przegrody, wykonanej z danego materiału o grubości 1 m, przy różnicy temperatur na obu powierzchniach przegrody wynoszącej 1 K, w jednostce [W/(m·K)]. Przewodność cieplna jest podstawową cechą termofizyczną materiałów budowlanych i zmienia się dla różnych materiałów w bardzo szerokich granicach – jest funkcją gęstości, temperatury i wilgotności materiału. Istotny wpływ na jego wielkość wywiera również struktura wewnętrzna materiału.

W normalizacji wprowadzono dwa pojęcia odnoszące się do wartości współczynnika przewodzenia ciepła materiałów (lub oporu cieplnego komponentów):

- wartość deklarowaną (λD), służącą kontroli jakości produkcji, odpowiadającą warunkom laboratoryjnym,

- wartość obliczeniową (λobl.), służącą projektowaniu, odpowiadającą warunkom stosowania materiału w budynku.

Warunki klimatyczne (wewnątrz i na zewnątrz) budynku mają wpływ na wielkość przewodzenia ciepła materiałów. Uwzględnienie wpływu konkretnych warunków klimatycznych na element murowy pozwala w dokładny (miarodajny) sposób ocenić faktycznie straty ciepła. Określenie wartości obliczeniowej polega na uwzględnieniu różnic temperatury i wilgotności pomiędzy warunkami, dla jakich określono wartość deklarowaną przewodzenia ciepła, a warunkami, w których ten materiał faktycznie pracuje. W przypadku zastosowań budowlanych istotną rolę odgrywa wilgotność. Dla materiałów do izolacji technicznych uwzględnia się przede wszystkim zmiany temperatury.

Na etapie projektowania inżynier powinien przewidzieć warunki pracy materiału i dokonać konwersji współczynnika λD do wartości λobl. Przewodzenie materiału jest funkcją jego gęstości, zawartości wilgoci, temperatury, czasu od wyprodukowania materiału:

λob = λD · FT · FM · Fa

gdzie:

λob – wartość obliczeniowa współczynnika przewodzenia ciepła,

λD – wartość deklarowana współczynnika przewodzenia ciepła,

FT – temperaturowy czynnik konwersji,

FM – wilgotnościowy czynnik konwersji,

Fa – czynnik konwersji zależny od czasu od wyprodukowania materiału.

Pojemność cieplna materiału charakteryzuje jego zdolność magazynowania ciepła w jednostce objętości. Pojemnością cieplną jest więc iloczyn ciepła właściwego oraz gęstości objętościowej materiału c·ρ [J/(m3·K)].

Ciepło właściwe c to ilość ciepła w (J) potrzebna do podniesienia średniej temperatury jednostki masy danego materiału o 1 stopień. Miano ciepła właściwego wynosi J/(kg·K) lub kJ/(kg·K). Można używać również miana Wh/(kg·K) i przeliczenia 1 kJ/(kg·K) = 0,278 Wh/(kg·K).

Ciała o większym cieple właściwym mają większą bezwładność cieplną, a więc wolniej reagują na zmiany temperatury.

Sprawdzenie warunku ochrony wilgotnościowej – ryzyko występowania kondensacji na wewnętrznej powierzchni przegrody wynika z rozporządzenia WT :

„§321.1. Na wewnętrznej powierzchni nieprzezroczystej przegrody zewnętrznej nie może występować kondensacja pary wodnej umożliwiająca rozwój grzybów pleśniowych (sprawdzenie ryzyka występowania kondensacji powierzchniowej).

2. We wnętrzu przegrody, o której mowa w ust. 1, nie może występować narastające w kolejnych latach zawilgocenie spowodowane kondensacją pary wodnej (sprawdzenie ryzyka występowania kondensacji międzywarstwowej).

3. Warunki określone w ust. 1 i 2 uważa się za spełnione, jeśli przegrody odpowiadają wymaganiom określonym w pkt 2.2. załącznika nr 2 do rozporządzenia”.

Analizowane przepisy prawne stanowią podstawowe wymagania w zakresie oszczędności energii, ochrony cieplnej elementów budynku oraz kondensacji powierzchniowej i międzywarstwowej, które powinny być uwzględniane podczas doboru materiału termoizolacyjnego w nowym i modernizowanym budownictwie.

Charakterystyka wybranych materiałów termoizolacyjnych

Materiały termoizolacyjne można podzielić na następujące grupy:

- tradycyjne: styropian, wełna mineralna,

- ekologiczne: wełna celulozowa, włókno drzewne (płyty drzewne), wełna konopna, wełna owcza,

- nowoczesne (współczesne): polistyren ekstrudowany (XPS), styropian grafitowy, styropian warstwowy (biały + szary), pianka poliuretanowa PIR/PUR, płyty rezolowe (fenolowe), płyty klimatyczne,

- innowacyjne: aerożel, izolacje refleksyjne, izolacje próżniowe VIP, izolacje transparentne.

W TABELI 1 zestawiono przykładowe rozwiązania materiałów termoizolacyjnych w powiązaniu do przegród zewnętrznych.

Efektywne zastosowanie materiału termoizolacyjnego (odpowiednia grubość i usytuowanie) umożliwia uzyskanie odpowiednich parametrów fizykalnych przegród zewnętrznych i złączy w standardzie budynku o niskim zużyciu energii, niskoenergetycznym lub pasywnym. Innowacyjne i nowoczesne materiały termoizolacyjne wyróżniają się przede wszystkim niskimi wartościami współczynnika przewodzenia ciepła λ oraz odpowiednimi parametrami w zakresie: ochrony wilgotnościowej, akustycznej i przeciwwilgociowej. Poniżej przedstawiono charakterystykę wybranych materiałów termoizolacyjnych.

Styropian EPS (polistyren ekspandowany) powstaje ze spienionych granulek polistyrenowych (ogrzewanych najczęściej parą wodną, dzięki czemu wypełniają się powietrzem i znacznie zwiększają swoją objętość). Następnie wlewane są one do specjalnych form, w których ponownie pod wpływem pary wodnej i wysokiej temperatury spieniony granulat trwale łączy się ze sobą. Formy do produkcji styropianu EPS są bardzo duże, dlatego po uformowaniu się styropianu tnie go się na mniejsze płyty o określonej grubości i wymiarach. Sposób cięcia ma duży wpływ na to, jakie będzie przeznaczenie danego produktu (np. styropian podłogowy lub styropian fasadowy). Uniwersalne właściwości styropianu EPS sprawiły, że ma on bardzo szerokie zastosowanie podczas projektowania nowych budynków, ale także podczas termomodernizacji istniejących budynków. Stosowany jest w budownictwie mieszkalnym i użyteczności publicznej, wykorzystując przede wszystkim:

- jako warstwa izolacji cieplnej ścian zewnętrznych oraz ścian warstwowych i szkieletowych,

- jako warstwa ocieplania fundamentów,

- jako izolacji cieplnej ścian i podłóg piwnic,

- jako warstwa izolacji cieplnej dachów i stropów,

- jako warstwa izolacji cieplnej podłóg i posadzek (także tych na gruncie).

Na rynku dostępne są różne rodzaje styropianów o zmiennych właściwościach mechanicznych i technicznych, przeznaczone do różnego zastosowania [3].

Do podstawowych parametrów styropianu EPS można zaliczyć:

- właściwości termoizolacyjne – współczynnik przewodzenia ciepła styropianu EPS wynosi ok. 0,038÷0,045 W/(m·K), w zależności od rodzaju płyt styropianowych,

- odporność na działanie wody i wilgoci – styropian EPS charakteryzuje niska nasiąkliwość; nie chłonie on wody, nie pęcznieje i nie odkształca się, a wilgoć nie ma istotnego wpływu na właściwości termoizolacyjne materiału; nie tworzy się w nim środowisko odpowiednie do rozwoju szkodliwych pleśni oraz grzybów,

- łatwy montaż – to bardzo lekki i łatwy w obróbce materiał, można go więc dowolnie przycinać i łatwo transportować na miejsce montażu; jednak podczas klejenia płyt styropianowych należy pamiętać o tym, że klej do styropianu nie może zawierać rozpuszczalników (do klejenia styropianu EPS należy używać tylko produktów specjalnie do tego przeznaczonych), dodatkowo można wykorzystać do tego łączniki lub kołki do styropianu,

- właściwości akustyczne – styropian EPS dobrze izoluje dźwięki, co ma szczególne znaczenie w przypadku budynków mieszkalnych,

- wytrzymałość na ściskanie (odporność na ściskanie) – zależy od jego gęstości (im jest ona większa, tym bardziej wytrzymały jest materiał; producenci oferują styropiany o różnej wytrzymałości na ściskanie, a informacją o niej jest liczba występująca po nazwie styropianu, np. EPS 100, EPS 200.

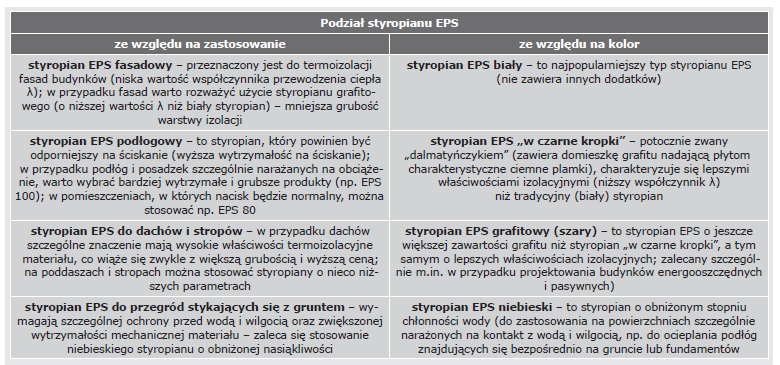

W literaturze znaleźć można różne podziały styropianów, w zależności od przyjętego kryterium. W TABELI 2 przedstawiono podział styropianu EPS w zależności od zastosowania oraz kolorystyki.

TABELA 2 Podział styropianu w zależności od zastosowania oraz kolorystyki – opracowanie własne na podst. [3]

Istnieją także płyty styropianowe modyfikowane grafitem nazywane „szarym styropianem”, charakteryzującym się lepszą izolacyjnością cieplną o szarosrebrzystym kolorze. Płyty izolacyjne ze styropianu grafitowego (szarego) mogą być stosowane do ocieplania całej elewacji, jak i tylko w przypadku wybranych elementów (loggii i balkonów). W asortymencie producentów płyt styropianowych można także spotkać złożone z różnych warstw styropianu (zewnętrznej wykonanej ze styropianu białego i wewnętrznej ze styropianu grafitowego). Ponadto produkowane są płyty styropianowe perforowane w celu zwiększenia przepuszczalności pary wodnej. Krawędzie płyt styropianowych mogą być: proste, do łączenia na zakład, do łączenia na pióro–wpust. Na FOT. 1–2 przedstawiono przykładowe rodzaje płyt styropianowych.

Wełna mineralna (szklana i skalna) – materiał izolacyjny pochodzenia mineralnego, stosowany do izolacji termicznych i akustycznych ścian zewnętrznych i wewnętrznych, stropów i podłóg, dachów i stropodachów oraz ciągów instalacyjnych. Wełna skalna powstaje z bazaltu podczas wytapiania w temperaturze ponad 1400°C. Natomiast wełna szklana wytwarzana jest z piasku kwarcowego i stłuczki szklanej wytapianych w temperaturze ok. 1000°C. Dodatkowo w procesie produkcji dodawane są inne surowce, takie jak: gabro, dolomit lub wapień. Stopiony bazalt lub szkło wraz z odpowiednimi dodatkami mineralnymi poddawane są procesowi rozwłókniania, w efekcie którego powstają włókna (kamienne lub szklane), do których dodawane jest lepiszcze.

Wyroby z wełny mineralnej produkowane i oferowane są m.in. w postaci płyt, mat, otulin, granulatu ( FOT. 3–4 ).

FOT. 3–4 Przykładowy asortyment wełny mineralnej: płyty z wełny mineralnej (3) oraz wełna mineralna w postaci maty (4), fot.: Petralana (3), Isover (4)

W przypadku wełny mineralnej hydrofobizowanej włókna poddaje się procesowi hydrofobizacji, w wyniku tego procesu produkty z wełny mineralnej stają się odporne na działanie wilgoci (czyli nie chłoną wody). Gęstość wełny skalnej, w zależności od wyrobu, waha się od 20 kg/m3 dla wełny mineralnej w postaci granulatu (luzem) do 180 kg/m3 dla najtwardszych płyt. Gęstość wełny szklanej – od 10 kg/m3 do 150 kg/m3.

Wełna mineralna posiada stosunkowo niski współczynnik przewodzenia ciepła w zakresie 0,030÷0,045 W/(m·K). Należy jednak zwrócić uwagę, że zawilgocenie tego materiału może spowodować znaczny wzrost przewodności cieplnej. Istotnym wyróżnikiem wyrobów z wełny mineralnej na tle innych izolacji jest ich niepalność.

***

Jeśli chcecie sprawdzić więcej parametrów lub porównać konkretne wełny mineralne, zarówno skalne, jak i szklane, możecie to zrobić u dystrybutora wełny mineralnej TaniaIzolacja, którego oferta dostępna jest pod adresem: www.taniaizolacja.pl/28-welna-mineralna-15-cm, gdzie znajdziecie szczegółowe informacje o różnych wariantach tego materiału izolacyjnego.

***

FOT. 5 Przykładowe zastosowanie wełny celulozowej – izolacja stropu na poddaszu nieużytkowym, dach izolowany pianką PUR; fot.: Tomasz Tomczak

Wełna celulozowa to idealne rozwiązanie przy wykonywaniu izolacji ścian, dachów spadzistych oraz stropów. Ze względu na to, że jest to produkt sypki, sposób aplikacji różni się od standardowych rozwiązań, takich jak styropian czy wełna mineralna. Jest ogromnie popularna w Stanach Zjednoczonych, a w Europie zyskuje coraz większą liczbę zwolenników z powodu niskiej ceny, wybitnych parametrów i właściwości ekologicznych. Wełna celulozowa spełnia najwyższe wymogi stawiane materiałom izolacyjnym w standardzie ekologicznym i energooszczędnym. Nadaje się zarówno do ocieplania nowoprojektowanych budynków, ale także do termomodernizacji.

Podstawową jej zaletą jest także fakt, że nie zagraża środowisku – jest zrobiona z celulozy (odzyskany z recyklingu rozdrobniony papier, poddany procesowi opryskiwania kwasem bornym, który szczelnie wypełnia przestrzeń; aplikowana dzięki nowoczesnej technologii), czyli materiału całkowicie naturalnego. Należy także zauważyć, że jest bardzo dobrym materiałem do izolowania miejsc trudno dostępnych (gdzie zastosowanie innego materiału jest niemożliwe). Celuloza może być aplikowana metodą wdmuchiwania (nadmuchiwanie suchej wełny – FOT. 5 ) lub metodą natryskową (zwilżona wełna instalowana jest pomiędzy elementami konstrukcji).

Płyty z wełny owczej są naturalnym materiałem organicznym w postaci płyt. Włókna owczej wełny doskonale oddychają, magazynują, izolują i regulują temperaturę. Testy wykazują, że izolacja z owczej wełny oprócz powyższych właściwości neutralizuje szkodliwe substancje i pochłania dźwięk. Występują w asortymencie o gęstości objętościowej ρob.=14÷100 kg/m3 i współczynniku przewodzenia ciepła λ = 0,0385 W/(m·K).

Płyty drzewne (z włókna drzewnego) są ekologicznym materiałem termoizolacyjnym. Jednocześnie są otwarte dyfuzyjnie i tworzą zdrowy mikroklimat w domu. Ponadto zapewniają podwójną ochronę klimatu – magazynują CO2, a oszczędzając energię na grzanie i chłodzenie budynku, redukują emisję CO2 do atmosfery. Wytwarzane są w dwóch różnych procesach – tzw. procesie mokrym oraz suchym. W obu procesach świeże drewno iglaste jest przetwarzane za pomocą pary wodnej i obróbki mechanicznej na pojedyncze włókna, które następnie są dalej przetwarzane. Producenci zapewniają, że dzięki unikalnej zdolności włókien drzewnych do akumulacji ciepła, termoizolacja może hamować przenikanie letnich upałów przez wiele godzin. W ten sposób duża część ciepła nie dociera nawet do pomieszczeń mieszkalnych, co z kolei prowadzi do opóźnienia i zredukowania przegrzania budynku. W chłodniejszych godzinach wieczornych i nocnych zgromadzone ciepło może być ponownie odprowadzone na zewnątrz. Płyty drzewne charakteryzują się współczynnikiem λ = 0,036 W/(m·K).

Wełna konopna produkowana jest z pakułów konopnych budowlanych (naturalne półprodukty otrzymywane podczas mechanicznego przerobu słomy konopnej). Prawidłowo wykonana izolacja domu drewnianego pozwala na zwiększenie odporności na przenikanie wilgoci, co z kolei ma wpływ na energooszczędność domu. Właściwości wełny konopnej zestawiono w TABELI 3.

Polistyren ekstrudowany XPS jest materiałem izolacyjnym, który różni się od styropianu EPS przede wszystkim wytrzymałością i odpornością na wilgoć ( FOT. 6 ). Takie właściwości uzyskuje się, ponieważ produkcja polistyrenu ekstrudowanego XPS polega na sprasowaniu płyty do odpowiedniej grubości, dodaniu materiału pianotwórczego do bazowego polistyrenu, a także innych dodatków, które z reguły nadają płytom zimną barwę. W odróżnieniu od styropianu EPS struktura polistyrenu ekstrudowanego jest jednorodna. Powstają one w trakcie ekstruzji polistyrenu pod odpowiednim ciśnieniem i temperaturze (otrzymuje się pianę o drobnych, nieregularnych i ściśle przylegających do siebie komórkach). Kolory dodawane przed sprasowaniem pomagają także producentom wyróżnić się na tle produktów konkurencyjnych firm. Właściwości cieplne (współczynnik przewodzenia ciepła λ) oraz inne parametry zależą głównie od rodzaju i grubości wybranej płyty (np. płyta XPS 200 o grubości 3 cm – λ = 0,032 W/(m·K), płyta XPS 300 o grubości 12 i 15 cm – λ = 0,036 W/(m·K)).

Wyroby z pianki poliuretanowej (sztywnej piany poliuretanowej PUR i PIR) oferowane są w różnej formie:

- jako izolacje techniczne, które swoim kształtem są „dostosowane”/dostosowują się do wyrobu/elementu, który ma być zaizolowany (np. rury, zbiorniki, urządzenia itp.); wykonywane jako wycinane, zalewane, natryskiwane itp.,

- jako natryski (w technologii natryskowej) na dachy, ściany, stropy, posadzki itp., które mają być zaizolowane (często o skomplikowanych kształtach, w miejscach trudno dostępnych itp.); wykonywane w miejscu stosowania (aplikacja in-situ),

- płyty izolacyjne w okładzinach elastycznych (np. papier zwykły, kompozytowy, bituminizowany, laminat kompozytowy lub paroizolacyjny, folia aluminiowa, włókno mineralne, szklane lub bitumizowane itp.) stosowane na dachy, ściany, posadzki, sufity podwieszane, fundamenty itp.

Poliuretany (PUR, PIR) to polimeryczne materiały chemoutwardzalne. Do celów izolacyjnych spienia się je substancjami o niskiej przewodności cieplnej, uzyskując strukturę komórkową, zawierającą ponad 90% komórek zamkniętych. Sztywne pianki poliuretanowe ( FOT. 7 ) wytwarzane są przez mieszanie, w kontrolowanych warunkach, dwóch składników organicznych. Utworzenie prawidłowej silnie usieciowanej struktury jest kluczowe dla osiągnięcia właściwych parametrów piany, drobnych zamkniętych komórek zawierających czynnik spieniający o niskiej przewodności cieplnej i odpowiedniej wytrzymałości mechanicznej. Reakcja między składnikami powoduje wydzielanie ciepła, które z kolei powoduje odparowanie czynnika spieniającego w mieszaninie i wzrost piany, która wielokrotnie zwiększa swoją objętość. Wytwarzana piana wypełnia przestrzenie, które chcemy izolować, tworząc jednocześnie barierę termiczną i wzmocnienie mechaniczne całej struktury.

Najistotniejsze własności fizyczne i techniczne pianek PIR/PUR to m.in.:

- dobra izolacyjność cieplna – przy gęstości 40 kg/m3 tylko 4% objętości stanowi ciało stałe, 96% gaz decydujący o parametrach izolacyjnych, współczynnik przewodzenia ciepła może wynosić nawet poniżej 0,020 W/(m·K),

- niska gęstość, niski ciężar materiału zmniejsza koszty transportu i ułatwia montaż,

- duża wytrzymałość mechaniczna (szczególnie wytrzymałość na ściskanie) mogą być dodatkowo powiększone przez połączenie z takimi materiałami osłonowymi jak blacha czy płyta cementowa,

- kompatybilność z większością materiałów spotykanych w budownictwie,

- możliwość przetwarzania w procesie ciągłym, a także in-situ natrysk czy wtrysk,

- bardzo duża adhezja zapewnia silne połączenie z większością materiałów budowlanych,

- niska chłonność wody i przenikalność pary wodnej, którą można jeszcze zmniejszyć przez zastosowanie barier paroszczelnych,

- odporność na grzyby, pleśnie i gryzonie,

- odporność chemiczna na rozcieńczone ciecze alkaliczne i kwaśne i większość rozpuszczalników organicznych,

- odporność ogniowa – nowoczesne poliuretany w odróżnieniu od ich poprzedników znanych w Polsce sprzed wielu lat mają podwyższoną odpornością ogniową, a w pewnych przypadkach nawet uzyskują parametry niepalności [4].

Płyty rezolowe to innowacyjne rozwiązanie w dziedzinie izolacji termicznych, które łączy w sobie wyjątkową efektywność, trwałość oraz ekologiczny aspekt. Przeznaczone do budynków nowoczesnych, energooszczędnych czy też pasywnych. Rdzeń płyt stanowi sztywna pianka rezolowa w obustronnych okładzinach, dobranych według sposobu aplikacji i zastosowania. Płyty rezolowe charakteryzują się niską wartością współczynnika przewodzenia ciepła – już od λ = 0,018 W/(m·K), co gwarantuje znaczne obniżenie grubości płyty przy jednoczesnym zachowaniu wymaganej wartości współczynnika izolacyjności cieplnej U [W/(m2•K)]. Przeznaczone są szczególnie jako izolacja cieplna posadzek, ścian, stropów, fasad wentylowanych czy też elementów betonowych.

Szkło piankowe otrzymywane jest z roztopionego szkła przez dodanie domieszek pianotwórczych (np. węgiel, węglan wapnia). Jest nieprzezroczyste, odporne na korozję biologiczną i chemiczną oraz niepalne (w obecności płomieni nie wydziela gazów toksycznych). Produkowane jest w dwóch odmianach: szkło piankowe białe (ρob.= 240–300 kg/m3, λ = 0,038÷0,042 W/(m·K)) – o otwartej strukturze i podatności na nasiąkliwość, szkło piankowe czarne (ρob.= 100 kg/m3, λ = 0,038 W/(m·K)) – o porowatości zamkniętej, co skutkuje wysokim oporem dyfuzyjnym i brakiem nasiąkliwości tej odmiany szkła piankowego.

Płyta klimatyczna to mineralna płyta wyprodukowana z silikatu wapiennego, którego kryształki tworzą mikroporowaty szkielet ( FOT. 8 ). Miliardy otwartych mikroporów wypełnionych z zewnątrz powietrzem umożliwiają uzyskanie bardzo wysokiej kapilarności i paroprzepuszczalności. Płyta reguluje wilgotność względną powietrza i wprowadza zdrowy mikroklimat w pomieszczeniu. Służy do zabezpieczania powierzchni przed wilgocią i zagrzybieniem. Dzięki właściwościom termoizolacyjnym i antypleśniowym (minimalizacja ryzyka rozwoju pleśni) stosowana do ocieplania ścian i sufitów od strony wewnętrznej. Jest materiałem niepalnym. Charakteryzuje się współczynnikiem przewodzenia ciepła λ = 0,059 W/(m·K).

Aerożel – materiał będący rodzajem sztywnej piany o wyjątkowo małej gęstości. Na jego masę składa się w 90–99,8% powietrze, resztę stanowi porowaty materiał tworzący jego strukturę. Są obecnie materiałami o najmniejszym dla ciał stałych współczynniku przewodnictwa ciepła λ = 0,014 W/(m·K). Aerożele mogą być wzmacniane włóknami szklanymi lub włokniną dla uzyskania kompozytu. Giętkie, wzmocnione włóknem szklanym kompozyty aerożelowe mają zasadniczo, w identycznych warunkach, takie same właściwości termofizyczne jak monolityczny aerożel krzemionkowy. Aerożele lub maty aerożelowe mogą być produkowane w różnorodnej formie, co pozwala na szerokie ich zastosowanie.

Izolacje aerożelowe dają nowe możliwości eliminacji lub minimalizacji mostków termicznych w miejscach, gdzie nie jest możliwe stosowanie izolacji o dużych grubościach. Doskonale nadają się do izolacji pomieszczeń od środka w budynkach np. zabytkowych, gdzie nie można przeprowadzić klasycznego ocieplenia. Dobre parametry termoizolacyjne, wytrzymałościowe, izolacyjność akustyczna, ognioodporność, hydrofobowość oraz elastyczność mat aerożelu preferują je do stosowania w sytuacjach, w których tradycyjne termoizolacje nie zdają egzaminu: w przestrzeniach o ograniczonej grubości, np. montaż rolet okiennych, ościeża okienne, drzwiowe, lukarny, wnęki podokienne, drzwi zewnętrzne, wewnętrzne ściany i stropy oddzielające pomieszczenia ogrzewane od nieogrzewanych, ogrzewane elementy lub instalacje o małych promieniach krzywizn, płyty balkonowe itd.

Izolacje refleksyjne są wykorzystywane w przegrodach budowlanych ze względu na zalety związane ze zwiększeniem oporu cieplnego, a tym samym obniżeniem wartości współczynnika przenikania ciepła np. ściany zewnętrznej. Poprawiają także szczelność powietrzną izolowanej przestrzeni. Dzięki małej grubości (10 mm do 70 mm) bardzo często znajdują zastosowanie w przegrodach budowlanych, poddaszach, a także coraz częściej w lekkich konstrukcjach szkieletowych i w konstrukcjach modułowych. Materiały te działają na zasadzie odbicia promieniowania cieplnego. Ich cechą charakterystyczną jest to, że składają się ze szczelin powietrznych oraz jednej lub dwóch powierzchni odbijających promieniowanie cieplne. Istotą izolacji refleksyjnych jest znaczne ograniczenie wymiany ciepła przez promieniowanie, a także zwiększenie oporu cieplnego przegrody budowlanej. Ze względu na to, że promieniowanie podczerwone stanowi 70–90% całkowitej energii cieplnej budynku, opłacalne jest zatrzymanie tego promieniowania wewnątrz pomieszczeń w okresie grzewczym. Deklarowana wartość oporu cieplnego maty termoizolacyjnej wynosi R = 0,25 (m2·K)/W, natomiast wartość RD dla układu (mata/szczelina powietrzna) wynosi 1,02÷1,16 w zależności od kierunku przepływu ciepła [6]. Współczynnik przewodzenia ciepła mat refleksyjnych zależy od ilości warstw i wynosi λ = 0,019÷0,033W/(m·K).

Panele izolacyjne próżniowe VIP to płyty mikroporowate z krzemionki lub włókien szklanych z mikroporami o rozmiarach 0,0001 mm umieszczone w szczelnym „opakowaniu” z nieprzepuszczalnej dla powietrza i pary wodnej wielowarstwowej folii. Niska wartość współczynnika przewodzenia ciepła (dzięki próżni) – λ = 0,007÷0,008 W/(m·K) pozwala zredukować grubość izolacji do warstwy kilku centymetrów.

Izolacja transparentna to zewnętrzna warstwa w przegrodach budowlanych, której konstrukcja umożliwia bierną lub czynną konwersję energii promieniowania słonecznego z jednoczesnym ograniczeniem strat ciepła od otoczenia. Muszą być wykonane z materiałów charakteryzujących się dużą przepuszczalnością promieniowania słonecznego oraz dobrą izolacyjnością termiczną.

W literaturze opisane są dwa podstawowe warianty zastosowania:

- zastosowanie w przegrodzie pełnej (nieprzezroczystej) – izolacja jest elementem zysków cieplnych, tworząc warstwę przepuszczającą promienie słoneczne, doprowadzając energię promieniowania do układu akumulacyjnego,

- zastosowanie w przegrodzie przezroczystej – instalacja jest elementem systemu zysków cieplnych; stanowi warstwę przepuszczalną promienie i światło naturalne do pomieszczeń, umożliwiając absorpcję energii promieniowania przez przegrody wewnętrzne pomieszczenia i jego wyposażenie oraz doświetlenie wnętrza światłem rozproszonym.

Oba systemy spełniają również podstawową funkcję, czyli ograniczenie straty ciepła z budynku. Klasycznym przykładem zastosowania izolacji transparentnej jest dwuwarstwowa konstrukcja ściany zewnętrznej z warstwą izolacyjną umieszczoną od strony zewnętrznej.

W takiej ścianie rozróżnia się następujące warstwy (począwszy od strony zewnętrznej): szyba ochronna, szczelina powietrzna, izolacja transparentna, absorber, warstwa masywna.

Najczęstszymi materiałami do tworzenia struktur izolacji transparentnych są:

- tworzywa sztuczne – materiały te są odporne na działanie promieniowania ultrafioletowego i posiadają wysoką odporność na temperatury panujące w systemach tego typu izolacji; materiały te cechują się również wysoką odpornością na uszkodzenia mechaniczne,

- szkło – dzięki odporności na działanie ognia, promieni UV i wytrzymałość na działanie wysokich temperatur jest materiałem często występującym w ścianach transparentnych jako materiał osłonowy,

- aerożele krzemionkowe – materiał ten charakteryzuje się dużą porowatością, która może przekraczać nawet 95%; materiał ten ma bardzo niską przewodność cieplną (lambda w granicy 0,012÷0,018 W/(m·K)); dzięki tym właściwościom płyta aerożelu grubości 2 cm może zastąpić płytę o strukturze kapilarnej grubości 10 cm,

- celuloza – atutem tego materiału jest jego ekologiczne pochodzenie i niska cena; wykonuje się z niego struktury „plastrów miodu” produkowane z kartonu; izolacja z kartonu może być barwiona w różnych kolorach, nie jest jednak tak przezroczysta jak inne materiały stosowane w izolacjach transparentnych; dobrze akumuluje ciepło oraz jest dobrym materiałem do izolacji akustycznej [7].

Na RYS. 2–3 przedstawiono różnicę pomiędzy tradycyjną izolacją cieplną a izolacją transparentną.

RYS. 2–3 Zasada działania tradycyjnej izolacji cieplnej (2) oraz transparentnej izolacji cieplnej (3); rys.: [8]

Ocieplenie od wewnątrz budynków istniejących

Kolejność położenia poszczególnych warstw nie ma wpływu na izolacyjność termiczną całej przegrody, gdyż wynika ona jedynie z sumy oporów cieplnych użytych materiałów. Jednak w przeciwieństwie do izolacji termicznej zewnętrznej wymaga bardziej szczegółowej analizy przegród, przede wszystkim ze względu na zjawiska wilgotnościowe (kondensacja powierzchniowa oraz międzywarstwowa). Dlatego dobór materiału izolacyjnego przy dociepleniu od wewnątrz wymaga wykonania miarodajnych obliczeń i analiz parametrów fizykalnych przegród zewnętrznych i ich złączy.

Ocieplenie przegród zewnętrznych od wewnątrz jest projektowane i wykonywane od wielu lat dla grupy budynków, które z różnych względów nie mogą lub nie powinny być ocieplone od zewnątrz. Można do nich zaliczyć:

- obiekty zabytkowe (budynki wpisane do rejestru zabytków lub objęte ochroną konserwatorską),

- obiekty o wartości architektonicznej (ciekawy charakter elewacji lub oryginalny wygląd budynku),

- obiekty z ograniczeniem praw własności (w przypadku gdy część ścian zewnętrznych znajduje się dokładnie na granicy działki),

- obiekty użytkowane czasowo (ogrzewanie czasowe w nieregularnych okresach).

Podstawową zaletą ocieplenia od wewnątrz jest zmniejszenie ilości energii niezbędnej do ogrzania pomieszczeń o żądanej temperaturze oraz skrócenia czasu nagrzewania. Należy jednak podkreślić, że warstwa izolacji cieplnej od strony wewnętrznej przegrody oddziela konstrukcję muru od środowiska wewnętrznego, co wpływa na zmniejszenie pojemności cieplnej budynku i powoduje wprowadzenie całej warstwy konstrukcyjnej w strefę przemarzania ( RYS. 4–5 ). Na skutek niskiej temperatury otoczenia znacznie spada temperatura wewnątrz przegrody, powodując kondensację na styku warstwy konstrukcyjnej i izolacji cieplnej.

RYS. 4–5 Rozkład temperatur w przegrodzie z izolacją termiczną – ocieplenie od strony zewnętrznej (4) i wewnętrznej (5); rys.: autor

Do grupy materiałów najczęściej stosowanych do ocieplenia przegród od wewnątrz można zaliczyć: płyty z lekkiej odmiany betonu komórkowego, płyty klimatyczne, płyty izolacji próżniowej VIP (opisane powyżej) oraz tynki ciepłochronne.

Mineralne płyty izolacyjne są wykonane z bardzo lekkiej odmiany betonu komórkowego (ρob. = 115 kg/m3) o stosunkowo niskiej wartości współczynnika przewodzenia ciepła λD = 0,040 W/(m·K). Ponadto charakteryzuje się on współczynnikiem oporu dyfuzyjnego µ = 3, co powoduje, że stanowi właściwą termoizolację od wewnątrz.

Tynki ciepłochronne (renowacyjne) pozwalają uzyskać znacznie lepsze właściwości termoizolacyjne budynku niż przy zastosowaniu zwykłych tynków. Zapobiegają przemarzaniu murów, a zatem mają duży udział w ograniczeniu utraty ciepła. Ich zaletami są eliminacja mostków cieplnych oraz wyprowadzanie wilgoci ze ściany. Często jest to gotowa mieszanka do ręcznego i maszynowego nakładania. Sprawdza się zarówno w pracach zewnętrznych, jak i wewnętrznych. Podstawę tynku stanowi niezwykle lekki granulat ze spienionej mączki szklanej i perlitu. Tym dwóm składnikom zawdzięcza swoje wyjątkowe właściwości termoizolacyjne (λ = 0,06÷0,11 W/(m·K)).

Szczegółowe charakterystyki technologii ocieplenia od wewnątrz przedstawiono m.in. w pracach [11, 12].

Podsumowanie i wnioski

Na rynku dostępnych jest bardzo dużo zróżnicowanych materiałów termoizolacyjnych. Podstawowym parametrem analizowanym przez projektantów jest wartość współczynnika przewodzenia ciepła λ [W/(m·K)], która głównie zależy od gęstości, porowatości i wilgotności materiału. Stosunkowo niska jego wartość pozwala na osiągnięcie minimalnej grubości ocieplenia zarówno w nowo projektowanych i modernizowanych przegrodach budynków. Szczegółowe obliczenia i analizy w tym zakresie przedstawiono m.in. w pracy [13] oraz w przygotowywanym artykule do następnego numeru czasopisma „IZOLACJE” „Wpływ zastosowanego materiału termoizolacyjnego na parametry fizykalne wybranych przegród i złączy budowlanych”.

Przed podjęciem ostatecznej decyzji w zakresie zastosowania materiału termomodernizacyjnego należy także przeanalizować parametry w aspekcie wilgotnościowym, akustycznym i przeciwpożarowym.

Literatura

- Rozporządzenie Ministra Infrastruktury i Budownictwa z dnia 14 listopada 2017 r. zmieniające rozporządzenie w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (DzU z 2017 r., poz. 2285).

- Rozporządzenie Ministra Rozwoju i Technologii w sprawie metodologii wyznaczania charakterystyki energetycznej budynku lub części budynku oraz świadectw charakterystyki energetycznej (DzU z 2023 r., poz. 697).

- https://styropianonline.pl/Styropian-EPS

- https://sipur.pl

- https://ecovario.pl

- M. Piasecki, M. Pilarski, „Badania izolacyjnych wyrobów refleksyjnych oraz ich zastosowanie w przegrodach budowlanych”, „IZOLACJE” 10/2016, s. 56÷60.

- https://www.pasywny-budynek.pl

- https://www.studocu.com/pl

- https://www.metalbud.zgora.pl

- https://jmapartner.pl/

- R. Wójcik, „Docieplenie budynków od wewnątrz”, Grupa MEDIUM, Warszawa 2018.

- K. Pawłowski, „Ocieplenie przegród od wewnątrz z uwzględnieniem wymagań cieplno-wilgotnościowych od 1 stycznia 2021 r.”, „IZOLACJE” 6/2020, s. 32–41.

- K. Pawłowski, Projektowanie elementów obudowy budynku w aspekcie fizyki cieplnej budowli, Grupa MEDIUM, Warszawa 2024.