Bezwykopowe odtwarzanie zewnętrznej izolacji pionowej

Zastosowanie izolacji strukturalnych i kurtynowych | Rodzaje iniektów i sposób wykonywania iniekcji

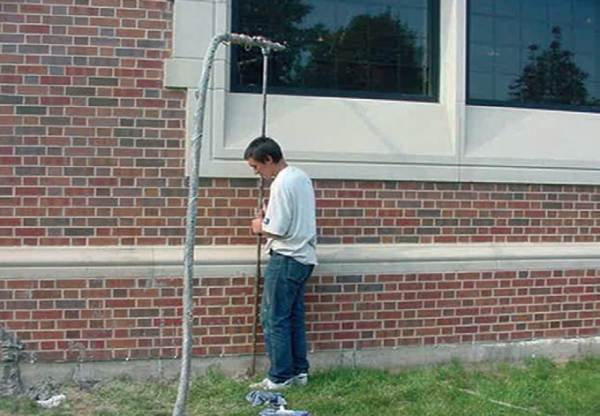

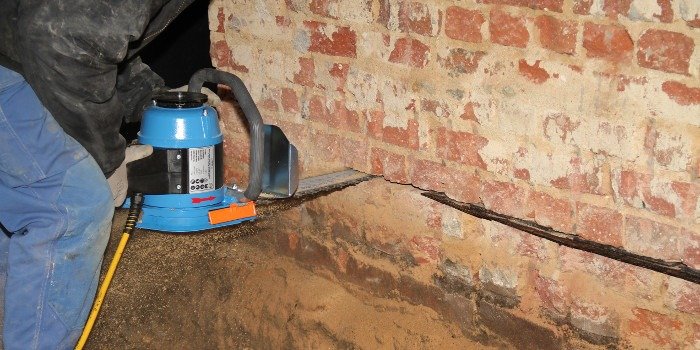

Fot. 1. Ściana przygotowana do iniekcji żelami akrylowymi | Trenchless regeneration of outer vertical insulation

Archiwa autorów

Odtworzenie izolacji pionowej to jeden z podstawowych etapów prac iniekcyjnych. Najlepszym rozwiązaniem jest wykonanie wtórnej izolacji zewnętrznej. W niektórych sytuacjach jest to jednak bardzo utrudnione, a czasem wręcz niemożliwe.

Pewnym kompromisem jest izolacja typu wannowego – pomieszczenie jest suche i może być normalnie użytkowane, ale przegroda jest cały czas wilgotna/mokra. Rozwiązaniem może być wówczas wykonanie iniekcji kurtynowej lub strukturalnej.

Zobacz także

PRINZ Polska sp. z o.o. Zakładanie nowej izolacji poziomej w istniejącym budynku metodą cięcia – osuszanie murów w technologii PRINZ

Źle ułożona, zniszczona izolacja pozioma murów fundamentowych lub jej całkowity brak umożliwia kapilarne podciąganie wody gruntowej. Za pomocą mikrokanalików cząsteczki wody migrują do obszarów o mniejszej...

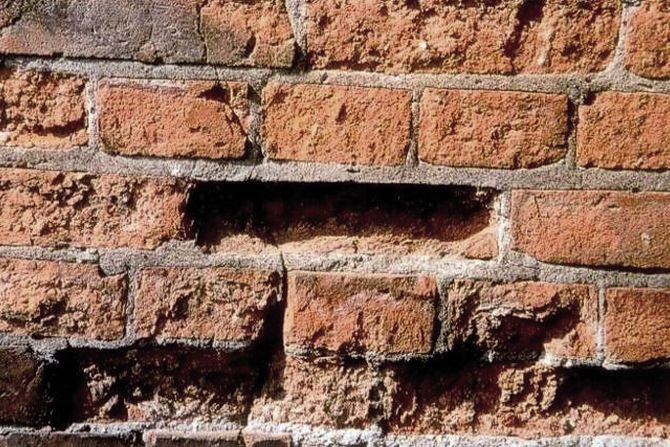

Źle ułożona, zniszczona izolacja pozioma murów fundamentowych lub jej całkowity brak umożliwia kapilarne podciąganie wody gruntowej. Za pomocą mikrokanalików cząsteczki wody migrują do obszarów o mniejszej wilgotności. Podciągająca wilgoć jest przyczyną technicznych degradacji, w wyniku których na murach przyziemia oraz ścianach wyższych kondygnacji mamy do czynienia z wykwitami soli, odpadaniem tynku czy rozsypywaniem się muru. Jak zatrzymać ten proces?

dr inż. Bartłomiej Monczyński Diagnostyka zawilgoconych konstrukcji murowych

Woda (występująca w różnych postaciach) oraz związki, jakie transportuje (np. szkodliwe sole budowlane), to główne czynniki powodujące procesy destrukcyjne w obiektach budowlanych. Nadmierne zawilgocenie...

Woda (występująca w różnych postaciach) oraz związki, jakie transportuje (np. szkodliwe sole budowlane), to główne czynniki powodujące procesy destrukcyjne w obiektach budowlanych. Nadmierne zawilgocenie powoduje różnego rodzaju zniszczenia materiału konstrukcji, objawiające się deformacjami, zmniejszeniem nośności, uszkodzeniami mrozowymi, pęcznieniem i wypłukiwaniem spoiw, przesunięciami czy też spękaniami [1].

dr inż. Bartłomiej Monczyński Pomiary wilgotności w diagnostyce obiektów budowlanych – metoda higrometryczna

W diagnostyce zawilgoconych budynków obok najbardziej miarodajnych, bezwzględnych metod oceny zawilgocenia [1] oraz szeroko stosowanych względnych metod elektrycznych [2] stosowany jest szereg mniej rozpowszechnionych...

W diagnostyce zawilgoconych budynków obok najbardziej miarodajnych, bezwzględnych metod oceny zawilgocenia [1] oraz szeroko stosowanych względnych metod elektrycznych [2] stosowany jest szereg mniej rozpowszechnionych urządzeń i sposobów określania ilości wody w materiałach i elementach budowlanych. Jedną z nich jest metoda pomiaru higrometrycznego, nazywana również metodą wilgotności równowagowej.

ABSTRAKT |

|---|

|

W artykule omówiono metody iniekcji strukturalnych i kurtynowych. Opisano grupy materiałów iniekcyjnych. Zamieszczono wskazówki dotyczące określania zużycia iniektów, przeprowadzania iniekcji oraz dokumentowania etapów prac. |

|

The article discusses the methods of structural and curtain injections, as well as describes injection material groups. It also provides guidelines on how to determine the wear of injected material, how to perform the injections, as well as how to document the stages of performed works. |

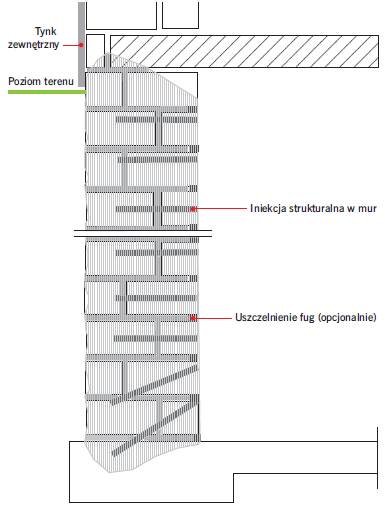

Izolacje strukturalne (rys. 1) wykonuje się przy użyciu środków chemicznych, aplikowanych najczęściej w strukturę przegrody w sposób iniekcyjny, w celu zabezpieczenia ściany budynku lub budowli przed kapilarnym wnikaniem wilgoci z gruntu. Mogą być wykonywane w murach warstwowych, jeśli zastosowane zostaną specjalne techniki.

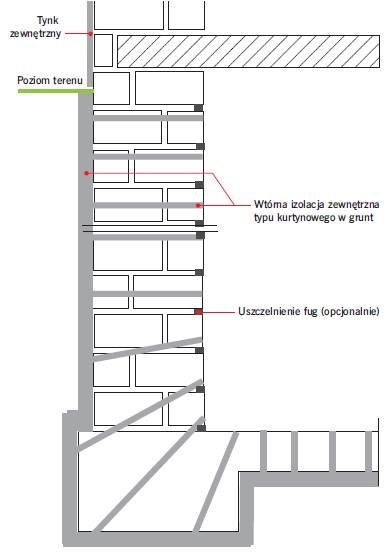

Izolacje kurtynowe (rys. 2) to zabezpieczenia przeciwwilgociowe lub przeciwwodne wykonywane w sposób iniekcyjny, ochraniające przegrodę pionową lub poziomą od strony przyległego gruntu bez odkopywania budynku. Stosuje się je wówczas, gdy z przyczyn technologicznych i/lub finansowych zabezpieczenia wykonywane tradycyjnymi metodami naprawczymi są niezasadne lub niemożliwe.

Zastosowanie izolacji strukturalnych i kurtynowych

Izolacje strukturalne oraz kurtynowe wykonywane są przede wszystkim w budynkach istniejących.

Niekiedy są to budynki niedawno wzniesione, w których wadliwie wykonano izolacje przeciwwilgociowe lub przeciwwodne (dotyczy to najczęściej wielopoziomowych garaży podziemnych pod centrami handlowymi, w których poziom wody gruntowej znajduje się kilka metrów powyżej poziomu posadzki w pomieszczeniach), lub budynki historyczne, w których izolacje przeciwwilgociowe uległy degradacji albo nie zostały w ogóle wykonane.

Najczęściej jednak izolacje strukturalne i kurtynowe wykonywane są:

- w centrach miast, w miejscach, gdzie położono nową nawierzchnię (np. na rynku), ale nie wykonano jednocześnie pionowych zabezpieczeń przeciwwilgociowych ścian piwnicznych budynków okalających tę płytę, kiedy zewnętrzne izolacje pionowe przyległych budynków można wykonać jedynie w gruncie i od wewnętrznego lica ściany piwnicznej (wykonanie izolacji pionowej w sposób tradycyjny wiązałoby się z utratą gwarancji na wykonanie wyłożeń kamiennych nawierzchni rynku);

- w budynkach przyległych do uczęszczanych pasaży handlowych, ciągów komunikacyjnych itp., gdy nie jest możliwe wykonanie wykopu w chodniku w celu odtworzenia zewnętrznej izolacji pionowej;

- w przypadku gdy do elewacji dochodzą podcienie lub arkady, ew. w budynku znajdują się sklepienia i wykonanie wykopów zewnętrznych ze względów konstrukcyjnych byłoby droższe niż wykonanie specjalistycznych izolacji;

- gdy dochodziło do powodzi hydrogeologicznych (podniesienia się poziomu wód gruntowych powyżej poziomu posadzki w piwnicach); taka sytuacja po ustąpieniu powodzi wymusza zastosowanie przynajmniej osłon w postaci izolacji kurtynowych;

- gdy głębokie posadowienie nowo powstałych budynków może zakłócić dotychczasowy przebieg podziemnych cieków wodnych, a lokalne spiętrzenia mogą powodować zalewanie ścian piwnicznych istniejących budynków;

- w przypadkach szczególnych, np. gdy cieki rzek (np. rzeki Młynówki w Cieszynie) dochodzą bezpośrednio do ścian piwniczych budynków.

Izolacje strukturalne i kurtynowe wykonuje się w przegrodach zawilgoconych i mokrych. Możliwe jest także wykonanie iniekcji pod wodą. Przed przystąpieniem do jakichkolwiek prac naprawczych niezbędna jest dogłębna diagnostyka istniejącego stanu.

Rodzaje iniektów i sposób wykonywania iniekcji

Jest wiele rodzajów materiałów iniekcyjnych. Różnią się one właściwościami i zastosowaniem.

Uniwersalnymi iniektami pozwalającymi na iniekcje w grunt oraz wykonywanie przepon strukturalnych są hydrożele (poliakryloamidy). Moment żelowania tych materiałów rozpoczyna się dopiero w obecności wody – przed żelowaniem materiał ma niską lepkość, porównywalną z lepkością wody. Początek żelowania i jego zakończenie można regulować przez zmianę proporcji składników. Iniekty te mają dobrą przyczepność do suchych i mokrych podłoży mineralnych.

Żele akrylowe stosuje się głównie w sytuacjach, gdy z powodów technicznych lub ekonomicznych stosowanie innych metod jest niezasadne.

Metoda ta jest szczególnie zalecana w sytuacji, gdy przyczyną przecieków przez przegrody budowlane jest woda naporowa (pod ciśnieniem) i nie jest możliwe wykonanie hydroizolacji od strony naporu wody. Może być stosowana do uszczelniania konstrukcji murowych, podłóg oraz sklepień. W ostatnich latach tą metodą uszczelniono wiele obiektów zabytkowych, m.in. kryptę św. Marka w Wenecji.

Żywice akrylowe mają bardzo małą lepkość, zbliżoną do wody. Żele żywic akrylowych mogą wchłaniać wodę w ilości 250% w stosunku do własnej objętości, są więc przydatne w miejscach stałego kontaktu przegrody budowlanej z wodą. Są trwale elastyczne i odporne na małe obciążenia chemiczne.

Innymi właściwościami cechują się żywice poliuretanowe. Stosuje się je zarówno do elastycznego wypełnienia (zamknięcia i uszczelnienia) rys, jak i do wykonywania iniekcji kurtynowych. Wynika to przede wszystkim z elastyczności tych materiałów po związaniu oraz braku negatywnego wpływu wilgoci na procesy sieciowania.

Żywice poliuretanowe różnią się w zależności od ilości i rodzaju modyfikatorów. Mogą być jedno- lub dwuskładnikowe. W dwuskładnikowych żywicach poliuretanowych można regulować czas reakcji.

Iniekcje strukturalne w przegrody murowane można wykonywać także iniektami na bazie:

- krzemianów alkalicznych z modyfikatorami,

- alkilometylosilikonianów,

- kompozycji alkalicznych krzemianów i metylosilikonianów,

- propylosilikonianu potasu,

- kompozycji silanów i siloksanów oligomerycznych,

- silanów wodorozpuszczalnych,

- parafin.

Iniekcje kurtynowe umożliwiają wykonanie wtórnej izolacji zewnętrznej zarówno ścian, jak i podłogi w piwnicy bez konieczności odkopywania.

Iniekcja ta polega na wywierceniu na wylot w przegrodach siatki otworów (fot 1, rys. 3) i wprowadzeniu pod ciśnieniem (nieprzekraczającym zazwyczaj 10 barów) w otaczający grunt preparatu, który tworzy powierzchniową powłokę uszczelniającą na styku przegroda – grunt.

Podobnie jak w innych pracach renowacyjnych należy ocenić stan obiektu ze szczególnym uwzględnieniem stanu uszczelnianych przegród (ich konstrukcji, grubości, występowania dylatacji i przejść rur instalacyjnych, obecności rys oraz pustek itp.), określić rodzaj obciążenia wilgocią, stopień zawilgocenia, zasolenia itp. Na tej podstawie określa się średnicę i rozstaw otworów iniekcyjnych.

Typowym rozstawem otworów do przepon kurtynowych jest siatka 50×50 cm z jednym otworem dodatkowym w środku każdego kwadratu. Należy pamiętać, że im grubsza przegroda, tym mniejszy powinien być rozstaw otworów (przy jednocześnie większej średnicy samych otworów).

Jeżeli pakery nie są mocowane w zewnętrznej strefie muru, zużycie iniektu wzrasta wraz z grubością muru. Żel wnika w istniejące pęknięcia i rysy oraz pory muru, co powoduje dodatkowe uszczelnienie strukturalne, jednocześnie jednak wzrasta zużycie materiału. Podobny wpływ na zużycie żelu ma rodzaj gruntu otaczającego budynek. Grunty spoiste pozwalają na penetrację iniektu tylko na płaszczyźnie styku ściana – otaczający grunt. W wypadku gruntów niespoistych część materiału wiązana jest przez grunt.

Należy się także liczyć z miejscowym występowaniem pustek i ubytków przy powierzchni muru, co także powoduje zwiększone zużycie materiału. Iniekcję w grunt rozpoczyna się zatem od najniższego rzędu otworów i prowadzi się ją do momentu zauważenia wycieku żelu przez sąsiednie otwory lub uzyskania zużycia adekwatnego do wcześniejszych próbnych iniekcji. Po zakończeniu iniekcji należy usunąć końcówki iniekcyjne, a otwory zasklepić zaprawą systemową. W razie potrzeby należy wykonać dodatkowe iniekcje doszczelniające.

Zaletą tego rozwiązania jest wykonanie izolacji zewnętrznej, wadą – koszty i trudności techniczne. Należy pamiętać, że hydrożele są materiałami o szybkim czasie reakcji. Czas ten można wprawdzie regulować, ale nie w dowolnym zakresie. Materiał jest wprowadzany w grunt (zazwyczaj niespoisty) i nie może spływać w dół wzdłuż ścian fundamentowych. Wymusza to taką organizację robót, aby proces żelowania następował w odpowiednim momencie.

Iniekcja może być jednostopniowa (wówczas czas iniekcji musi być krótszy niż czas reakcji iniektu) lub wielostopniowa. Podczas iniekcji wielostopniowej w pierwszym etapie wtłacza się część iniektu i pozwala mu związać, a następnie wykonuje się iniekcję uzupełniającą. W praktyce najczęściej iniekt tłoczony jest przez każdą końcówkę przynajmniej dwukrotnie.

W pierwszym etapie wiąże otaczający grunt i tworzy barierę pozwalającą na późniejsze wykonanie właściwej kurtyny, stanowiącej powłokę hydroizolacyjną (drugi etap). Często konieczne jest także trzecie podejście – iniektowanie uszczelniające. Liczba etapów zależy od stanu ściany (jej zewnętrznej powierzchni) oraz spoistości gruntu.

Iniekcja wielostopniowa wymaga specjalnej pompy (najczęściej typu 2K), w której można przemyć końcówkę iniekcyjną wodą lub odpowiednim rozpuszczalnikiem. Zalecane jest wykonanie iniekcji próbnej, która pozwala oszacować, czy w danym przypadku, przy konkretnym rozstawie siatki otworów i ciśnienia, na całej powierzchni utworzy się powłoka uszczelniająca. Istotne jest także określenie zużycia materiału iniekcyjnego, ponieważ zaniżenie zużycia może doprowadzić do powstania przerw w ciągłości powłoki uszczelniającej.

Kolejną grupą materiałów stosowanych do wykonywania iniekcji kurtynowych są coraz popularniejsze materiały na bazie bentonitów. Ich głównym składnikiem czynnym jest bentonit sodowy. Jest to naturalny materiał powstający w procesie wietrzenia iłów popiołów wulkanicznych, który po wydobyciu poddawany jest procesowi obróbki, dzięki czemu zyskuje unikalne właściwości.

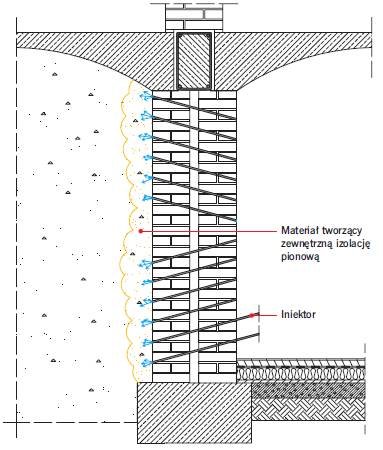

Jego charakterystyczną cechą, wykorzystywaną w praktyce, jest bardzo duża zdolność do absorpcji wody oraz plastyczność i odporność na łamanie. Sposób wykonywania iniekcji w grunt zawiesinami bentonitowymi pokazano na fot. 2 i rys. 4.

Iniekcje strukturalne wykonywane są zawsze w strukturę muru. Wysycenie muru powoduje jego uszczelnienie (rys. 5). Wiercenia wykonuje się na całej powierzchni elementu. Raster i głębokość otworów zależą od stanu elementu i struktury (rozkładu porów). Przed wykonaniem iniekcji należy sprawdzić, czy nie jest konieczne uzupełnieniu ubytków, zasklepienie rys czy naprawa spoin.

Materiały na bazie mikroemulsji silikonowych oraz na bazie krzemianów wymagają czynności przygotowawczych takich samych jak przy wykonywaniu przepony poziomej. Uszczelnienie strukturalne przeprowadza się tylko metodą ciśnieniową, przy ciśnieniu dostosowanym do parametrów wytrzymałościowych muru.

Otwory o średnicy 12–18 mm wierci się w rozstawie od 20×20 cm do 30×30 cm, z przesunięciem w poziomie między rzędami o połowę odległości między otworami. Kąt nachylenia otworów wynosi 0–30°. Iniekcję należy przeprowadzać tak, aby powstała ciągła strefa uniemożliwiająca przenikanie wilgoci i wody w mur.

Typowy rozstaw i układ odwiertów przy wykonywaniu iniekcji strukturalnej żelem akrylowym to siatka w rozstawie 30×30 cm (również z przesunięciem). W dolnej części iniektowanej ściany zaleca się zagęścić rozstaw otworów do ok.15 cm. Głębokość otworów powinna sięgać min. 4/5 grubości ściany.

Iniekcję wykonuje się zazwyczaj przy odwiertach poziomych, choć możliwe jest także wykonanie ich przy kącie nachylenia 45°. Należy ją rozpocząć od najniższego rzędu otworów. Zalecana jest dwustopniowa kontrola procesu: zużycia iniektu na otwór (wysycenia obszaru przy otworze) oraz pokazania się żelu w sąsiednich otworach.

Rzeczywiste zużycie materiału zależy od stanu muru, jego zawilgocenia oraz obecności rys i pustek. Z tego powodu zalecane jest wykonanie wstępnych wierceń i iniekcji. Pozwala to na określenie rzeczywistego zużycia oraz na oszacowanie czasu wysycania muru. Jest to szczególnie istotne w przypadku wykonywania iniekcji pompą jednokomponentową.

Proces żelowania rozpoczyna się już w pompie iniekcyjnej, po zmieszaniu składników preparatu. Przez pewien czas od wymieszania składników preparat nie zmienia swoich właściwości – w tym czasie musi zostać całkowicie wprowadzony w strukturę muru. Faza żelowania ma przebiegać już w murze. Po zakończeniu iniekcji należy usunąć pakery, a otwory zasklepić zaprawą systemową. Zalecane jest stosowanie bezskurczowych lub pęczniejących, szybkowiążących zapraw naprawczych.

Dokumentowanie prac

Podczas prac iniekcyjnych należy zapisywać następujące dane i parametry:

- wilgotność przegrody,

- grubość przegrody,

- temperaturę iniektu,

- temperaturę podłoża oraz temperaturę powietrza,

- rodzaj stosowanego iniektu,

- czas utwardzania się iniektu,

- rodzaj pompy,

- ciśnienie przy wykonywaniu iniekcji,

- zużycie iniektu (na 1 otwór oraz na 1 m2 powierzchni przegrody).

Literatura

- J. Adamowski, J. Hoła, Z. Matkowski, „Problemy remontowe zawilgoconych monumentalnych obiektów barokowych”, „Renowacje i Zabytki”, nr 1/2005, s. 130–139.

- J. Adamowski, J. Hoła, Z. Matkowski, „Probleme und Lösungen beim Feuchtigkeitsschutz des Mauerwerks von Baudenkmalern am Beispiel zweier grosser Barockbauten in Wrocław”, Bautechnik, 2005.

- J. Adamowski, J. Hoła, Z. Matkowski, „Osuszanie i renowacja budynków zalanych wodą”, XXII Ogólnopolska Konferencja „Warsztat Pracy Projektanta Konstrukcji”, t. II, Szczyrk 2007, s. 5–43.

- F. Frossel, „Osuszanie murów i renowacja piwnic”, Polcen, Warszawa 2007.

- Instrukcja WTA Merkblatt 2-9-04/D.

- J. Karyś, K. Zwierzyński, „Metody pomiaru wilgotności murów i wpływwystępujących w murze soli na wyniki badań”, „Ochrona przed Korozją”, nr 9s/A/2005, s. 95–103.

- Instrukcje techniczne firmy MC Bauchemie.

- Instrukcje techniczne firmy Webac.

- Instrukcje techniczne firmy Panejko (Mabi).

- Z. Pieniążek, „Osuszanie ścian murowanych”, XIV Ogólnopolska Konferencja „Warsztat Pracy Projektanta Konstrukcji”, t. I, cz. 2, Bielsko-Biała 1999, s. 209–244.

- M. Rokiel, „Hydroizolacje w budownictwie. Poradnik”, DW Medium, Warszawa 2009.

- S. Skibiński, „Sole rozpuszczalne w wodzie”, „Renowacje i Zabytki”, nr 3/2002, s. 86–90.

- K. Styrczula, C. Magott, „Osuszanie, wykonywanie izolacji przeciwwilgociowych i przeciwwodnych oraz zabezpieczanie konstrukcji murowych przed korozją biologiczną”, XXII Ogólnopolska Konferencja „Warsztat Pracy Projektanta Konstrukcji”, t. II, Szczyrk 2007, s. 163–195.

- J. Ważny, J. Karyś, „Sposoby osuszania budynków. Ochrona budynków przed korozją biologiczną”, Arkady, Warszawa 2001.

- K. Wójcik, „Izolacje przeciwwodne przyziemia budynków. Metody chemiczne”, nr 7/8/2004, s. 69–73.

- R. Wójcik, „Ochrona budynków przed wilgocią i wodą gruntową” [w:] „Budownictwo ogólne”, t. 2, Arkady, Warszawa 2009, s. 913–981.