Odporność korozyjna blach stalowych z powłokami ochronnymi

Odporność korozyjna | Blachy stalowe

Większość metalowych materiałów konstrukcyjnych nieustannie narażona jest na zagrożenia korozyjne. Ryzyko degradacji można znacznie obniżyć dzięki zastosowaniu odpowiednich metod ochrony oraz właściwemu doborowi materiałów.

Zobacz także

M.B. Market Ltd. Sp. z o.o. Czy piana poliuretanowa jest palna?

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

Ultrapur Sp. z o.o. Pianka poliuretanowa a szczelność budynku

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który...

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który określa właściwości izolacyjne materiału. Jednocześnie jest współczynnikiem wysoce niedoskonałym – określa, jak dany materiał może opierać się utracie ciepła poprzez przewodzenie.

Rockwool Polska Termomodernizacja domu – na czym polega i jak ją zaplanować?

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw...

Termomodernizacja to szereg działań mających na celu poprawę energochłonności Twojego domu. Niezależnie od zakresu inwestycji, kluczowa dla osiągnięcia spodziewanych efektów jest kolejność prac. Najpierw należy docieplić ściany i dach, aby ograniczyć zużycie energii, a dopiero potem zmodernizować system grzewczy. Dzięki kompleksowej termomodernizacji domu prawidłowo wykonanej znacznie zmniejszysz koszty utrzymania budynku.

Do zabezpieczania antykorozyjnego konstrukcji stalowych używa się różnego typu pokryć ochronnych, głównie powłok metalicznych i malarskich [1]. Powszechnie stosowane są powłoki cynkowe. Nanosi się je metodami ciągłymi na wyroby hutnicze (np. blachę, taśmę i drut) oraz metodą indywidualnego zanurzania na elementy konstrukcji stalowych oraz wyroby o zwartym kształcie (np. rury, odkuwki).

Odporność korozyjna zależy głównie od składu chemicznego i struktury powłoki metalicznej oraz stali. Można ją zwiększyć dzięki zmianie grubości powłok cynkowych i wytworzeniu ochronnych warstw konwersyjnych lub przez nałożenie dodatkowej powłoki organicznej. Inną metodą jest wprowadzenie do kąpieli dodatków stopowych, takich jak Al, Ni, Sn i Bi [2–6].

Stosunkowo nowym typem metalicznych powłok ochronnych są powłoki cynkowe zawierające magnez (ZMg). Wprowadzenie tego dodatku zwiększa skuteczność ochrony podłoża stalowego w obecności atmosfer zawierających sole i dwutlenek siarki [7].

Badanie odporności korozyjnej

Aby ocenić odporność korozyjną wybranych blach stalowych z powłokami metalicznymi, przeprowadzono przyspieszone badanie korozyjne oraz analizę struktury i składu chemicznego podłoża stalowego i powłoki metalicznej. Wytypowano blachy stalowe z powłoką metaliczną Z200, Z225, Z275, ZMg130 i ZMg140. Badania przeprowadzono według następującego planu:

- badania właściwości fizykomechanicznych:

– pomiar grubości powłoki metalicznej,

– oznaczenie masy powłoki metalicznej – w g/m², - przygotowanie próbek i przeprowadzenie ekspozycji starzeniowych w komorze solnej, zgodnie z normą PN-EN ISO 9227:2012 [8],

- ocena zmian korozyjnych – oznaczenie odporności powłoki metalicznej na działanie obojętnej mgły solnej,

- wytypowanie na podstawie badań starzeniowych i pomiarów grubości powłoki próbek do analiz materiałowych,

- analiza składu chemicznego i struktury rdzenia stalowego blach,

- analiza składu chemicznego i struktury powłoki metalicznej.

|

Uzyskane grubości powłok metalicznych klasy Z200, Z225 i Z275 były zgodne z wymaganiami normy PN-EN 10346:2011 [9]. Ich wymagana nominalna grubość wynosiła odpowiednio 14 mm, 16 mm i 20 mm. Obecnie w krajach Unii Europejskiej nie ma normy ściśle podającej specyfikacje dotyczące zastosowania powłok cynkowo-magnezowych. Otrzymane na podstawie pomiarów średnie wartości grubości powłoki cynkowo-magnezowej ZMg130 i ZMg140 wyniosły odpowiednio 7,6–9,5 mm i 9,2–10,7 mm. Aby potwierdzić masę nominalną powłok metalicznych wszystkich blach, wykonano oznaczenie masy metodą wagową. Otrzymane wyniki wykazały, że rzeczywiste wartości masy powłok metalicznych różniły się od wartości nominalnych maks. o ±20 g/m². W TABELI zestawiono wyniki badań grubości, masy oraz odporności na działanie obojętnej mgły solnej. Wyniki badań wykazały, że odporność korozyjna powłok metalicznych była zróżnicowana. Korozja podłoża stalowego blachy wystąpiła najwcześniej w próbce nr 17, której grubość powłoki cynkowej po stronie licowej blachy wyniosła ok. 13 mm. Zgodnie z założeniami normy PN-EN ISO 14713-1:2010 [10] trwałość powłok cynkowych zależy głownie od ich grubości. Powłoki cynkowe klasy Z275 według normy PN-EN 10346:2011 [9] ulegały degradacji po różnym czasie ekspozycji. |

ABSTRAKT |

W artykule przedstawiono podstawowe rodzaje blach z powłokami metalicznymi. Zinterpretowano wyniki testów porównawczych przyspieszonej korozji blach stalowych z powłoką cynkowo-magnezową ZMg oraz innymi powłokami metalicznymi. Na podstawie badań analizy składu chemicznego oraz struktury blach określono zawartość pierwiastków stopowych oraz opisano budowę powłok metalicznych. |

|

The article presents basic types of sheet metal with metallic coatings. The results of comparative tests on accelerated corrosion of steel sheets with zinc-magnesium ZMg coating and other metallic coatings were interpreted. Based on the analysis of chemical composition and structure of sheets, the content of alloying elements was determined and themetallic coating structure was desctribed. |

Najdłuższy czas do pojawienia się korozji czerwonej rdzenia stalowego blach z powłoką Z275 wyniósł 600 godz., najkrótszy natomiast – 336 godz. Otrzymane wyniki odporności korozyjnej powłok klasy Z275 potwierdzają, że mimo zbliżonej grubości powłoki cynkowej skuteczność ochrony podłoża stalowego może być różna.

Najlepszymi właściwościami ochronnymi w stosunku do podłoża stalowego charakteryzowały się powłoki metaliczne ZMg130 i ZMg140. Korozja czerwona rdzenia stalowego blachy z powłoką ZMg140 pojawiła się po 1008 godz. ekspozycji w mgle solnej.

Odporność była porównywalna z powłokami cynkowymi lub lepsza od nich. Ważnym argumentem przemawiającym na korzyść powłok ZMg130 i ZMg140 jest to, że uzyskały one lepsze właściwości ochronne niż powłoki cynkowe przy znacznie mniejszej średniej grubości i masie powłoki.

Na podstawie otrzymanych wyników badań fizykomechanicznych i odporności korozyjnej do analizy składu chemicznego i struktury powłok oraz rdzenia stalowego blach wytypowano próbki nr 1, 2, 5, 6, 7, 8, 10, 13, 14 i 18. Z blach wykonano zgłady metalograficzne o przekroju poprzecznym.

Pomiędzy próbkami ustawionymi pionowo umieszczono przekładki ze stali kwasoodpornej. Na tak przygotowanych szlifach przeprowadzono pełne badania strukturalne. W oznaczonych obszarach na przekroju blach wykonano mikroanalizę jakościową składu chemicznego, rozkład powierzchniowy i liniowy pierwiastków.

Analiza chemiczna rdzenia stalowego blachy wykazała, że podłoże było zróżnicowane pod względem zawartości Si, który wpływa znacząco na wzrost powłoki cynkowej. Szczególnie wysoki poziom szybkości reakcji odnotowuje się dla stężenia krzemu wynoszącego ok. 0,1% i ok. 0,4% mas.

Pojawiający się podczas cynkowania ogniowego nadmierny wzrost grubości powłoki cynkowej na stali zawierającej krzem w zakresie 0,03–0,12% mas. nazywany jest efektem Sandelina [5]. Powoduje nadmierne zużycie cynku oraz niepożądaną, gąbczastą strukturę otrzymywanych powłok.

Analiza chemiczna wykazała, że podłoże stalowe próbek 2, 5, 6, 7 i 8 należy do grupy stali reaktywnych z zakresu Sandelina. Średnia zawartość krzemu w tych blachach wynosiła od 0,07% do 0,11% mas. Niekorzystną zawartość Si miały też podłoża stalowe blach nr 10 i 14. Zawartość krzemu tych blach świadczy o tym, że należą one do grupy stali wysokokrzemowych.

Analiza składu chemicznego powłoki metalicznej pozwoliła wyodrębnić jej główne składniki: cynk, żelazo, aluminium i/lub magnez w zależności od rodzaju blachy (próbki). Na podstawie uzyskanych wyników można stwierdzić, że głównymi dodatkami stopowymi do kąpieli na etapie cynkowania było Al i/lub Mg.

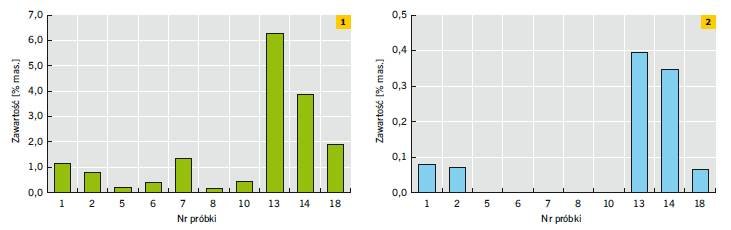

Największą zawartość aluminium w powłoce metalicznej miały blachy z powłoką ZMg140 oznaczone do badań numerem 13 i 14 (RYS. 1–2). W przypadku klasycznych powłok cynkowych Z275 poddanych badaniom analizy składu chemicznego średnia zawartość aluminium w powłoce nie przekraczała 0,45% mas., poza próbką nr 7, której zawartość Al wynosiła 1,33% mas.

Największą zawartość Mg (ok. 0,4% mas.) w powłoce odnotowano w blachach z powłoką metaliczną ZMg140 (próbki 13 i 14). W przypadku blach ZMg130 (próbki 1, 2 i 18) ilość magnezu występującego w powłoce była niewielka – wynosiła mniej niż 0,1% mas.

Kiedy analizuje się liniowe rozkłady pierwiastków blach z powłokami cynkowymi (począwszy od rdzenia stalowego blachy), można zaobserwować obszar występowania warstwy dyfuzyjnej Fe-Zn. Prawdopodobnie powłoka zbudowana jest z faz międzymetalicznych G1, d, z, h [5], których obecność można potwierdzić na podstawie badań rentgenowskiej analizy fazowej.

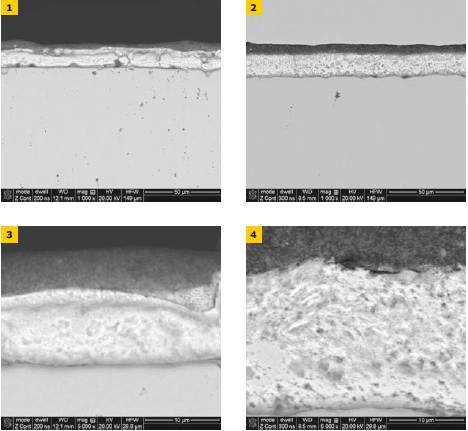

Obserwacja mikrostruktury powłok metalicznych wszystkich badanych blach wykazała, że różnią się one pod względem budowy i morfologii. W powłokach cynkowych Z275 zaobserwowano większą porowatość niż w powłokach ZMg130 i ZMg140. Struktura powłok cynkowo-magnezowych była bardziej zwarta, co powodowało, że powłoki cynkowe w stosunku do nich wykazywały bardziej gąbczastą budowę. Linia rozdziału między rdzeniem stalowym blachy a powłoką metaliczną miała regularną budowę (FOT. 1–4).

Podsumowanie

Odporność na działanie obojętnej mgły solnej blach powlekanych powłokami metalicznymi była zróżnicowana. Badania starzeniowe wykazały, że grubość powłoki metalicznej nie jest jedynym czynnikiem wpływającym na odporność korozyjną. W przypadku powłok cynkowych mimo zbliżonych grubości czas do pojawienia się korozji rdzenia stalowego blachy był różny.

Najkorzystniejsze właściwości antykorozyjne wykazywały powłoki ZMg140, w których pierwsze objawy korozji czerwonej rdzenia stalowego blachy odnotowano po 1008 godz. ekspozycji w mgle solnej.

Z przeprowadzonych badań analizy składu chemicznego wynika, że jest to korzystny skutek działania pierwiastków stopowych aluminium i magnezu dodawanych do kąpieli cynkowej w procesie cynkowania. Powłoka ZMg140 otrzymana z kąpieli o takim składzie chemicznym miała bardziej zwartą i spójną budowę niż powłoki cynkowe.

Dzięki mniejszej porowatości znacząco poprawiła się odporność na działanie chlorków zawartych w mgle solnej. O mniejszej porowatości powłok ZMg mogą świadczyć również pomiary grubości. Typowa grubość powłok cynkowych klasy Z275 wynosi 19,5 mm, co daje 7,1 mm na każde 100 g/m2 zgodnie z normą PN-EN 10346:2011 [9].

W przypadku powłok ZMg140 przy masie ok. 150 g/m2 grubość powłoki wynosiła ok. 10 mm, co daje 6,6 mm na każde 100 g/m2 powłoki. W odniesieniu do powłok ZMg130 przy masie 100 g/m2 grubość powłoki wyniosła 6,2–6,4 mm. Mniejsza grubość powłoki przy tej samej masie świadczy o mniejszej porowatości i/lub mniejszej gęstości składników stopowych.

Ważnym argumentem przemawiającym na korzyść powłok ZMg130 i ZMg140 są lepsze właściwości ochronne w porównaniu z powłokami cynkowymi, przy znacznie mniejszej średniej grubości i masie powłoki metalicznej.

Wyniki badań starzeniowych oraz analiz struktury i składu chemicznego blach wykazały, że jakość i skuteczność ochrony podłoża stalowego przed korozją w znacznym stopniu zależą od budowy i składu chemicznego powłok ochronnych oraz rdzenia stalowego blachy.

LITERATURA

- J. Kobus, „Klasyfikacja kategorii korozyjności atmosfery”, „Ochrona przed Korozją”, nr 6/1999, s. 156.

- P. Liberski, H. Kania, P. Podolski, A. Gierek, „Niektóre aspekty doskonalenia technologii cynkowania zanurzeniowego”, „Inżynieria Materiałowa”, nr 2/2004, s. 775–782.

- R. Wielgosz, I. Pietryka, „Powłoki cynkowe nakładane ogniowo na blachy ze stali niskowęglowych”, „Inżynieria Materiałowa”, nr 6/2008, s. 826–829.

- J. Mendala, P. Liberski, P. Podolski, H. Kania, „Powłoki 55AlZn”, „Inżynieria Materiałowa”, nr 5/2005, s. 758–762.

- H. Kania, P. Liberski, „Wpływ dodatków stopowych w kąpieli cynkowej na jakość otrzymanych powłok”, „Inżynieria Materiałowa”, nr 3/2009, s. 182–188.

- P. Liberski, H. Kania, P. Podolski, A. Gierek, „Odporność korozyjna powłok cynkowo-aluminiowych otrzymywanych metodą metalizacji zanurzeniowej”, „Ochrona przed Korozją”, nr 10/2004, s. 264–269.

- A. Strąk, H. Bobryk, W. Piwowarczyk, „Porównawcze badania właściwości ochronnych powłok metalicznych na blachach stalowych”, „Przegląd Budowlany”, nr 6/2012, s. 57–59.

- PN-EN ISO 9227:2012, „Badania korozyjne w sztucznych atmosferach. Badania w rozpylonej solance”.

- PN-EN 10346:2011, „Wyroby płaskie stalowe powlekane ogniowo w sposób ciągły. Warunki techniczne dostawy”.

- PN-EN ISO 14713-1:2010, „Powłoki cynkowe. Wytyczne i zalecenia dotyczące ochrony przed korozją konstrukcji ze stopów żelaza. Część 1: Zasady ogólne dotyczące projektowania i odporności korozyjnej”.

![TABELA. Wyniki badań grubości, masy oraz odporności korozyjnej powłok metalicznych po działaniu obojętnej mgły solnej według normy PN-EN ISO 9227:2012 [8]](https://www.izolacje.com.pl/media/cache/typical_view/data/202101/odpornosc-korozyjna-tab.jpg)