Biodegradowalne środki antyadhezyjne do uwalniania wyrobów betonowych z form

Biodegradable release agents for releasing concrete products from moulds

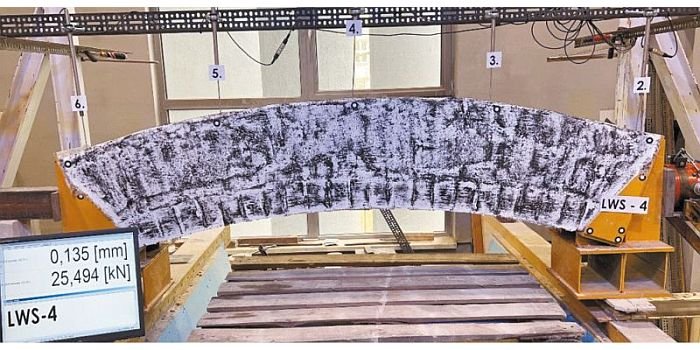

Badanie przyczepności zaprawy klejowej do betonu (BIOECO-B2), fot.: D. Barnat-Hunek, M. Szafraniec

Beton, oprócz funkcji konstrukcyjnej, ma coraz częściej istotny wpływ na kreowanie wartości architektonicznych obiektów budowlanych. Prefabrykowane elewacje betonowe stają się w Polsce zjawiskiem coraz bardziej popularnym. W związku z ciągłym rozwojem budownictwa betonowego, w tym także betonu architektonicznego, pojawia się konieczność używania nowych, coraz lepszych preparatów antyadhezyjnych.

Zobacz także

mgr inż. Bartosz Witkowski, prof. dr hab. inż. Krzysztof Schabowicz, mgr inż. Mateusz Moczko Izolacje we współczesnej prefabrykacji betonowej

Idea prefabrykacji w budownictwie sięga czasów rzymskich, kiedy to przy wykorzystaniu wapna, gipsu, wody, kamiennego kruszywa oraz popiołu wulkanicznego produkowano kompozyt przypominający dzisiejszy beton....

Idea prefabrykacji w budownictwie sięga czasów rzymskich, kiedy to przy wykorzystaniu wapna, gipsu, wody, kamiennego kruszywa oraz popiołu wulkanicznego produkowano kompozyt przypominający dzisiejszy beton. Kolejnym krokiem w historii nawiązującym do prefabrykacji było wynalezienie współczesnego betonu z cementu portlandzkiego w 1824 r. i początki stosowania żelbetu do produkcji siatkobetonowych donic [1].

Fiberglass Fabrics sp. z o.o. Tynki i farby w dużych inwestycjach budowlanych

Przy projektowaniu i realizacji dużych inwestycji, takich jak osiedla mieszkaniowe, biurowce czy obiekty użyteczności publicznej, kluczowe znaczenie ma wybór odpowiednich materiałów wykończeniowych. Nie...

Przy projektowaniu i realizacji dużych inwestycji, takich jak osiedla mieszkaniowe, biurowce czy obiekty użyteczności publicznej, kluczowe znaczenie ma wybór odpowiednich materiałów wykończeniowych. Nie do przecenienia jest rola tynków i farb, które wpływają na wygląd budynków, a także na ich trwałość i komfort użytkowania.

Czytaj całość »

Connector.pl Nowoczesne piany poliuretanowe – szczelne i trwałe ocieplenie budynku

Firma Connector.pl to największy polski dystrybutor materiałów do produkcji kompozytów, będący liderem na rynku od ponad 30 lat. W swojej ofercie posiadamy szeroką gamę produktów, a wśród nich znakomitej...

Firma Connector.pl to największy polski dystrybutor materiałów do produkcji kompozytów, będący liderem na rynku od ponad 30 lat. W swojej ofercie posiadamy szeroką gamę produktów, a wśród nich znakomitej jakości piany PUR otwarto- i zamkniętokomórkowe.

Czytaj całość »Powierzchnia betonu architektonicznego jest tworzona przez powierzchnię deskowania, dlatego też należy zwrócić szczególną uwagę na środki antyadhezyjne, które pełnią kluczową rolę w osiągnięciu homogenicznej i zamkniętej struktury powierzchni. Stosowanie ich nie powinno prowadzić do powstania plam, przebarwień lub zabrudzeń na powierzchni elementu, jak również nie powinny powodować problemów z odpowietrzeniem się wzdłuż ścian formy.

Od momentu umieszczenia mieszanki betonowej w formie następują przemiany chemiczne w procesie wiązania i twardnienia. Stosowany jako spoiwo cement ulega przemianie i reaguje, tworząc m.in. wodorotlenek wapnia, co powoduje powstanie środowiska silnie alkalicznego. Będąc silną zasadą, ma właściwości korozyjne, które są niebezpieczne w przypadku kontaktu np. ze skórą, jak również wpływa na powierzchniowe reakcje pomiędzy strukturą formy a betonem. Powoduje to bardzo silne przywieranie utwardzonego betonu do powierzchni formy. W konsekwencji pojawiają się uszkodzenia powierzchni uformowanego elementu betonowego lub uszkodzenia formy podczas rozformowywania.

Uzyskanie jednolitej barwy betonu architektonicznego po usunięciu jest bardzo skomplikowanym procesem. Należy podczas prac zachować odpowiednią dyscyplinę, przestrzegać technologii wykonywania prac, jak również pamiętać o odpowiednim doborze środka antyadhezyjnego, najlepiej ekologicznego.

O czym przeczytasz w artykule:

|

Przedmiotem artykułu są biodegradowalne środki antyadhezyjne do uwalniania wyrobów betonowych z form. Autorki analizują środki antyadhezyjne do form elementów betonowych. Omawiają zagadnienie lepkości i gęstości środka antyadhezyjnego. Analizują wpływ środka antyadhezyjnego na jakość powierzchni betonu (zatłuszczenie powierzchni betonu, zmiana barwy i zacieki na powierzchni betonu), na jakość formy, na cechy i trwałość betonu (współczynnik absorbcji wody spowodowany podciąganiem kapilarnym, możliwość odparowania wody ze struktury betonu, przyczepność zaprawy do powierzchni betonu) oraz na możliwość powlekania betonu farbą.

Biodegradable release agents for releasing concrete products from mouldsThis paper discusses biodegradable release agents for releasing concrete products from moulds. The authors analyse release agents for concrete elements moulds. They discuss the issue of viscosity and density of the release agent. The authors analyse the influence of the release agent on the quality of the concrete surface (greasing of the concrete surface, colour change and streaking on the concrete surface), on the quality of the mould, on the features and durability of concrete (water absorption coefficient caused by capillary rise, the possibility of water evaporation from the concrete structure, adhesion of the mortar to the concrete surface) and on the possibility of coating concrete with paint. |

Środki antyadhezyjne do form elementów betonowych

Przemysł budowlany stale dąży do stosowania bardziej ekologicznych, czystszych i zrównoważonych produktów. Środki antyadhezyjne do form do betonu stosuje się, aby zapobiec przywieraniu świeżo położonego betonu do powierzchni formującej niezależnie od tego, czy jest to sklejka, stal czy plastik.

Można wyróżnić trzy rodzaje środków antyadhezyjnych:

- bezpośrednio stosowane jako olej,

- w postaci emulsji wodno-olejowych

- lub w postaci żelu.

Możemy też spotkać środki antyadhezyjne stosowane do betonu włóknistego i komórkowego.

Baty i Reynolds [ 1 ] dzielą środki zapobiegające przyleganiu do formy na dwie kategorie:

- barierowe środki zapobiegające przyleganiu do formy (niereaktywne lub pasywne),

- reaktywne środki zapobiegające przyleganiu do formy (chemicznie aktywne).

Barierowe środki oddzielające tworzą fizyczną barierę pomiędzy formą a betonem, natomiast reaktywne środki zawierają aktywny składnik, który chemicznie łączy się z wapniem (występującym w wapnie) w świeżej masie cementowej. Reakcja chemiczna pomiędzy wapniem a środkiem antyadhezyjnym zapobiega tworzeniu się cienkiej warstwy powierzchniowej na betonie. Chemicznie aktywnym składnikiem środka antyadhezyjnego jest kwas tłuszczowy, który umożliwia uwolnienie deskowania z betonu.

Prawidłowo stosowane reaktywne środki antyadhezyjne mogą produkować mniej ubytków, raków, plam i nieregularności powierzchni i, w zależności od marki, mogą one pozostać na formie przez wiele dni bez ponownej aplikacji [ 2 ].

Większość środków oddzielających typu barierowego nie jest zalecana, ponieważ stworzenie bariery pomiędzy formą a świeżym betonem wymaga tak intensywnego stosowania tych olejów, że często powstają raki i plamy (pojawiają się także problemy z zanieczyszczeniem środowiska) [ 3 ].

Baty i Reynolds [ 1 ] sugerują również, że barierowe środki antyadhezyjne nie są najlepszą opcją do stosowania, jeśli wymagane jest dobrej jakości wykończenie powierzchni betonu architektonicznego.

Wykorzystanie dużych ilości nieodnawialnych zasobów, które nie ulegają biodegradacji w postaci środków formierskich, stawia ważne pytania dotyczące możliwości zastosowania alternatywnych, „zielonych”, przyjaznych dla środowiska produktów. Dlatego też przemysł zmierza w kierunku bardziej ekologicznych technologii.

Preparaty na bazie składników ekologicznych są obecnie stosowane ze względu na wynikające z tego korzyści dla środowiska. Powszechnie znana toksyczność produktów na bazie olejów mineralnych oraz emisja wytwarzanych przez nie lotnych związków organicznych (VOC) sprawiają, że są one nie do przyjęcia w czasach, gdy globalne ocieplenie i powstawanie fotochemicznego „smogu” stanowią poważny problem.

Reaktywne środki oddzielające można następnie podzielić na dwie dalsze podkategorie:

- środki oddzielające na bazie olejów mineralnych,

- środki oddzielające na bazie olejów roślinnych.

Według Djelal i in. [ 4 ] środki antyadhezyjne na bazie olejów mineralnych są zastępowane środkami antyadhezyjnymi na bazie olejów roślinnych, ponieważ te ostatnie są mniej szkodliwe dla środowiska, zwłaszcza jeśli zostaną przypadkowo rozlane na miejscu.

Szkodliwe działanie węglowodorów aromatycznych (toksyczność), agresywność względem środowiska naturalnego, nieprzyjemny zapach oraz palność są wadami powszechnie stosowanych jako środki antyadhezyjne olejów napędowych. Do jeszcze bardziej niebezpiecznych i szkodliwych zalicza się oleje smarowe i przepracowane, których w ogóle nie powinno się stosować ze względu na ich działanie rakotwórcze.

Jak dotąd przyjazność dla środowiska i nieskazitelna powierzchnia betonu to rzadkie połączenie. Do tej pory w handlu dostępne były produkty zawierające rozpuszczalnik, który zazwyczaj był niebezpieczny dla środowiska. Z drugiej strony produkty przyjazne dla środowiska, niezawierające rozpuszczalników, nie zawsze pozostawiały powierzchnię betonową nieskazitelną. Dlatego też w krajach najbardziej uprzemysłowionych, o zaawansowanej technice i wrażliwości ekologicznej społeczeństw, istnieje wyraźna skłonność do ciągłego poszukiwania nieszkodliwych i przyjaznych dla środowiska olejów formierskich.

Środki oddzielające na bazie oleju roślinnego są wprowadzane na rynek europejski od blisko 40 lat, a ich stosowanie zostało już udowodnione przez wiele firm, które odniosły sukces. Jednakże z powodu początkowych słabych wyników technicznych, niskich cen produktów na bazie olejów mineralnych, braku świadomości konsekwencji dla środowiska oraz wielu innych przyczyn udział tego typu olejów w rynku jest bardzo ograniczony [ 2 ].

Wśród różnych wariantów środków oddzielających powstałych na bazie oleju roślinnego można wyróżnić:

- czyste oleje roślinne,

- estry kwasów tłuszczowych (oleje estrowe)

- oraz emulsje estrów kwasów tłuszczowych lub czystych olejów roślinnych w wodzie (emulsje).

Pod względem biodegradowalności produkty te są wysoko oceniane wśród środków oddzielających, do których zalicza się również oleje mineralne z LZO, oleje mineralne bez LZO oraz biodegradowalne oleje mineralne. Należy jednak zaznaczyć, że biodegradowalność środków oddzielających na bazie oleju roślinnego może być osłabiona przez zastosowanie takich dodatków jak emulgatory, dodatki zapobiegające zamarzaniu, inhibitory korozji, przeciwutleniacze i inne.

Biodegradowalność jest jednym z restrykcyjnych wymagań ekologicznych, które muszą spełniać środki antyadhezyjne nowej generacji. Aby zatem nowo projektowane oleje formierskie były zgodne z obowiązującymi przepisami normatywnymi, powinny zawierać składniki biodegradowalne, do których należą substancje o pochodzeniu roślinnym. Biokomponentami mogą być oleje roślinne w postaci zarówno naturalnej, jak i modyfikowanej chemicznie.

Jak dotąd nie opracowano dokładnych wytycznych normowych dla jakości tego rodzaju oleju. Zarówno indywidualni wytwórcy olejów antyadhezyjnych, jak i duże przedsiębiorstwa wytwarzające betonowe elementy prefabrykowane wprowadzają własne wymagania wewnętrzne.

Wychodząc naprzeciw tym trendom i potrzebom, stworzono specjalistyczne kompozycje biodegradowalnych, nietoksycznych olejów opartych na olejach roślinnych. Materiały te mają właściwości fizykochemiczne zbliżone do oleju napędowego i są produktami odnawialnymi i biodegradowalnymi. Ich cechy hydrofobowe sprawiają, że znajdują one szerokie zastosowanie w produkcji środków do oddzielania form.

O wykorzystaniu olejów pochodzenia roślinnego w produkcji oleju antyadhezyjnego w literaturze przedmiotu nie ma wzmianek. W literaturze polskiej znaleziono tylko jedną pozycję dotyczącą wykorzystania olejów roślinnych do wytwarzania oleju antyadhezyjnego [ 5 ]. W sprzedaży znaleziono jeden produkt mający w swoim składzie naturalne oleje, ale są to oleje nieorganiczne.

Używane do produkcji biodegradowalnych środków formierskich składniki powinny bezwzględnie spełniać ściśle zdefiniowane wymagania ekologiczne. W przypadku krajów europejskich do najbardziej powszechnych należą wymogi przyjęte w Niemczech w latach siedemdziesiątych ubiegłego wieku w ramach rozporządzenia o oznakowaniu ekologicznym „Blue Angel”. Powyższe wytyczne z powodzeniem sprawdziły się we wprowadzaniu nowych technologii i wciąż są wykorzystywane do wprowadzania modyfikacji kompozycji środków smarowych i tworzenia nowoczesnych produktów o właściwościach ekotoksykologicznych i ograniczających wpływ środków smarowych na środowisko.

Żaden składnik (oleje bazowe, dodatki), który znajduje się na liście kryteriów wykluczających, nie może wchodzić w skład biośrodków smarnych antyadhezyjnych. Podstawą kryteriów wykluczenia są głównie względy toksykologiczne i zagrożenia ekologiczne.

Poniżej znajdują się kryteria wykluczające użycie określonych substancji jako składników smarów ulegających biodegradacji:

- chronicznie szkodliwe, reprotoksyczne, rakotwórcze, wywołujące uczulenie, mutagenne (T*, T, m, r),

- azotyny, halogenowe związki organiczne, sole metali (wyjątkiem są sole wapniowe),

- drażniące (Xn, C, X) – maks. 50% dopuszczalnego stężenia (wyjątkiem jest R65),

- zagrażające wodom (WGK 2 lub WGK 3).

O możliwościach bezpośredniego wykorzystania olejów roślinnych jako środków smarnych decyduje przede wszystkim stopień nienasycenia kwasów tłuszczowych, który może być bardzo różny w zależności od źródła pochodzenia i sposobu uprawy roślin.

Nie ma wymagań normowych dla środków antyadhezyjnych, ale są dwa wymagania, które sformułowano dla nich w normie PN-EN 13670:2011, „Wykonywanie konstrukcji betonowych ” [ 6 ]:

- nie mogą mieć niezamierzonego wpływu na kolor, stan powierzchni konstrukcji lub poszczególnych warstw,

- powinny być tak dobrane i zastosowane, żeby nie wywierały negatywnego wpływu na elementy betonowe, stal sprężającą i zbrojeniową, konstrukcję, a także deskowanie.

Dotychczas nie została opracowana przez Międzynarodową Organizację Normalizacyjną (ISO) klasyfikacja środków formierskich. W wycofanej normie PN-B-19305:1996, „Środki antyadhezyjne do form stalowych stosowanych przy produkcji elementów z betonu kruszywowego i komórkowego” [ 7 ], do środków antyadhezyjnych do betonu zalicza się: środki emulsyjne, które oznaczono symbolem (E) i środki olejowe, opisane symbolem (O). Norma ta rozróżnia dwa typy olejów w zależności od typu tworzonego betonu: komórkowego (L) oraz kruszywowego (K).

Szereg metod badawczych i wymogów ważnych dla skuteczności działania środków antyadhezyjnych do form przewiduje wycofana norma PN-B-19305:1996 [7]:

- wpływ preparatu adhezyjnego na powierzchnię form, w tym adhezja i korozja form,

- zatłuszczenie betonowej powierzchni,

- wpływ preparatu adhezyjnego na trwałość betonu,

- zmiana koloru powierzchni betonu.

Problem badawczy

Przedstawione w artykule badania dotyczą nowych preparatów biodegradowalnych do uwalniania form. Wyjściowym materiałem badawczym były wyselekcjonowane kompozycje olejów naturalnych oraz trioleinian glicerylu. Oleje naturalne posiadają właściwości fizykochemiczne zbliżone do oleju napędowego, ponadto są produktem odnawialnym i biodegradowalnym. Ze względu na swoje właściwości hydrofobowe mogą mieć zastosowanie w produkcji środków antyadhezyjnych do form do betonu. Specjalnie wyselekcjonowane oleje roślinne zostały połączone z trioleinianem glicerylu. Takie innowacyjne połączenie nie zostało jeszcze przebadane, dlatego też brak jest doniesień na ten temat w literaturze.

Pozytywną cechą olejów roślinnych z punktu widzenia ochrony środowiska jest zdolność do biodegradacji, tj. samoczynnego rozkładu do CO2 i H2O. W porównaniu z olejami naftowymi, a nawet estrami syntetycznymi oleje roślinne, niezależnie od pochodzenia, charakteryzują się biodegradowalnością od 80 do 100%. Ich stopień szkodliwości dla wody równy jest 0 (w czterostopniowej skali od 0 do 3) [ 8–9 ].

Innowacyjne produkty antyadhezyjne wypełnią lukę, która pojawiła się na rynku tych produktów.

Metodyka badawcza

W celu właściwego połączenia fazy ciekłej kompozycji olejów naturalnych oraz fazy ciekłej trioleinianu glicerylu wykorzystano mieszadło wolnoobrotowe, aż do uzyskania jednolitego środka antyadhezyjnego.

Materiał badawczy stanowiły:

- beton zwykły na cemencie CEM I 42,5 R o wskaźniku w/c = 0,45,

- środki do uwalniania form w następujących konfiguracjach:

1) oleje naturalne w ilości 65% oraz trioleinian glicerylu w ilości 35% (BIOECO-B1),

2) oleje naturalne w ilości 65%, trioleinian glicerylu w ilości 33% oraz woda w ilości 2% (BIOECO-B2),

3) oleje naturalne w ilości 65%, trioleinian glicerylu w ilości 29% oraz woda w ilości 6% (BIOECO-B3),

4) oleje naturalne w ilości 90% oraz woda w ilości 10% (BIOECO-B4).

Program badań zaproponowano na podstawie wycofanej już normy PN-B-19305:1996 [ 7 ] (gdyż obecnie nie ma obowiązującej normy) oraz następujących procedur własnych:

- lepkość i gęstość środka antyadhezyjnego,

- wpływ środka antyadhezyjnego na jakość powierzchni betonu (zatłuszczenie powierzchni betonu, zmiana barwy powierzchni betonu, zacieki),

- wpływ środka antyadhezyjnego na jakość formy: przywieranie: sprawdzenie skuteczność działania środka antyadhezyjnego w zależności od czasu formowania (po 1 h, 24 h),

- wpływ środka antyadhezyjnego na cechy i trwałość betonu: podciąganie kapilarne, możliwość odparowania wody ze struktury betonu, przyczepność zaprawy do powierzchni betonu,

- wpływ środka antyadhezyjnego na możliwość powlekania betonu farbą: chłonność farby, równomierne pokrycie betonu farbą.

Wyniki i analiza badań

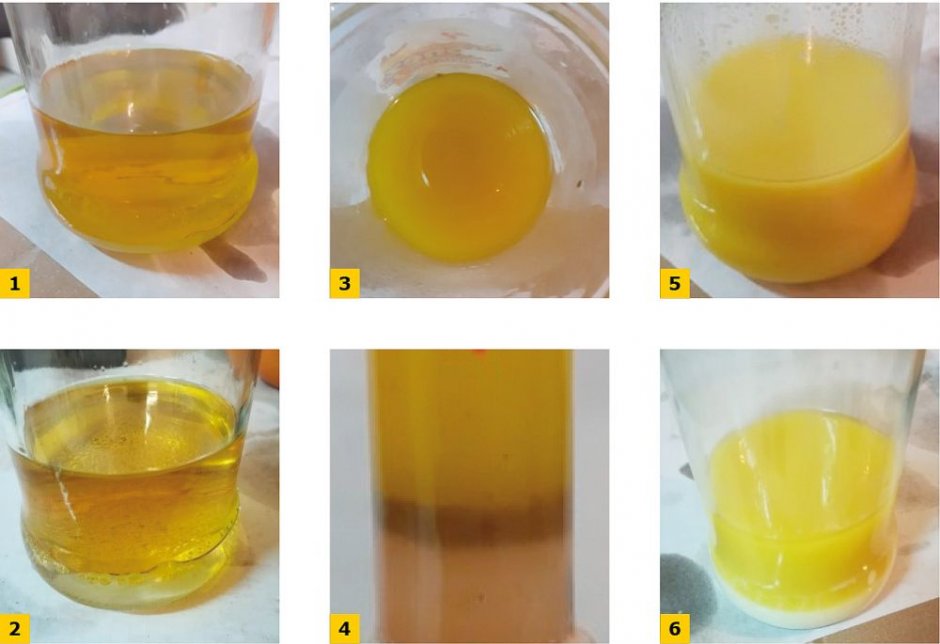

Na FOT. 1–6 przedstawiono stan nowych produktów zaraz po wymieszaniu i po upływie dwóch godzin.

FOT. 1–6. Wygląd wybranych olejów do form zaraz po wymieszaniu i po 2 godzinach: BIOECO-B1 (1–2), BIOECO-B3 (3–4), BIOECO-B4 (5–6); fot.: D. Barnat-Hunek, M. Szafraniec

W miarę wzrostu ilości wody w mieszaninie zaobserwowano zmętnienie substancji. Poszczególne składniki nowych środków bardzo dobrze mieszały się ze sobą. Jednakże w miarę upływu czasu w przypadku BIOECO-B4 na dnie pojemnika pojawił się biały osad, a w przypadku środka BIOECO-B3 z trioleinianem glicerylu i wodą – różowy osad. W przypadku BIOECO-B1 nie zaobserwowano rozsegregowania składników ani osadu, nawet po kilku dniach od momentu wytworzenia nowego preparatu. Barwa środka z 10-procentową zawartością wody (BIOECO-B4) zmieniła się na bardziej klarowną, ciemniejszą, zbliżoną do naturalnych olejów, jednakże zaobserwowano niewielki osad na dnie pojemnika.

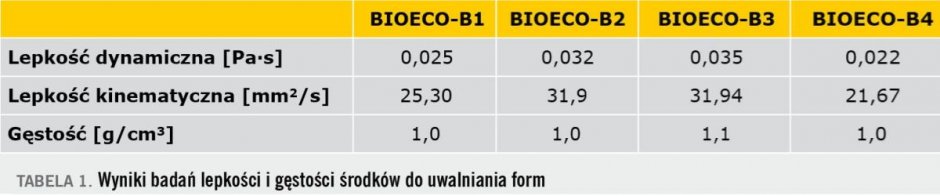

Lepkość i gęstość środka antyadhezyjnego

Współczynnik lepkości η oznaczono metodą Stokesa. Badania przeprowadzono w temperaturze pokojowej 22,5°C. Przyjęto pięć pomiarów za liczbę miarodajną. Wyniki gęstości i lepkości przedstawiono w TABELI 1.

Badane nowo wytworzone środki charakteryzują się gęstością na poziomie 1,0–1,1 g/cm3.

Przeprowadzone pomiary współczynnika η wykazały, że największą lepkością dynamiczną i kinematyczną charakteryzował się środek z 6-procentową zawartością wody, natomiast najniższą – środek z 90-procentową zawartością olejów naturalnych (BIOECO-B4). Dla porównania lepkość kinematyczna estru metylowego oleju rzepakowego w 20°C wynosi 7 mm2/s [ 10 ]. Duża lepkość powoduje, że nowo wytworzone środki formierskie wykazują mniejszą skłonność do spływania z nachylonych i bocznych powierzchni form.

Wpływ środka antyadhezyjnego na jakość powierzchni betonu

Zatłuszczenie powierzchni betonu

Zgodnie z punktem 2.3.1 normy PN-B-19305:1996 [ 7 ] zatłuszczenie powierzchni betonu, określone przyczepnością wyprawy do betonu, według normy powinno być takie, aby zerwanie wyprawy na styku z betonem występowało najwyżej na jednej z trzech badanych próbek betonu. We wszystkich analizowanych przypadkach nie zaobserwowano braku przyczepności tynku do betonu. Wybrane próbki z wyprawą tynkarską przedstawiono na FOT. 7–9.

FOT. 7–9. Stan wyprawy tynkarskiej na powierzchni próbek betonowych: BIOECO-B1 (7), BIOECO-B2 (8), BIOECO-B3 (9); fot.: D. Barnat-Hunek, M. Szafraniec

Zmiana barwy i zacieki na powierzchni betonu

Zgodnie z punktem 2.3.2 normy PN-B-19305:1996 [ 7 ] środek antyadhezyjny nie powinien powodować zmiany barwy betonu (plamy, wykwity krystaliczne) na żadnej z trzech badanych próbek. Na FOT. 10–12 przedstawiono stan powierzchni betonu po rozformowaniu próbek.

Nie zaobserwowano plam, zacieków, krystalizacji, wykwitów na powierzchni rozformowanych próbek betonowych dla wszystkich analizowanych środków do uwalniania form, co jest bardzo pożądaną cechą.

FOT. 10–12. Stan powierzchni próbek betonowych po rozformowaniu: BIOECO-B1 (10), BIOECO-B2 (11), BIOECO-B4 (12); fot.: D. Barnat-Hunek, M. Szafraniec

Wpływ środka antyadhezyjnego na jakość formy

Do wykonania badań przygotowano zestaw form:

- prostopadłościennych stalowych o wymiarach 40×40×160 mm (FOT. 13),

- sześciennych plastikowych o wymiarach 100×100×100 mm (FOT. 14),

- drewnianych z płyty meblarskiej 50×300×300 mm (FOT. 15).

Formy zostały dokładnie oczyszczone, a następnie ich ścianki pokryto środkiem antyadhezyjnym, co pokazano na FOT. 13–15.

Badanie wykonano zgodnie z punktem 3.6.2.1. normy, które polegało na sprawdzeniu skuteczności (przywieranie) działania środka antyadhezyjnego w zależności od czasu formowania (po 1 godz. i 24 godz. od użycia oleju).

Przywieranie betonu do formy należy sprawdzić wizualnie, poddając oględzinom wewnętrzne powierzchnie form po rozformowaniu próbek. Nie dopuszcza się przywierania betonu do powierzchni form. Dopuszcza się zabrudzenia powierzchni form pyłem betonu dającym się usunąć przy zastosowaniu sprężonego powietrza.

Zarówno po 1 godz., jak i po 24 godz. od powleczenia form olejami nie zaobserwowano problemów z uwalnianiem próbek z form, przywierania betonu do formy ( FOT. 16–17 ).

FOT. 16–17. Stan form po rozformowaniu próbek betonu: BIOECO-B4 (16), BIOECO-B3 (17); fot.: D. Barnat-Hunek, M. Szafraniec

Wpływ środka antyadhezyjnego na cechy i trwałość betonu

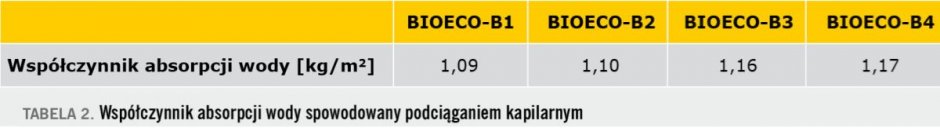

Współczynnik absorbcji wody spowodowany podciąganiem kapilarnym

Badanie zostało wykonane według zaleceń normy PN-EN 1015‑18 [11]. Współczynnik absorpcji wody, spowodowany podciąganiem kapilarnym, został zmierzony za pomocą próbek w kształcie prostopadłościanu o wymiarach 40×40×160 mm. Po wysuszeniu do stałej masy próbki zostały zważone, a następnie jedna z powierzchni została zanurzona w wodzie na głębokość 10 mm. Następnie po 24 godz. określony został przyrost masy i obliczony współczynnik absorbcji wody. Wyniki przedstawione zostały w TABELI 2.

Zaobserwowano, że w miarę wzrostu ilości wody w mieszaninie rośnie współczynnik absorbcji wody spowodowany podciąganiem kapilarnym. Największy współczynnik absorpcji uzyskał beton, przy formowaniu którego wykorzystano preparat z 10-procentową zawartością wody (BIOECO-B4). Są to wartości typowe dla betonu zwykłego, które nie odbiegają od normy, co świadczy o braku negatywnego wpływu olejów na retencję wody w betonie.

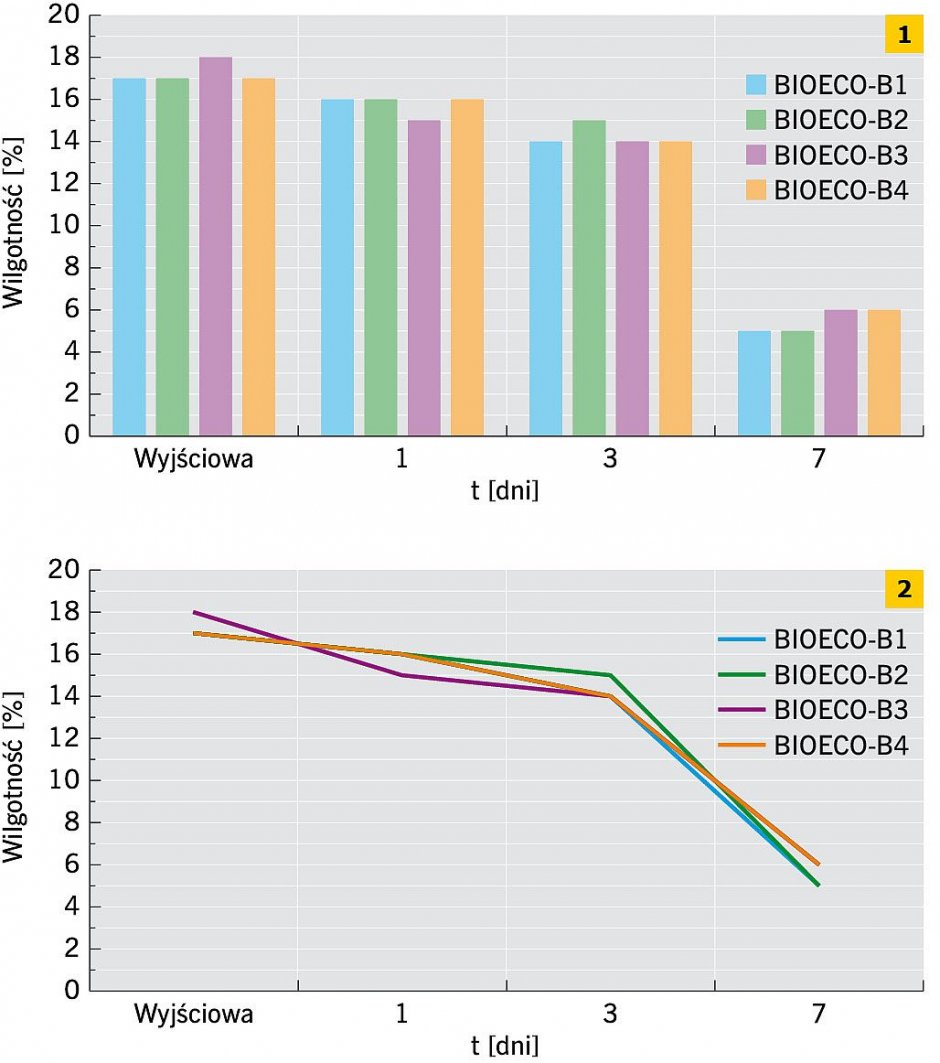

Możliwość odparowania wody ze struktury betonu

Dzięki dyfuzji para wodna może przechodzić przez przegrody na zasadzie wyrównania ciśnienia cząstkowego panującego po obu stronach przegrody.

Badanie przeprowadzono w celu sprawdzenia, czy nowe oleje formierskie mają negatywny wpływ na przemieszczanie się pary wodnej przez próbkę betonu. Po wyznaczeniu współczynnika absorbcji wody spowodowanej podciąganiem kapilarnym próbki zostały wyciągnięte z wody i powierzchniowo osuszone. Próbki pozostawiono do odparowywania wody w laboratorium w temperaturze 20 (± 5)°C. Pomiar wykonano kolejno po jednym, trzech i siedmiu dniach, odnotowując kolejne spadki masy materiału na wadze analitycznej ( RYS. 1–2 ).

Badanie wykazało, że badane środki antyadhezyjne nie spowodowały zahamowania dyfuzji pary wodnej z badanych próbek (RYS. 1–2). W przypadku wszystkich betonów wilgotność po 7 dniach wynosiła od 5 do 6%.

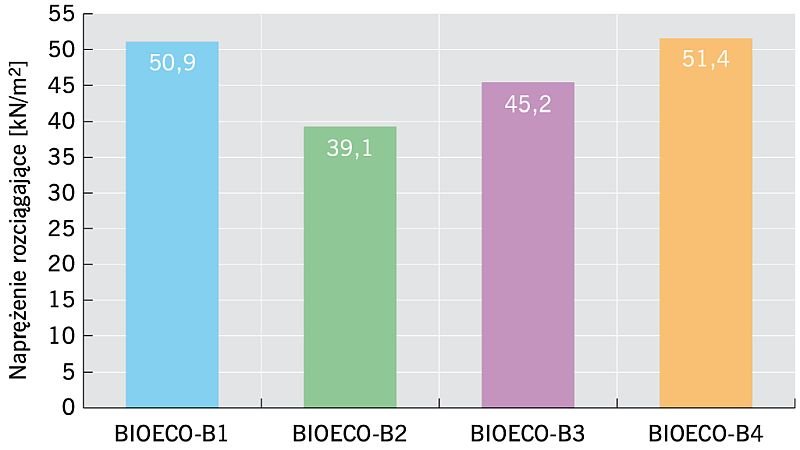

RYS. 3. Przyczepność zaprawy klejowej jako maksymalne naprężenie rozciągające wywołane przez obciążenie odrywające; rys.: D. Barnat-Hunek, M. Szafraniec

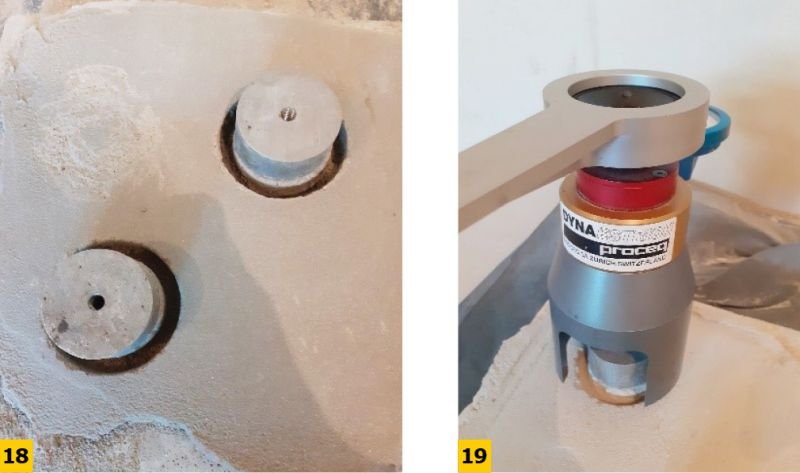

Przyczepność zaprawy do powierzchni betonu

Badanie przyczepności zaprawy klejowej do podłoża zostało wykonane według zaleceń normy PN-EN 1015-12 [11]. Przyczepność była określana jako maksymalne naprężenie rozciągające, wywołane przez obciążenie odrywające przyłożone prostopadle do powierzchni zaprawy. Obciążenie odrywające było przykładane za pomocą krążka metalowego do powierzchni licowej badanej zaprawy. Przebieg badania zobrazowano na FOT. 18–19, natomiast wyniki badań przedstawiono na RYS. 3.

FOT. 18–19. Badanie przyczepności zaprawy klejowej do betonu (BIOECO-B2); fot.: D. Barnat-Hunek, M. Szafraniec

Zaprawy wykazały się dobrą przyczepnością, rzędu 39,1–51,4 kN/m2. Największą przyczepność wykazały tynki z użyciem BIOECO-B4. Oleje formierskie nie wpłynęły negatywnie na przyczepność zaprawy klejowej do betonów.

Wpływ środka antyadhezyjnego na możliwość powlekania betonu farbą

Stan próbek po naniesieniu dwóch warstw farby emulsyjnej białej przedstawiono na FOT. 20–22.

Beton został równomiernie pokryty farbą, przy czym nie występowały trudności w jej nanoszeniu, np. tłuste miejsca uniemożliwiające pokrycie betonu emulsją. Uzyskano bardzo dobrą chłonność farby. Środek antyadhezyjny nie wpłynął negatywnie na możliwość powlekania betonu farbą.

FOT. 20–22. Wygląd powierzchni próbek betonu po naniesieniu farby emulsyjnej: BIOECO-B1 (20), BIOECO-B2 (21), BIOECO-B3 (22); fot.: D. Barnat-Hunek, M. Szafraniec

Podsumowanie

Badania wykazały, że wyższe kwasy tłuszczowe pochodzące ze specjalnie przygotowanych kompozycji olejów roślinnych mogą być zastosowane jako olej formierski do form stalowych, plastikowych i drewnianych, stosowanych przy produkcji elementów z betonu kruszywowego zwykłego, spełniając wymagania normatywne dla tego typu olejów. Preparaty te charakteryzują się dobrymi właściwościami użytkowymi – z wyjątkiem BIOECO-B4, w którym wytworzył się biały osad.

Ponadto dobre właściwości reologiczne wynikające ze stosunkowo niskiej lepkości oleju mają korzystny wpływ na wartości użytkowe, ponieważ można go nanosić na powierzchnie form stalowych typowymi metodami, takimi jak zanurzenie, nakładanie pędzlem lub natrysk bez konieczności rozcieńczania.

Nowo powstałe środki antyadhezyjne nie powodują uszczelnienia betonu, pozwalają na swobodną migrację wilgoci, nie powstaje tłusta powłoka na powierzchni betonu, zaprawa klejowa wykazuje dobrą przyczepność do podłoża.

Potwierdzono zatem przydatność wyselekcjonowanego oleju formierskiego do zastosowań w budownictwie w technologii betonu. Najlepsze rezultaty uzyskano w przypadku mieszaniny BIOECO-B1.

Literatura

1. G. Baty, R. Reynolds, „Release Agents: How They Work”, „Concrete International” 19/1997, s. 52–54.

2. DG XIII/D Technology Transfer Projects, Definition Phase Final Report, Project IN 10110 D, „Substitution of Mineral Oil Based Concrete Mould Release Agents by Non-Toxic, Readily Biodegradable Vegetable Oil Based Release Agents in the Construction Industry (Sumovera)”, Amsterdam 1996.

3. „Formwork materials”, http://www.concrete.org.uk/fingertips‑nuggets.asp?cmd=display&id=2 68 (23.04.2021 r.).

4. C. Djelal, P. De Caro, L. Libessart, I. Dubois, N. Pébère, „Comprehension of demoulding mechanisms at the formwork/oil/concrete interface”, „Materials and Structures” 41/2008, s. 571–581.

5. M. Kąkol, T. Gołębiowski, J. Molenda, „Ocena przydatności surowców roślinnych do komponowania ekologicznych olejów formierskich”, „Problemy Eksploatacji” 3/2007, s. 71–79.

6. PN-EN 13670:2011, „Wykonywanie konstrukcji z betonu”.

7. PN-B-19305:1996, „Środki antyadhezyjne do form stalowych przy produkcji elementów z betonu kruszywowego i komórkowego”.

8. S. Fiszer, U. Szałajko, „Oleje roślinne jako substytuty smarowych pochodzenia naftowego”, „Nafta-Gaz” 3(56)/2000, s. 181–188.

9. R.L. Goyan, R.E. Melley, P.A. Wissner, W.C. Ong, „Biodegradable lubricants”, „Tribology and Lubrication Technology” 54/1998, s. 10.

10. D. Jóźwiak, A. Szlęk, „Ocena oleju rzepakowego jako paliwa kotłowego”, „Energetyka” 6/2006, s. 449–451.

11. PN-EN 1015-12:2016-08, „Metody badań zapraw do murów. Część 12: Określenie przyczepności do podłoża stwardniałych zapraw do tynkowania zewnętrznego i wewnętrznego”.