Zalecenia przy projektowaniu i wykonywaniu systemów ETICS z ceramicznymi i kamiennymi okładzinami elewacyjnymi

Recommendations for the design and implementation of etics systems with ceramic and stone façades

Poznaj zalecenia przy projektowaniu i wykonywaniu systemów ETICS z ceramicznymi i kamiennymi okładzinami elewacyjnymi, fot. archiwum redakcji

Branża ociepleń budynków rozwija się dynamicznie od ponad 60 lat, a dzisiejsze rozwiązania w tej dziedzinie to przykład świadomego podejścia do wyzwań związanych z nowoczesnym, energooszczędnym budownictwem.

Zobacz także

dr inż. Mariusz Gaczek, mgr inż. Paweł Gaciek, dr inż. Mariusz Garecki Mechaniczne mocowanie systemów ocieplania ścian ETICS – wpływ oddziaływania wiatru na ocieplenie

Jednym z podstawowych sposobów mocowania ociepleń ETICS do podłoży nośnych jest mocowanie mechaniczne, w którym do przytwierdzania termoizolacji stosuje się łączniki mechaniczne, zawsze jednak z dodatkowym...

Jednym z podstawowych sposobów mocowania ociepleń ETICS do podłoży nośnych jest mocowanie mechaniczne, w którym do przytwierdzania termoizolacji stosuje się łączniki mechaniczne, zawsze jednak z dodatkowym udziałem klejenia płyt izolacji termicznej do ocieplanej powierzchni. Ten sposób mocowania systemów wymaga wykonania obliczeń uzasadniających przyjętą liczbę i rodzaj łączników.

M.B. Market Ltd. Sp. z o.o. Czy piana poliuretanowa jest palna?

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

W artykule chcielibyśmy przyjrzeć się bliżej temu aspektowi i rozwiać wszelkie wątpliwości na temat palności pian poliuretanowych.

Ultrapur Sp. z o.o. Pianka poliuretanowa a szczelność budynku

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który...

Wielu inwestorów, wybierając materiał do ocieplenia domu, kieruje się głównie parametrem lambda, czyli wartością współczynnika przewodzenia ciepła. Jest on jedynym zestandaryzowanym współczynnikiem, który określa właściwości izolacyjne materiału. Jednocześnie jest współczynnikiem wysoce niedoskonałym – określa, jak dany materiał może opierać się utracie ciepła poprzez przewodzenie.

|

O czym przeczytasz w artykule:

|

Przedmiotem artykułu są zalecenia przy projektowaniu i wykonywaniu systemów ETICS z ceramicznymi i kamiennymi okładzinami elewacyjnymi. Autor przedstawia najważniejsze cechy systemów ETICS, a następnie analizuje wykonywanie takich elementów ocieplenia ETICS, jak spoiny, linie dylatujące i okładzina. Recommendations for the design and implementation of etics systems with ceramic and stone façades The article concentrates on recommendations for the design and implementation of ETICS systems with ceramic and stone facades. The author presents the most important features of ETICS systems, and then he analyzes the implementation of such ETISC insulation elements as joints, expansion lines and cladding. |

Relatywnie prosta instalacja systemu ETICS i wiele płynących z niej niepodważalnych korzyści sprawiły, iż technologia ta zyskała uznanie wśród inwestorów, a producentów i projektantów zmobilizowała do poszukiwania kolejnych rozwiązań dających nowe możliwości wizualnego kształtowania elewacji.

Najważniejsze cechy systemów ETICS

O sukcesie rynkowym i niezwykłej popularności ETICS zadecydowała bardzo dobra relacja nakładu do efektu.

Zastosowanie tylko jednej technologii niesie ogromne korzyści – od oszczędności na ogrzewaniu, przez dobroczynny wpływ na zdrowie użytkowników i klimat nie tylko w domu, po nieograniczone możliwości kształtowania wyglądu elewacji.

Na podkreślenie zasługują cechy systemów ociepleń ETICS, które są najistotniejsze dla trwałości, opłacalności i celów realizacyjnych:

- izolacja termiczna jest ciągła, niweluje więc wszelkie mostki termiczne spowodowane niejednakowym przewodzeniem materiałów, z których składa się budynek,

- elementy ocieplenia są lekkie i łatwe w instalacji,

- izolator instalowany jest maksymalnie na zewnątrz przegrody, co jest najkorzystniejszym rozwiązaniem ze względu na prawa fizyki budowli, chodzi o magazynowanie i transport ciepła oraz wilgoci,

- koszt systemu ETICS to najlepsza z możliwych relacja ceny do efektu (izolacyjność termiczna idzie w parze z estetyką elewacji),

- wysoka trwałość i odporność na czynniki środowiskowe.

Zasadniczo każdy system ETICS składa się z mocowanych do ścian zewnętrznych płyt termoizolacji, głównie styropianu lub wełny mineralnej, zabezpieczonych od zewnątrz warstwą zbrojoną i wykończonych wyprawami zewnętrznymi nadającymi fasadzie ostateczny efekt wizualny. W tej roli najczęściej występują tynki, choć system umożliwia także stosowanie różnych okładzin elewacyjnych.

Przy opracowywaniu projektu i jego realizacji, zarówno dla architekta, jak i inwestora, jednym z kluczowych celów jest osiągnięcie pożądanej estetyki obiektu, często oryginalnej, przykuwającej uwagę czy w określony sposób stylizowanej.

Rozwijający się rynek chemii budowlanej od wielu lat reaguje na te potrzeby, wprowadzając szereg innowacji, w których znaczące miejsce mają wszelkiego rodzaju okładziny elewacyjne. Najstarszą i ponadczasową reprezentacją wykończeń są okładziny ceramiczne i kamienne. Pozwalają one nadać budynkom charakter odpowiadający ich randze oraz dopasować je do stylistyki otoczenia tak nowoczesnego, jak i zabytkowego.

Czytaj też: Transport wilgoci w ścianach z ociepleniem ETICS na styku zróżnicowanych materiałów termoizolacyjnych

O ile praca z klasyczną wersją systemu ociepleniowego ETICS wykończonego tynkiem cienkowarstwowym nie przysparza większych problemów, gdyż zarówno architekci, jak i firmy wykonujące prace elewacyjne przez wiele lat dobrze poznali tę technologię, o tyle rozwiązania z okładzinami ceramicznymi i kamiennymi, jako mniej powszechne i specyficzne, wymagają nieco innego podejścia.

W obszarze wykończenia okładzinami ceramicznymi i kamiennymi już w fazie projektowania należy brać pod uwagę następujące parametry techniczne okładziny:

- format (kształt geometryczny elementów),

- ich grubość, a z tym zawsze powiązana jest masa,

- przepuszczalność pary wodnej,

- rozszerzalność liniowa,

- proporcja spoin do powierzchni okładziny.

Pierwszym krokiem po podjęciu decyzji o zastosowaniu takich okładzin powinien być wybór odpowiedniego systemu ETICS.

Produkty dostępne na rynku, mimo że podobne, różnią się w szczegółach, które mogą mieć wpływ na możliwość realizacji projektowanej wizji. Należy sprawdzić, czy format, klasa, ciężar i inne parametry okładziny spełniają wymagania wydanego dla systemu dokumentu odniesienia: Krajowej Oceny Technicznej (KOT) lub Europejskiej Oceny Technicznej (ETA).

Tylko system, którego wszystkie elementy są zgodne z wytycznymi ww. dokumentów, daje rzetelne dane do projektowania oraz gwarantuje prawną odpowiedzialność producenta za jakość materiałów użytych do wykonania ocieplenia.

Spoiny

Elewacja z okładziną ceramiczną lub kamienną wymaga przygotowania dokładnych rysunków planujących sposób ułożenia okładziny w zakresie geometrycznym (wzór układania) oraz wykończenia wszelkich miejsc szczególnych elewacji. Precyzyjne zaprojektowanie układu nabiera jeszcze większego znaczenia, kiedy planowana jest okładzina wyobrażająca na przykład mury z cegły.

Jak wiadomo cegły mają swoje konkretne wymiary i w połączeniu z grubością spoiny ich krotności wyznaczają pewne wymiary, które muszą się wpasować we wszystkie obszary elewacji.

Przykładowo przy płytce w formacie cegły w układzie spoin poziomych wysokość boku krótszego wynosi 65 mm, a szerokość spoiny 10 mm. Oznacza to, że każdy wymiar w pionie, np. odległość między nadprożami okien, powinien być podzielny przez 75 mm (65 mm + 10 mm). W przeciwnym razie konieczne byłoby cięcie płytek wzdłuż, co zaburzyłoby estetykę ścian, mających realnie oddawać efekt wymurowania.

Wykwalifikowany wykonawca dobrze wie, że pewne niedokładności można korygować szerokością spoiny, jednak tylko w ograniczonym zakresie. Duże różnice szerokości spoiny w następujących po sobie warstwach mogą być niestety zauważalne dla obserwatora. Trudne okazać się może także korygowanie różnic wymiarowych za pomocą spoin przy otworach okiennych w sytuacji, kiedy nadproża otworów mają imitować nadproża Kleina, klinowe czy odcinkowe-łukowe, czyli gdy elementy układane są na sztorc.

Sąsiadujące cegły na płask ściśle wyznaczają grubość spoiny, która staje się wiążącym wymiarem dla całości. Precyzyjne ustalenie układu płytek na etapie projektowania mogłoby na przykład pokazać, że przesunięcie okna o 2 cm zniweluje te problemy i pozwoli zachować harmonię w wyglądzie elewacji, zapewniając tym samym pożądaną estetykę budynku.

Szerokość i grubość spoiny limitowana jest także zapisami oceny technicznej dla systemu ocieplenia. Zazwyczaj ich wielkość ma się mieścić między 8 mm a 15 mm. Możliwe są jednak różnice między systemami i dlatego każdy projekt powinien już w swoich założeniach uwzględniać graniczne wartości zapisane w dopuszczeniach.

Oprócz właściwej szerokości spoin należy także zagwarantować, iż będą one stanowić co najmniej 6% całkowitej powierzchni ściany, co z kolei wiąże ten parametr z powierzchnią okładziny, czyli jej wymiarami.

Większość okładzin ceramicznych, a także kamiennych stawia dość wysoki opór przepływowi pary wodnej. Ściśle zależy to od rodzaju materiału i jego grubości, a staje się szczególnie istotne w przypadku ociepleń opartych na wełnie mineralnej.

Spoiny mineralne stanowią przestrzenie, przez które szybciej może dyfundować para wodna, dlatego tak ważna jest ich proporcja w stosunku do powierzchni okładziny.

Z transportem pary wodnej przez przegrodę związana jest możliwość wystąpienia kondensatu w chłodniejszych porach roku. Aby tego uniknąć, należy wykonać stosowne obliczenia za pomocą powszechnie dostępnych programów.

W przypadku budynków, których funkcje zakładają powstawanie dużej ilości pary wodnej tzw. eksploatacyjnej (np. pływalnie, pralnie, kuchnie), niezbędne jest wykonanie symulacji wieloletniego funkcjonowania przegrody pod kątem analizy cieplno-wilgotnościowej za pomocą specjalnego programu komputerowego, np. WUFI, by sprawdzić, czy dobrana wielkość fugi będzie prawidłowa. Często spoiny to również forma przestrzeni kompensujących naprężenia termiczne powstałe w okładzinie.

Linie dylatujące

Kolejnym ważnym aspektem użycia okładziny ceramicznej lub kamiennej na elewacji ocieplonej systemami ETICS jest prawidłowy dobór linii dylatujących i kompensujących naprężenia powstające podczas zmian temperatur.

Projektowany układ płytek kamiennych czy ceramicznych musi uwzględniać konieczność podziału powierzchni ścian na mniejsze pola przy użyciu elastycznych fug. Odpowiednie rozmieszczenie tych linii wiąże się ze znajomością zasad ustalonych w oparciu o wieloletnie doświadczenia systemodawców. Podział ten będzie miał również wpływ na wygląd elewacji.

System ETICS z relatywnie sztywną okładziną ceramiczną funkcjonuje zupełnie inaczej niż ceglany, masywny mur, którego ma być imitacją. Okładziny o wysokim module sprężystości i niemałym współczynniku rozszerzalności cieplnej pod wpływem operacji słońca mogą generować duże naprężenia wpływające na funkcjonowanie kolejnych warstw ocieplenia. Aby zabezpieczyć układ przed niekorzystnymi efektami tego zjawiska, np. pękaniem, należy duże ściany podzielić na mniejsze pola oddzielone od siebie elastyczną spoiną lub dylatacją. Wielkość takiego pola nie powinna przekraczać wymiarów 6 m x 6 m, zwłaszcza dla okładzin kamiennych.

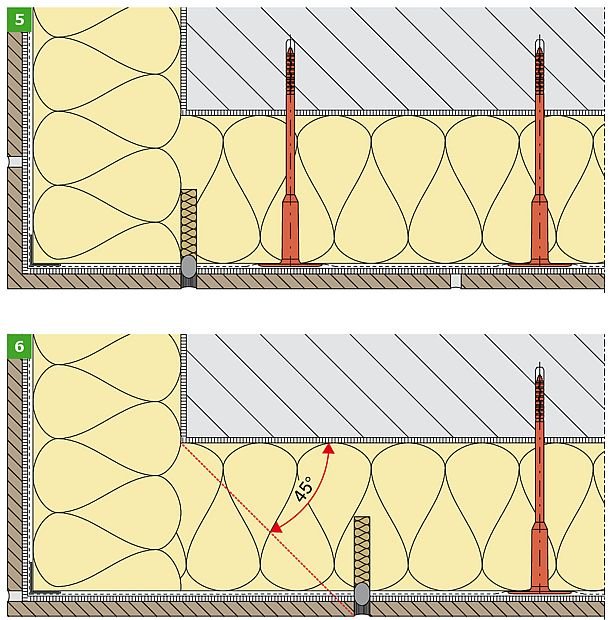

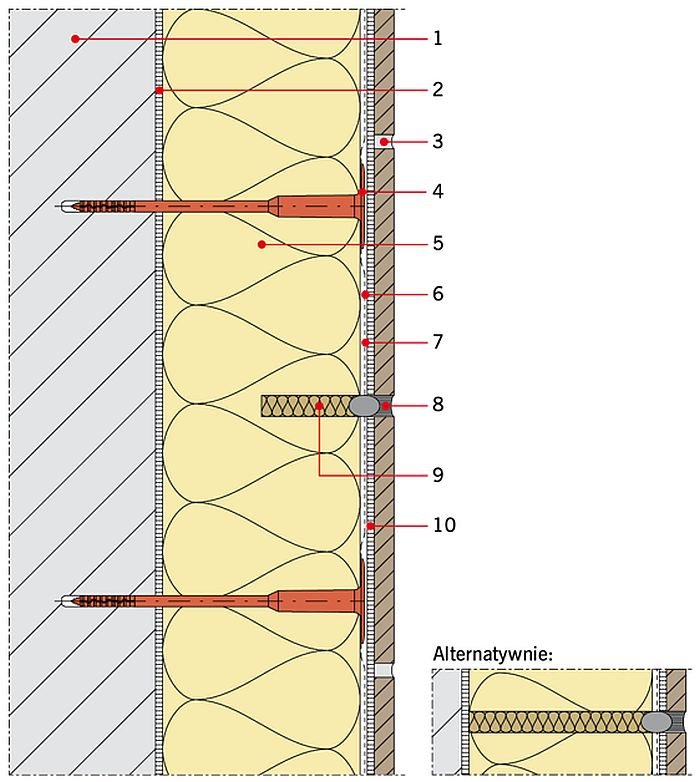

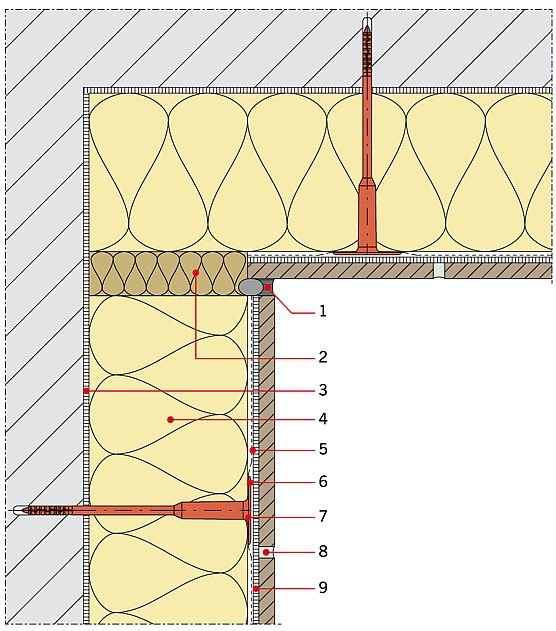

RYS. 1. Przekrój przez ocieplenie ze spoiną elastyczną. Objaśnienia: 1 – konstrukcja ściany, 2 – klej do izolatora, 3 – fuga, 4 – łączniki mechaniczne zgodne z projektem, 5 – płyta termoizolacyjna, 6 – warstwa zbrojona, 7 – siatka zbrojąca, 8 – masa trwale elastyczna podparta sznurem dylatacyjnym, 9 – zaizolowana wełną mineralną pusta przestrzeń w materiale izolacyjnym, 10 – klej do okładziny; rys.: W. Witkowski

Bez wątpienia istotny jest także kolor okładziny oraz usytuowanie elewacji w odniesieniu do nasłonecznienia. W przypadku jasnych okładzin ceramicznych o niewielkich wymiarach pola takie można zwiększyć do maksymalnych wymiarów 10×12 m. Schemat ocieplenia z przykładową spoiną elastyczną pokazano na RYS. 1.

Tego typu spoiny wykonuje się w końcowej fazie prac z elewacją. Podczas spoinowania okładziny w miejscu, gdzie zaplanowano spoinę elastyczną, zostawia się niewypełnioną przestrzeń. Następnie wykonuje się nacięcie szlifierką kątową lub piłą z drobnymi zębami i wycina warstwę zbrojoną między płytkami wraz z izolatorem lub przynajmniej jego częścią, jak pokazano wyżej.

Ważne, by usunąć zbrojenie z całej przestrzeni między płytkami, a nie tylko naciąć je w jednym miejscu. Cięcie następuje więc z obu stron szczeliny. Powstałą przestrzeń po usunięciu termoizolacji należy wypełnić miękką wełną mineralną, włożyć sznur dylatacyjny o średnicy o połowę większej od szerokości spoiny i wypełnić masą trwale elastyczną. Ważne, aby proporcje wysokości do szerokości masy elastycznej były zgodne z wytycznymi jej producenta. Przy wąskich spoinach przekrój masy powinien być kwadratem, przy szerokich – prostokątem o głębokości mniejszej niż szerokość.

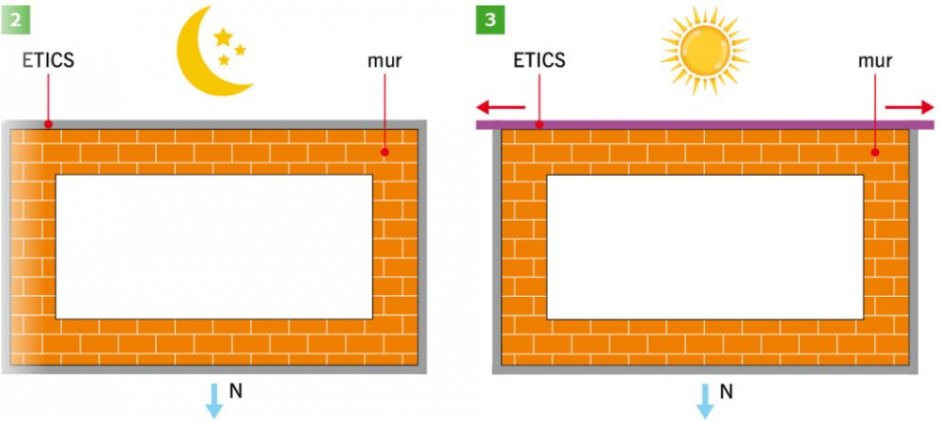

RYS. 2–3. Podglądowa ilustracja rozszerzalności termicznej ścian pod wpływem temperatury; rys.: W. Witkowski

Kształt masy trwale elastycznej reguluje się głębokością osadzenia sznura dylatacyjnego. Należy brać pod uwagę, że substancje plastyczne starzeją się inaczej niż spoiny mineralne i po pewnym czasie może być widoczna pewna różnica kolorystyczna między nimi. Dlatego ukształtowanie wydzielonych obszarów powinno być przemyślane i zaprojektowane tak, aby ewentualne uwidocznienie się spoin elastycznych nie powodowało zaburzeń estetyki.

RYS. 4. Lokalizacja spoin dylatujących w narożnikach w zależności od orientacji ścian; rys.: W. Witkowski

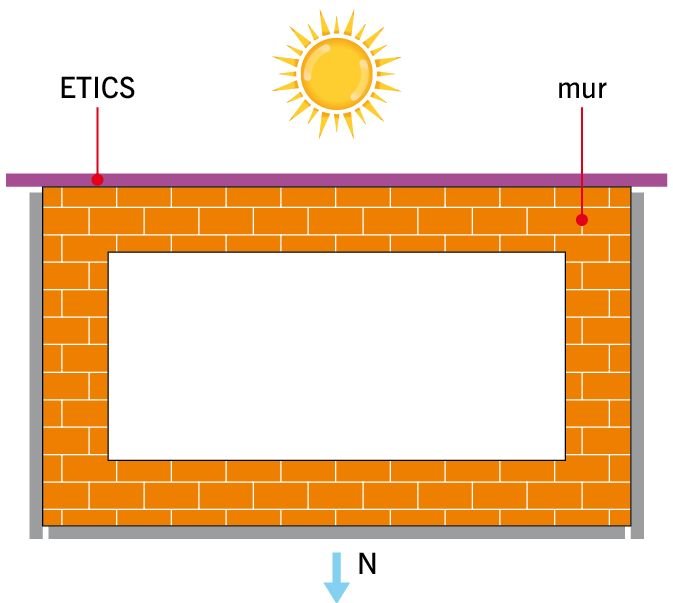

Rozszerzalność cieplna okładziny generuje naprężenia, których skutki niwelować należy również w narożach. Najprościej mówiąc, nagrzana elewacja zwiększa swoje wymiary, co schematycznie pokazano na RYS. 2–3.

Aby taki efekt nie powodował uszkodzeń elewacji, w obszarze naroży tarcze ścian należy oddzielić od siebie elastycznie, tak by pracowały osobno, wprowadzając w każdym narożniku (ale tylko z jednej jego strony) pionową spoinę dylatującą. Najkorzystniej, by spoina ta znalazła się po stronie mniej obciążonej temperaturą od słońca (RYS. 4).

Spoina w narożu powinna znajdować się na przedłużeniu powierzchni ściany konstrukcyjnej. Można ją odsunąć od rogu maksymalnie o grubość ocieplenia (RYS. 5–6).

Nie należy wykonywać spoin elastycznych z dwóch stron narożnika, by pozornie zwiększyć ochronę przed pękaniem w narożach. Spoina taka wymaga cięcia przez warstwę zbrojoną co najmniej do połowy grubości termoizolacji. Nacięcie z dwóch stron mogłoby skutkować uszkodzeniem, np. przez wiatr. Łączenie w narożniku wewnętrznym elewacji również powinno być elastyczne (RYS. 7).

RYS. 7. Spoina elastyczna w narożu wewnętrznym elewacji. Objaśnienia: 1 – masa trwale elastyczna podparta sznurem dylatacyjnym, 2 – zaizolowana wełną mineralną pusta przestrzeń w materiale izolacyjnym, 3 – klej do izolatora, 4 – płyta termoizolacyjna, 5 – siatka zbrojąca, 6 – warstwa zbrojona, 7 – łączniki mechaniczne zgodne z projektem, 8 – fuga, 9 – klej do okładziny; rys.: W. Witkowski

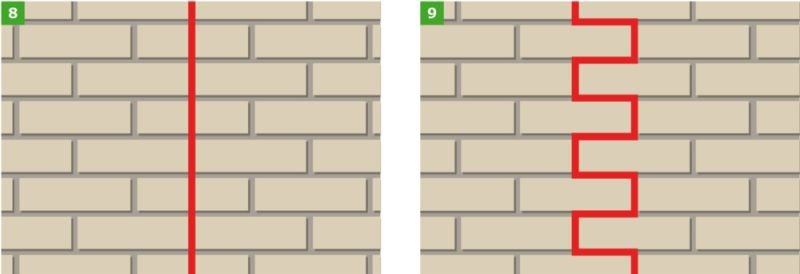

Wszystkie spoiny elastyczne, zarówno pionowe, jak i poziome, powinny być liniami prostymi, co nie zawsze koresponduje z wizją osób projektujących elewacje. Często pojawia się oczekiwanie, aby spoina elastyczna przebiegała zgodnie ze spoinami wynikającymi z normalnego rysunku elewacji, czyli z naprzemiennym przesunięciem spoiny pionowej – RYS. 8–9.

Przy całej świadomości właściwego przekroju spoiny jasne jest jednak, że prawidłowe wykonanie elastycznego połączenia o tak skomplikowanym przebiegu jest trudne zarówno dla wykonawców, jak i w fazie użytkowania.

W realiach budowy nie da się uniknąć błędów rozdziału warstwy zbrojonej na osobne tarcze w narożnikach między okładziną w kształcie cegły. Przy wycinaniu zbrojenia jakąkolwiek wycinarką trudno jest więc prawidłowo przeciąć warstwę zbrojoną bez uszkadzania płytek. Proste linie spoiny elastycznej będą oczywiście widoczne na rysunku układu okładziny. Jednak ich umiejętne rozmieszczenie nie wpłynie znacząco na estetykę budynku, za to wyraźnie przełoży się na trwałość i bezpieczeństwo użytkowania elewacji.

Kompletny projekt ocieplenia z okładzinami powinien też uwzględniać rozwiązania szczegółów: połączeń ze stolarką okienną, sposobu osadzenia i uszczelnienia parapetów, montażu barierek, poręczy czy przebić instalacji, łączenia z obróbkami blacharskimi i wykonaniem części cokołowej. Brak opracowanych szczegółów może generować problemy podczas realizacji ocieplenia. Najlepiej w takich przypadkach skorzystać z zalecanych przez systemodawcę rysunków detali.

Ze względu na znaczny ciężar okładzin, szczególnie kamiennych, dużej uwagi wymaga zaprojektowanie odpowiedniego zamocowania ocieplenia do podłoża. Realizuje się to najczęściej poprzez zwiększenie efektywnej powierzchni sklejenia termoizolacji z podłożem min. do 60%, z dodatkowym mocowaniem mechanicznym, które przeważnie jest obowiązkowe, zarówno w przypadku ociepleń opartych na styropianie (EPS), jak i na wełnie mineralnej (MW). Ważne jest też, by łączniki mechaniczne były mocowane przez siatkę warstwy zbrojonej. Część systemodawców wymaga nawet, aby warstwa zbrojona miała podwójną siatkę zbrojącą.

Rozmieszczenie, rodzaj i ilość łączników powinny wynikać z przeprowadzonych obliczeń uwzględniających także oddziaływanie wiatru. Rodzaj łączników powinien zgadzać się z wymaganiami oceny technicznej.

Okładzina

Technologia pozyskiwania oraz produkcji okładzin kamiennych i ceramicznych sprawia, że płytki różnią się od siebie fakturą, barwą, połyskiem czy wzorem. Wynika to z różnej barwy surowca w złożu, technologii obróbki, warunków wypalania (ceramika) czy, w przypadku kamienia, cięcia i szlifowania.

Aby uniknąć nieestetycznych plam zgrupowań formatek bardzo podobnych w jednym miejscu ściany, należy płytki mieszać ze sobą przed przyklejeniem. Zaleca się wymieszanie ze sobą z co najmniej czterech paczek okładziny, przy czym każda paczka powinna być pobrana z innej palety.

Jeżeli płytki okładziny mają bardzo dużą nasiąkliwość, na około godzinę przed montażem należy je zwilżyć, aby nie absorbowały z zaprawy klejącej wody niezbędnej do wiązania, co jest ważne szczególnie przy zaprawach cementowych. W wypadku płytek kamiennych, zwłaszcza ze skał wapiennych (np. marmury), należy upewnić się, czy producent kleju dopuszcza go do stosowania z taką okładziną.

Przed przystąpieniem do montażu okładziny należy zabezpieczyć ścianę przed wiatrem, bezpośrednio operującym słońcem oraz opadami. Zwłaszcza deszcz może poczynić nieodwracalne szkody na świeżo przyklejonych płytkach. Wskazane jest stosowanie jasnych plandek przepuszczających światło, aby umożliwić robotnikom pracę w warunkach zbliżonych do naturalnych. Należy je zamocować tak, aby w każdej chwili można je było rozsunąć, gdy potrzebne będzie więcej światła, i zasunąć w razie niekorzystnej pogody. Praca w warunkach późnej jesieni i wczesnej wiosny, gdy temperatura spada poniżej zera (także nocą), jest niedopuszczalna.

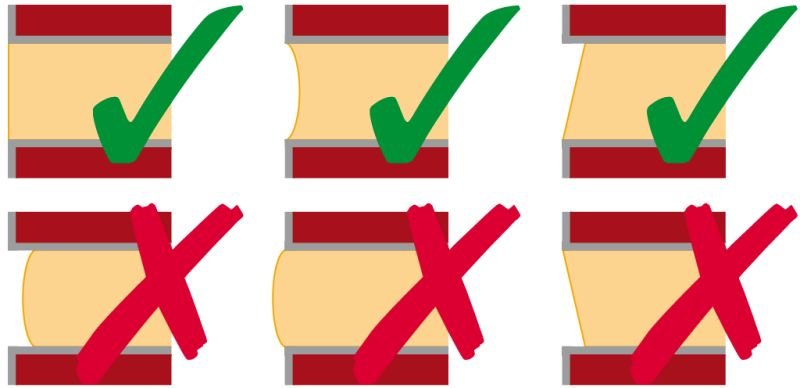

Klejenie okładziny to zadanie wymagające staranności i czystości, zwłaszcza gdy jest ona porowata lub ma niejednorodną fakturę. Zdarza się, iż zabrudzenie takiej powierzchni klejem czy materiałem do spoinowania jest niemożliwe do usunięcia. Klej (zaprawa lub masa klejąca) powinien być naniesiony na obie klejone powierzchnie: warstwę zbrojoną i okładzinę, a następnie uformowany w pasy za pomocą pacy zębatej lub tzw. grzebienia. Montaż najlepiej prowadzić od góry do dołu, by nie brudzić gotowej ściany spadającą zaprawą. Nie należy zbierać kleju, który spadł; taki materiał nie nadaje się do ponownego wykorzystania.

Sposób układania okładziny zależy jednak od różnych czynników. Płytkę należy docisnąć do ściany, przesuwać w lewo-prawo, góra-dół, aby dobrze rozprowadzić klej i jednocześnie umieścić element we właściwej pozycji. Nie należy pokrywać klejem dużej powierzchni ściany, zaleca się, by nie było to więcej niż 1 m2, aby nie doszło do tzw. naskórowania zaprawy lub masy, co istotnie obniżyłoby skuteczność sklejenia.

Prace należy cały czas kontrolować. Co najmniej raz na 5 m2 trzeba oderwać świeżo przyklejoną płytkę i sprawdzić wizualnie efektywność klejenia. Płytki na świeżej zaprawie lub masie klejowej mają tendencję do lekkiego przesuwania się, dlatego po wstępnym związaniu kleju wykonuje się korektę ich położenia. Robi się to, równając do rozciągniętego sznura wyznaczającego poziomy ułożenia kolejnych warstw.

Po kolejnych kilku lub kilkunastu minutach należy wąską kielenką do fugowania wygładzić klej między płytkami okładziny, by tym samym uszczelnić złącze i zapobiec wnikaniu wody, która mogłaby przesączyć się przez często bardziej porowatą fugę. Zabieg ten wyrównuje też przestrzeń, w której wykonana zostanie spoina, co sprawia, że zaprawa lub masa spoinująca będzie miała równą grubość i takie same warunki wiązania na całej powierzchni.

Przy spoinowaniu należy zwrócić szczególną uwagę na to, aby prace rozpocząć po okresie związania zaprawy klejącej i jej wyschnięcia – zgodnie z kartami technicznymi systemodawcy.

W przypadku spoin mineralnych cementowych, szczególnie w ciemniejszych kolorach, istotny jest stan wyschnięcia układu. Woda migrująca z wnętrza niewysezonowanego systemu transportuje wodorotlenek wapnia, będący składnikiem cementowej zaprawy zbrojącej i klejącej, który na powierzchni spoiny wytrąca się w postaci soli (najczęściej węglan wapnia) dających białe odbarwienia.

Kluczowe jest także, aby kolorystyka spoiny była jednorodna, a to oznacza dokładne dozowanie wody do każdego zarobu zapraw cementowych oraz jednakowe warunki aplikacji.

Rozróżniamy dwa podstawowe sposoby spoinowania:

- na mokro, do gładkich, łatwo zmywalnych powierzchni. Stosunkowo rzadką zaprawę wciska się za pomocą gumowej pacy w szczeliny między okładziną, a po przeschnięciu materiału zmywa się jego nadmiar mokrą gąbką;

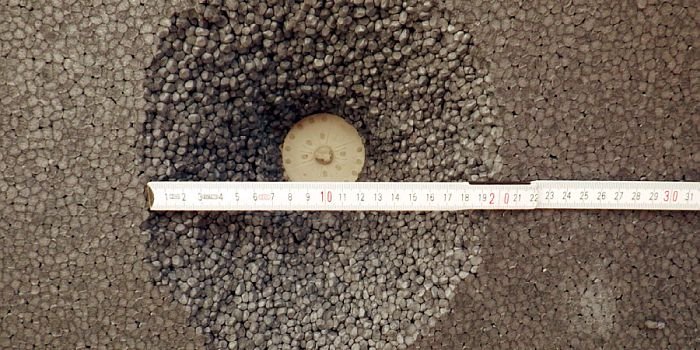

- na półsucho, do porowatych powierzchni o rozbudowanej fakturze. Taki materiał urabia się do konsystencji mokrej ziemi. Ściśnięty w dłoni powinien utworzyć bryłkę, jednak nie powinno dać się wycisnąć z niego wody. Wprasowuje się go w przestrzeń między okładziną za pomocą wąskich kielenek, zwracając uwagę na dobre dociśnięcie i zagęszczenie zaprawy.

Spoiny, zwłaszcza te półsuche, to materiały porowate i należy zadbać o to, by nie wnikała w nie nadmiernie woda. W tym celu dolna krawędź fugi powinna pokrywać się z górną krawędzią płytki (RYS. 10), aby w tym miejscu nie tworzyła się półka na wodę.

Zaprawy do spoinowania to w zdecydowanej większości materiały cementowe, czyli wymagające odpowiedniej pielęgnacji. Świeżo zaspoinowaną ścianę należy chronić przed zawilgoceniem i nadmiernym odparowaniem wody.

Prawidłowe zaplanowanie, przygotowanie i wykonanie prac związanych z instalacją ETICS z okładziną sprawi, że uda się osiągnąć efekt niepowtarzalnej i wyjątkowo trwałej elewacji.