Prefabrykacja w budownictwie

Prefabrication in construction

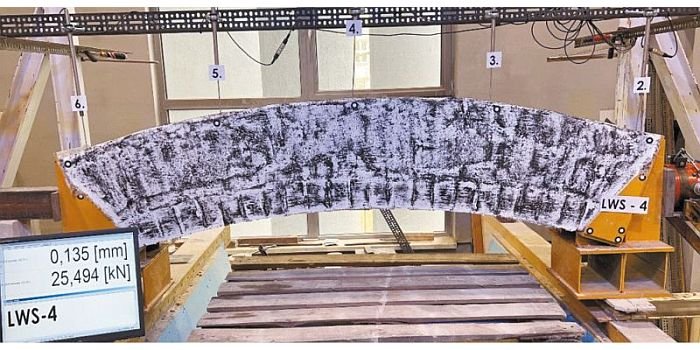

Poznaj zalety i ograniczenia w stosowaniu elementów prefabrykowanych, fot. T. Rybarczyk

Prefabrykacja w projektowaniu i realizacji budynków jest bardzo nośnym tematem, co przekłada się na duże zainteresowanie wśród projektantów i inwestorów tą tematyką. Obecnie wzrasta realizacja budynków z prefabrykatów. Można wśród nich wyróżnić realizacje realizowane przy zastosowaniu elementów prefabrykowanych stosowanych od lat oraz takich, które zostały wyprodukowane na specjalne zamówienie do zrealizowania jednego obiektu.

Zobacz także

mgr inż. Bartosz Witkowski, prof. dr hab. inż. Krzysztof Schabowicz, mgr inż. Mateusz Moczko Izolacje we współczesnej prefabrykacji betonowej

Idea prefabrykacji w budownictwie sięga czasów rzymskich, kiedy to przy wykorzystaniu wapna, gipsu, wody, kamiennego kruszywa oraz popiołu wulkanicznego produkowano kompozyt przypominający dzisiejszy beton....

Idea prefabrykacji w budownictwie sięga czasów rzymskich, kiedy to przy wykorzystaniu wapna, gipsu, wody, kamiennego kruszywa oraz popiołu wulkanicznego produkowano kompozyt przypominający dzisiejszy beton. Kolejnym krokiem w historii nawiązującym do prefabrykacji było wynalezienie współczesnego betonu z cementu portlandzkiego w 1824 r. i początki stosowania żelbetu do produkcji siatkobetonowych donic [1].

Fiberglass Fabrics sp. z o.o. Tynki i farby w dużych inwestycjach budowlanych

Przy projektowaniu i realizacji dużych inwestycji, takich jak osiedla mieszkaniowe, biurowce czy obiekty użyteczności publicznej, kluczowe znaczenie ma wybór odpowiednich materiałów wykończeniowych. Nie...

Przy projektowaniu i realizacji dużych inwestycji, takich jak osiedla mieszkaniowe, biurowce czy obiekty użyteczności publicznej, kluczowe znaczenie ma wybór odpowiednich materiałów wykończeniowych. Nie do przecenienia jest rola tynków i farb, które wpływają na wygląd budynków, a także na ich trwałość i komfort użytkowania.

Czytaj całość »

Connector.pl Nowoczesne piany poliuretanowe – szczelne i trwałe ocieplenie budynku

Firma Connector.pl to największy polski dystrybutor materiałów do produkcji kompozytów, będący liderem na rynku od ponad 30 lat. W swojej ofercie posiadamy szeroką gamę produktów, a wśród nich znakomitej...

Firma Connector.pl to największy polski dystrybutor materiałów do produkcji kompozytów, będący liderem na rynku od ponad 30 lat. W swojej ofercie posiadamy szeroką gamę produktów, a wśród nich znakomitej jakości piany PUR otwarto- i zamkniętokomórkowe.

Czytaj całość »Przedmiotem artykułu jest prefabrykacja w budownictwie. Przedstawiono w nim rys historyczny powstania i stosowania prefabrykacji na polskim rynku. Przedstawiono zarówno zalety, jak i ograniczenia stosowania elementów prefabrykowanych.

Prefabrication in construction

The subject of the article is prefabrication in construction. It presents a historical outline of the creation and use of prefabrication on the Polish market. Both the advantages and limitations of the use of prefabricated elements were presented.

***

Prefabrykacja na przestrzeni lat zmienia się, w zależności od potrzeb rynku. Nie sposób jednak nie pokazać jej cech, nie wspominając o tym, jakim zmianom podlegała na przestrzeni lat.

Prefabrykacja kiedyś

Niewiele osób wie, że początki prefabrykacji sięgają w Polsce 1897 r. Powstał wtedy pierwszy zakład prefabrykacji w Białych Błotach. W 1939 r. było już w naszym kraju blisko 200 zakładów prefabrykacji.

Chociaż złote lata prefabrykacji notuje się na lata 1970–1980, to wcale nie oznacza, że nie wrócą. Był czas, w którym prefabrykacja była bardzo popularna. Powstało wtedy wiele systemów budowy z prefabrykatów, zarówno w budownictwie mieszkaniowym, jak i przemysłowym oraz komercyjnym. Powstała wielka płyta, system budowy hal P-70, różnego rodzaju systemy stropowe itp. Wszystko po to, by budowanie było zoptymalizowane pod względem technicznym, a także pod kątem produkcji materiałów budowlanych (prefabrykatów) oraz tanie i szybkie w budowie.

Czytaj też: Izolacje a współczesna prefabrykacja w budynkach kubaturowych

Te postulaty były zazwyczaj spełnione na etapie produkcji oraz budowy, ale nie na etapie oddawania budynków do użytkowania i ich eksploatacji. Nie zawsze bowiem wiązało się to z dobrą jakością wyrobów oraz wysokim poziomem wykonawstwa, co przekładało się na słabą jakość techniczną budynków, ich kiepską trwałość oraz brak izolacyjności akustycznej i energooszczędności, która w ubiegłym wieku raczej nie była priorytetem. Zresztą nie było wówczas dostępnych materiałów konstrukcyjnych oraz termoizolacyjnych, którymi można było zapewnić energooszczędność budynków, więc i wymagania prawne były odpowiednio pod te możliwości sformułowane (na przykład o wiele gorsze było wymaganie dla ścian jednowarstwowych, czyli bez termoizolacji, w stosunku do przegrody z termoizolacją). W takim otoczeniu i w tym kontekście trzeba było optymalizować wyroby budowlane, które, by podążać za potrzebami branży, również ewaluowały. Zaczęto więc prefabrykować elementy żelbetowe i wyroby z betonu komórkowego.

Z żelbetu były produkowane elementy konstrukcyjne: belki, słupy, płyty stropowe, płyty dachowe oraz całe fragmenty ścian. Ewolucja nastąpiła również w produkcji betonu komórkowego. Elementy drobnowymiarowe zaczęto powiększać, by budowało się szybciej. Zamiast cegieł zaczęto produkować bloczki, następnie te bloczki miały coraz większe wymiary i przeobraziły się w modułbloki. Zaczęto elementy zbroić i powstały dyle ścienne i płyty ścienne, płyty dachowe i stropowe, a nawet całe ściany w stanie surowym, by w końcowej fazie produkować elementy prefabrykowane – całe ściany wraz ze wstawioną stolarką. Doszło nawet do prefabrykowania pełnych modułów, typu łazienka, kuchnia, pokój itp. Temu sprzyjała infrastruktura, bo w każdym większym mieście lub jego okolicy działały wówczas zakłady prefabrykacji tzw. fabryki domów, które specjalizowały się w konkretnym systemie lub systemach i produkowały ten sam typoszereg prefabrykatów.

Czytaj także: Ocieplenie domu szkieletowego prefabrykowanego – izolacja na medal! >>

Systemy budowania z prefabrykatów oparte były na dosyć ograniczonym asortymencie, który umożliwiał szybkie wznoszenie całych budynków. Ograniczeniem były możliwości logistyczne, czyli transportowe oraz montażowe (w kontekście podniesienia elementu prefabrykowanego za pomocą dźwigu). Kluczem popularności zastosowania prefabrykatów było więc dosyć mocno rozbudowane zaplecze produkcyjne oraz powtarzalność projektowanych i budowanych budynków. Z kolei przyczyną odejścia od prefabrykacji była kiepska jakość, coraz bardziej popularne zindywidualizowanie projektów i budowanych budynków oraz rosnące wymagania związane z energooszczędnością budynków. Efektem tego było odejście od prefabrykacji w czasach przemian ustrojowo-gospodarczych. Wiele zakładów prefabrykacji nie poradziło sobie w tym czasie z dostosowaniem jakości, straciły możliwości produkcji, a tym samym możliwość dalszego funkcjonowania.

Prefabrykacja wczoraj

W latach 90. można było zaobserwować powolne odradzanie się prefabrykacji. Wraz z powstaniem prywatnych firm, często z kapitałem zagranicznym, zaczęto wprowadzać nowe elementy i systemy prefabrykacji (np. stropy, zaczęto wracać do prefabrykacji ścian czy biegów schodowych). Dzięki wprowadzonym do produkcji know-how w zakresie systemów szalunkowych i systemów naparzania, można było nie tylko wprowadzić do obrotu i stosowania systemy oparte na typoszeregach, ale także zindywidualizować produkcję elementów takich jak biegi schodowe i podwaliny, stropy półprefabrykowane, np. typu filigran, 2K itp. Zachowanie ciągłości produkcji to dla zakładów prefabrykacji priorytet, a to właśnie zapewnia produkcja typowych elementów. Można było produkować wyroby indywidualne, czyli belki i słupy na zamówienie. Produkcja stawała się coraz bardziej indywidualna, chociaż wciąż przeważało produkowanie wyrobów „na skład”, czyli konkretnych systemów, które były powiązane z konkretnym producentem.

Zaczęto wprowadzać też prefabrykaty strunobetonowe i sprężone – dotyczyło to prefabrykacji elementów żelbetowych. Producenci autoklawizowanego betonu komórkowego wrócili do produkcji małych formatów, czyli skupili się na produkcji bloczków z betonu komórkowego o różnych klasach gęstości. Wprowadzono nowe materiały do prefabrykacji, jak na przykład keramzytobeton. Zaczęto nawet produkować systemy ścian do budynków jednorodzinnych. To też wpisywało się w potrzebę zindywidualizowania realizacji, która wyparła unifikację projektów i realizowanie budów związanych tylko z systemami prefabrykacji. W ten nurt wpisywała się rosnąca popularność tradycyjnego budowania. Być może wynikało to z typu realizowania budów w sposób tradycyjny, czyli bez sprzętu.

Prefabrykacja dziś

Obecnie prefabrykacja wciąż oparta jest o produkcję wyrobów typowych „na skład” wg ustalonego typoszeregu. W ten sposób produkowane są przeważnie elementy konstrukcyjne stropowe oraz elementy drogowe i elementy infrastruktury. To daje zakładom możliwość utrzymywania stałej produkcji typowych elementów prefabrykowanych. Jednak obecnie firmy mają dużo większe możliwości produkcji elementów indywidualnych, które są w stanie wyprodukować nawet do jednej inwestycji. Wszystko to dzięki zaawansowanym systemom szalunkowym, doświadczeniu w produkcji coraz wymyślniejszych form prefabrykowanych, a także technologii produkcji samego betonu.

W przypadku indywidualnych i dizajnerskich prefabrykatów produkowany jest beton samozagęszczalny, który bardzo dobrze wypełni szalunki i tworzy elementy prefabrykowane z betonu architektonicznego. Można też zastosować beton barwiony w masie. Powierzchniom prefabrykatów można nadać różne faktury, dzięki czemu mogą stawać się elementami wykończeniowymi. Stwarza to wręcz nieograniczone możliwości realizowania obiektów z prefabrykatów w kontekście ich atrakcyjnej formy architektonicznej.

Zastosowaniu prefabrykatów sprzyjają rosnące ceny robocizny, nacisk na skrócenie czasu realizacji oraz uniezależnienie możliwości budowania od sezonowości. Wykwalifikowana i doświadczona ekipa monterów prefabrykatów jest w stanie wybudować więcej niż ekipa budująca tradycyjnymi metodami. Muszą tylko się na tym znać i mieć do tego odpowiedni sprzęt do montażu.

Jeśli chodzi o projektowanie budynków z prefabrykatów, to elementy konstrukcyjne takie jak stropy, biegi schodowe itp. przyjmuje się w porozumieniu z jednostką projektową zakładu prefabrykacji. W projekcie architektoniczno-budowlanym przyjmuje się rozwiązanie, natomiast część projektu technicznego jest wykonywana przez jednostkę projektową zakładu prefabrykacji. W ten sposób realizuje się projekty.

Zazwyczaj projektanci nie mają wiedzy (i nie muszą jej mieć) na temat możliwości produkcyjnych oraz szczegółowych możliwości prefabrykatów, dlatego bardzo ważna jest kooperacja w zakresie przyjętych rozwiązań projektowych pomiędzy zespołem projektowym a zakładem prefabrykacji.

Jeśli projektant zamierza zastosować indywidualne rozwiązania, to powinien dokładnie to omówić z jednostką projektową zakładu prefabrykacji. Powinno się wówczas ustalić następujące kwestie:

- możliwości produkcji elementów wg koncepcji projektanta,

- możliwość wykonania szalunku, w kontekście jego formowania i rozformowania,

- możliwości ponownego użycia szalunku,

- możliwości uzyskania skomplikowanych kształtów, w kontekście prawidłowego zawibrowania oraz brak uszkodzeń przy rozformowaniu,

- możliwość wykonania prawidłowego zbrojenia,

- możliwości uzyskania odpowiedniej powierzchni prefabrykatów,

- możliwość nadania barwy prefabrykatom (jeśli jest to potrzebne),

- możliwości transportu (gabaryty, kształty, ew. możliwości podziału na mniejsze elementy) i montażu,

- możliwości spełnienia wymagań podstawowych przez wyroby w ten sposób wyprodukowane,

- zagwarantowanie powtarzalności wyrobów,

- zagwarantowanie odpowiedniej jakości wyrobów.

Jak widać z powyższego, wiele zależy od samego zakładu prefabrykacji, czyli od doświadczenia producenta, od jego możliwości produkcyjnych, a nawet od chęci zmierzenia się z wyzwaniem i niesztampowym tematem projektowym.

Oprócz postępu w prefabrykacji żelbetowej obserwuje się również zmiany następujące w zastosowaniu elementów z autoklawizowanego betonu komórkowego. Widać, że jest zainteresowanie większymi formatami. Akurat w przypadku producentów betonu komórkowego nie stanowi to żadnego problemu, ponieważ zakłady mogą wrócić do produkcji elementów o większych formatach, a więc i nawet elementów prefabrykowanych.

Technologia produkcji betonu komórkowego umożliwia przeprowadzenie szybkiej transformacji produkcji. Jest tylko jedna istotna kwestia polegająca na tym, że producenci sprzedają swoje wyroby drobnowymiarowe: bloczki, płytki, nadproża zbrojone, które stanowią ich całą produkcję. Takie są obecnie oczekiwania rynku i nie ma konieczności sprzeciwiania się temu. Jeśli jednak okaże się, że będą następować zmiany i pojawi się zapotrzebowanie na elementy wielkoformatowe z betonu komórkowego, to producenci są w stanie temu podołać. W przypadku betonu komórkowego takie elementy mogą być produkowane na etapie formowania wyrobu o większych gabarytach na krajalnicy. Mogą też być sprefabrykowane na etapie murowania fragmentów muru przez roboty w zakładzie produkcyjnym. Wówczas będą to elementy prefabrykowane z elementów murowych drobnowymiarowych.

Niezależnie od tego, czy projektuje się z zastosowaniem prefabrykowanych elementów żelbetowych z betonu komórkowego, istotna jest interdyscyplinarna współpraca projektantów: architekta, konstruktora oraz przedstawiciela producenta. W takim przypadku projektowanie jest procesem, w którym czynny udział na początkowym etapie powinien wziąć również producent.

Przyszłość prefabrykacji

Na koniec nasuwa się pytanie, czy prefabrykacja będzie dominować w przyszłości. Obecnie widać trend, że prefabrykacja na nowo zdobywa coraz większą popularność. W przypadku elementów czysto konstrukcyjnych i powtarzalnych daje to korzyści w postaci skrócenia procesu budowy. Natomiast przy realizacji budynków niepowtarzalnych coraz częściej widać chęć stosowania prefabrykatów dizajnerskich, które nadają niepowtarzalny styl budynkowi. Jest więc powód do stosowania prefabrykacji nie tylko ze względu na chęć zoptymalizowania procesu budowy, ale również z uwagi na prestiżowe, indywidualne realizacje – czasami takie są wymogi inwestorów i projektantów.

Zagrożeniem może być duża energochłonność w procesie produkcji oraz w transporcie. Zakłady prefabrykacji elementów żelbetowych zużywają dosyć dużo energii do produkcji wyrobów z dnia na dzień. Aby rozformować prefabrykaty, proces wiązania powinien być krótszy niż 24 godz. – dlatego zakłady prefabrykacji, w celu przyspieszenia procesu wiązania, zużywają dużo energii do naparzania form. Szybkowiążące betony wysokiej wytrzymałości oraz wysoka temperatura i para sprzyjają szybkiemu wiązaniu, a więc umożliwiają rozformowanie prefabrykatów w czasie krótszym niż 24 godz. To może sprawiać, że prefabrykaty żelbetowe będą produktem drogim, a więc luksusowym.

W przypadku betonu komórkowego można powiedzieć, że jest to najbardziej efektywny materiał w produkcji. Co prawda zużywa się energię do przygotowania surowców oraz utrzymania odpowiednich warunków w procesie dojrzewania i autoklawizacji, ale efektywność jest i tak bardzo wysoka, dzięki temu, że z 1 m3 surowców uzyskuje się aż 5 m3 materiałów budowlanych. Nie ma innego materiału, który by się tak dobrze wpisywał w zasady zrównoważonego rozwoju.

Prefabrykacja na pewno rozwiązuje niektóre problemy w realizacji budynków, jednakże nie zastąpi budowania w sposób tradycyjny. Polscy inwestorzy cechują się dużym stopniem indywidualizmu. Wystarczy spojrzeć na katalogi gotowych projektów. Jest ich niezliczona liczba. Nawet są projekty, które występują w wielu wersjach.

W każdym przedsięwzięciu deweloperskim trend jest taki, by maksymalnie wykorzystać działkę pod zabudowę, by uzyskać najlepszy zwrot za inwestycję, więc budynki wielorodzinne zazwyczaj mają indywidualny charakter. To nie sprzyja prefabrykacji, która jest opłacalna, jeśli jest powtarzalna.

Zdjęcia: T. Rybarczyk