Składniki zapraw klejowych do płytek

Część V – Podsumowanie

Archiwum autora

Artykuł kończy serię publikacji poświęconych zaprawom klejowym przeznaczonym do przyklejania płytek [1–4]. Stanowi on podsumowanie, w którym podkreślono znaczenie dodatków chemicznych w kształtowaniu właściwości klejów do płytek oraz wskazano zakres zastosowania tych dodatków. Przedmiotem oceny były również składniki zapraw nieomawiane we wcześniejszych artykułach.

Zobacz także

Sika Poland Nowe Centrum Hydroizolacji Sika na Pomorzu

Z przyjemnością informujemy o otwarciu nowego Centrum Hydroizolacji w firmie Broker – hurtownia materiałów budowlanych w Rokocinie.

Z przyjemnością informujemy o otwarciu nowego Centrum Hydroizolacji w firmie Broker – hurtownia materiałów budowlanych w Rokocinie.

Bostik Bostik AQUASTOPP – szybkie i efektywne rozwiązanie problemu wilgoci napierającej

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej...

Bostik to firma z wieloletnią tradycją, sięgającą 1889 roku, oferująca szeroką gamę produktów chemii budowlanej dla profesjonalistów i majsterkowiczów. Producent słynie z innowacyjnych rozwiązań i wysokiej jakości preparatów, które znajdują zastosowanie w budownictwie, przemyśle i renowacji.

Alchimica Polska Sp. z o.o. Skuteczna naprawa betonu z zaprawą Hygrosmart®-Fix&Finish

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu...

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu i wyrównywania jego powierzchni.

Norma europejska PN-EN 12004 [5] obejmuje trzy rodzaje produktów przeznaczonych do przyklejania płytek ceramicznych oraz okładzin z kamienia naturalnego i aglomeratów kamiennych:

- klej cementowy – oznaczany symbolem C,

- klej dyspersyjny – oznaczany symbolem D,

- klej na bazie żywic reakcyjnych – oznaczany symbolem R.

Norma definiuje wymienione produkty jako kleje, choć w przypadku klejów cementowych C mamy do czynienia de facto z zaprawą, dlatego też takie produkty określane są mianem zapraw klejowych lub klejących.

Zaprawy klejowe do płytek produkowane są w postaci suchych mieszanek gotowych do użycia po zarobieniu wodą. Głównymi składnikami zapraw klejowych są spoiwo cementowe oraz drobne kruszywo, którym zazwyczaj jest piasek kwarcowy. Wymienione składniki stanowią ponad 90% masy zaprawy. Udział dodatków chemicznych, takich jak:

- metyloceluloza,

- proszek dyspersyjny,

- włókna,

- dodatki hydrofobowe,

- przyspieszacze wiązania i twardnienia

na ogół nie przekracza kilku procent masy suchej zaprawy. Stosowanie tych dodatków pozwala jednak na uzyskanie podstawowych właściwości użytkowych zapraw klejowych. Dzięki nim zaprawy są łatwe do przygotowania, wygodne w użyciu, łatwe w obróbce i wykazują dużą przyczepność do klejonych podłoży.

Wymienione dodatki pozwalają również na uzyskanie właściwości specjalnych zapraw klejowych, takich jak obniżony spływ, wydłużony czas otwarty pracy, wysoka elastyczność czy zdolność do szybkiego wiązania i twardnienia. Właściwości te uzyskiwane są poprzez selektywny dobór dodatków, zastosowanie materiału o wysokiej jakości i w odpowiedniej ilości, co było przedmiotem cytowanego cyklu publikacji [1–4]. W artykule opisano charakter oddziaływania poszczególnych składników w zaprawie klejowej oraz zestawiono korzyści wynikające z ich stosowania. Przedmiotem analizy były:

- spoiwo cementowe,

- kruszywa i wypełniacze,

- dodatki chemiczne.

Spoiwo cementowe

Cement stanowi podstawowe spoiwo w recepturach zapraw klejowych do płytek. Jego udział w recepturze waha się z reguły w granicach 30–40% masy zaprawy. W recepturach zapraw klejowych stosowany jest zasadniczo cement portlandzki CEM I, choć badania wskazują na możliwość stosowania również cementów z dodatkami [1]. Spoiwo cementowe po związaniu i stwardnieniu nadaje zaprawie wytrzymałość mechaniczną i kształtuje w znacznej mierze przyczepność do klejonego podłoża.

Cement portlandzki należy do spoiw hydraulicznych, wiążących i twardniejących zarówno na powietrzu, jak i w wodzie. Spoiwo decyduje zatem w znacznym stopniu o właściwościach zaprawy cementowej, przyczyniając się do dobrej odporności na działanie wody, mrozu i korozji chemicznej.

Cement portlandzki CEM I należy do spoiw o szybkim tempie narastania wytrzymałości. Wytrzymałość na ściskanie cementu po 7 dniach, mierzona na zaprawie normowej, stanowi ok. 70% wytrzymałości „końcowej” badanej po 28 dniach twardnienia.

Szczególnie dużą szybkość wiązania i twardnienia wykazują cementy o wysokiej wytrzymałości wczesnej, oznaczane symbolem R. Stosowanie w recepturach zapraw klejowych cementów szybkotwardniejących o klasach wytrzymałości 42,5R i 52,5R pozwala na uzyskanie odpowiednio dużej wytrzymałości mechanicznej i przyczepności do podłoża umożliwiającej podstawowe użytkowanie, w tym chodzenie po przyklejonych płytkach już po 1–3 dniach, w zależności od rodzaju zaprawy klejowej.

Kruszywa i wypełniacze

Kruszywo z punktu widzenia udziału masowego jest zasadniczym składnikiem zaprawy. Udział kruszywa w zaprawie klejowej wynosi 60–70%. W recepturach zapraw klejowych stosowany jest głównie piasek kwarcowy o uziarnieniu 0,1–0,5 mm. W przypadku zapraw klejowych przeznaczonych do nanoszenia w grubszej warstwie stosuje się kruszywo o grubszym uziarnieniu, a maksymalny rozmiar ziarna powinien być dobrany z uwzględnieniem maksymalnej zalecanej warstwy zaprawy.

W tym miejscu należy podkreślić bardzo istotne znaczenie właściwego doboru krzywej uziarnienia kruszywa. Tzw. ciągła krzywa uziarnienia, z właściwymi proporcjami ziaren drobnych i grubszych w danej frakcji kruszywa, pozwala na otrzymanie tworzywa cementowego o optymalnych parametrach mechanicznych. Źle dobrana krzywa uziarnienia znacząco obniża wytrzymałość zaprawy i przyczepność do podłoża, nawet przy zastosowaniu dużych ilości dodatków chemicznych, takich jak proszek dyspersyjny i metyloceluloza.

Bardzo istotnym czynnikiem wyznaczającym jakość kruszywa jest udział nadziarna i podziarna. Nadmierna zawartość frakcji grubej kruszywa pogarsza urabialność zaprawy, utrudnia jej nakładanie, a zaprawa po stwardnieniu wykazuje obniżoną przyczepność do podłoża. Czynnikiem decydującym w zasadzie o przydatności kruszywa jest stopień jego czystości, związany zazwyczaj z zawartością frakcji pylastej, poniżej 0,063 mm. We frakcji tej lokują się minerały ilaste (kaolinit, montmorillonit, illit itp.) i skałotwórcze (głównie skalenie – mikroklin, ortoklaz, anortyt, albit itp.).

Szczególnie niekorzystne są minerały ilaste, które z uwagi na swoją budowę i bardzo drobny rozmiar ziaren chłoną duże ilości wody podczas zarabiania zaprawy i przyczyniają się do zwiększenia wodożądności zaprawy. Bardzo drobne cząsteczki zanieczyszczeń lokują się ponadto na filmach polimeru utworzonych w matrycy zaprawy, przez co znacznie pogarszają właściwości zaprawy.

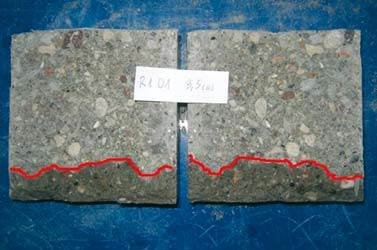

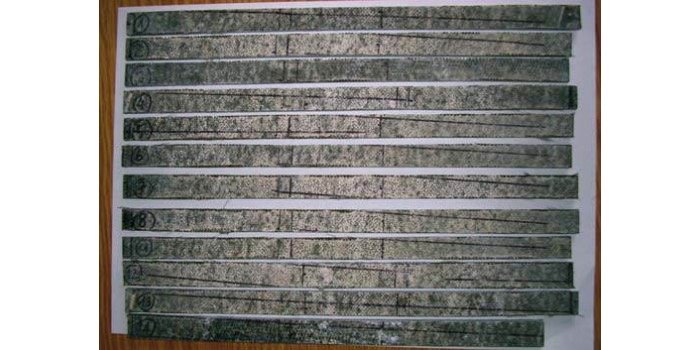

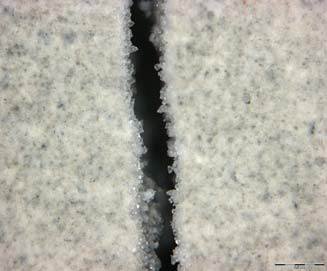

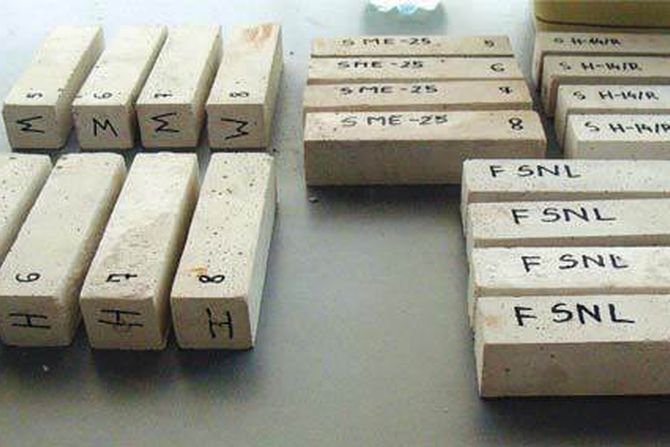

Stosowane w warunkach przemysłowych kruszywa stanowią materiały o różnej czystości, co łatwo można stwierdzić nawet wizualnie (fot.). Badania przeprowadzone w Zakładzie Gipsu i Chemii Budowlanej OMMB w Krakowie podkreślają znaczenie jakości kruszywa w postaci piasku kwarcowego w aspekcie kształtowania właściwości normowych zapraw klejowych do płytek.

W tabeli 1 zestawiono wyniki badań laboratoryjnych zaprawy klejowej, w której zastosowano zamiennie kruszywa o różnej jakości. Wyniki badań przedstawione w tabeli 1 wykazały, że nadmierna ilość zanieczyszczeń zawartych w kruszywach A i B wyraźnie obniża wartości przyczepności zapraw oznaczanych w różnych warunkach kondycjonowania próbek. Kruszywo C o bardzo wysokim stopniu czystości jako jedyne zapewnia uzyskanie zaprawy klejowej typu C2 według PN-EN 12004 [5] z wynikami zdecydowanie wyższymi niż w przypadku zapraw, w których zastosowano kruszywa zawierające nadmierne ilości zanieczyszczeń. Co ciekawe, w badaniach stwierdzono natomiast, że zaprawy wykonane z zanieczyszczonych kruszyw A i B wykazują znacznie mniejszy spływ niż w przypadku zaprawy z czystego kruszywa C.

W recepturach zapraw klejowych do płytek oprócz kruszywa kwarcowego często stosowany jest wypełniacz w postaci mączki węglanu wapnia CaCO3 lub dolomitu CaMg (CO3)2, o uziarnieniu poniżej 0,1 mm. Wypełniacz dolomitowy jest znacznie droższy, lecz z uwagi na stopień białości znacznie wyższy niż w przypadku węglanu wapnia, stosowany jest zazwyczaj w zaprawach klejowych na spoiwie w postaci cementu portlandzkiego białego. Wypełniacze węglanowe stosowane są w recepturach zapraw klejowych w ilości nieprzekraczającej na ogół 7%, a ich dodatek pozwala na uzupełnienie krzywej ziarnowej kruszywa o frakcję drobną. Zastosowanie drobnego wypełniacza polepsza nieco urabialność zaprawy i pozwala na łatwiejsze nakładanie zaprawy na klejone podłoże.

Dodatki chemiczne

W ramach cyklu szczegółowo scharakteryzowano i opisano znaczenie w kształtowaniu właściwości normowych zapraw klejowych metylocelulozy [2], proszku redyspergowalnego [3] oraz włókien celulozowych [4]. Metyloceluloza jest bardzo ważnym składnikiem zapraw klejowych. Dodatek metylocelulozy zwiększa retencję wody w zaprawie, co zapewnia odpowiednie warunki wiązania i twardnienia spoiwa, oraz jej właściwości zagęszczające.

Właściwości te wynikają z chłonięcia przez metylocelulozę dużych ilości wody podczas rozpuszczania, co skutkuje utworzeniem roztworu koloidalnego w postaci żelu, który następnie oddaje stopniowo wodę. Dodatek metylocelulozy w zaprawie powoduje zatem wzrost współczynnika wodno-spoiwowego, zwiększając tym samym wydajność i urabialność zaprawy. Dodatek metylocelulozy zapewnia, że zaprawa po zarobieniu wodą uzyskuje odpowiednią lepkość, co umożliwia prawidłowe przyklejanie materiału okładzinowego do podłoża. Ponadto dodatek metylocelulozy zwiększa końcową przyczepność zaprawy do podłoża po stwardnieniu. Dodatek metylocelulozy poprawia praktycznie wszystkie parametry normowe zapraw klejowych do płytek.

Dotyczy to szczególnie czasu otwartego pracy zaprawy. Zapewnienie właściwego czasu otwartego wymaga stosowania właściwie dobranej metylocelulozy i odpowiedniej ilości tego dodatku. Dotyczy to także zapraw o obniżonym spływie, w których recepturze powinna być zastosowana metyloceluloza o odpowiednio dużej lepkości i przede wszystkim modyfikowana dodatkiem środka zagęszczającego [2].

Obok metylocelulozy szczególnie istotnym dodatkiem stosowanym w zaprawach klejowych jest proszek redyspergowalny. Dodatek polimeru polepsza urabialność zaprawy i ułatwia jej nakładanie i obróbkę. Materiał ten zwiększa nieznacznie retencję wody w zaprawie i zmniejsza szybkość odparowywania wody z zaprawy poprzez tworzenie cienkich warstw polimeru w zaprawie. Dodatek polimeru zwiększa ponadto odporność na ścieranie, znacznie poprawia przyczepność zaprawy do wszystkich podłoży budowlanych oraz wydatnie poprawia elastyczność zaprawy, co pozwala na jej nanoszenie na podłoża określane jako trudne, krytyczne i odkształcalne [3].

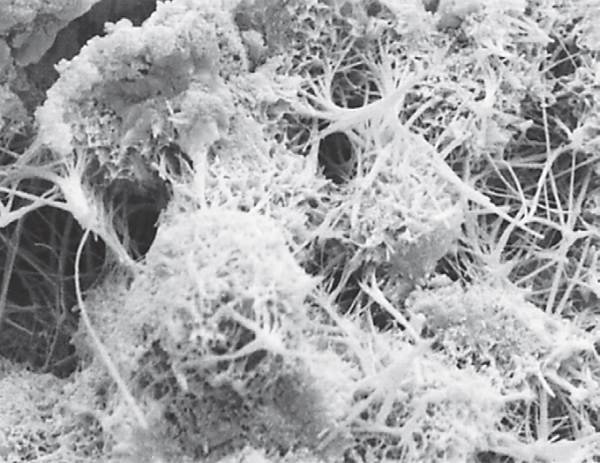

Stosowanie włókien celulozowych w zaprawach klejowych do płytek nie jest tak powszechne jak metylocelulozy czy proszku redyspergowalnego. Dodatek włókien przyczynia się do poprawy reologii zaprawy zarobionej wodą. Włókna tworzą wtedy trójwymiarową sieć wiążącą substancje znajdujące się w zaprawie i zagęszczającą cały system. Siły ścinające wywierane na układ (np. w wyniku mieszania, pompowania zaprawy) powodują zorientowanie włókien zgodnie z kierunkiem działania tych sił i obniżenie lepkości układu. Gdy siły ścinające przestają działać, układ wraca do stanu wyjściowego, a sieć włókien odtwarza się i lepkość wzrasta.

Włókna celulozowe obniżają ponadto tendencje do powstawania rys skurczowych zaprawy podczas jej wysychania. Włókna celulozowe stanowią mikrozbrojenie w stwardniałej zaprawie. Dobrze rozproszone w całej warstwie elastyczne mikrowłókienka powodują trwałe wzmocnienie wyrobu po jego stwardnieniu. Badania zapraw klejowych z włóknami celulozowymi wykazały, że dodatek włókien wydatnie ogranicza spływ zaprawy oraz zwiększa zdolność zaprawy do odkształceń mierzoną jako odkształcenie poprzeczne [4].

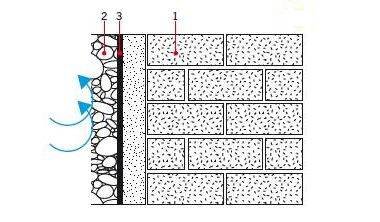

Jak już wcześniej wspomniano, cement portlandzki stosowany w zaprawach klejowych do płytek należy do spoiw hydraulicznych, wiążących i twardniejących zarówno na powietrzu, jak i w wodzie. Takie właściwości spoiwa są wykorzystywane poprzez stosowanie cementu do produkcji różnego rodzaju zapraw, w tym klejowych, przeznaczonych do stosowania na zewnątrz pomieszczeń narażonych na działanie wody czy mrozu.

Zaprawy takie zawierają zazwyczaj dodatek hydrofobowy, którego zadaniem jest zwiększenie wodoszczelności i mrozoodporności zaprawy. Istota działania dodatku hydrofobowego polega na tym, że reaguje on ze składnikami cementu, a w wyniku tej reakcji powstają nierozpuszczalne w wodzie związki o obniżonym napięciu powierzchni styku z wodą, co ogranicza chłonność wody przez pory kapilarne obecne w zaprawie.

Bardzo często dodatek hydrofobowy ma także własności plastyfikujące. Najczęściej stosuje się takie substancje, jak: stearynian sodu, wapnia lub butylu, oleinian sodu lub potasu, mrówczan glinu, związki silikonowe itp. [6]. Szczególną zaletą zapraw klejowych do płytek jest ich szybkie twardnienie i możliwość użytkowania podłoża już po 1–3 dniach od przyklejenia elementu okładzinowego.

Takie właściwości zapraw klejowych znalazły odzwierciedlenie w normie europejskiej PN-EN 12004:2007 [5], która oprócz klejów normalnie wiążących wyróżnia klej szybkowiążący, wykazujący przyczepność wczesną co najmniej 0,5 N/mm2, mierzoną już po 6 godz. wiązania i twardnienia. Takie właściwości zapraw klejowych uzyskiwane są dzięki stosowaniu w recepturze cementów o wysokiej wytrzymałości wczesnej oraz dodatków przyspieszających twardnienie.

Spośród bogatego asortymentu przyspieszaczy twardnienia najczęściej w recepturach zapraw klejowych do płytek stosuje się mrówczan wapnia lub dodatkowe spoiwo w postaci cementu glinowego (z dodatkiem węglanu litu). Reakcje chemiczne i zjawiska fizyczne zachodzące w procesie hydratacji cementu są skomplikowane i w wielu wypadkach nie do końca wyjaśnione. Z reguły przyspieszacze reagują z glinianami i glinianożelazianami wapniowymi zawartymi w cemencie z utworzeniem nowych faz oraz wpływają katalitycznie na proces hydratacji krzemianów wapniowych ze zwiększonym wydzielaniem fazy C-S-H, co skutkuje skróceniem okresu indukcji występującego w początkowym stadium hydratacji cementu [6].

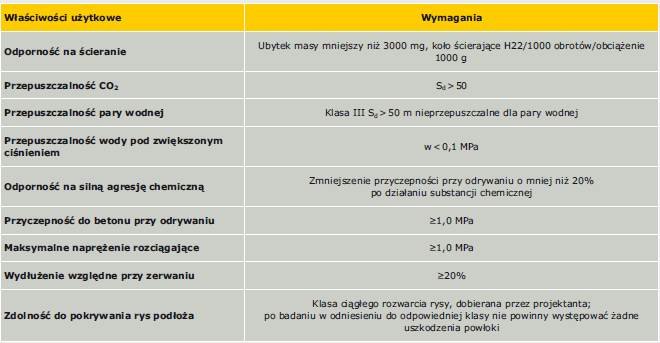

Podsumowując, dodatki chemiczne stanowią nieodzowny składnik nowoczesnych zapraw klejowych przeznaczonych do przyklejania płytek ceramicznych i okładzin kamiennych. Opisane dodatki mają bowiem istotny wpływ na kształtowanie zarówno właściwości roboczych zaprawy po zarobieniu wodą, jak i właściwości użytkowych tworzywa po stwardnieniu. Zakres zastosowania dodatków chemicznych zależy od rodzaju produkowanego wyrobu. Przy opracowywaniu receptur zapraw klejowych należy brać pod uwagę charakter produktu, jego przeznaczenie oraz planowane właściwości, tj. dobrą urabialność i łatwość nakładania, wysoką przyczepność do podłoża i ewentualnie właściwości specjalne, takie jak obniżony spływ, wysoka elastyczność, zdolność do szybkiego wiązania i twardnienia czy wydłużony czas otwarty pracy z zaprawą. Dane w tym zakresie zestawiono w tabeli 2.

Literatura

- S. Chłądzyński, „Składniki zapraw klejowych do płytek. Część I – Spoiwo cementowe”, IZOLACJE nr 3/2008, s. 30–35.

- S. Chłądzyński, G. Malata, „Składniki zapraw klejowych do płytek. Część II – Metyloceluloza”, IZOLACJE nr 4/2008, s. 76–79.

- S. Chłądzyński, G. Malata, „Składniki zapraw klejowych do płytek. Część III – Proszek redyspergowalny”, IZOLACJE nr 5/2008, s. 46–51.

- S. Chłądzyński, „Składniki zapraw klejowych do płytek. Część IV – Włókna celulozowe”, IZOLACJE nr 6/2008, s. 42–45.

- PN-EN 12004:2007 „Kleje do płytek. Wymagania, ocena zgodności, klasyfikacja i oznaczenie” (nowe wydanie normy EN 12004).

- J. Młodecki, I. Stebnicka, „Domieszki do betonu”, Warszawa, Centralny Ośrodek Informacji Budownictwa, 1996.