Kleje żelowe – właściwości i zasady stosowania

Gel adhesives – properties and application

Poznaj specyfikę stosowania klejów żelowych, fot. Tubądzin

Rozwój chemii budowlanej spowodował, że obecnie wykonawca ma do dyspozycji bardzo wiele różnego rodzaju klejów do mocowania płytek ceramicznych i okładzin kamiennych. Począwszy od typowych i uniwersalnych, a skończywszy na specjalistycznych, o wyśrubowanych parametrach, właściwościach i cechach.

Od czego zależy wybór kleju?

Wybór odpowiedniego kleju wydaje się być rzeczą banalną – na opakowaniu czy w kartach technicznych producenci wręcz prześcigają się w wymyślaniu różnego rodzaju określeń, zalet oraz cech klejów. Część z ich to określenia typowo marketingowe (nie oznacza to, że są nieprawdziwe, problemem jest jednak takie ich zdefiniowanie, aby dało się porównać kleje różnych producentów), inne z kolei odnoszą się bezpośrednio do składu konkretnego kleju czy wybranej cechy.

Można, a nawet trzeba, porównywać parametry deklarowane przez producenta, jednak wtedy może się okazać, że wszystkie kleje są takie same. To ostatnie sformułowanie jest prawdziwe.

O czym przeczytasz w artykule:

|

Powołując się na normę PN-EN 12004-1, autor przedstawia klasyfikację klejów do płytek ceramicznych i okładzin kamiennych. Wyjaśnia specyfikę klejów żelowych, a także zwraca uwagę na konieczność przestrzegania zasad sztuki budowlanej podczas przyklejania płytek.

Gel adhesives – properties and applicationReferring to the PN-EN 12004-1 standard, the author presents the classification of adhesives for ceramic tiles and stone cladding. He explains the specifics of gel adhesives, and he also draws attention to the need to follow the best construction practices when laying tiles. |

Norma PN-EN 12004-1 [1] dzieli kleje na trzy podstawowe rodzaje:

- kleje cementowe,

- kleje dyspersyjne,

- kleje reaktywne.

Z analizy wymagań stawianych klejom cementowym wynika, że norma wyróżnia kleje klasy C1 oraz C2. Różnica między nimi polega na przyczepności do podłoża – i jest to jedyny obligatoryjny parametr rozróżniający te dwie klasy klejów:

- dla klejów klasy C1 deklarowana przyczepność (po 28 dniach, początkowa, po starzeniu termicznym, po zanurzeniu w wodzie oraz po cyklach zamrażania–rozmrażania) nie może być niższa niż 0,5 MPa,

- dla klejów klasy C2 jest to 1 MPa.

Patrząc tylko na tę klasyfikację, wszystkie kleje jednej klasy są identyczne. I jest to prawda. Przy doborze kleju do przyklejania płytek najważniejszym kryterium powinny być parametry techniczne produktu dobrane dla docelowego miejsca zastosowania kleju, czyli do warunków eksploatacji okładziny ceramicznej. Tylko czy jedynym?

Norma [1] definiuje jeszcze:

- odkształcalność poprzeczną: kleje odkształcalne (klasa S1 – ugięcie ≥ 2,5 mm oraz ≤ 5 mm) oraz o wysokiej odkształcalności (klasa S2 – ugięcie > 5 mm),

- przyczepność wczesną – parametr tylko dla klejów szybkowiążących (F) – niezależnie od klasy (C1, C2) – przyczepność do podłoża po czasie nie większym niż 6 godzin musi wynosić przynajmniej 0,5 MPa,

- spływ – badany na płytkach o wymiarach 10×10 cm, dla klejów o obniżonym spływie (T) musi być ≤ 0,5 mm,

- czas otwarty – jest to maksymalny czas po naniesieniu kleju na podłoże, w ciągu którego należy przykleić płytki, tak aby uzyskały wymaganą przyczepność (0,5 MPa dla kleju klasy C1 oraz 1 MPa dla kleju klasy C2).

Jest to jedyny parametr powiązany z wytrzymałością po 28 dniach.

- dla klejów o wydłużonym czasie otwartym (E) nie może on być krótszy niż 30 minut,

- dla klejów klasyfikowanych dodatkowo jako szybkowiążące (F) nie może on być krótszy niż 10 minut.

- dla pozostałych klejów (nie klasyfikowanych jako F lub E) jest to 20 minut.

Możliwe są kombinacje powyższych klas i oznaczeń. W rezultacie w ramach klasy C1 lub C2 teoretycznie można mieć kilkanaście różnego rodzaju klasyfikacji. W praktyce tak duża liczba kombinacji nie występuje.

Czytaj też: Chemia budowlana do wykonywania okładzin ceramicznych

Powyższe badania przeprowadzane są w znormalizowanych warunkach i na znormalizowanym podłożu. Są one (a przynajmniej powinny być) porównywalne, jednak absolutnie nie obejmują cech i właściwości (a w niektórych przypadkach także i parametrów), które są istotne zarówno ze względu na komfort pracy, jak i niektóre warunki aplikacyjne.

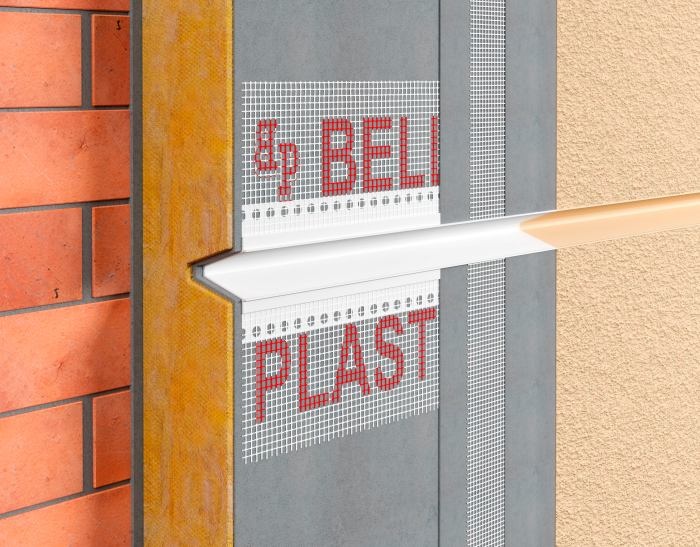

Kleje żelowe – charakterystyka i zastosowanie

Analizując komunikację związaną z klejami do płytek, daje się zauważyć pojawianie się określeń sugerujących nowy rodzaj klejów, mianowicie kleje żelowe.

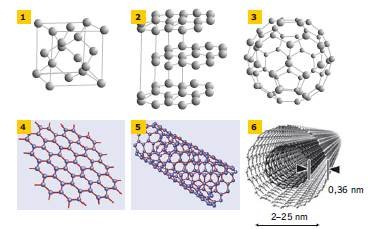

Opisy na etykiecie i wyznaczniki w kartach technicznych mogą wręcz sugerować, że mamy tu do czynienia z zupełnie nowym spoiwem, o właściwościach różnych od dotychczas stosowanych. Te wątpliwości rozwiewa deklaracja właściwości użytkowych samych klejów, są one klasyfikowane jako C1 lub C2, co oznacza, że ich spoiwem jest cement.

Jakie są więc przewagi klejów żelowych i z czego one wynikają? Paradoksalnie analiza najważniejszych dokumentów odniesienia (deklaracji właściwości użytkowych) nic nie powie. Klej żelowy według DWU to klej cementowy klasy C1 albo C2, z opcjonalną klasyfikacją typu S1, T, F albo E, czyli… żadna różnica w porównaniu do „tradycyjnych, czyli nieżelowych” cementowych klejów do płytek.

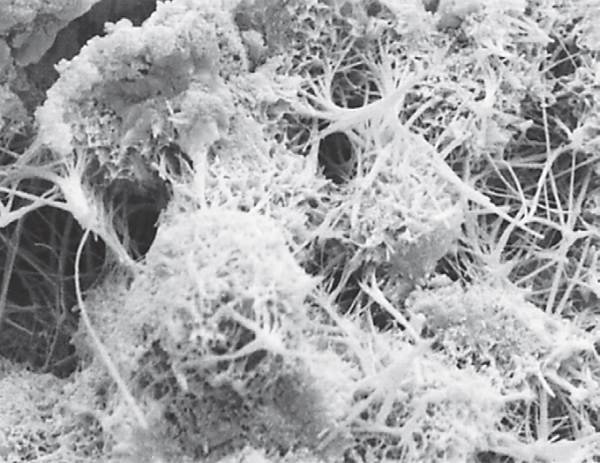

Podstawowa cecha podkreślająca przewagę klejów żelowych, komunikowana przez większość producentów, to retencja wody. Według zapisów w kartach technicznych wpływa ona na:

- poszerzenie zakresu aplikacji klejów do temperatury +35°C,

- umożliwienie zmiany konsystencji kleju (podłogowy, ścienny) za pomocą zmiany ilości wody zarobowej, z zachowaniem deklarowanych parametrów kleju,

- wydłużenie czasu otwartego,

- zwiększenie odporności na błędy w przygotowaniu podłoża (nierównomierna lub zbyt wysoka chłonność).

Pomijam w tym miejscu typowo marketingowe określenia, które nie mają żadnego wpływu na rzeczywiste parametry, cechy i właściwości zapraw klejących. Taka komunikacja wynika z faktu, że głównym składnikiem klejów jest cement.

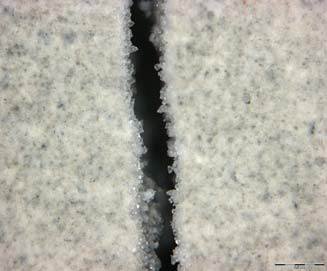

Aby klej uzyskał projektowane parametry wytrzymałościowe, musi być aplikowany w warunkach gwarantujących prawidłowy przebieg procesu hydratacji. Z tym wiąże się wymóg zapewnienia przez odpowiednio długi czas wilgoci niezbędnej do przebiegu wspomnianej reakcji. Ilość wody zarobowej jest wypadkową: wymaganej ilości wody niezbędnej do hydratacji, wymaganej przez domieszki i dodatki oraz niezbędnej do nadania konsystencji.

W tym miejscu warunki laboratoryjne i warunki budowy „rozjeżdżają się”. Temperatura aplikacji klejów cementowych wynosi od +5 do +25°C. Dotyczy to zarówno powietrza, jak i podłoża. W lecie zachowanie wymaganej temperatury podłoża jest w wielu sytuacjach wręcz niemożliwe i powinno się przerwać pracę.

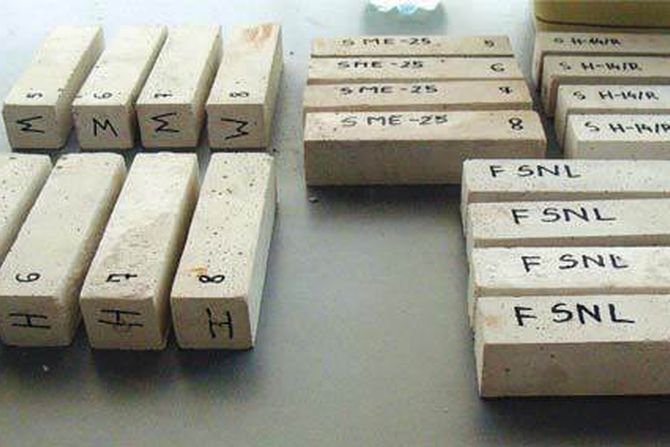

Na co więc zwrócić uwagę, wybierając klej żelowy? Przyjmując za punkt wyjścia ww. zalety technologii żelowej, z analizy zapisu kart technicznych wynika, że:

- Nie wszystkie kleje, określane mianem „żelowych” mogą być stosowane w poszerzonym zakresie temperatur.

Dla niektórych zapraw klejących podana temperatura aplikacji była identyczna jak dla „tradycyjnych” klejów cementowych: od +5 do +25°C, dla innych górną granicą było +30 oraz +35°C. - Konsystencja regulowana jest ilością wody zarobowej. Uzyskanie konsystencji umożliwiającej aplikację na powierzchniach pionowych oraz konsystencji rozpływnej wymaga znacznego zróżnicowania ilości dodawanej wody. Ilość ta musi być podana w treści karty technicznej.

Należy mieć na uwadze, że dla każdego cementowego materiału producent przewiduje zwykle niewielkie (rzędu kilku procent) widełki wody zarobowej. W przypadku klejów żelowych jest to rząd wielkości kilkudziesięciu procent. Nie wszyscy producenci podają widełki wody zarobowej, niektórzy ograniczają się do podania jednej, szacunkowej ilości. - Z ilością wody zarobowej wiąże się długość czasu otwartego. Parametr ten zależy także od temperatury aplikacji, dlatego powinien być podawany dla różnych warunków brzegowych.

Czas otwarty jest parametrem wpływającym bezpośrednio na komfort pracy, a w niektórych sytuacjach wręcz umożliwiającym pracę. Dotyczy to przede wszystkim okładzin z płyt wielkoformatowych (chodzi o formaty rzędu 100×200 cm i większe).

Montaż takich płyt wymaga specjalnego stanowiska roboczego umożliwiającego przycięcie płyt, nałożenie kleju także na płytę oraz manewrowanie płytą z nałożoną warstwą kleju. Nierzadko stanowisko robocze znajduje się w innym miejscu, niekiedy nawet na innej kondygnacji.

Gotową do montażu płytę (przyciętą i z nałożoną zaprawą klejową) trzeba wnieść do pomieszczenia, w którym ma być montowana. W wysokich temperaturach może się okazać, że czas otwarty kleju „nieżelowego” zostałby przekroczony, co wymuszałoby konieczność nałożenia nowej warstwy kleju – przy wykonywaniu prac w podwyższonych temperaturach i/lub przy niskiej wilgotności czas otwarty ulega skróceniu (proszę zwrócić uwagę, że gdy nie ma podanej temperatury aplikacji i wilgotności powietrza wszelkie parametry podaje się dla tzw. warunków normalnych).

Skoro nie ma normowej klasyfikacji definiującej klej żelowy, to jedynym rozwiązaniem jest szczegółowa analiza kart technicznych. Podanie w karcie technicznej dodatkowych mierzalnych parametrów i cech świadczy o tym (a przynajmniej powinno), że producent przeprowadził dodatkowe własne badania i testy (karta techniczna po deklaracji właściwości użytkowych jest oficjalnym dokumentem producenta, mówiącym o możliwości zastosowania kleju i jego właściwościach). W razie wątpliwości należy próbować uzyskać (pisemnie) dodatkowe informacje.

Klejów żelowych nie wolno traktować jako panaceum na wszelkie problemy. Zwiększona ilość wody skutkuje jej dłuższym oddziaływaniem na podłoże i na płytki oraz ma wpływ na moment spoinowania. Dotyczy to szczególnie sytuacji, gdy montowane są płyty wielkoformatowe, gdy klej jest zarabiany wodą w jej górnych widełkach lub gdy podłoże jest wrażliwe na wilgoć.

Dysproporcje między wielkością płyt wielkoformatowych (powierzchnia nawet rzędu 3 m2 i większa) a grubością (nawet kilka mm) powodują, że odparowanie wilgoci przez spoiny jest znacznie utrudnione.

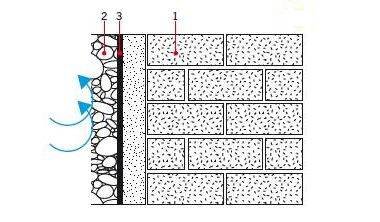

Dla typowych płytek (np. 30×30 cm) udział spoin w powierzchni okładziny wynosi około 2,5%, dla okładziny wielkoformatowej (np. 1×1,5 m) będzie to już niecałe 0,5%, a zatem 5 razy mniej. A powierzchnią odparowania nadmiaru wody zarobowej są spoiny. Zatem nadmiar wody zarobowej zostanie usunięty w podłoże. Dlatego płyt wielkoformatowych nie wolno układać na podłożach gipsowych.

Samopoziomujące jastrychy anhydrytowe należy traktować jako podłoża krytyczne. Jeżeli nie ma możliwości wykonania podłoża cementowego, to należy stosować specjalne grunty odcinające na bazie np. żywicy epoksydowej (zagruntowanie musi być absolutnie bezbłędne). Wykluczone są tynki gipsowe i płyty gipsowo-kartonowe.

Analogiczny problem związany z potencjalnym oddziaływaniem wilgoci ma miejsce w przypadku innych podłoży podatnych na wilgoć (drewniane, drewnopochodne). Takich podłoży należy przy stosowaniu klejów żelowych w ogóle unikać (niezależnie od wielkości płytek i innych uwarunkowań technicznych).

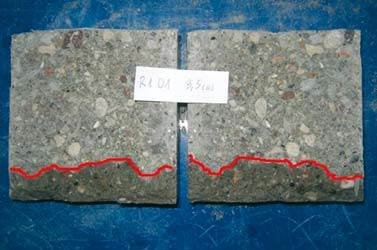

W przypadku konglomeratów kamiennych wydłużone oddziaływanie wody zarobowej może spowodować dodatkowe odkształcenia samej płyty polegające na podniesieniu się naroży. Na to zjawisko mogą być podatne także płyty z kamieni naturalnych. Należy jednak zauważyć, że problem ten dotyczy w ogóle klejów cementowych, trudno zatem doszukiwać się w tym „winy” klejów żelowych.

Także przy spoinowaniu okładzin podłogowych, zwłaszcza przy rozpływnej konsystencji kleju i epoksydowej zaprawie do spoinowania, trzeba brać poprawkę na większą ilość wody w zaprawie klejącej.

Kleje żelowe pozwalają na rozszerzenie zakresu temperaturowego prac okładzinowych i powodują, że są one mniej wrażliwe na mankamenty podłoża, żaden jednak klej nie będzie odporny na indolencję wykonawcy, lekceważenie przez niego zasad sztuki budowlanej czy praw fizyki.

Literatura

- PN-EN 12004-1:2017-03, „Kleje do płytek ceramicznych. Część 1: Wymagania, ocena i weryfikacja stałości właściwości użytkowych, klasyfikacja i znakowanie”.

- M. Rokiel, „Projektowanie i wykonywanie okładzin ceramicznych. Warunki techniczne wykonania i odbioru robót.”, Grupa MEDIUM, Warszawa 2016.

- M. Rokiel, „Okładziny z płyt wielkoformatowych cz. 1 i 2”, „Inżynier Budownictwa” 4/2017 i 5/2017.

- Materiały własne autora.