Odporność chemiczna kompozytów polimerowo-cementowych

Chemical resistance of polymer-cement composites

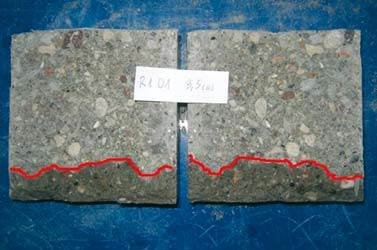

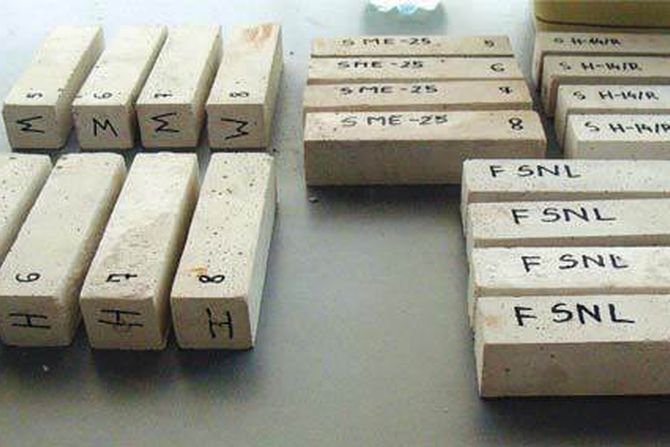

Wygląd przełamów próbek poddanych działaniu H2SO4 (5%), fot. I. Dziedzic-Polańska

Beton jest obecnie najczęściej stosowanym materiałem budowlanym, jednak nie jest w pełni uniwersalny. Jedną z możliwości jego modyfikacji stanowi zastosowanie polimerów.

Zobacz także

Sika Poland Nowe Centrum Hydroizolacji Sika na Pomorzu

Z przyjemnością informujemy o otwarciu nowego Centrum Hydroizolacji w firmie Broker – hurtownia materiałów budowlanych w Rokocinie.

Z przyjemnością informujemy o otwarciu nowego Centrum Hydroizolacji w firmie Broker – hurtownia materiałów budowlanych w Rokocinie.

Alchimica Polska Sp. z o.o. Skuteczna naprawa betonu z zaprawą Hygrosmart®-Fix&Finish

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu...

Hygrosmart Fix&Finish to jednoskładnikowa, szybkowiążąca, zbrojona włóknami zaprawa cementowa typu PCC (beton polimerowo-cementowy nazywany również betonem żywicznym). Służy do napraw strukturalnych betonu i wyrównywania jego powierzchni.

Czytaj całość »

Fiberglass Fabrics sp. z o.o. Wiele zastosowań siatki z włókna szklanego

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z...

Siatka z włókna szklanego jest wykorzystywana w systemach ociepleniowych jako warstwa zbrojąca tynków zewnętrznych. Ma za zadanie zapobiec ich pękaniu oraz powstawaniu rys podczas użytkowania. Siatka z włókna szklanego pozwala na przedłużenie żywotności całego systemu ociepleniowego w danym budynku. W sklepie internetowym FFBudowlany.pl oferujemy szeroki wybór różnych gramatur oraz sposobów aplikacji tego produktu.

Czytaj całość »Artykuł porusza kwestię modyfikacji betonu m.in. poprzez stosowanie domieszek i dodatków. Autorka przedstawia specyfikę betonów żywicznych, impregnowanych polimerami oraz betonów polimero-wo-cementowych. Opisuje właściwości kompozytów polimerowo-cementowych.

Chemical resistance of polymer-cement composites

The article deals with the issue of concrete modification, e.g. through the use of admixtures and additives. The author presents the specificity of resin concretes, impregnated with polymers and polymer-cement concretes. She also describes the properties of polymer-cement composites.

***

Pomimo dość długiego okresu stosowania polimerów do poprawiania właściwości betonu, niektóre problemy związane z taką modyfikacją są wciąż jeszcze nierozstrzygnięte. Jedną z tych kwestii jest odporność chemiczna tworzyw polimerowo-cementowych.

Modyfikacja materiałów budowlanych

Cele i sposoby modyfikacji

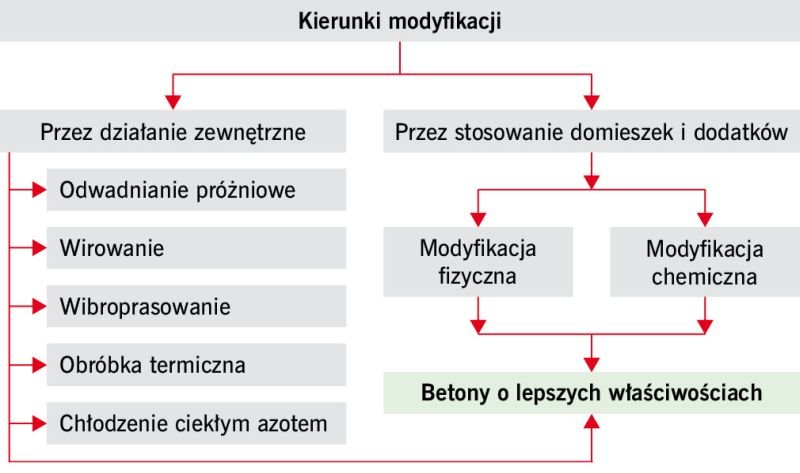

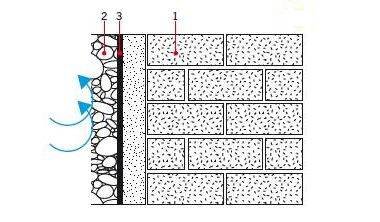

Rosnące zróżnicowanie materiałów budowlanych podyktowane jest wieloma czynnikami, m.in. zwiększeniem wymagań pod względem właściwości użytkowych, ekologicznych czy energooszczędnych. Ciągła i masowa eksploatacja istniejących zasobów powoduje ich wyczerpywanie, stąd potrzeba znalezienia materiałów substytucyjnych. Wznoszenie budowli na obszarach trudnych pod względem klimatycznym lub sejsmicznym, o agresywnym chemicznie środowisku, powoduje konieczność uzyskania takich materiałów budowlanych, które sprostałyby niesprzyjającym warunkom. Ważnym elementem staje się także poznawanie szkodliwych właściwości materiałów budowlanych, ich eliminowanie lub zastępowanie materiałami niemającymi skutków ubocznych. Aby wyjść naprzeciw zapotrzebowaniu rynku budowlanego na coraz lepsze materiały budowlane, konieczne staje się wprowadzanie nowych materiałów otrzymywanych syntetycznie (np. polimery) bądź też modyfikowanie materiałów istniejących, zarówno naturalnych (np. impregnacja drewna), jak i sztucznych (np. betony polimerowo-cementowe). ( RYS. 1 )

Wynikiem modyfikacji są materiały [ 1 ]:

- substytucyjne, odznaczające się cechami przydatnymi w danym zastosowaniu, zbliżonymi do cech materiałów dotychczas stosowanych,

- modyfikowane, w których uzyskano istotną zmianę wartości jednej lub kilku cech technicznych bez zasadniczej zmiany „równowagi wewnętrznej” cech przydatnych w danym zastosowaniu,

- nowe, czyli takie, w których osiągnięto nowe relacje między poszczególnymi cechami technicznymi, przydatnymi w danym zastosowaniu, bądź nadano im nową, dotychczas niewystępującą cechę.

Modyfikacja betonu i rodzaje kompozytów betonowych

Pojęcie modyfikacji betonu jest zagadnieniem bardzo szerokim. Modyfikacja może mieć charakter naturalny, związany z oddziaływaniem czynników zewnętrznych na beton zwykły lub ingerujący w strukturę betonu od wewnątrz, przez zastosowanie domieszek i dodatków aktywnych chemicznie. Jednym z celów modyfikacji betonu jest poprawa jego trwałości.

Tradycyjna technologia betonu okazuje się często niewystarczająca wobec zwiększających się obciążeń działających na elementy betonowe, a także wznoszonych obecnie lekkich smukłych konstrukcji. Niezbędne jest stosowanie betonu o podwyższonej trwałości, a więc poddanego modyfikacji w taki sposób, by charakteryzowała go duża szczelność oraz mrozoodporność i odporność chemiczna. W tym celu niezbędne staje się stosowanie odpowiednich dodatków i domieszek do betonu.

W technice używane jest określenie „materiały kompozytowe” i „kompozyty”, obejmujące bardzo liczną i zróżnicowaną grupę materiałów, dlatego istnieją różne definicje kompozytów. Zazwyczaj jednak kompozytem nazywa się tworzywo złożone z co najmniej dwóch różnych chemicznie składników, występujących w postaci wyodrębnionych fizycznie faz, trwale połączonych w wyniku zaistniałych reakcji i przemian fizyko-chemicznych, zapewniających monolityczność.

Jedną z tych faz jest materiał wiążący, a drugą równomiernie w niej rozprowadzony wypełniacz. Stwardniały materiał wiążący, którym może być spoiwo mineralne (cement, gips, wapno), składniki ilaste, lepiszcze bitumiczne lub żywica syntetyczna stanowi fazę ciągłą tworzywa, czyli tzw. matrycę, zaś cząstki wypełniacza, np. ziarnistego, włóknistego lub pory powietrzne – fazę rozproszoną (inkluzję).

Kompozyt jest materiałem zewnętrznie monolitycznym, z widocznymi na ogół makroskopowo granicami między składnikami. Kompozyty mają inne (lepsze) właściwości niż jego poszczególne składniki oraz ich suma (synergia) [ 3 – 4 ].

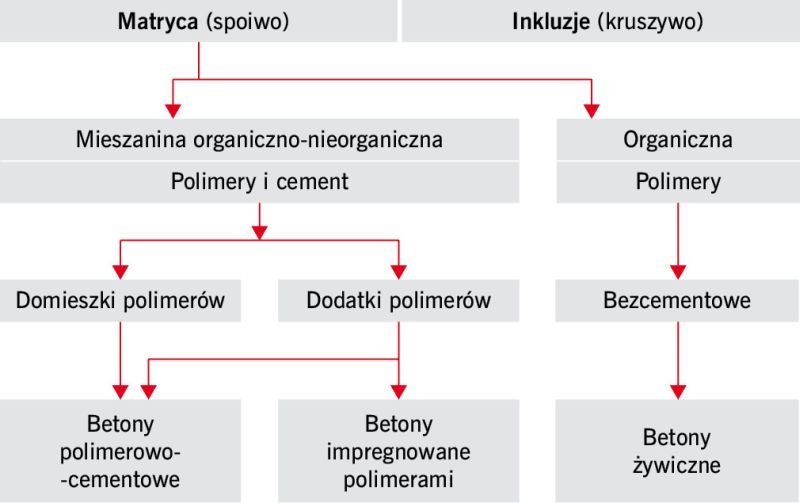

W zależności od rodzaju matrycy można wyróżnić budowlane kompozyty ( RYS. 2 ) [ 5 ]:

- mineralne,

- bitumiczne,

- polimerowe.

Istnieje też klasyfikacja przyjmująca jako kryterium podziału rodzaj wypełniacza.

Typowymi kompozytami mineralnymi wytwarzanymi przez człowieka są betony. Z uwagi na rodzaj fazy ciągłej wyróżniamy m.in. betony:

- cementowe,

- gipsowe.

Z uwagi na rodzaj fazy rozproszonej wyróżniamy betony:

- żwirobetony,

- piaskobetony,

- gruzobetony,

- żużlobetony,

- keramzytobetony,

- styrobetony,

- wiórobetony,

- fibrobetony,

- pianobetony,

- gazobetony.

Kompozytami są zaprawy, zaczyny (gdzie matrycą jest stwardniały zaczyn, zaś fazą rozproszoną zawarte w nim pory powietrzne), kity, masy budowlane (np. tynkarskie, podłogowe).

Sama koncepcja materiałów złożonych, a dokładniej – możliwości wpływania na właściwości materiału przez odpowiednie łączenie ze sobą różnych składników, nie jest nowa [ 6 ]. Kompozytami były już stosowane w czasach rzymskich „betony” wapienne z dodatkiem pucolan naturalnych, na Bliskim Wschodzie cegły z gliny mieszanej ze słomą i suszonej, w wielu krajach cegły lub zaprawy wzmacniane dodatkiem sierści zwierząt. Do tych tradycji nawiązują współczesne materiały budowlane zawierające mikrozbrojenie w postaci włókien, np. do niedawna azbestowych (ze względów zdrowotnych wycofywane z użycia), obecnie zazwyczaj stalowych, polimerowych, szklanych i innych [ 4 ].

Zaprojektowanie i wytworzenie kompozytu o szczególnych właściwościach wymaga często skomplikowanych obliczeń wytrzymałościowych i badań fizykochemicznych w celu ustalenia parametrów technologicznych [ 7 ]. Kompozyt, który ma być wykorzystywany jako materiał konstrukcyjny, powinien zawierać rozmieszczoną w matrycy odpowiednią fazę rozproszoną (wypełniacz, zbrojenie lub inny składnik wzmacniający) nadającą, wraz z matrycą, odpowiednie właściwości wytrzymałościowe, na ogół lepsze niż właściwości samej matrycy. W przypadku kompozytów niekonstrukcyjnych, np. o zwiększonej izolacyjności cieplnej, gdzie podstawową cechą powinna być lekkość i dobre właściwości termoizolacyjne, wprowadza się jako fazę rozproszoną lekki wypełniacz lub pory powietrzne (ewentualnie wypełnione gazem), niekiedy też lekką matrycę (spoiwo o strukturze porowatej) [ 4 ].

Betony zawierające polimery

Ogólny podział betonów zawierających polimery

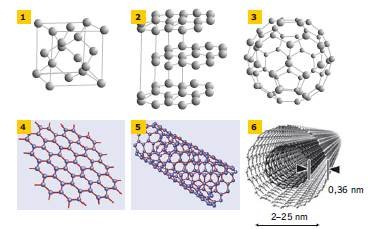

Do grupy betonów polimerowych zalicza się różne rodzaje kompozytów ziarnistych zawierających polimery [8] ( RYS. 2 ).

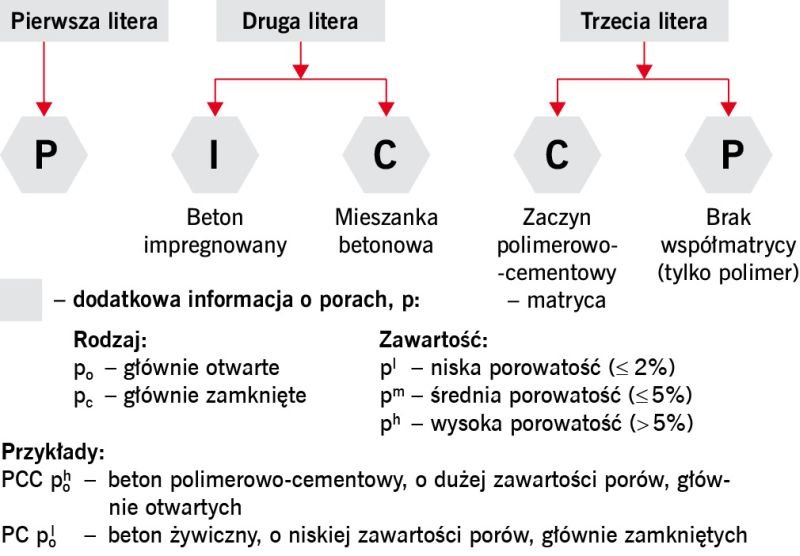

W ramach działalności Komitetu Technicznego RILEM ( International Union of Laboratories and Experts in Construction Materials, Systems and Structures – Międzynarodowa Unia Laboratoriów i Ekspertów Materiałów Budowlanych, Systemów i Struktur, Bagneux, Francja) TC-105 C-PC „Betonowe kompozyty polimerowe” został opracowany przez H. Schoma kod klasyfikacyjny, w którym zapisy PC, PCC i PIC stanowią nie tylko kombinację pierwszych liter pełnej nazwy, ale przypisuje się im również znaczenie materiałowo-strukturalne [ 11 ].

P jest zawsze pierwszą literą, opisującą ogólnie grupę kompozytów polimerowych ( P – polimer). Druga litera wskazuje sposób dodania polimeru do betonu: I – impregnacja betonu, C – dodanie do mieszanki betonowej. Kombinacja liter PC wskazuje wszystkie kompozyty polimerowe otrzymane w procesie mieszania, a kombinacja PI otrzymane przez impregnację. Trzecia litera wskazuje na rodzaj działania wiążącego w betonie:

- C wskazuje na współdziałanie polimeru z cementem (współmatryca),

- M wskazuje na modyfikację spoiwa cementowego przez polimer,

- P wskazuje na działanie samego polimeru (kompozyty bezcementowe).

Następna litera – p z górnym i/lub dolnym indeksem przynosi dodatkową informację o rodzaju i zawartości porów. Powyższy kod może być uzupełniony o informację dotyczącą rodzaju użytego polimeru ( RYS. 3 ).

Betony żywiczne

Betony żywiczne ( PC – polymer concrete ), bezcementowe, otrzymywane przez zmieszanie syntetycznych żywic z odpowiednio dobranym kruszywem, a następnie utwardzenie spoiwa żywicznego [ 12 ].

Betony żywiczne można podzielić, stosując następujące kryteria:

- rodzaj spoiwa żywicznego,

- struktura i gęstość objętościowa betonu,

- rodzaj użytego kruszywa,

- maksymalna wielkość ziaren (kruszywa).

Rodzaj spoiwa żywicznego przyjmuje się za główne kryterium podziału, gdyż żywica jest tym składnikiem betonu, który w pierwszym rzędzie decyduje o jego właściwościach, zwłaszcza o chemoodporności.

Do betonów żywicznych stosuje się przede wszystkim żywice utwardzalne (np. poliestrowe, epoksydowe, furanowe, fenolowe i mocznikowe), a więc takie żywice, które w wyniku utwardzenia przechodzą nieodwracalnie w postać nierozpuszczalną i nietopliwą. Do betonu wprowadza się również spoiwo termoplastyczne, np. żywice akrylowe lub styrenowe, które dzięki liniowej (nieusieciowanej) budowie cząsteczek są zdolne do wielokrotnego odwracalnego przechodzenia pod wpływem ogrzewania w stan plastyczny.

Klasyczny podział tworzyw na utwardzalne i termoplastyczne nie jest jednak w przypadku spoiw żywicznych w pełni przydatny. Wynika to stąd, że typowe termoplasty, np. polimetakrylany, są stosowane do betonów z reguły jako kopolimery przynajmniej częściowo usieciowane. Najważniejszy jest natomiast, jak się wydaje, podział spoiw ze względu na rodzaj reakcji – polireakcji, według której przebiega utwardzanie betonu. Można tu wyróżnić [ 1 ]:

- polimeryzację,

- poliaddycję,

- polikondensację.

Polimeryzacja i poliaddycja różnią się mechanizmem chemicznym reakcji, lecz łączy je wspólna cecha – w czasie reakcji nie wydzielają się produkty uboczne. Powstawanie produktów ubocznych jest natomiast charakterystyczne dla polikondensacji. Taki podział betonów żywicznych ma duże znaczenie zarówno ze względu na ich właściwości, jak i technologię otrzymywania.

Ze względu na strukturę i gęstość objętościową ρp betony żywiczne możemy podzielić na:

- ciężkie o strukturze zwartej (ρp ≥ 2500 kg/m³),

- zwykłe o strukturze zwartej (1900 < ρp < 2500 kg/m³),

- lekkie o strukturze zwartej (ρp ≤ 1900 kg/m³),

- lekkie o strukturze porowatej (ρp ≤ 900 kg/m³).

Wśród betonów lekkich o strukturze porowatej możemy dodatkowo wyróżnić betony jamiste i betony jamisto-komórkowe.

W zależności od rodzaju użytego kruszywa możemy rozróżnić betony żywiczne:

- z ciężkim kruszywem mineralnym (betony ciężkie),

- z kamiennym kruszywem łamanym lub naturalnym (betony zwykłe),

- z kruszywem lekkim ze skał rodzimych (betony lekkie, zwłaszcza o strukturze zwartej),

- z lekkim kruszywem sztucznym (betony lekkie, zwłaszcza o strukturze porowatej).

Do zwykłych betonów żywicznych stosuje się najczęściej kruszywo składające się co najmniej z trzech frakcji o różnej wielkości ziaren D :

- mikrowypełniacz (D ≤ 0,15 mm),

- wypełniacz drobnoziarnisty (0,15 < D ≤ 5 mm),

- wypełniacz gruboziarnisty (5 < D ≤ 50 mm).

W zależności od maksymalnej wielkości ziaren zastosowanego kruszywa rozróżnia się betony żywiczne drobno- i gruboziarniste.

Zaprawami żywicznymi nazywa się (często zaliczane do betonów drobnoziarnistych) kompozycje o maksymalnej wielkości ziaren nieprzekraczającej 2 mm, natomiast szpachlówkami – poniżej 0,5 mm. W niektórych publikacjach szpachlówki są traktowane łącznie z zaprawami. Beton żywiczny drobnoziarnisty jest bardziej rozpowszechniony niż gruboziarnisty. Często nawet używa się określenia beton żywiczny w znaczeniu betonu drobnoziarnistego.

Podstawową cechą betonów żywicznych jest duża wytrzymałość mechaniczna i dobra odporność chemiczna. Ponadto jako zalety betonów żywicznych można wymienić [ 12 ]:

- krótki czas żelowania spoiwa i szybki przyrost wytrzymałości, tj. krótki czas do osiągnięcia sprawności montażowej i eksploatacyjnej,

- bardzo dobrą przyczepność do różnych materiałów,

- dużą szczelność,

- dużą odporność na zarysowania,

- bardzo małą ścieralność,

- dużą odporność na działanie mrozu,

- możliwość uzyskiwania gładkich powierzchni,

- łatwość barwienia,

- niewielkie wymagania w zakresie pielęgnacji betonu.

Do wad betonów żywicznych należy zaliczyć:

- stosunkowo dużą podatność na pełzanie,

- ograniczoną odporność cieplną, zwłaszcza betonów o spoiwach utwardzanych wg reakcji polimeryzacji,

- dużą rozszerzalność cieplną,

- mniejszą – w porównaniu z betonem zwykłym – odporność na starzenie,

- stosunkowo duży skurcz utwardzania,

- stosunkowo wysoki koszt produkcji,

- konieczność przestrzegania specjalnych warunków wykonania (dokładne dozowanie składników, suche wypełniacze i podłoże, odpowiednia temperatura i wilgotność środowiska w czasie mieszania i układania betonów).

Betony impregnowane polimerami

Betony impregnowane polimerem ( PIC – polymer impregnated concrete ), otrzymywane przez impregnację stwardniałego betonu monomerem lub prepolimerem i następnie jego polimeryzację wewnątrz betonu; kompozyty te odznaczają się bardzo dużą wytrzymałością mechaniczną (wytrzymałość na ściskanie powyżej 150 MPa) i dobrą odpornością chemiczną.

W grupie betonów impregnowanych polimerem można dodatkowo wyróżnić kompozyty powstałe na skutek iniekcji preparatem polimerowym rys w podłożu z betonu cementowego; beton taki wykazuje specyficzną „wtórną niejednorodność” (lokalna impregnacja).

Impregnacja skrośna betonów odbywa się w procesie temperaturowo-ciśnieniowym (stosuje się zarówno próżniowanie, jak i nadciśnienie rzędu kilkudziesięciu atmosfer), wymaga to skomplikowanego oprzyrządowania i dlatego PIC praktycznie nie są otrzymywane bezpośrednio na obiekcie (z natury rzeczy impregnacja betonu dotyczy obiektów istniejących), a tylko rzadko w prefabrykacji. W pewnym zakresie do tej grupy betonów można zaliczyć betony impregnowane powierzchniowo, otrzymywane podczas bezciśnieniowego malarskiego nakładania polimeru lub jego roztworu [ 8, 13 ].

Polimery wpływają na właściwości betonów impregnowanych na kilka sposobów [ 14 ], poprzez zmniejszenie porowatości, utworzenie współmatrycy polimerowej, zwiększenie adhezji matrycy do kruszywa, zmniejszenie naprężeń w obszarach krytycznych, np. przez wypełnienie defektów struktury.

Betony polimerowo-cementowe

Betony polimerowo-cementowe ( PCC – polymer-cement concrete ), otrzymywane przez dodanie polimeru lub oligomeru, ewentualnie monomeru, do mieszanki betonowej. Kompozyty te stanowią różnorodny zbiór betonów, z reguły o lepszej urabialności mieszanki betonowej i zwiększonej w porównaniu z betonem zwykłym wytrzymałości na rozciąganie, a także o zmienionych wielu innych cechach.

Ze względu na chemiczną reaktywność modyfikatora rozróżnia się [ 8 ]:

- PCC polimeryzujące po zmieszaniu (post-mix), w których do mieszanki betonowej wprowadzono chemicznie aktywne, chemoutwardzalne żywice syntetyczne (np. epoksydowe, winyloestrowe lub akrylowe) lub odpowiednie monomery bądź prepolimery; ich polimeryzacja (w przypadku żywic i prepolimerów „dalsza polimeryzacja” – sieciowanie) przebiega równocześnie z hydratacją cementu,

- PCC spolimeryzowane przed zmieszaniem (pre-mix), w których do mieszanki betonowej wprowadzono zasadniczo niereaktywne chemicznie polimery (elastomery, np. lateks butadienowo-styrenowy lub termoplasty, np. poliolefiny); ich oddziaływanie modyfikujące polega głównie na oddziaływaniu fizycznym (fizykochemicznym).

Do betonów polimerowo-cementowych należą betony z domieszkami dodatkami polimerowymi; kryterium podziału stanowi ilość dodawanego modyfikatora [15].

Właściwości kompozytów polimerowo-cementowych

Ogólna klasyfikacja stosowanych polimerów

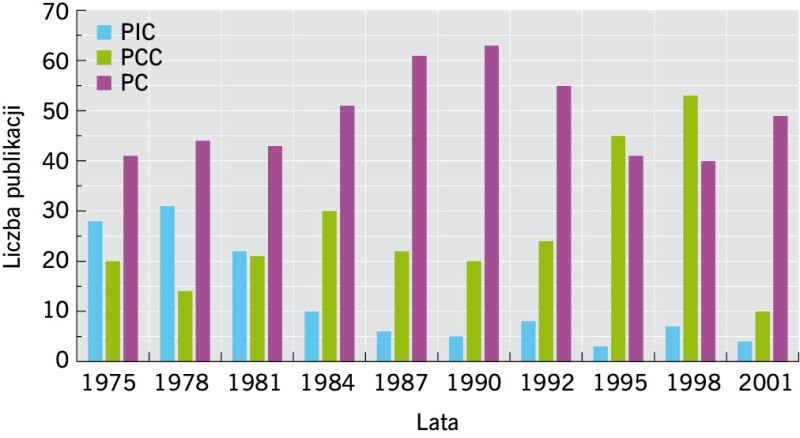

RYS. 4. Liczba publikacji dotyczących różnych rodzajów kompozytów polimerowych na kolejnych kongresach ICPIC; rys.: [17]

Trudno jest sformułować jednoznaczne i obiektywne kryteria pozwalające uszeregować różne rodzaje budowlanych kompozytów polimerowych według ich znaczenia. Uwaga poświęcana poszczególnym materiałom przez badaczy jest tylko jednym z elementów takiego oszacowania. Pewną przesłankę może stanowić analiza liczby publikacji dotyczących poszczególnych typów kompozytów na kolejnych międzynarodowych kongresach „Polimery w betonie” ( International Congress on Polymers in Concrete – ICPIC ). Betony polimerowo cementowe ( PCC ), przez długi czas uważane za mniej obiecujące niż betony żywiczne, z początkiem lat 90. XX wieku uzyskały pozycję równorzędną lub nawet dominującą ( RYS. 4 ) [ 16 ].

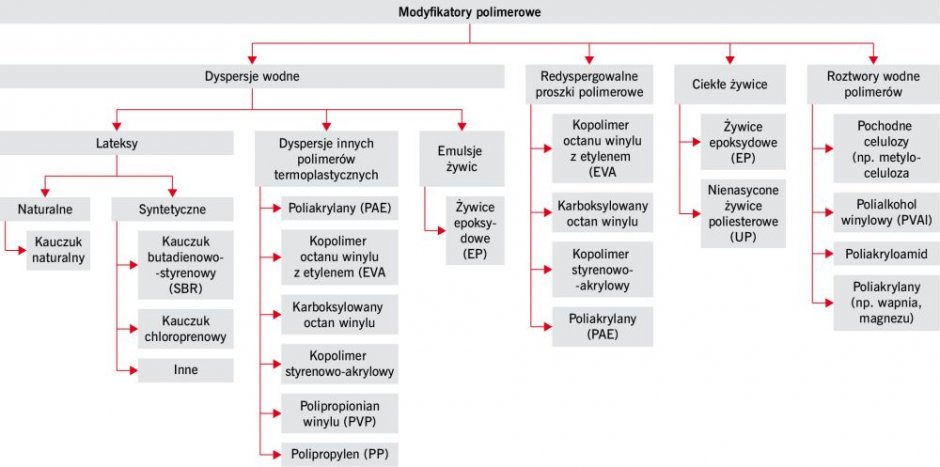

Polimery stosowane do wytwarzania kompozytów polimerowo cementowych różnią się zarówno pod względem natury chemicznej, jak i postaci, w jakiej są wprowadzane do mieszanki betonowej. Wielorakość stosowanych polimerów i zróżnicowanie ich roli w betonie są podyktowane różnymi celami modyfikacji: zwiększenie wytrzymałości mechanicznej i przyczepności do innych materiałów, wzrost szczelności i odporności chemicznej, zwiększenie odporności na ścieranie i korozję mrozową itd. [ 18 ].

Ze względu na zachowanie pod działaniem podwyższonej temperatury polimery dzieli się na termoplastyczne i utwardzalne.

- Termoplasty są to polimery o budowie liniowej lub rozgałęzionej (nieusieciowanej), które pod wpływem ogrzewania miękną, a po ochłodzeniu powtórnie twardnieją; jest to proces odwracalny i powtarzalny pod warunkiem, że nie nastąpi rozkład termiczny polimeru.

- Polimery utwardzalne mają budowę usieciowaną; ich utwardzenie następuje na skutek reakcji chemicznej, która prowadzi do przestrzennego usieciowania makrocząsteczek. Jest to proces nieodwracalny, który zachodzi pod wpływem specjalnych środków chemicznych – utwardzaczy (polimery chemoutwardzalne) lub temperatury (polimery termoutwardzalne) [1].

Do modyfikacji spoiwa cementowego stosuje się zarówno polimery termoplastyczne (są to modyfikatory typu pre-mix), jak i utwardzalne (modyfikatory typu post-mix).

Właściwości betonów polimerowych zależą przede wszystkim od rodzaju i zawartości polimeru. Zawartość polimeru dobiera się między innymi w zależności od przewidywanego zagrożenia chemicznego, często stosując zasady optymalizacji wielokryterialnej. W praktyce zagadnienie to dotyczy przede wszystkim wyrobów prefabrykowanych z betonów żywicznych. Na placu budowy betony i zaprawy polimerowe, jeśli są stosowane, dostarczane są zazwyczaj w postaci gotowych zestawów, najczęściej dwukomponentowych, wymagających jedynie starannego wymieszania.

Do betonów żywicznych stosuje się najczęściej żywice epoksydowe, winyloestrowe i poliestrowe, a także (zwłaszcza w USA) akrylowe. Żywice poliestrowe z uwagi na brak odporności na alkaliczne środowisko betonu są w zasadzie stosowane jedynie do wytwarzania wyrobów prefabrykowanych. Wiązanie i twardnienie następuje w wyniku reakcji żywicy z utwardzaczem, z tego względu zazwyczaj występują tu układy dwukomponentowe. Do betonów polimerowo-cementowych stosuje się natomiast [18] ( RYS. 5 ):

- żywice akrylowe, metakrylowe lub modyfikowane akrylowe w postaci rozpuszczalnych proszków lub dyspersji wodnych,

- polimery, kopolimery i terpolimery winylowe w postaci rozpuszczalnych proszków lub dyspersji wodnych,

- kauczuk butadienowo-styrenowy tylko w postaci dyspersji wodnych,

- naturalne lateksy kauczukowe,

- żywice epoksydowe.

Podstawowe właściwości kompozytów o spoiwie polimerowo-cementowym

Właściwości PCC a właściwości betonu cementowego

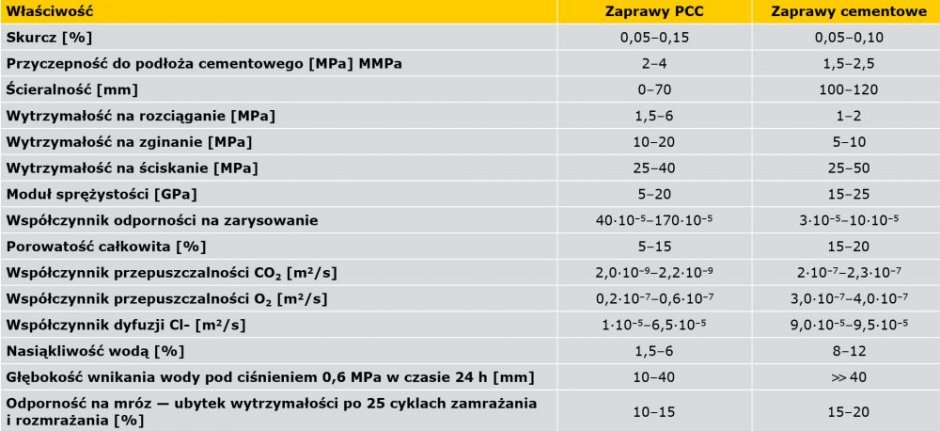

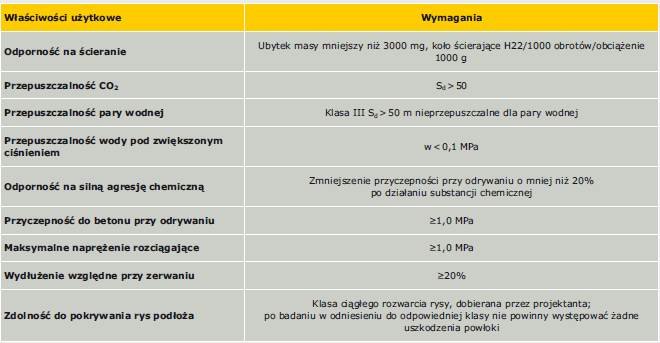

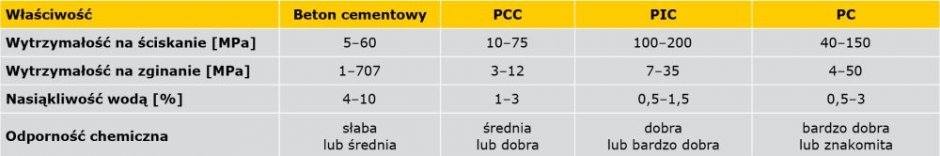

Podstawową przesłanką stosowania spoiw polimerowo-cementowych jest poprawa wielu ważnych właściwości materiałów uzyskiwanych przy ich użyciu, zwłaszcza w zakresie przyczepności do różnych podłoży, wytrzymałości na rozciąganie i zginanie, odkształcalności i szczelności. Niektóre cechy PCC pozostają na niezmienionym poziomie lub mogą się nawet nieco pogorszyć (na przykład wytrzymałość na ściskanie). W TABELI 1 przedstawiono ich ogólną charakterystykę na przykładzie najczęściej stosowanych PCC, to jest zapraw (rozpowszechnienie zapraw polimerowo cementowych wynika z faktu, iż podstawowym zastosowaniem kompozytów PCC są naprawy i ochrona konstrukcji budowlanych przed korozją) [ 24 ].

Betony z domieszkami polimerowymi często wyróżnia się pod odrębną nazwą „betony modyfikowane polimerami” ( PMC ). Uważa się, że zawartość domieszki polimerowej (≤ 5% masy cementu) jest z reguły niewystarczająca do utworzenia w twardniejącej mieszance betonowej odrębnej fazy ciągłej, natomiast dodatki polimerowe (> 5% masy cementu) są zdolne do utworzenia dodatkowej, ciągłej struktury przestrzennej.

Do grupy betonów polimerowocementowych można także zaliczyć betony cementowe zbrojone włóknami polimerowymi, np. polipropylenowymi lub rzadziej polietylenowymi [ 2 ].

Właściwości spoiw polimerowo-cementowych w stanie niezwiązanym

Polimery wpływają na różne cechy reologiczne spoiwa; nie tylko na konsystencję mierzoną opadem stożka lub rozpływem, także lepkość, spoistość itp. Zależności między tymi właściwościami w przypadku kompozytów polimerowo-cementowych [ 20 ] mogą być odmienne od relacji typowych dla betonu zwykłego.

Urabialność mieszanki betonowej – kompozyty polimerowo-cementowe wykazują z reguły lepszą urabialność mieszanki betonowej w porównaniu z betonem zwykłym, choć nie zawsze jest ona trwała.

Można podać kilka przyczyn poprawy urabialności mieszanek PCC:

- wprowadzenie do układu dodatkowej ilości fazy ciekłej,

- wiele polimerów działa upłynniająco na mieszankę betonową na podobnej zasadzie, jak superplastyfikatory; można tu rozpatrywać mechanizm hydrofilowy upłynnienia – poprawa zwilżalności ziaren cementu wodą, mechanizm hydrofobowy – napowietrzenie mieszanki oraz mechanizm „smarny” – cząstki polimeru mogą działać na zasadzie „łożyska kulkowego” pomiędzy ziarnami cementu [21],

- polimery dodawane w postaci dyspersji wodnych zawierają z reguły pewną ilość środków powierzchniowo czynnych, których funkcją jest stabilizacja układu dyspersyjnego; środki te działają dyspergująco zarówno na cząstki polimeru, jak i cementu w zaczynie [22].

Dobre zdyspergowanie cząstek cementu w zaczynie polimerowo-cementowym przyczynia się do zmniejszenia niekorzystnych zjawisk segregacji mieszanki i samoczynnego wydzielania wody, dzięki czemu powstający materiał jest bardziej wytrzymały i wodoszczelny [ 16 ].

Retencja wody – kompozyty polimerowo-cementowe wykazują dużą, w porównaniu z tworzywami cementowymi, zdolność do zatrzymywania wody (retencja); zdolność ta rośnie wraz ze wzrostem zawartości polimeru. Cecha ta może być wyjaśniona hydrofilowym charakterem koloidalnej dyspersji polimeru oraz zmniejszeniem szybkości parowania na skutek uszczelniającego działania powstającej błonki polimerowej. W ten sposób PCC nie ulegają nadmiernemu wysychaniu podczas twardnienia, w tym w kontakcie z silnie absorbującymi wilgoć podłożami (np. suchy beton) [ 16 ].

Czas wiązania – wpływ polimeru na cechy technologiczne spoiwa uwidacznia się także w opóźnieniu, a często również wydłużeniu wiązania. Wpływ ten jest w zasadzie wprost proporcjonalny do zawartości polimeru w mieszance betonowej lub zaprawie; stwierdzono, że przy ilości polimeru 30% w stosunku do masy cementu następuje zazwyczaj wydłużenie czasu wiązania o około 70% w stosunku do materiału bez dodatku polimeru (o tym samym współczynniku woda/cement). Opóźnienie wiązania wynika przede wszystkim z adsorpcji polimeru na ziarnach cementu, co utrudnia reakcję tych ziaren z wodą [ 22 ].

Obecność polimeru w mieszance polimerowo-cementowej ogranicza możliwość migracji wody; efektem jest nie tylko trudniejszy dostęp wody do cementu i w rezultacie opóźnienie hydratacji, ale także wolniejsze odparowywanie wody. Spoiwa polimerowo-cementowe wykazują więc zwiększoną zdolność do zatrzymywania wody (do około 20% więcej w porównaniu ze spoiwem cementowym), co może być korzystne zwłaszcza przy układaniu cienkich warstw zaprawy ze względu na możliwość „samopielęgnacji” [ 16 ].

Właściwości kompozytów polimerowo-cementowych

Skurcz – wpływ dodatku polimerowego na skurcz kompozytu jest zróżnicowany i zależy od rodzaju stosowanego polimeru. Na efekt sumaryczny składają się dwa mechanizmy o przeciwstawnym działaniu. Na skutek opóźnienia hydratacji cementu wolniejsze jest wiązanie wody, co zmniejsza skurcz; z drugiej strony skurcz utwardzania samych polimerów jest większy niż spoiwa cementowego [8]. Dostępne w literaturze dane na ten temat nie są jednoznaczne, a często nawet sprzeczne [ 23, 24 ]; wiele zależy od takich czynników, jak rodzaj cementu, warunki dojrzewania czy metoda badania. Z powyższych względów zaleca się sprawdzanie skurczu różnych odmian spoiw polimerowo-cementowych i otrzymywanych z nich kompozytów w warunkach możliwie zbliżonych do przewidywanego zastosowania.

Dodatek dyspersji akrylowej ( PAE ) w małej ilości (do 10%) powoduje wyraźny wzrost skurczu w porównaniu z zaprawą bez dodatku, natomiast przy większej zawartości polimeru (15–25%) jest on podobny lub nawet mniejszy niż zaprawy bez dodatku. Podobne zjawisko zaobserwowano przy dodawaniu do betonu kopolimeru etylenoctanu winylu (EVA).

Jak to opisano, na skurcz PCC wpływają dwa przeciwstawne mechanizmy. Pierwszy z nich – zmiany wymiarowe polimeru w czasie jego utwardzania z reguły większe niż towarzyszące twardnieniu spoiwa cementowego – powoduje wzrost skurczu kompozytu. Natomiast spowolnienie hydratacji cementu i związane z tym wolniejsze wiązanie wody przyczynia się do zmniejszenia skurczu. Zmiany wartości skurczu kompozytów zawierających dodatki polimerów typu pre-mix (jak PAE lub EVA) przy różnej ich zawartości można wytłumaczyć przewagą pierwszego z tych mechanizmów (skurcz polimeru) przy mniejszej zawartości polimeru linacją drugiego mechanizmu (spowolnienie hydratacji) przy zawartości większej [ 16 ].

W przypadku dodatku polimeru typu post-mix, na przykład żywicy epoksydowej ( EP ), sytuacja jest odwrotna. Skurcz, niski przy zawartości polimeru do 10%, rośnie przy zawartości większej. Można to wytłumaczyć w ten sposób, że przy większej zawartości polimeru stopień substytucji cementu przez polimer jest na tyle znaczący, iż przeważa zwiększenie skurczu. Ponadto, ze względu na bardziej porowatą budowę, warstewka usieciowanej żywicy epoksydowej hamuje hydratację cementu w mniejszym stopniu niż warstwa akrylowa, a więc mechanizm zmniejszania skurczu ma słabszy pomimo większej zawartości polimeru.

Skurcz ma szczególne znaczenie w przypadku materiałów naprawczych i ochronnych, dla których możliwie mała wartość skurczu jest jednym z warunków kompatybilności (zgodność wymiarowa) z naprawianym lub chronionym podłożem [ 16 ].

Przyczepność do podłoża – jest techniczną miarą adhezji, czyli zjawiska polegającego na przywieraniu (przyleganiu) różnych materiałów do siebie.

Przyczepność do podłoża betonowego można uznać za jedną z najważniejszych cech materiału naprawczego [ 25 ]. Szczególne znaczenie przyczepności polega na tym, że wraz z jej wzrostem rośnie tolerancja na niedostateczną kompatybilność stosowanych materiałów.

Za wystarczającą przyjmuje się z reguły przyczepność przewyższającą wytrzymałość naprawianego betonu na rozciąganie [ 26 ]. Ta ostatnia rośnie wraz z postępem w technologii betonu. Do napraw betonów wysokowartościowych wysokiej ( ƒ c > 60 MPa) i bardzo wysokiej ( ƒ c > 120 MPa) wytrzymałości (według normy PN-EN 206-1:2003) będą zatem potrzebne materiały o podwyższonej czepności. Kompozyty polimerowo-cementowe mogą spełnić to wymaganie. Przyczepność zależy od rodzaju polimeru.

Dodatek polimeru, dzięki zwiększeniu elastyczności kompozytu, znacznie poprawia przyczepność PCC w układach z tzw. trudnymi podłożami, na przykład płytki ceramiczne mocowane do podłoży odkształcalnych, jak płyty drewnopochodne lub gipsowo-kartonowe.

Poprawę przyczepności kompozytów polimerowo-cementowych do różnych podłoży tłumaczy się najczęściej utworzeniem zwiększającej adhezję warstwy polimerowej na granicy między materiałem przyłączanym a podłożem. Dotyczy to zarówno podłoży mineralnych, jak i stali zbrojeniowej. Potwierdzenie tej hipotezy stanowią wyniki badań wskazujące, że podobny efekt uzyskuje się często przy zastosowaniu gruntowania podłoża roztworem polimeru przed nałożeniem warstwy kompozytu cementowego lub cementowo-wapiennego.

Na przyczepność do podłoża, oprócz rodzaju i zawartości polimeru, wpływają także inne czynniki, w tym zwłaszcza stan podłoża. Za szczególnie ważny parametr uznaje się wilgotność. Podłoże zbyt suche może absorbować wodę z nakładanej warstwy i utrudniać w ten sposób hydratację spoiwa cementowego. Jeśli podłoże zawiera zbyt wiele wilgoci, woda może migrować do nakładanego kompozytu polimerowo-cementowego, utrudniając tworzenie błonki polimerowej [16].

Wytrzymałość – czynniki powodujące wzmocnienie kompozytów są następujące [1]:

- utwardzony polimer ma większą wytrzymałość na zginanie i rozciąganie niż matryca cementowa (polimery chemoutwardzalne także na ściskanie),

- utworzenie ciągłej błonki polimerowej w strefie przejściowej poprawia przyczepność zaczynu cementowego do kruszywa,

- powstanie ciągłej błonki polimerowej, współdziałającej ze spoiwem cementowym, wzmacnia kompozyt,

- dodatek polimeru poprawia urabialność mieszanki, dzięki czemu możliwe jest stosowanie mniejszego współczynnika woda/cement.

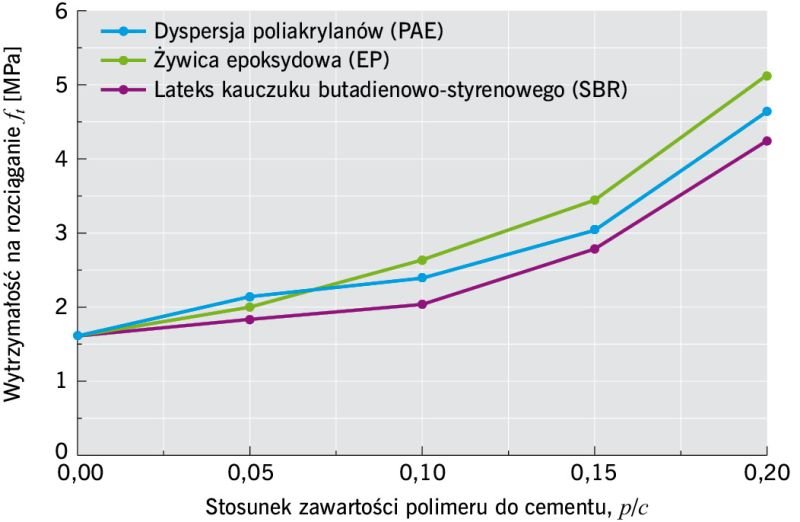

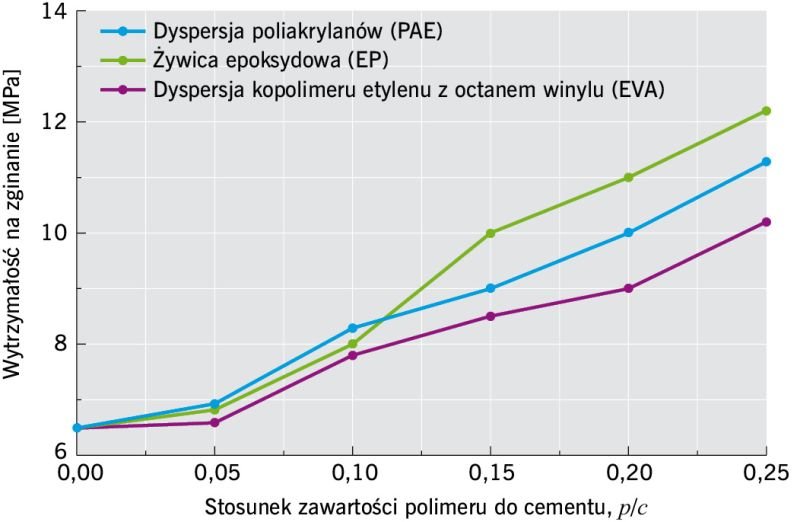

Wytrzymałość na rozciąganie rośnie wraz ze wzrostem zawartości polimeru w kompozytach polimerowo-cemementowych, przekraczając ponad dwukrotnie wytrzymałość zapraw cementowych ( RYS. 6 ). Wytrzymałość na zginanie PCC rośnie ze wzrostem zawartości polimeru ( RYS. 7 ).

Gdy stosunek zawartości polimeru do cementu p/c nie przekracza 0,15, zależność ma podobny przebieg w przypadku różnych polimerów, różnice występują natomiast przy ich większej zawartości. Maksymalna wytrzymałość na zginanie PCC jest około dwukrotnie większa niż wytrzymałość zaprawy bez dodatku [16].

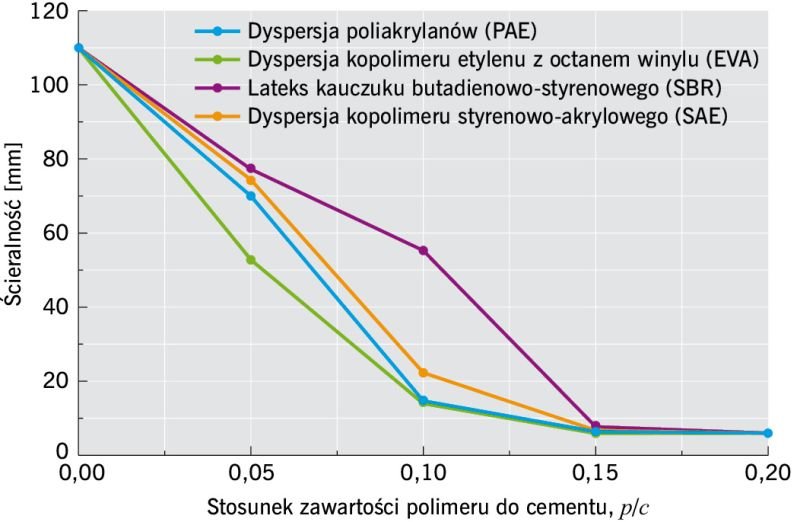

Dodatek polimeru powoduje znaczny, nawet dziesięciokrotny, wzrost odporności kompozytu na uderzenie. Wzrasta także odporność na ścieranie ( RYS. 8 ), co przypisuje się lepszej kohezji mieszanej matrycy polimerowo-cementowej i adhezji cement–kruszywo.

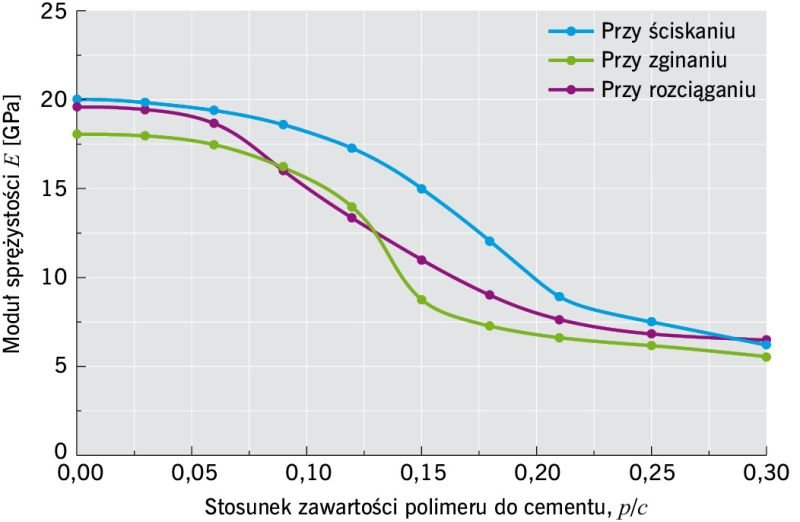

RYS. 9. Moduł sprężystości spoiwa polimerowo-cementowego zawierającego lateks kauczuku butadienowo-styrenowego (SBR) przy różnych rodzajach obciążenia w zależności od zawartości polimeru; rys.: [16]

Odkształcalność – dodatek polimeru powoduje spadek modułu sprężystości proporcjonalny do zawartości polimeru. Szczególnie wyraźne zmniejszenie modułu następuje w zakresie p / c od 0,1 do 0,2 ( RYS. 9 ).

Typowe wartości modułu sprężystości PCC nie przekraczają 10 GPa, podczas gdy betony cementowe osiągają zazwyczaj od 10 do 30 GPa. Tworzywa z dodatkiem polimerów wykazują przy tym zwiększoną wytrzymałość na zginanie i rozciąganie, co jest ważne ze względu na zastosowania tych materiałów.

Wraz ze wzrostem zawartości polimeru wzrasta odkształcalność kompozytów o spoiwach polimerowo-cementowych. Zwiększona odkształcalność kompozytów polimerowo-cementowych prowadzi do wzrostu odporności na zarysowanie [ 16 ].

Trwałość – bywa ona często utożsamiana z odpornością na korozję, jednak pojęcia te nie są synonimami. Przez odporność korozyjną rozumie się zdolność materiału budowlanego do przeciwstawienia się destrukcyjnym oddziaływaniom chemicznym, fizycznym i biologicznym środowiska, natomiast trwałość to zdolność do spełniania przez materiał założonych funkcji przez przewidywany okres użytkowania.

Z punktu widzenia trwałości, ważna jest podatność polimerów na uleganie z upływem czasu stopniowej degradacji pod wpływem promieniowania ultrafioletowego, tlenu, wody i temperatury. Starzenie polimerów jest przyczyną pogorszenia ich właściwości użytkowych. Trwałość polimeru może być niższa niż betonu [ 10, 27 ]. Jednakże, w przypadku wbudowania polimeru w strukturę betonu, przynajmniej niektóre z wymienionych czynników (na przykład promieniowanie ultrafioletowe) działają tylko w niewielkim stopniu.

Do najważniejszych zagadnień związanych z trwałością kompozytów polimerowo-cementowych należy określenie właściwości technicznych, które trwałość warunkują, a tym samym mogą być użyteczne w jej prognozowaniu. Zbiór właściwości kryterialnych dotyczących trwałości bywa różnie definiowany; za szczególnie przydatne należy uznać właściwości związane z przepuszczalnością: nasiąkliwość, szczelność (w tym szybkość wnikania jonów chlorkowych), odporność na mróz i różnorodne czynniki chemiczne oraz warunki atmosferyczne. Trwałość materiału jest zatem w znacznej mierze funkcją porowatości (w odniesieniu do porów otwartych), która ma decydujący wpływ na te właściwości, przy czym istotna jest nie tylko porowatość całkowita, ale także struktura i rozkład porów w materiale.

Poprawa szczelności kompozytów PCC związana jest w dużej mierze ze zmianami w rozkładzie i strukturze porów; zmniejszona porowatość całkowita wiąże się ze zwiększeniem oporu dyfuzyjnego [ 28 ].

Betony i zaprawy polimerowo-cementowe wykazują dużą odporność na wnikanie chlorków; dodatek polimeru pozwala na zwiększenie efektywnego współczynnika dyfuzji chlorków nawet o rząd wielkości. Poprawę tę przypisuje się nie tylko korzystnemu rozkładowi porów, lecz także zmniejszeniu zawartości porów ciągłych.

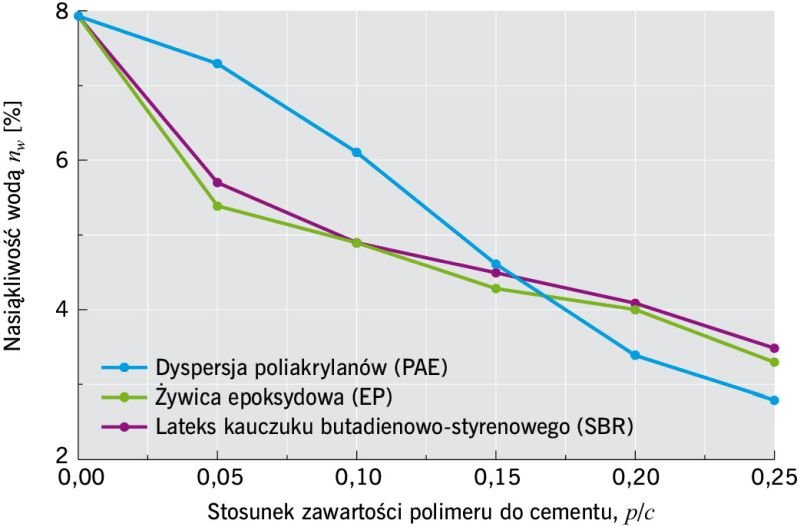

Do właściwości związanych z przepuszczalnością, warunkujących w dużej mierze trwałość materiału, należy szczelność wobec cieczy; miarą szczelności może być nasiąkliwość wodą oraz wodoprzepuszczalność. Nasiąkliwość kompozytów polimerowo-cementowych jest znacznie mniejsza niż betonów i zapraw cementowych i zmniejsza się ze wzrostem zawartości polimeru.

Odporność chemiczna PCC zależy zarówno od rodzaju polimeru, jak i od środowiska. Uważa się, że dodatek żywicy epoksydowej, która sama jest odporna chemicznie, poprawia odporność kompozytu.

Jedną z konsekwencji dużej szczelności kompozytów polimerowo cementowych jest większa odporność na mróz. Miarą odporności zapraw i betonów na korozję mrozową jest wytrzymałość materiału po cyklicznym zamrażaniu i rozmrażaniu i stosunku do wytrzymałości wyjściowej. Znaczna poprawa tej odporności występuje już przy stosunkowo niewielkiej zawartości polimeru – ok. 5% w stosunku do masy cementu, zaś zwiększanie ilości dodatku nie przynosi już większych efektów [ 16 ].

Odporność chemiczna i jej znaczenie dla trwałości PCC

Odporność chemiczna PCC zależy zarówno od rodzaju polimeru, jak i od środowiska. Uważa się, że dodatek żywicy epoksydowej, która sama jest odporna chemicznie, poprawia odporność kompozytu [ 29 ]. Odporność chemiczna betonów polimerowo-cementowych jest jednak, jak do tej pory, jedną ze słabiej zbadanych właściwości PCC.

Odporność kompozytów z udziałem polimerów zależy od następujących czynników [ 30 ]:

- porowatości,

- rodzaju spoiwa i stopnia jego usieciowania,

- rodzaju i wielkości cząsteczek substancji obcych wnikających w kompozyt,

- stężenia roztworów kwasów, ługów i soli,

- temperatury,

- rodzaju i zawartości spoiwa.

Skażenie betonu następuje w wyniku przeniknięcia ze środowiska w głąb betonu substancji agresywnych chemicznie, które mogą reagować ze składnikami betonu, powodując jego korozję, bądź też powodować obniżenie właściwości ochronnych betonu wobec zbrojenia [ 9, 27 ].

Ze względu na mechanizm przebiegu korozji i jej skutki można wyróżnić (korozja betonu typu I, II, III) [ 1 ]:

- procesy rozpuszczania i wymywania rozpuszczonych składników (I),

- reakcje chemiczne pomiędzy materiałem a środowiskiem, związane z powstawaniem łatwo rozpuszczalnych soli lub produktów niewykazujących właściwości adhezyjnych (II),

- reakcje chemiczne związane z powstawaniem trudno rozpuszczalnych soli, które podczas krystalizacji zwiększają swoją objętość (III).

Ze względu na rodzaj środowiska agresywnego, będącego przyczyną korozji chemicznej betonu, rozróżnia się następujące jej rodzaje [ 17 ]:

- korozja ługowania,

- korozja kwasowa,

- korozja węglanowa,

- korozja magnezowa,

- korozja amonowa,

- korozja siarczanowa,

- korozja zasadowa,

- korozja pod wpływem związków organicznych,

- korozja biologiczna,

- korozja wewnętrzna.

Kompozyty polimerowo-cementowe odznaczają się dużą odpornością na działanie substancji agresywnych będących przyczyną korozji chemicznej. Emulsja polimerowa dodana do mieszanki betonowej zawiera wodę. Pozwala to na zmniejszenie ilości wody zarobowej, a w rezultacie porowatości betonu. Porowatość zaś znacząco wpływa na podatność materiału na agresję chemiczną. W betonach polimerowo-cementowych struktura porów kształtuje się w dużej mierze zależnie od rodzaju i ilości obecnego polimeru. Często obserwuje się pewne zmniejszenie całkowitej zawartości porów ( TABELA 2 ).

TABELA 2. Typowe właściwości betonopodobnych kompozytów polimerowych w porównaniu z betonem cementowym, wg [10]

Co prawda sam polimer działa zazwyczaj napowietrzająco na mieszankę, jednak wraz z polimerem dodaje się także środek antyspieniający, który zapobiega niekorzystnym skutkom tego zjawiska. Liczba porów o małych średnicach (żelowych) może się do pewnego stopnia zwiększyć, jednak zawartość porów większych (kapilarnych) znacząco spada [ 31 ].

Nasiąkliwość betonów i zapraw polimerowo-cementowych jest znacznie niższa niż materiałów niemodyfikowanych i zmniejsza się wraz ze wzrostem zawartości polimeru – maksymalnie prawie o 70% ( RYS. 10 ) [ 10 ].

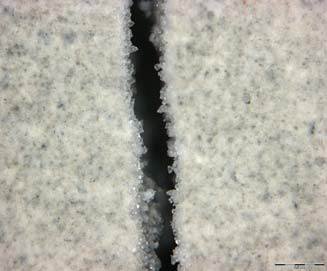

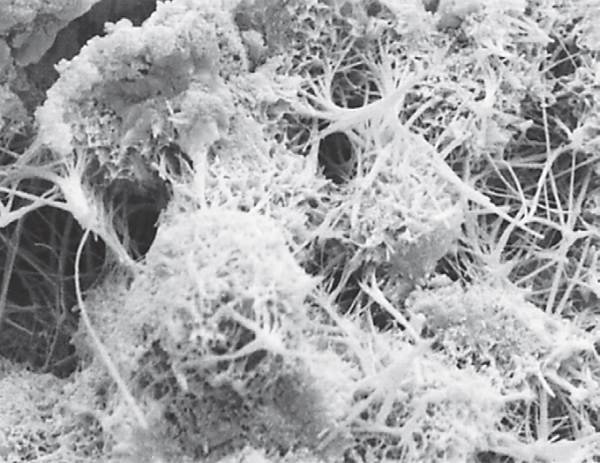

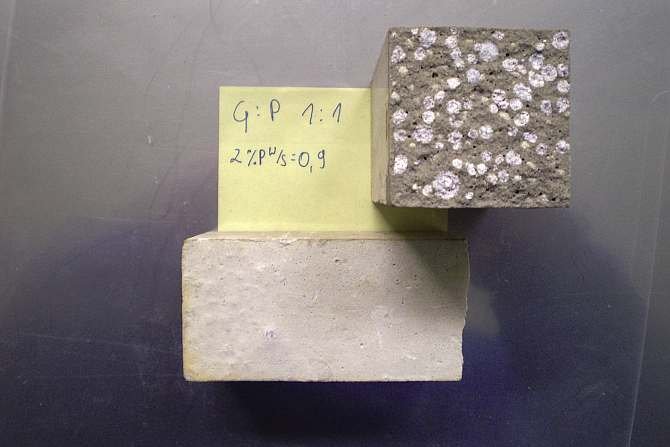

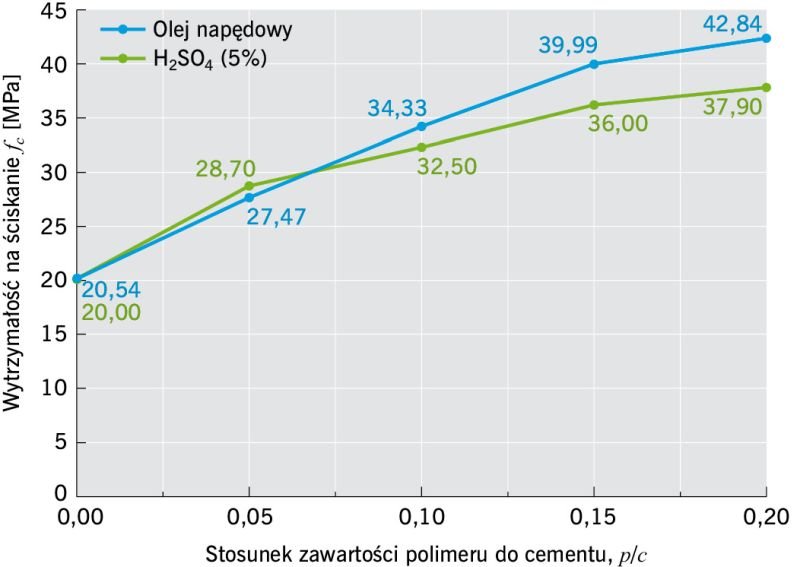

Aby przedstawić właściwości kompozytów polimerowo-betonowych, przeprowadzono badanie w dwóch środowiskach agresywnych:

- w środowisku H2SO4 w stężeniu 5% (FOT. 1),

- w środowisku oleju napędowego (FOT. 2).

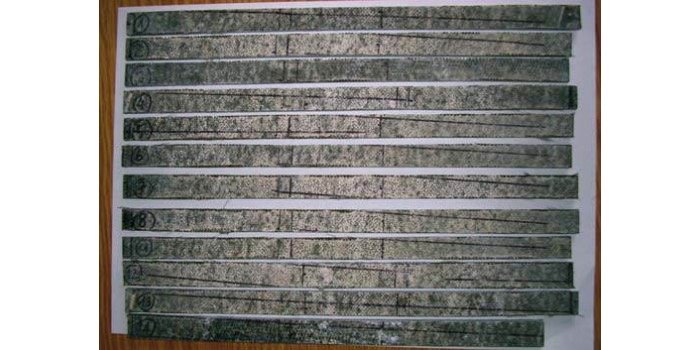

Badaniu poddano beleczki normowe z różną zawartością polimeru w stosunku do masy cementu : odpowiednio 0%, 5%, 10%, 15% i 20%.

Korozję wywołaną niskoprocentowym roztworem kwasu siarkowego można porównać do zjawisk, które zachodzą podczas kwaśnych deszczów. Jest to połączenie dwóch rodzajów korozji: korozji siarczanowej i korozji kwasowej.

Korozja siarczanowa wywołana jest reakcją składników betonu z jonami siarczanowymi SO42–. Jony te reagują ze składnikami stwardniałego zaczynu cementowego, tworząc nierozpuszczalne produkty krystalizujące z przyłączeniem wody i zwiększające przy tym znacznie swoją objętość.

W pierwszej fazie wodorotlenek wapniowy przechodzi w siarczan wapniowy CaSO4, który następnie uwadnia się do siarczanu dwuwodnego (gipsu) CaSO4×2H2O.

Następnie powstaje monosiarczanoglinian lub siarczanoglinian trójwapniowy, zwany też entryngitem opóźnionym, solą Candlota lub bakcylem cementowym. W pierwszym stadium korozji siarczanowej następuje uszczelnienie betonu wskutek stopniowego wypełniania kapilar i porów materiału, czemu towarzyszy zwiększenie wytrzymałości [ 17 ]. Nie bez znaczenia też jest zwiększona szczelność kompozytu na skutek jego modyfikacji polimerem.

RYS. 11. Porównanie wartości wytrzymałości na ściskanie próbek osłabionych działaniem kwasu i oleju napędowego; rys.: I. Dziedzic-Polańska

Oleje mineralne i smary, składające się głównie z węglowodorów, są zasadniczo nieagresywne w stosunku do betonu. Wyjątek stanowią wyroby zawierające składniki kwaśne, na przykład oleje maszynowe. W tych przypadkach może wystąpić korozja kwasowa betonu. Niezależnie od tego, przesycenie betonu olejami mineralnymi i tłuszczami powoduje, wskutek obniżenia tarcia wewnętrznego tworzywa, obniżenie wytrzymałości, sięgające nawet do 25% ( RYS. 11 ) [ 17 ].

Na podstawie przeprowadzonych badań stwierdzono wzrost wytrzymałości PCC wraz ze wzrostem zawartości polimeru.

Literatura:

1. L. Czarnecki, T. Broniewski, O. Henning, „Chemia w budownictwie”, Arkady, Warszawa 1996.

2. Z. Jamroży, „Beton i jego technologie”, Wydawnictwo Naukowe PWN, Warszawa–Kraków 2000.

3. L. Czarnecki, P. Łukowski, A. Wiąckowska, „Optymalizacja składu betonów polimerowo-cementowych”, „Materiały Budowlane” 5/1996, s. 81–82.

4. E. Osiecka, „Wybrane zagadnienia z technologii mineralnych kompozytów budowlanych”, Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa 2000.

5. G.W. DePuy, „A guide to the use of polymer modified concrete”, 8th International Congress on Polymers in Concrete, Oostende 1995, pp. 381–386.

6. A.M. Neville, „Właściwości betonu”, Wydawnictwo Polski Cement, Kraków 2000.

7. L. Czarnecki, W. Kurdowski, „Tendencje kształtujące przyszłość betonu”, IV Konferencja „Dni Betonu”, Wisła 2006, s. 47–64.

8. L. Czarnecki, „Betony polimerowe”, XVII Ogólnopolska Konferencja „Warsztat Pracy Projektanta Konstrukcji”, Ustroń 2002, s. 43–56.

9. L. Czarnecki, „Opisy i właściwości składników betonopodobnych kompozytów polimerowych” [w:] „Struktura a właściwości betonu i kompozytów betonopodobnych. Stan wiedzy w Polsce” (red. I. Kasperkiewicz), „Studia z Zakresu Inżynierii” nr 28, Warszawa–Łódź 1989, s. 43–47.

10. L. Czarnecki, P. Łukowski, „Wpływ domieszek i dodatków polimerowych na trwałość betonu”, Konferencja Naukowa „Dni Betonu – Tradycja i Nowoczesność”, Szczyrk 2002, s. 173–200.

11. L. Czarnecki, H. Schorn, „Nanomonitorowanie struktury betonu polimerowocementowego”, Konferencja Naukowa „Dni Betonu – Tradycja i Nowoczesność”, Wisła 2002, s. 409–426.

12. L. Czarnecki, „Betony żywiczne”, Arkady, Warszawa 1982.

13. J. Śliwiński, „Betony impregnowane polimerami”, Zeszyty Naukowe Politechniki Krakowskiej nr 2, 1983.

14. L. Czarnecki, „Status of polymer concrete”, „Concrete International: Design and Construction”, 7/1985, pp. 47–53.

15. Y. Ohama, „Recent progress in concrete-polymer composites in Japan”, 3rd Southem African Conference on Polymers in Concrete, Johannesburg 1997, pp. 207–227.

16. P. Łukowski, „Rola polimerów w kształtowaniu właściwości spoiw i kompozytów polimerowo-cementowych”, Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa 2008.

17. L. Czarnecki, „Polymers in concrete on the edge of millennium”, 10th International Congress on Polymers in Concrete, Hawai 2001.

18. L. Czarnecki, P. Łukowski, „Optimization of polymer-cement concretes” [in:] „Optimization methods for material design of cement-based composites” (ed. A.M. Brandt), „Modem Concrete Technology” 7, E & FN Spon, London and New York, 1998.

19. P. Łukowski, „Spoiwa polimerowo-cementowe”. Sprawozdanie z pracy badawczej, Politechnika Warszawska, Warszawa 2000.

20. T. Hop, „Betony modyfikowane polimerami”, Arkady, Warszawa 1976.

21. P. Łukowski, „Domieszki do zapraw i betonów”, Polski Cement, Kraków 2003.

22. Y. Ohama, S. Masaki, K. Shiroishida, „Comparison of performance of polymer dispersions for cement modifiers”, European Conference on Building Materials, Lancaster 1980.

23. M. Gruszczyński, „Właściwości betonów cementowych modyfikowanych dodatkiem polimerów”, IV Konferencja Naukowo Techniczna „Beton i Prefabrykacja”, Jadwisin 2006, s. 363–371.

24. Y. Ohama, S. Kan, „Effect of specimen size on strength and drying shrinkage of polymer-modified concretes”, International Journal of Cement Composites and Lightweight Concrete, 4, 1982, pp. 339–343.

25. L. Czarnecki, P. Łukowski, „Naprawa konstrukcji betonowych w świetle norm europejskich”, „Materiały Budowlane” 9/2005, s. 2–5 i 31.

26. L. Czarnecki, P. Emmons, „Naprawa i ochrona konstrukcji betonowych”, Polski Cement, Kraków 2002.

27. T. Broniewski, M. Fiertak, „Fizykochemiczne podstawy procesów korozyjnych w budownictwie”, Skrypt Politechniki Krakowskiej, Kraków 1991.

28. P. Łukowski, „Wpływ rozwiązania materiałowego na szczelność zapraw polimerowocementowych”, XII Konferencja Naukowo Techniczna „Trwałość Budowli i Ochrona przed Korozją – KONTRA 2000”, Zakopane 2000, s. 213–220.

29. P. Sun, E. Mawy, J. Sauer, „Properties of epoxy-cement mortar systems”, „Material Science and Engineering” 18/1975.

30. T. Hop, „Betony polimerowe”, Wydawnictwo Politechniki Śląskiej, Gliwice 1992.

31. D. Silva, V. John, J. Ribeiro, H. Roman, „Pore size distribution of hydrated cement pastes modified with polymers”, „Cement and Concrete Research” 31/2001, pp. 1177–1184.

32. L. Czarnecki, Z. Ściślewski, „Ochrona budowli przed korozją jako zadanie badawcze”, „Ochrona przed korozją” 24/1986, s. 153–158.